Przemysłowe urządzenia alarmowe i zabezpieczające

Agnieszka Staniszewska (Łukasiewicz – PIAP) print

Urządzenia alarmujące i zabezpieczające stanowią niezwykle ważne elementy zautomatyzowanych aplikacji przemysłowych. Są składowymi systemów odpowiedzialnych za bezpieczeństwo użytkowania. Alarmowanie i raportowanie o występujących sytuacjach niebezpiecznych jest kluczowe dla szybkiej reakcji na ich pojawienie się oraz dla celów diagnostycznych. Dzięki alarmowaniu dużo łatwiej jest wskazać przyczynę przestoju czy awarii, a co się z tym wiąże ryzyko ich powtórzenia w przyszłości jest dużo niższe.

Urządzenia zabezpieczające umożliwiają sprawne wykrywanie sytuacji alarmowych, niebezpiecznych i niepożądanych, tym samym pozwalają na możliwie jak najszybszą reakcję systemu, odpowiednią do danego typu sytuacji.

Kolumny sygnalizacyjne

Nowoczesne maszyny, urządzenia i linie technologiczne są częstokroć wyposażane w kolumny sygnalizacyjne. Dzięki tym komponentom automatyki możliwa jest bieżąca ocena stanu danego procesu technologicznego. Zaletą stosowania kolumn sygnalizacyjnych w przemyśle jest możliwość bardzo szybkiego przekazywania obsłudze czytelnych komunikatów na temat przebiegu procesu. Jedną z kluczowych funkcji kolumn sygnalizacyjnych jest informowanie o wystąpieniu stanu alarmowego lub sytuacji wymagającej interwencji obsługi danego systemu automatyki. Dzięki sygnałom nadawanym przez kolumny dużo łatwiej jest zlokalizować miejsce, w którym wymagana jest interwencja, zaś czas pomiędzy wystąpieniem sytuacji awaryjnej a stwierdzeniem tego faktu przez obsługę może być maksymalnie skrócony. Kolumny powinny nadawać sygnały alarmowe i ostrzegawcze w przypadku wystąpienia nieprawidłowości w działaniu danego urządzenia lub maszyny oraz w razie pojawienia się niebezpieczeństwa zagrażającego pracownikom obsługującym dany system automatyki.

Najczęściej kolumny sygnalizacyjne mają budowę modułową, dzięki czemu można je zastosować do każdej aplikacji. Podstawowym budulcem opisywanych komponentów automatyki są moduły świetlne. Występują one w pięciu podstawowych barwach: czerwonej – informującej o wystąpieniu sytuacji awaryjnej lub bezpośrednio zagrażającej pracownikowi, która wymaga zatrzymania procesu, żółtej – tożsamej z ostrzeżeniem na temat stanu danej maszyny lub urządzenia wskazującym jednocześnie na konieczność interwencji obsługi, zielonej – informującej o prawidłowej pracy maszyny, niebieskiej i białej – wskazujących na konieczność interwencji obsługi niezwiązanej z awarią czy wystąpieniem sytuacji ostrzegawczej. Za przykład może posłużyć konieczność dostarczenia lub odbioru surowca. Niektórzy producenci oferują różne odcienie koloru żółtego, stąd liczba dostępnych barw w ich ofercie jest nieco większa. Moduły świetlne w zależności od modelu mogą nadawać sygnał ciągły, błyskowy, obrotowy lub stroboskopowy. Najczęściej są sterowane za pomocą sygnałów cyfrowych.

Dodatkowo do alarmowania o sytuacjach niebezpiecznych lub awariach może posłużyć moduł dźwiękowy. Zwykle jest on dodawany do kolumn nad modułami świetlnymi. Dzięki niemu możliwe jest nadawanie alarmowego sygnału dźwiękowego, który jeszcze szybciej zwraca uwagę obsługi danego systemu automatyki i pomaga w lokalizacji miejsca wystąpienia awarii. Moduł dźwiękowy nadaje dźwięki o głośności sięgającej 90–100 dB. Większość modułów dostępnych na rynku umożliwia wybór tonów nadawanych dźwięków, np. za pomocą przełącznika DIP.

Do sytuacji alarmowych, które wymagają użycia barwy czerwonej sygnalizatora lub sygnału dźwiękowego należą: nieautoryzowane wtargnięcie w chroniony obszar podczas trwania cyklu produkcyjnego, zatrzymanie awaryjne z użyciem dedykowanych przycisków bezpieczeństwa, wystąpienie błędów na urządzeniach napędowych, np. pojawienie się znacznego uchybu, wystąpienie stanu alarmowego na urządzeniach, które stanowią nieodłączny element całości systemu, bez których cały cykl produkcyjny nie może się odbywać, np. na urządzeniach dostarczających niezbędne media. Przykładowym czynnikiem wyzwalającym sygnalizację barwą czerwoną może być niekontrolowany wzrost temperatury.

Na rynku automatyki są dostępne kolumny sygnalizacyjne zasilane za pomocą napięcia stałego lub zmiennego o różnych poziomach – najczęściej są to 24 V DC i 230 V AC. Moduły kolumn są budowane z odpornych na uszkodzenia materiałów, np. poliwęglanu. Ich stopień ochrony bywa skrajnie różny, dlatego należy podczas doboru konkretnego komponentu zwrócić uwagę na warunki środowiskowe, w których będzie on zastosowany. Większość producentów i dystrybutorów kolumn sygnalizacyjnych zapewnia o możliwości ich montażu w dowolnie wybranej orientacji. Każdy z nich ma w swojej ofercie elementy montażowe, dzięki którym poszczególne moduły można ze sobą łączyć, a następnie jako całość montować bezpośrednio na obudowie maszyny lub urządzenia na dedykowanym do tego celu słupku lub w ich bezpośrednim sąsiedztwie.

Analizatory sieciowe

Innymi urządzeniami, które mogą pełnić funkcje alarmowe, są analizatory sieciowe. Dzięki ich obecności można łatwo określić stan parametrów sieciowych. W przypadku istnienia takiej funkcjonalności analizatory oprócz dokonywania pomiarów rejestrują przebiegi i poddają je analizie lub też wykorzystują jako historyczne dane wejściowe. W zależności od modelu analizator może mieć kilka wyświetlaczy LED do prezentacji założonych przez producenta zmiennych lub wyświetlacz LCD umożliwiający wyświetlanie większej liczby danych, których rodzaj może być konfigurowany przez użytkownika urządzenia. Każdy z analizatorów dostępnych na rynku umożliwia kontrolę wartości chwilowych podstawowych parametrów sieciowych, tj. prądu, mocy czy napięcia, których pomiar dokonywany jest co ściśle określony czas, definiowany przez integratora – wynoszący od kilkudziesięciu milisekund do kliku sekund. Bardziej złożone urządzenia omawianego typu mogą zbierać informacje o danych chwilowych, zapisywać je i przetwarzać w celu poddawania analizie. Analizatory sieciowe w zależności od modelu mogą analizować moc czynną i bierną, harmoniczne, asymetrię czy też bilans energetyczny. Wybrane urządzenia mają użyteczną funkcjonalność w postaci licznika czasu pracy oraz umożliwiają kontrolę ponoszonych kosztów energii na podstawie badania bieżącego stanu sieci.

Rejestracja danych wiąże się z koniecznością ich zapisu w pamięci urządzenia. W bardziej złożonych analizatorach dane zapisywane są w zewnętrznej lokalizacji – najczęściej do tego służy karta SD. Na rynku dostępne są analizatory przystosowane do montażu na szynie DIN oraz na tablicy, których przedstawicieli zaprezentowano w dołączonej tabeli. Ponadto istnieją analizatory przenośne, jednak nie mogą one ze względu na swoją specyfikę realizować funkcji alarmowania. Ich podstawowym zadaniem jest doraźna diagnostyka, są też używane w przypadku pojawienia się wątpliwości związanych z prawidłowym przebiegiem realizacji cyklu technologicznego przez maszynę lub urządzenie.

Zdalna kontrola procesu

Na rynku automatyki dostępne są urządzenia, których zadaniem jest zdalne alarmowanie i raportowanie związane z bieżącym stanem procesu technologicznego.

Jednym z przykładowych urządzeń tego typu jest kompaktowy system sygnalizacji TC Mobile I/O X200 znajdujący się w ofercie firmy Phoenix Contact. Zasada działania oparta jest na alarmowaniu i raportowaniu z użyciem sieci komórkowej. Alarmy związane z bieżącym stanem aplikacji są wysyłane za pomocą wiadomości tekstowych SMS, e-maili oraz GPRS. Dzięki takiemu rozwiązaniu czas reakcji operatora systemu po stwierdzeniu sytuacji alarmowej jest znacznie krótszy. Urządzenia z omawianej serii możliwiają zdalną diagnostykę oraz przełączanie wyjść przekaźnikowych.

Ciekawym rozwiązaniem jest platforma przemysłowa IXON Cloud. Jest to platforma umieszczona w chmurze, dzięki której możliwe jest zdalne serwisowanie różnego typu urządzeń przemysłowych i wgląd w ich dane procesowe. Dzięki zastosowaniu takiego rozwiązania w aplikacji przemysłowej możliwe jest szybkie alarmowanie i raportowanie sytuacji awaryjnych. Skraca to znacząco czas reakcji na wystąpienie niepożądanego zjawiska. Niewątpliwie tego typu rozwiązanie można uznać za wpisujące się w ideę Przemysłu 4.0.

Zabezpieczenie przed nieautoryzowanym dostępem

Jedną z podstawowych funkcji zabezpieczających jest ochrona przed nieautoryzowanym dostępem. Urządzenia stosowane do tego celu w zautomatyzowanych systemach automatyki kontrolują wyznaczone strefy na maszynach i urządzeniach lub ściśle określone obszary powiązane z nimi. Do grupy komponentów automatyki odpowiednich do zabezpieczania przed nieplanowanym dostępem obsługi lub osób trzecich należą: bariery i kurtyny świetlne, skanery i maty bezpieczeństwa, zderzaki, wyłączniki linkowe, przyciski bezpieczeństwa, zamki elektromagnetyczne. Uzupełniają one systemy grodzeń z bramkami stosowane w przemyśle do zabezpieczania stosunkowo dużych obszarów chronionych przed nieautoryzowanym dostępem.

Bariery i kurtyny świetlne to urządzenia o podobnej zasadzie działania. Bariery chronią najczęściej obszary wokół maszyn i urządzeń, zaś kurtyny strefy bezpośrednio z nimi związane. Omawiane komponenty różnią się liczbą emitowanych promieni. Zarówno bariery, jak i kurtyny działają parami – w konfiguracji nadajnik – odbiornik. Promienie świetlne nadawane przez jedno urządzenie są odbierane przez drugie urządzenie. Niezarejestrowanie kompletu promieni przez odbiornik świadczy o zakłóceniu w transmisji promieni, co w praktyce oznacza pojawienie się niepożądanego obiektu w obszarze pomiędzy nadajnikiem i odbiornikiem. Często koniecznym może okazać się stosowanie funkcji muttingu, czyli zaplanowanego, czasowego pozwolenia na przekroczenie granic chronionych barierami i kurtynami. Może być to przydatne przykładowo podczas dostarczania surowca lub odbioru gotowych elementów. Bariery i kurtyny mogą mieć różnorodne wysokości i emitować różne liczby promieni. Kombinacje tych parametrów definiowane są za pomocą rozdzielczości. Im większa rozdzielczość, tym maksymalny rozmiar obiektu mogącego niezauważonym przemieścić się między nadajnikiem a odbiornikiem jest mniejszy.

W nowoczesnych systemach automatyki częstokroć można spotkać skanery bezpieczeństwa. Są to zaawansowane urządzenia, zabezpieczające określone strefy przed nieautoryzowanym dostępem. Można definiować za ich pomocą dwa rodzaje stref – ostrzegawczą i alarmową. Pierwsza z nich jest zdecydowanie szersza, ale jednocześnie nie wymusza na systemie natychmiastowej reakcji w postaci zatrzymania procesów technologicznych.

Jednym z kluczowych parametrów skanerów bezpieczeństwa jest maksymalny kąt widzenia. Skanery umożliwiają definicję pola chronionego, które może przybierać różnorodne, nawet wyszukane kształty. Dostęp do pola jest kontrolowany na podstawie czasu potrzebnego na powrotne dotarcie odbitego sygnału laserowego. Dzięki swojemu zaawansowaniu są znacznie bardziej kompaktową alternatywą dla systemów barier i kurtyn. Zaletą skanerów jest możliwość montażu pionowego, dzięki czemu możliwa staje się ochrona obszarów, których nie da się w prosty sposób zabezpieczyć barierami lub kurtynami.

Kolejny typem urządzeń zabezpieczających są maty bezpieczeństwa. Pojawienie się obiektu na ich powierzchni jest jednoznaczne z wystąpieniem zdarzenia klasyfikowanego jako niebezpieczne. Jednym z parametrów definiujących daną matę są jej wymiary. W większości przypadków istnieje możliwość łączenia większej liczby mat w jedną o dużej powierzchni. Należy jednak przy doborze odpowiedniego modelu zwrócić uwagę na maksymalna dopuszczalną liczbę mat, które mogą zostać ze sobą bezpośrednio połączone. Innym parametrem charakteryzującym maty bezpieczeństwa jest ich maksymalny dopuszczalny nacisk na określoną powierzchnię, która jest najczęściej definiowana jako koło o średnicy 80 mm. Kolejnym jest minimalny nacisk wymagany do wykrycia go przez czujniki znajdujące się w powierzchni maty. Podobnie jak inne urządzenia zabezpieczające przed nieautoryzowanym dostępem, dobrze jeżeli również maty bezpieczeństwa mają możliwość chwilowej dezaktywacji na czas wykonywania zaplanowanych i powtarzalnych czynności obsługowych. W przypadku mat najczęściej chodzi o umożliwienie przejazdu wózka widłowego dostarczającego surowiec lub odbierającego gotowy produkty. Warto przy wyborze konkretnej maty bezpieczeństwa zwrócić uwagę na jej wykończenie, sposób wykonania krawędzi oraz ich zabezpieczenie wpływające na ergonomię użytkowania i ich trwałość.

Kolejnym typem urządzeń zabezpieczających maszyny i urządzenia są linkowe wyłączniki bezpieczeństwa. Jak sama nazwa wskazuje – wyłączniki połączone są ze sobą parami za pomocą linki umieszczonej w śrubach oczkowych lub rolkach prowadzących. Innym rozwiązaniem jest jednostronne zastosowanie sprężyny. Naciągnięcie linki powoduje wygenerowanie sygnału informującego o wystąpieniu sytuacji niebezpiecznej. Linka może zostać naciągnięta przez przemieszczający się obiekt lub zostać pociągnięta w świadomy sposób przez człowieka, stanowiąc tym samym narzędzie podobne pod kątem zasady działania do przycisku bezpieczeństwa. Różnica polega na znacznym rozszerzeniu obszaru, na którym operator systemu lub osoba trzecia mogą natychmiast zatrzymać przebieg danego procesu technologicznego.

Na rynku automatyki dostępne są różnorodne wyłączniki linkowe. Jednym z parametrów je definiujących jest maksymalna długość linki, która może być do nich przymocowana. Warto podkreślić, że linka powinna być należycie oznakowana np. za pomocą chorągiewek dla lepszej widoczności w przestrzeni, w szczególności, gdy nie wyróżnia się zbytnio z otoczenia np. na tle siatki. Umożliwia to sprawną interwencję obsługi lub osób trzecich w przypadku wykrycia sytuacji niebezpiecznej. Wybrane wyłączniki mogą obsługiwać jednocześnie dwie linki umieszczone prostopadle do siebie. Użytecznym może okazać się wskaźnik obrazujący naciągnięcie linki, w który wyposażone są wybrane wyłączniki linkowe.

Wszystkie wspomniane komponenty zabezpieczające są wykonywane z trwałych i odpornych na uszkodzenia mechaniczne materiałów, tj. polimerów lub aluminium.

Serce zabezpieczenia

Wtargnięcie w zabezpieczaną strefę i przerwanie obwodu bezpieczeństwa powoduje natychmiastowe zatrzymanie aktualnie realizowanego procesu technologicznego. Jest to możliwe dzięki stosowaniu dedykowanych sterowników bezpieczeństwa. Stanowią one element nadrzędny, dzięki któremu możliwe jest realizowanie założonego algorytmu zabezpieczenia aplikacji. Od zwykłych sterowników PLC odróżnia je architektura i konstrukcja. Sterowniki bezpieczeństwa mają dwa tory analizy sygnałów wejściowych i wyjściowych monitorujące się wzajemnie. Dzięki takiemu rozwiązaniu system jest zabezpieczony przed skutkami awarii sterowników odpowiedzialnych za bezpieczeństwo. Zapewniają one możliwie najszybszą reakcję systemów sterujących urządzeniami i systemami automatyki na sytuację niebezpieczną. Następuje zatrzymanie wszystkich urządzeń wykonawczych zagrażających obsłudze lub osobom trzecim, które znalazły się w obszarze chronionym. Ponadto muszą zostać zatrzymane wszystkie powiązane procesy – również takie, które bezpośrednio nie zagrażają wspomnianym osobom, ale ich kontynuacja nie jest uzasadniona z powodu zatrzymania wybranych sekcji procesu. Przykładem jest transporter dostarczający półprodukty do zatrzymanego awaryjnie urządzenia.

Głównym zadaniem realizowanym przez sterowniki bezpieczeństwa jest zbieranie bieżących informacji od dedykowanych do tego celu czujników i odpowiednia reakcja na pojawienie się sytuacji alarmowej. Innymi słowy sterownik bezpieczeństwa ma zapewniać doprowadzenie zabezpieczanego systemu do stanu bezpiecznego w przypadku stwierdzenia występowania sytuacji niebezpiecznej. Reakcja polega najczęściej na bezpiecznym wysterowaniu kluczowych urządzeń odpowiadających za ruch urządzeń wykonawczych. Przykładowo naruszenie strefy bezpieczeństwa wykryte przez bariery optyczne powodują bezpieczne zatrzymanie silników oraz wprowadzenie driverów napędów i przemienników częstotliwości w stan alarmowy uniemożliwiający dalsze działanie do czasu ustąpienia naruszenia strefy bezpieczeństwa.

Wśród sterowników bezpieczeństwa znajdują się wersje programowalne tych urządzeń, które mają dedykowane bloki programowe do obsługi wejść i wyjść, tj. obsługa funkcji mutingu w przypadku barier i kurtyn, obsługa konfiguracji osi napędowych. Dzięki nim proces programowania opiera się na łączeniu gotowych bloczków dostępnych w gotowych bibliotekach, co powoduje, że ryzyko złego skonfigurowania sterownika jest zredukowane do minimum. Wersje programowalne sterowników są elastyczne i umożliwiają implementację bardziej złożonych zadań niż ich prostsze odpowiedniki konfigurowane za pomocą przycisków i wyświetlacza na obudowie urządzenia.

Przykładowe sterowniki bezpieczeństwa można znaleźć w ofercie wielu firm działających w branży automatyki. Jedną z nich jest firma Sick, która w swojej ofercie posiada rodzinę programowalnych urządzeń z serii Flexi Soft. Dedykowane oprogramowanie Flexi Soft Designer umożliwia konfigurowanie wspomnianych urządzeń, których wyróżnikiem jest budowa modułowa. Dzięki takiemu podejściu rozwiązania z użyciem omawianego sterownika bezpieczeństwa są skalowalne i dostosowane do bieżących potrzeb aplikacji.

Innym przykładem rodziny programowalnych sterowników bezpieczeństwa jest seria MELSEC-QS/WS obecna w portfolio firmy Mitsubishi Electric. Ich konfiguracja odbywa się z użyciem dedykowanego oprogramowania wyposażonego w odpowiednie bloki funkcyjne. Podobnie jak w przypadku poprzedniej rodziny, urządzenia mają budowę modułową, dzięki czemu system jest skalowalny. W skład sterownika wchodzą: moduł procesora centralnego, płyta bazowa, dedykowany moduł zasilania, moduły wejść i wyjść oraz w razie potrzeby moduły komunikacyjne. Dedykowany program GX Developer umożliwia monitorowanie pracy urządzenia oraz prostą diagnostykę błędów i awarii dzięki rejestracji zdarzeń – rejestrowaniu ich czasu wystąpienia, miejsca i okoliczności.

Kolejnym przykładem programowalnego sterownika bezpieczeństwa jest model SC26-2 z oferty firmy Turck. Nazwa urządzenia wskazuje odpowiednio na liczbę zacisków wejściowych i wyjściowych. Dedykowane oprogramowanie znacząco ułatwia konfigurację urządzenia, bowiem udostępniono w nim wstępnie skonfigurowane funkcje bezpieczeństwa. Użyteczny może okazać się opcjonalny wyświetlacz LCD, dzięki któremu możliwa jest szybka diagnostyka wejść i wyjść ułatwiająca proces konfiguracji i serwisowanie układów bezpieczeństwa.

Zabezpieczenie instalacji elektrycznej

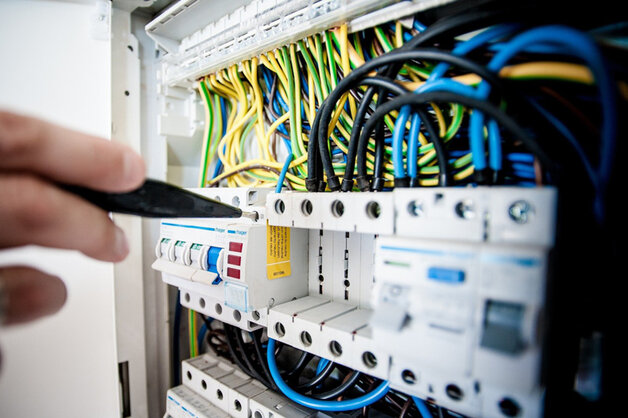

Inną formą zabezpieczenia zautomatyzowanych maszyn i urządzeń są komponenty odpowiedzialne za ochronę instalacji elektrycznych przed skutkami występowania niepożądanych, nieprzewidzianych i nieplanowanych zjawisk, tj. zwarcia, przeciążenia czy przepięcia, które mogłyby doprowadzić do porażenie obsługi lub osób postronnych oraz pożaru zagrażającego ludziom i mieniu.

Podstawowymi urządzeniami stosowanymi w celu zabezpieczenia instalacji przed skutkami zwarć i przeciążeń są wyłączniki nadmiarowo-prądowe. Przeciążenie to zjawisko obecności w instalacji nadmiernej wartości natężenia prądu, która prowadzi do wzrostu temperatury przewodów oraz osprzętu. Wyłącznik nadmiarowo-prądowy umożliwia samoczynne wyłączenie zasilania, dzięki czemu zapobiega porażeniom prądem elektrycznym spowodowanymi uszkodzeniem instalacji. Przy doborze wyłącznika do danej aplikacji należy zwrócić uwagę przede wszystkim na jego maksymalny prąd znamionowy oraz typ charakterystyki czasowo-prądowej określany stosowną literą. W zależności od rodzaju odbiorników związanych bezpośrednio z danymi wyłącznikami nadmiarowo-prądowymi należy wybrać ich odpowiedni model. Zły dobór skutkuje niepożądanymi samoczynnymi wyłączeniami zasilania lub, co gorsza, brakiem odpowiedniego zabezpieczenia instalacji.

W przemyśle należy również pamiętać o możliwości występowania niepożądanego zjawiska przepięcia. Skutkami jego wystąpienia mogą być porażenia i poparzenia, ponadto wspomniane zjawisko generuje ogromne straty materialne. Instalacja wyposażona w urządzenia zabezpieczające przed przepięciami SPD (Surge Protective Device) jest chroniona przed skutkami występowania pików oraz skoków napięcia spowodowanych okresowymi obciążeniami o wysokiej impedancji, np. podczas rozruchu lub zatrzymywania silników. Inną możliwą przyczyną występowania przepięć mogą być wyładowania atmosferyczne. Dobierając urządzenie zabezpieczające SPD, należy pamiętać o wybraniu odpowiedniego jego typu.

Przykładem urządzenia SPD typu 2, czyli do zastosowania w rozdzielniach, które zapewnia ochronę przed przepięciami dynamicznymi w operacjach łączeniowych jest rodzina modułowych ograniczników VALVETRAB MS znajdująca się w ofercie firmy Phoenix Contact. Gotowe do instalacji bloki ograniczające można w łatwy sposób montować w dedykowaną podstawkę. Cechą takiego rozwiązania jest wysoka elastyczność.

Podsumowanie

Na podstawie przedstawionego przeglądu przemysłowych urządzeń alarmujących i zabezpieczających można stwierdzić, że bogactwo i mnogość rozwiązań dostępnych na rynku automatyki pozwala na zaspokojenie potrzeb każdej aplikacji w zakresie bezpieczeństwa. Alarmowanie o sytuacjach nadzwyczajnych, usterkach czy występowaniu zjawisk niepożądanych ma kluczowe znaczenie dla szybkości i skuteczności uruchomienia procedur naprawczych. Sygnalizowanie problemów występujących na liniach produkcyjnych skraca czas reakcji i pomaga w szybkiej diagnostyce występującego problemu. Z kolei urządzenia zabezpieczające zapewniają realizację odpowiednich sekwencji zdarzeń, które minimalizują skutki występowania niepożądanych i nieplanowanych zdarzeń. Dzięki ich obecności straty związane z osobami i mieniem są redukowane do absolutnego minimum. Dobrze zaplanowany układ zabezpieczeń czyni zautomatyzowane maszyny i urządzenia bezpiecznymi w użytkowaniu, dzięki czemu komfort pracy obsługi jest nieporównywalnie większy niż bez niego. Ponadto komponenty zabezpieczające pozwalają na spełnienie wymaganych przepisami prawa norm.

source: Automatyka 1-2/2021