Modernizacja automatyki kotła w Ciepłowni Kawęczyn

Adam Fiedosiuk, APS print

Białostocka firma Automatyka-Pomiary-Sterowanie (APS) świadczy kompleksowe usługi z dziedziny automatyki przemysłowej i elektryki. Jedną z ostatnich zrealizowanych inwestycji była modernizacja systemu automatyki i palników rozpałkowych dla kotła WP200 K03 w Ciepłowni Kawęczyn.

W maju 2013 r. firma APS rozpoczęła realizację umowy zawartej z PGNiG Termika na wykonanie kompleksowej modernizacji automatyki kotła WP200 K03. Było to kolejne zadanie realizowane dla tego klienta. W latach 2010–2012 APS z powodzeniem wykonywał prace modernizacyjne i remontowe z zakresu elektryki, aparatury kontrolno-pomiarowej i automatyki (AKPiA) oraz systemów sterowania i nadzoru w EC Siekierki i EC Żerań.

Zadanie, które spółka miała do wykonania w Ciepłowni Kawęczyn już na starcie było wyjątkowo trudnym wyzwaniem, z uwagi na kompleksowy i wielobranżowy zakres prac, a jednocześnie niezwykle krótki termin wykonania modernizacji – kocioł musiał być gotowy do pracy w grudniu 2013 r.

Specyfika ciepłowni

Ciepłownia Kawęczyn jest zlokalizowana na osiedlu Kawęczyn-Wygoda w Warszawie i wchodzi w skład Elektrociepłowni Warszawskich, należących do PGNiG Termika. Została oddana do użytku ponad 30 lat temu, a od 2005 r. działa jako Ciepłownia Kawęczyn. Jest to trzeci pod względem ilości dostarczanego ciepła zakład w Warszawie. Obecnie są tam zainstalowane dwa kotły wodne z palnikami niskoemisyjnymi, pozwalającymi na obniżenie stężenia tlenków azotu w spalinach. Łączna moc cieplna kotłów wynosi 600 MW.

Ciepłownia Kawęczyn, podobnie jak Ciepłownia Wola, jest szczytowym źródłem ciepła dla warszawskiego systemu ciepłowniczego. Nie wszyscy warszawiacy wiedzą, iż komin Ciepłowni Kawęczyn jest najwyższą budowlą w Warszawie, przewyższającą o 70 m Pałac Kultury i Nauki. Na terenie Ciepłowni Kawęczyn, na wysokości 310 m, znajduje się najwyższy punkt widokowy na Warszawę.

Zakres prac

Umowa modernizacji kotła WP 200 zakładała realizację zadania zgodnie z formułą „pod klucz”, oznaczającą kompleksowe przeprowadzenie przez wykonawcę całości prac, w tym realizację projektów wykonawczych i prac obiektowych, dostarczenie materiałów, aparatury, instalacji, urządzeń i części zamiennych, wykonanie niezbędnych demontaży i rozbiórek oraz oprogramowania systemu DCS, a także uruchomienie obiektu i wszystkich współpracujących z nim instalacji, wraz z wykonaniem wszystkich robót towarzyszących i wykończeniowych, zapewniających kompletność i gotowość obiektu do eksploatacji.

Zakres prac wykonany przez APS obejmował m.in.:

- projekty wykonawcze dla kotła 03K i palników, w skład których wchodzą projekty budowlane, mechaniczne, elektryczne, AKPiA, systemowe, wraz z uzyskaniem zatwierdzeń w zakresie zabezpieczeń kotła oraz palników rozpałkowych w CLDT,

- prefabrykację szaf automatyki i rozdzielni oraz montaż systemu automatyki,

- dostawę obiektowej aparatury pomiarowej,

- montaż układów AKPiA,

- dostawę i montaż instalacji rozpałkowej kotła,

- modernizację układu sterowania instalacją odpopielania kotła,

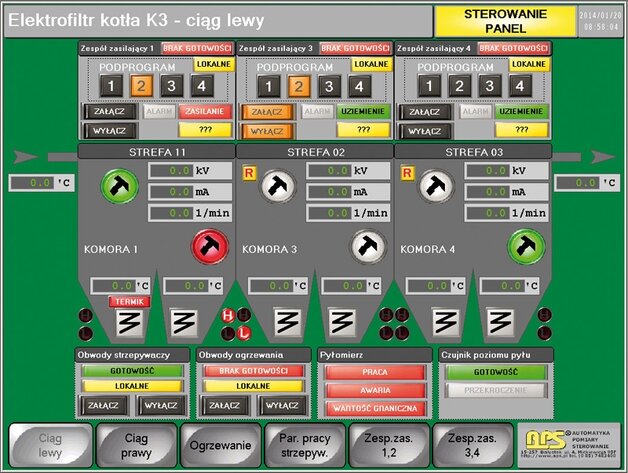

- modernizację układu sterowania pracą elektrofiltru kotła,

- modernizację układu elektrycznego kotła, wraz z wymianą podrozdzielni przykotłowych 0,4 kV,

- modernizację układu zasilania AKPiA kotła,

- modernizację układu rezerwującego zasilania AKPiA kotłów 03K i 04K,

- włączenie systemu sterowania kotłem do ogólnozakładowych systemów PI i Wizcon,

- montaż wyposażenia nastawni kotła 03K,

- prace rozruchowe systemu automatyki i palników,

- wykonanie ruchów regulacyjnych i optymalizacyjnych,

- próby i odbiór CLDT w zakresie zabezpieczeń kotła, wraz z palnikami rozpałkowymi,

- szkolenia, instrukcje eksploatacji,

- przekazanie zmodernizowanego systemu automatyki i palników do eksploatacji,

- dokumentację powykonawczą.

Modernizacja instalacji ośmiu palników rozpałkowych kotła została zlecona firmie podwykonawczej IMPREX, mającej doświadczenie w realizacji podobnych prac.

W ramach modernizacji w istniejących szafach elektrofiltru i pomp popiołowych przeprowadzono demontaż istniejących sterowników SAIA, a sygnały sterujące pracą elektrofiltru i pomp popiołowych wprowadzono do nowo zabudowanych kaset oddalonych systemu Yokogawa, przy jednoczesnym spełnieniu obowiązujących powiązań pomiędzy pracą pomp popiołowych kotłów 03K i 04K.

Zastosowane komponenty

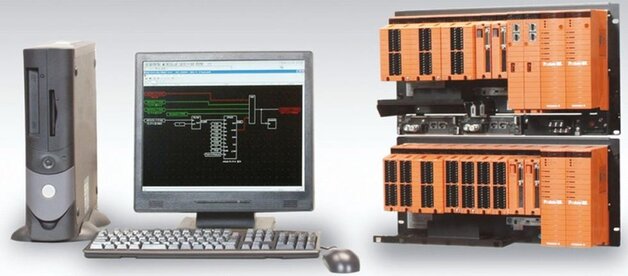

Do realizacji zadań monitorowania i sterowania pracą kotła K03 zastosowano rozproszony system sterowania Centum VP oraz system zabezpieczeń ProSafe-RS firmy Yokogawa. System ten jest nowoczesną, w pełni otwartą platformą DCS do sterowania średnich i dużych rozmiarów instalacji przemysłowych.

Centum VP

System Centum VP ze zintegrowanym systemem ProSafe-RS ma otwartą architekturę, umożliwiającą łatwe skalowanie (w zależności od potrzeb obiektu) i łatwą wymianę danych z innymi systemami.

Kluczowymi elementami systemu są:

- HIS – stacja operatorska do monitoringu i obsługi systemu,

- EWS – stacja inżynierska do konfiguracji systemu,

- Vnet/IP – redundantna magistrala systemowa,

- FCS – centralna jednostka sterująca z układami I/O, w której można wyróżnić: NODE – płytę montażową z modułami komunikacyjnymi i modułami I/O (możliwość umieszczenia do ośmiu modułów), zasilacze i moduły,

- węzeł oddalony RIO,

- SCS – centralna jednostka systemu zabezpieczeń ProSafe-RS z układami I/O, w której można wyróżnić: NODE – płytę montażową z modułami komunikacyjnymi i modułami I/O (możliwość umieszczenia do ośmiu modułów), zasilacze i moduły.

Stacja operatorska Centum VP jest połączeniem oprogramowania firmy Yokogawa z komputerem klasy PC. Zastosowane rozwiązania dają użytkownikowi optymalną platformę do kontroli i sterowania procesem, w której zintegrowane są funkcje operatorskie, graficzne, bazy danych oraz – jeżeli jest to wymagane – funkcje inżynierskie.

Informacje procesowe są przesyłane i aktualizowane w czasie rzeczywistym na wszystkich stacjach operatorskich, podłączonych do instalacji. W przypadku awarii jednej ze stacji prowadzenie instalacji przebiega bez zakłóceń, z wykorzystaniem pozostałych stacji operatorskich.

Modernizacja systemu sterowania kotła K03 przewidywała zabudowę dwóch stacji procesowych (sterujących procesami technologicznymi) firmy Yokogawa w dwóch szafach systemowych. Stacje komputerowe, tj. stacje operatorskie nr 1, nr 2, nr 3, stacja inżynierska, stacja urządzeń HART oraz stacje do komunikacji z systemami Wizcon i PI, zostały zabudowane w specjalnie do nich przeznaczonej szafie komputerów. Monitory i urządzenia wskazujące, w przypadku stacji operatorskich, zostały umieszczone na pulpitach w pomieszczeniu nastawni operatorskiej oraz – dla stacji: inżynierskiej, stacji urządzeń HART i stacji do komunikacji z systemami Wizcon i PI – w pomieszczeniu inżynierskim. Każda z szaf została wyposażona w pola zasilające, zarówno z linii napięć gwarantowanych, jak i niegwarantowanych, do zasilania poszczególnych kaset i modułów sterujących.

Zabudowane zostały dwie szafy komunikacyjne, wyposażone w switche na potrzeby protokołu Vnet/IP, serwer czasu oraz niezbędny osprzęt sieciowy, umożliwiający prowadzenie kabli i przewodów, a także w przełącznice światłowodowe i media konwertery na potrzeby protokołu Modbus.

Pozwoliło to na zbieranie informacji o pracy całego obiektu, w tym informacji z urządzeń polowych oraz zabezpieczeń MegaMuz rozdzielni 6 kV RK3.

Zasilanie

Szafy zasilania systemu Centum VP/ProSafe-RS i układów AKPiA kotła 03K, znajdujące się na zapleczu nastawni, zostały wymienione na nowe. Wykonano następujące szafy zasilania systemu i AKPiA:

- szafę rozdziału zasilania 0,4 kV AC dla kotła 03K,

- szafę rozdziału napięcia 220 V DC dla kotła 03K,

- szafę UPS dla kotła 03K,

- szafę dystrybucji zasilania 230 V AC i 24 V DC.

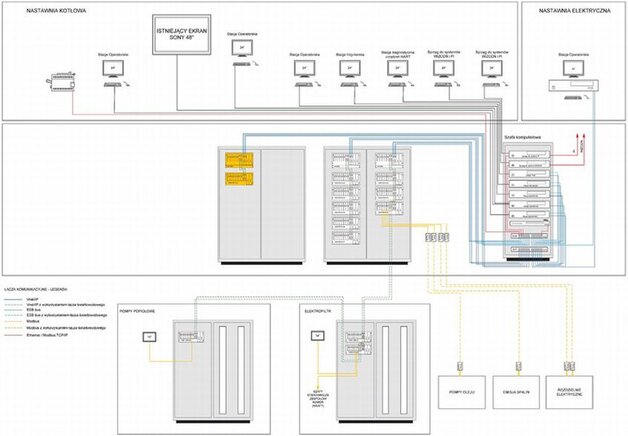

Struktura systemu kotła K3

Struktura zastosowanego systemu dla kotła K3 w Ciepłowni Kawęczyn obejmuje:

- cztery stacje operatorskie HIS (trzy dla części technologicznej i jedna dla części elektrycznej),

- stację inżynierską EWS,

- serwer obiektowych urządzeń HART PRM,

- dwie stacje do obliczeń TKE i łączności z siecią zakładową TKE1 i TKE2,

- redundantną magistralę obiektową Vnet/IP,

- zegar czasu GPS,

- kolorową drukarkę laserową,

- dwa układy redundantnych jednostek centralnych FCS (stacje procesowe), wyposażone w lokalne węzły I/O (FIO) oraz dwa węzły oddalone (RIO),

- jeden układ redundantnych jednostek centralnych SCS (stacja zabezpieczeń), wyposażony w lokalne węzły I/O (FIO),

- układ zasilania z UPS i baterią akumulatorów.

Rozmieszczenie elementów

Lokalizacja elementów systemu:

- monitory trzech kotłowych stacji operatorskich są umieszczone na pulpicie w nastawni kotłowej,

- komputer wraz z monitorem stacji elektrycznej jest umieszczony na pulpicie w nastawni elektrycznej,

- komputery stacji operatorskich, stacji PRM, stacji TKE1 i TKE2 oraz elementy sieci Vnet/IP i zegar GPS są zlokalizowane w szafie 03CKB01 w obszarze nastawni,

- komputer i monitor stacji inżynierskiej EWS HIS0164 –> EWS, jeden monitor (do wspólnej obsługi stacji PRM, TKE1, TKE2) oraz drukarka są umieszczone w wydzielonym pomieszczeniu inżyniera systemu, zlokalizowanym w obszarze nastawni,

- stacje procesowe FCS/SCS wraz z układami I/O znajdują się w szafach systemowych, w pomieszczeniu krosowym obok nastawni,

- kaseta oddalona (ROI) elektrofiltru, umieszczona jest w dedykowanej szafie w pomieszczeniu elektrofiltru,

- kaseta oddalona (ROI) urządzeń pomocniczych elektrofiltru i pomp popiołowych, zabudowana jest w pomieszczeniu pod elektrofiltrem,

- układ bezprzerwowego zasilania z UPS wraz z baterią akumulatorów.

Podsumowanie

Dzięki sprawnej koordynacji przedsięwzięcia przez specjalistów z PGNiG Termika, zaangażowaniu inżynierów z firmy Yokogawa Deutschland GmbH Sp. z o.o. Oddział w Polsce – dostawcy systemu, oraz dzięki dobrej współpracy wszystkich uczestników biorących udział w modernizacji, powstał zaawansowany technologicznie produkt, spełniający wysokie wymagania inwestora. Zastosowane rozwiązania uzyskały akceptację i zostały odebrane przez Centralne Laboratorium Dozoru Technicznego.

O firmie

Firma Automatyka-Pomiary-Sterowanie oferuje kompleksowe usługi z dziedziny automatyki przemysłowej i elektryki, począwszy od projektu, przez produkt, po wdrożenie i serwis. Świadczy również usługi pomiarowe i prowadzi bezpośrednią sprzedaż urządzeń automatyki przemysłowej. Spółka APS jest zaliczana do grupy najbardziej prężnych przedsiębiorstw w tej branży na terenie Polski. Firma powstała w 1994 r., w wyniku restrukturyzacji Elektrociepłowni Białystok, która do dziś jest jednym z głównych klientów firmy. APS od wielu lat wdraża tam nowoczesne systemy automatyki przemysłowej i prowadzi kompleksową eksploatację układów automatyki.

mgr inż. Adam Fiedosiuk

AUTOMATYKA-POMIARY-STEROWANIE SA

ul. A. Mickiewicza 95F

15-257 Białystok

tel. 85 748 34 00

fax 85 748 34 19

www.aps.pl

source: AUTOMATYKA-POMIARY-STEROWANIE