Modernizacja zasilania agregatu pompowego 400 kW

mgr inż. Jarosław Skorulski (AUTOMATYKA-POMIARY-STEROWANIE S.A.) print

Jedną z inwestycji, które firma Automatyka-Pomiary-Sterowanie SA zrealizowała w 2014 r., była modernizacja zasilania pompy obiegowej PO-17 w Ciepłowni „Zachód” Miejskiego Przedsiębiorstwa Energetyki Cieplnej w Białymstoku.

Zakres inwestycji obejmował wykonanie dokumentacji technicznej (składały się na nią: opis techniczny układu zasilania, schematy zabudowywania urządzeń pomiarowych w instalacji, schematy rozwinięte obwodów pomiarowych, technologicznych oraz sygnalizacji i sterowań, schematy montażowe, album kabli i adaptacja pomieszczenia rozdzielni 0,4 kV oraz pomieszczenia agregatu); zamówienie, dostawy oraz montaż urządzeń zasadniczych, tj. transformatora żywicznego firmy Schneider o napięciu 6/0,4 kV i mocy 630 kVA, rozdzielnicy 0,4 kV produkcji APS SA, o prądzie znamionowym 1000 A, silnika firmy ABB, o mocy 400 kW, przemiennika częstotliwości firmy ABB, typ ACS880-04-725A-3 i agregatu prądotwórczego o mocy 630 kVA firmy AKMEL; montaż obwodów silnoprądowych, sterowniczo-sygnalizacyjnych oraz pomiarowych; wykonanie pomiarów pomontażowych i rozruch układu.

Cele modernizacji

Założeniem modernizacji było zapewnienie niezawodności zasilania pompy oraz uzyskanie płynnej regulacji jej obrotów, a co za tym idzie jej wydajności. Modernizowana pompa obiegowa, zainstalowana na pompowni, jest jedną z zespołu pomp realizujących przepływ (obieg) wody w kotłach rusztowych, wodnorurowych ciepłowni oraz miejskiej sieci ciepłowniczej. Jej wydajność to 800 m3/h, a wysokość podnoszenia – 120 m.

Brak zasilania i rozwiązanie problemu

Pompy obiegowe ciepłowni są zasilane bezpośrednio z rozdzielni 6 kV sieci elektroenergetycznej. W przypadku zaniku zasilania pompy obiegowe zostaną zatrzymane, w wyniku czego zaniknie obieg wody pomiędzy kotłem a siecią ciepłowniczą. Brak obiegu wody jest bardzo niebezpieczny dla pracy kotła. Następuje wtedy wzrost ciśnienia w orurowaniu wodnym kotła, spowodowany odparowaniem wody, co w konsekwencji prowadzi do uszkodzenia części ciśnieniowej kotła. Z tego powodu obieg wody w kotle w czasie jego pracy musi być ciągły.

Dotychczas, na wypadek zaniku zasilania, zainstalowany był agregat prądotwórczy, który zasilał jedną z pomp obiegowych. Układ jednak nie spełniał wymogów z powodu zbyt małej wydajności pompy awaryjnej, dostosowanej do zbyt małej mocy istniejącego agregatu prądotwórczego.

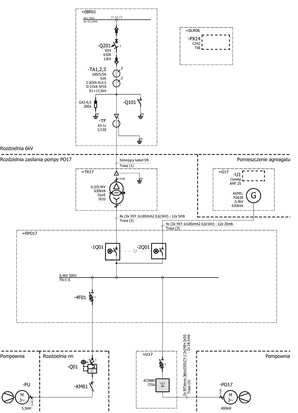

Do napędu pompy obiegowej PO-17 zaprojektowano i zainstalowano silnik o napięciu 0,4 kV i mocy 400 kW oraz transformator TR 17 o napięciu 6/0,4 kV, zasilany z istniejącego pola rozdzielni 6 kV. Dla zapewnienia płynnej regulacji prędkości obrotowej pompy zastosowano przemiennik częstotliwości U17 firmy ABB, zasilający silnik pompy. Jako awaryjne źródło zasilania zastosowano agregat prądotwórczy G o mocy 630 kVA firmy AKMEL. Oba źródła zasilania wprowadzono do rozdzielnicy 0,4 kV o prądzie znamionowym 1000 A, w której zabudowano wyłączniki realizujące przełączanie zasilania podstawowego – z rozdzielnicy albo z rezerwowego agregatu prądotwórczego. Opisany układ zasilania przedstawiono na rysunku 1.

Modernizowane urządzenia zostały włączone do systemu sterowania i nadzoru ciepłowni. System ten jest zrealizowany w oparciu o sterowniki Honeywell HC900 oraz oprogramowanie klasy DCS – Honeywell Experion PKS.

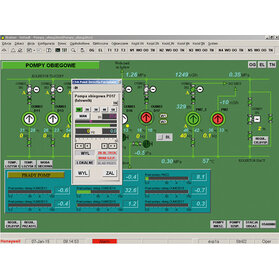

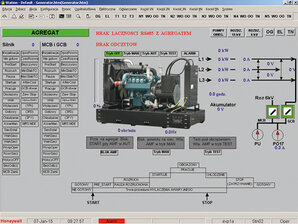

Sterowanie układu zasilania odbywa się zdalnie, ze stanowiska operatorskiego, lub lokalnie – z miejscowych paneli sterowniczych. Dodatkowo sterownik agregatu prądotwórczego został skomunikowany z systemem sterowania i nadzoru poprzez sieć Modbus RTU, dzięki czemu znacząco zwiększono możliwość diagnostyki agregatu. Rysunek 2 przedstawia maskę agregatu z parametrami, które są nadzorowane i zwizualizowane w systemie sterowania. Natomiast rysunek 3 przedstawia układ pomp obiegowych ciepłowni, z wybraną stacyjką sterowania pompy PO-17.

Operator ciepłowni ma możliwość pełnego sterowania wszystkimi zmodernizowanymi urządzeniami. Dla pompy PO-17 przewidziano trzy tryby pracy:

- lokalny – sterowanie odbywa się z lokalnego panelu operatorskiego,

- zdalny, manualny – sterowanie i zadawanie prędkości jest wykonywane ręcznie ze stacji operatorskiej,

- zdalny, automatyczny – układ automatycznej regulacji samoczynnie dostosowuje prędkość obrotową pompy do wartości zadanych ciśnienia dyspozycyjnego sieci ciepłowniczej.

Rezultaty

Podczas prób funkcjonalnych układ przeszedł pozytywnie próby wydajności pompy, zarówno w przypadku korzystania z zasilania podstawowego z sieci, jak i z zasilania rezerwowego z agregatu prądotwórczego. Potwierdza to prawidłowy dobór urządzeń na etapie projektowania.

Firma Automatyka-Pomiary-Sterowanie SA po raz kolejny zaprezentowała wysoki stopień zaangażowania w realizację powierzonych zadań oraz profesjonalizm podczas ich wdrażania. Dzięki sprawnej koordynacji przedsięwzięcia przez specjalistów z Miejskiego Przedsiębiorstwa Energetyki Cieplnej oraz dobrej współpracy wszystkich uczestników, biorących udział w modernizacji, powstał zaawansowany technologicznie produkt, spełniający wysokie wymagania inwestora.

AUTOMATYKA-POMIARY-STEROWANIE SA

ul. A. Mickiewicza 95F

15-257 Białystok

tel. 85 748 34 00

fax 85 748 34 19

e-mail: jerzy.buslowski@aps.pl

www.aps.pl

source: Automatyka 3/2015