Wodociągi Miasta Krakowa: sztuczna inteligencja pomaga oszczędzać energię

Z tego artykułu dowiesz się:

- jaka była geneza projektu modernizacji systemu sterowania w Wodociągach Miasta Krakowa S.A.,

- jak działa nowy system sterowania, wykorzystujący algorytmy sztucznej inteligencji,

- jakie rezultaty osiągnięto po wdrożeniu systemu.

Problem rosnących cen energii elektrycznej to dziś jedno z największych wyzwań, z jakimi muszą mierzyć się przedsiębiorstwa. Każda inwestycja, która pozwoli na obniżenie kosztów w tym obszarze, może być bardzo opłacalna i szybko się zwrócić. Podczas gdy zazwyczaj firmy poszukują konwencjonalnych rozwiązań, Wodociągi Miasta Krakowa zdecydowały się na wykorzystanie metod sztucznej inteligencji (AI).

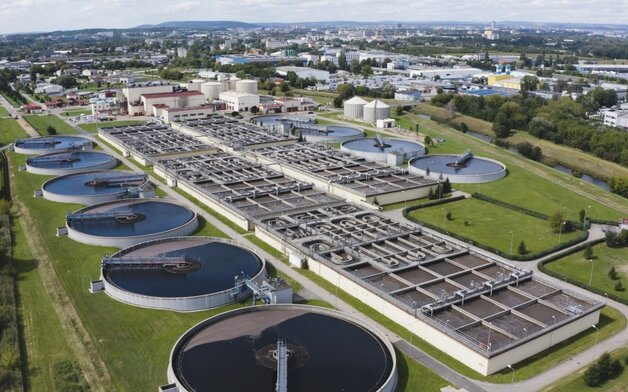

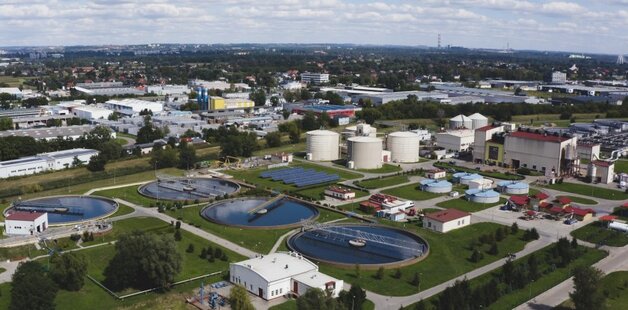

Wodociągi Miasta Krakowa to największe w Małopolsce przedsiębiorstwo wodno-kanalizacyjne. Zajmuje się uzdatnianiem i dostarczaniem wody do ponad miliona odbiorców z całej aglomeracji krakowskiej. W ostatnich latach przedsiębiorstwo podjęło wiele inwestycji, których celem było obniżenie kosztów działania przy zachowaniu najwyższej jakości. Od 2007 roku Wodociągi Miasta Krakowa wykorzystują Platformę Systemową AVEVA, dzięki której może zbierać dane z wszystkich swoich systemów i dysponować pełną wiedzą o rzeczywistym wykorzystaniu pomp i ich zapotrzebowaniu energetycznym.

Jednym z kluczowych elementów infrastruktury Wodociągów Miasta Krakowa jest Zakład Oczyszczania Ścieków Płaszów. W 2017 roku przeprowadzono gruntowną modernizację systemu sterowania tą oczyszczalnią. Projekt „Energetycznie Pasywna Oczyszczalnia Ścieków” został zrealizowany w ramach Programu Gekon (Generator Koncepcji Ekologicznych) przez Wodociągi Miasta Krakowa S.A. będące liderem konsorcjum w składzie z Akademią Górniczo-Hutniczą im. Stanisława Staszica w Krakowie, współfinansowany przez Narodowe Centrum Badań i Rozwoju. Dzięki wdrożonym w jego ramach rozwiązaniom możliwe stało się dogłębne przeanalizowanie danych o jej pracy i zidentyfikowanie obszarów dla możliwych optymalizacji.

Geneza projektu

Opisywany projekt został wdrożony w systemie sterownia przepompownią drugiego stopnia w Zakładzie Oczyszczania Ścieków Płaszów. Jej zadaniem jest podniesienie ścieków wstępnie mechanicznie oczyszczonych o kilkanaście metrów w górę – do bioreaktorów, w których przeprowadzany jest proces oczyszczenia biologicznego. W systemie pracują cztery pompy – dwie o mocy 185 kW oraz dwie o mocy 135 kW.

Pompownia drugiego stopnia jest newralgicznym elementem z punktu widzenia systemu sterowania. Stanowi ona bowiem „wąskie gardło” procesu – przechodzi przez nią całość ścieków oczyszczanych w zakładzie. Jest bardzo istotne, aby poziom ścieków w czerpni nie był zbyt niski oraz – przede wszystkim – zbyt wysoki co doprowadzałoby do przelewu.

Dlatego prawidłowe działanie systemu sterowania ma krytyczne znaczenie. Należy podkreślić, że pracujące wcześniej w oczyszczalni rozwiązanie działało pewnie i niezawodnie technologicznie. Algorytm wykorzystywał regulator PID, który sterował pracą pomp. Celem jego działania było utrzymanie stałego poziomu ścieków w czerpni i cel ten był realizowany prawidłowo. Kwestia zużycia energii nie była brana pod uwagę. Analizując dane zbierane z procesu inżynierowie pracujący w Wodociągach Miasta Krakowa zauważyli jednak, że pod tym względem system nie pracuje optymalnie.

Regulator był „zainteresowany” wyłącznie poziomem ścieków – i tylko to regulował. W efekcie przy stabilnym napływie ścieków często parametry pracy pomp były ustawiane nieoptymalnie. A specyfika oczyszczalni jest taka, że stabilny napływ ma miejsce przez 80% czasu.

Analiza zużycia energii bazowała na badaniu wskaźnika wydajności energetycznej, obliczanego jako ilość energii niezbędnej do przepompowania 1 m3 ścieków (wyrażanego w W/m3). Jak się okazało, że regulator ustawiał pompy w taki sposób, że np. przez dłuższy czas (nawet kilkanaście godzin) pracowały trzy z nich, każda z częstotliwością 40 Hz. Tymczasem taką samą wydajność (wyrażoną w m3/h) można było osiągnąć, gdyby działała tylko jedna pompa, ale z większą częstotliwością (50 Hz). Taka optymalizacja mogłaby doprowadzić do znaczącego obniżenia współczynnika wydajności energetycznej, np. z 60 W/m3 do 40 W/m3.

Droga do optymalizacji

Z opisanych powyżej powodów zdecydowano się rozpocząć projektowanie rozwiązania, które umożliwiłoby tego rodzaju optymalizację i wdrożenie adaptacyjnego sterowania obiektem pompowni, które bierze pod uwagę powyższe czynniki. Zdecydowano, że będzie on oparty na algorytmach AI, a konkretnie – na sieciach neuronowych. Zadaniem nowego systemu miało być takie sterowanie działanie pomp, aby zapewnić większą efektywność energetyczną, przy jednoczesnym zachowaniu pełnego bezpieczeństwa technologicznego. Miał on więc realizować następujące cele:

- Utrzymanie w czerpni określonego poziomu ścieków.

- Minimalizacja poboru mocy w trakcie pracy pomp przy zachowaniu wymaganej wydajności.

- Zapobieganie wystąpieniu niepożądanych sytuacji technologicznych, takich jak nadmierne opróżnienie lub przepełnienie czerpni.

- Uwzględnienie ograniczeń eksploatacyjnych pomp, np. unikanie zbyt częstego włączania i wyłączania pojedynczej pompy, a także – w przypadku gdy wymagana jest praca tylko dwóch z czterech pomp – uniemożliwienie równoczesnej pracy pomp z tej samej pary.

Jak przebiegło wdrożenie?

W realizację projektu zaangażowani byli inżynierowie z działu automatyki w Wodociągach Miasta Krakowa, specjaliści z firm wdrożeniowych Semako (integrator automatyki przemysłowej) oraz eBigData (integrator aplikacji AI), a także konsultanci z firmy ASTOR. Na początku powstała ogólna koncepcja i analiza opłacalności, a następnie dokonano wyboru technologii. W kolejnych etapach powstała szczegółowa analiza całego istniejącego systemu sterowania wraz z zaplanowaniem stanu docelowego.

Zastosowanie metod AI do sterowania obiektem o tak krytycznym znaczeniu wymaga bardzo poważnego podejścia do kwestii bezpieczeństwa. Konieczne jest precyzyjne określenie zasad „współpracy” algorytmów AI z systemem sterowania wykorzystującym sterowniki PLC. Oznaczało to też konieczność zmian w aplikacjach sterujących dla PLC oraz w systemie SCADA. Modele AI musiały być przygotowane tak, by mogły sterować pompami przy zachowaniu maksymalnego poziomu bezpieczeństwa technologicznego, a jednocześnie były skuteczne.

Cechą charakterystyczną rozwiązań opartych na sztucznej inteligencji jest to, że wymagają one czasu, aby dopracować ich działanie. Ponieważ algorytmy AI muszą się „uczyć”, naturalne jest, że na początku mogą działać niedoskonale. Aby zapewnić możliwość udoskonalenia systemu do pożądanego poziomu oraz dokładnego zweryfikowania prawidłowości i skuteczności jego działania, należało stworzyć możliwość testowania go bez ryzyka zaburzenia pracy rzeczywistych urządzeń.

Jak to działa?

Wdrożony system może pracować w dwóch trybach: PLC (klasyczne sterowanie przez sterownik PLC) oraz SN (sterowanie przez algorytm AI oparty na sieciach neuronowych). Mogą one być przełączane ręcznie, przez operatora, lub automatycznie. Podstawowym trybem jest sterowanie SN, które działa w sytuacji, gdy napływ ścieków do pompowni jest stabilny i utrzymuje się na niskim i średnim poziomie.

Algorytm SN analizuje aktualną sytuację w pompowni, biorąc pod uwagę więcej parametrów, niż to miało miejsce w przypadku starszego rozwiązania, które analizowało wyłącznie aktualny poziom. Obecnie uwzględniane są również czasy reakcji i bezwładność pomp, a także ciśnienia hydrauliczne w rurociągach. Algorytmy bazujące na sztucznej inteligencji mają tę przewagę nad klasycznymi metodami regulacji, że dużo lepiej radzą sobie ze sterowaniem, gdy kryteriów i parametrów optymalizacji jest więcej niż jeden.

Co bardzo ważne – system bierze pod uwagę nie tylko wartości bieżące, ale również pomiary historyczne, pobierane z bazy danych AVEVA Historian. Jednym z ważniejszych parametrów wejściowych dla algorytmu SN jest wartość przepływu ścieków w pompowni pierwszego stopnia. Ponieważ ścieki z tego etapu docierają do pompowni drugiego stopnia z kilkuminutowym opóźnieniem, daje to systemowi czas na przygotowanie się na zwiększony napływ.

Celem całej analizy jest dobranie takich parametrów pracy pomp, aby uzyskać jak największą efektywność energetyczną, z jednoczesnym zapewnieniem pełnego bezpieczeństwa, czyli przede wszystkim zabezpieczeniem się przed możliwością przelewu ścieków. Optymalizacja obejmuje też konfigurację pomp – może się zdarzyć, że aby osiągnąć oczekiwaną efektywność oczyszczalni, pompy powinny pracować parami w taki sposób, aby jednocześnie nie pracowały dwie pompy zainstalowane na tym samym rurociągu. Dzięki temu nie ma ryzyka powstawania wirów, które obniżają efektywność procesu pompowania.

Jeszcze raz trzeba podkreślić, że zachowanie pełnego bezpieczeństwa technologicznego jest absolutnie priorytetowe. Kiedy warunki przestają być stabilne (napływ ścieków znacznie się zwiększa), sterowanie SN zostaje wyłączone, a kontrolę nad pompownią przejmują klasyczne sterowniki PLC. Co istotne algorytmy AI potrafią przewidzieć, kiedy taka sytuacja nastąpi. Automatyczne przełączenie następuje także w kilku innych, ściśle przewidzianych i zaprogramowanych przypadkach. Oprogramowanie w sterowniku PLC analizuje prawidłowość otrzymywanych danych, stan komunikacji oraz warunki technologiczne i w przypadku wystąpienia jakichkolwiek nieprawidłowości przejmuje sterowanie systemem, wyłączając algorytmy AI.

Istotnym wyzwaniem w procesie uczenia sieci neuronowej było uwzględnienie dużej bezwładności pomp, która może przekraczać nawet minutę. Wskutek tego sprawne wypracowywanie decyzji przez sieć było mocno utrudnione. Dzięki możliwości długotrwałego uczenia i testowania systemu w warunkach wirtualnych, algorytm nauczył się przewidywać niektóre zachowania pomp, a tym samym z wyprzedzeniem podejmować pewne decyzje. Ponadto algorytm na bieżąco monitoruje jakość swojej pracy, oceniając przebieg i jakość procesu nauki oraz efektów swoich działań.

Rezultaty wdrożenia

Zastosowanie opisywanego systemu sterowania przyniosło oszczędności sięgające 8%. Biorąc pod uwagę aktualne ceny energii elektrycznej (które w przypadku odbiorców przemysłowych wzrosły w ciągu kilku ostatnich lat pięciokrotnie), opisywane rozwiązanie już obecnie zmniejsza koszty o kwotę rzędu 200 000 złotych rocznie. Ponadto wdrożenie systemu pozwoliło podnieść poziom bezpieczeństwa technologicznego pompowni. Innym rezultatem jest także zmniejszenie tempa zużycia urządzeń (np. pomp) – dzięki zoptymalizowaniu ich pracy. Przekłada się to na mniejszą liczbę awarii i zmniejszenie kosztów serwisowania.

W Wodociągach Miasta Krakowa istnieje duży potencjał implementacji kolejnych tego rodzaju rozwiązań. Pompownia drugiego stopnia odpowiada za zużycie tylko 8% całej energii pobieranej przez oczyszczalnię Płaszów, podczas gdy pompownia pierwszego stopnia pochłania 17%, a urządzenia napowietrzające aż 55%. Wdrożenie w przyszłości podobnej optymalizacji energetycznej w tych obszarach może radykalnie zwiększyć uzyskane oszczędności.

Wśród osiągniętych efektów były i takie, które zaskoczyły pracowników Wodociągów Miasta Krakowa. Okazało się np., że nowy system sterowania nie utrzymuje stałego poziomu ścieków w czerpniach. Zwykle ten poziom jest wyższy, niż to miało miejsce w przypadku starego systemu, ale rzecz jasna wciąż bezpieczny. Algorytm SN optymalizuje pracę pomp i zabezpiecza przed przelewem, starając się zminimalizować zużycie prądu, a utrzymanie stałego poziomu nie jest jego celem. W efekcie stało się jasne, że optymalnym okazał się poziom wyższy, niż dotychczas zakładano. Nikt tego nie planował, sieć neuronowa „wymyśliła” to sama. Gdy w przyszłości zmienią się parametry układu hydraulicznego w oczyszczalni, sieć również będzie potrafiła się samodzielnie do nich dostosować.

Implementacja sztucznej inteligencji w Wodociągach Miasta Krakowa pokazała, że można relatywnie prosto i przy niewielkich nakładach finansowych znacząco obniżyć koszty i jednocześnie podnieść poziom bezpieczeństwa przy sterowaniu złożonymi procesami. Podobny system może być wdrażany nie tylko w wodociągach, ale także w innych zakładach i branżach – wszędzie tam, gdzie można zoptymalizować sterowanie urządzeń takich, jak pompy, wentylatory, sprężarki czy piece.

Czytaj więcej na Poradniku Automatyka!

source: ASTOR