Planowanie z wyprzedzeniem

Rozwiązania IO-Link pozwalają na ograniczenie kosztów i przygotowanie infrastruktury do korzystania z zalet inteligentnych czujników zgodnie z koncepcją Przemysłu 4.0.

Sieć IO-Link w ostatnich latach zyskała popularność w aplikacjach przemysłowych. Liczba urządzeń IO-Link w 2014 r. wynosiła 2,19 mln, natomiast w 2016 r. wzrosła do 5,3 mln. Jako standard komunikacji cyfrowej IO-Link został zaprojektowany tak, by być ostatnim ogniwem w łańcuchu komponentów inteligentnej fabryki.

Wielu użytkowników kojarzy tę technologię jedynie jako rozwiązanie dla przyszłych aplikacji, w których wymagane będzie zastąpienie podstawowych czujników zbliżeniowych bardzo drogimi, nowymi wariantami. W większości przypadków nie jest to prawdą. Co więcej, nie każdy element sieci IO-Link musi mieć ten interfejs. Należy pamiętać, że zastosowanie rozwiązań IO-Link przede wszystkim redukuje koszty aplikacji, a dopiero później może służyć jako podstawa innowacyjnej koncepcji Przemysłu 4.0.

Rozwiązanie cyfrowe zamiast analogowego

W automatyce wykorzystywane są parametry analogowe. Sygnały cyfrowe wymagają znacznie mniejszej przepustowości niż analogowe, będąc jednocześnie bardziej niezawodnym rozwiązaniem. IO-Link zapewnia dwukierunkową komunikację od punktu do punktu z prędkością 230,4 kbit/s, korzystając przy tym ze standardowych nieekranowanych przewodów sygnałowych i oferuje tańsze rozwiązania niż ich analogowe odpowiedniki. To przekłada się na oszczędności związane nie tylko z samym czujnikiem, ale także okablowaniem. Dodatkową korzyścią jest fakt, że kanały masterów IO-Link są w pełni kompatybilne z konwencjonalnymi rozwiązaniami binarnymi, w przeciwieństwie do czujników analogowych.

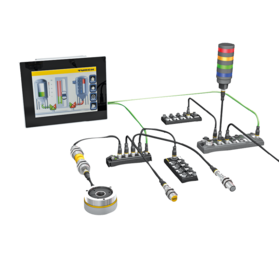

Firma Turck wspiera ideę IO-Link od początku jej istnienia, dzięki czemu dziś posiada jedno z najbogatszych portfolio produktów z IO-Link, począwszy od najróżniejszych czujników i komponentów połączeniowych, po systemy sieciowe, w tym Ethernet I/O z masterami IO-Link o stopniu ochrony IP20 i IP67.

Od modułów pasywnych po Ethernet i IO-Link

W większości aplikacji binarne sygnały I/O (np. z czujników indukcyjnych) są najczęściej używanym typem sygnałów. Nawet dziś są one zbierane i przesyłane dalej za pomocą koncentratorów pasywnych (IP67) przy użyciu wielożyłowego przewodu do szaf sterowniczych lub zdecentralizowanych modułów I/O (IP20). Aby obniżyć koszty urządzeń oraz okablowania, w nowoczesnych rozwiązaniach wykorzystuje się aktywne zdecentralizowane moduły I/O (IP67) znajdujące się na obiekcie. Mogą one zbierać sygnały w bezpośredniej bliskości urządzenia i przesyłać je do urządzeń nadrzędnych za pośrednictwem przemysłowej sieci Ethernet. Eliminuje to konieczność korzystania z modułów znajdujących się w szafie sterowniczej, która dzięki temu może być mniejsza.

Wdrożenie IO-Link może także obniżyć koszty w aplikacjach o dużej liczbie I/O. Tzw. koncentratory I/O umożliwiają przesłanie przez IO-Link do 16 sygnałów. Mastery IO-Link z czterema lub ośmioma portami zbierają dane w strefie do 20 m i przesyłają je dalej do urządzenia nadrzędnego za pomocą przewodu Ethernet. Przy takim rozwiązaniu użytkownik oszczędza w trójnasób: koncentratory I/O są tańsze niż sieciowe, zamiast ekranowanych przewodów Ethernet stosuje się zwykle nieekranowane przewody sygnałowe, a dzięki temu, że IO-Link potrzebuje jednego przewodu do transmisji danych i zasilania, nie ma potrzeby stosowania oddzielnych przewodów zasilających. Kolejną korzyścią jest fakt, że adresy IP są wymagane jedynie dla masterów IO-Link, a nie dla każdego modułu z osobna.

Z siłownikami do systemu IO-Link

Przez długi czas uważano, że wszelkie inteligentne urządzenia wykonawcze lub czujniki będą bazowały na technologii Ethernet. Jednak obecne doświadczenie i praktyka inżynierska wskazują na ograniczenia tej sieci. Ethernet, przy prędkości transferu danych od 100 Mbit/s do 1 Gbit/s i minimalnym rozmiarze ramki wynoszącym 64 bajty, dla wielu urządzeń jest za duży. Interfejs Ethernet jest również stosunkowo drogi i wytwarza sporo ciepła. IO-Link idealnie wypełnia tę lukę, przy bardzo dobrym stosunku korzyści do kosztów. Jednym z najbardziej znanych przykładów urządzeń obiektowych z interfejsem IO-Link są wyspy zaworowe. Wszyscy ich producenci mają w ofercie wykonania z interfejsem IO-Link. Skomplikowane, wielopinowe złącza D-Sub zostały zastąpione niedrogimi standardowymi rozwiązaniami. Innymi przykładami urządzeń wykorzystującymi IO-Link są chwytaki, silniki, przetwornice częstotliwości oraz koncentratory I/O.

Master TBEN-L-8IOL firmy Turck został specjalnie zoptymalizowany pod kątem zastosowań w aplikacjach wykorzystujących siłowniki. Użytkownicy IO-Link najczęściej korzystają ze wskaźników stanu. Połączenie klasycznych kolumn świetlnych z więcej niż dwoma segmentami, za pomocą przewodów wielożyłowych, było niewygodne i często skomplikowane. Jednak kolumny LED z interfejsem IO-Link z konfigurowalnymi kolorami poszczególnych segmentów, sygnałem dźwiękowym oraz kilkoma dodatkowymi funkcjami można łatwo podłączyć za pomocą standardowego przewodu. Przykładem jest kolumna świetlna serii TL50 dostępna w wersji IO-Link.

Integracja w systemach nadrzędnych

Dostępne są różne opcje konfiguracji i integracji w systemach nadrzędnych. Przy pomocy narzędzi konfiguracyjnych można sparametryzować urządzenia za pośrednictwem masterów IO-Link, masterów USB lub adapterów USB. Jako alternatywę można wykorzystać bloki funkcyjne w sterowniku. To umożliwia zmianę działania urządzenia przez zmianę profilu przy użyciu mastera. Właściwości sieci nadrzędnych, takich jak Profinet lub EtherNet/IP, nie pozwalają producentom na niezależną konfigurację urządzeń IO-Link bezpośrednio z systemu. Jednak od czerwca 2017 r. widać poprawę sytuacji. Mastery IO-Link serii TBEN-L i TBEN-S z prostą funkcją integracji urządzeń IO-Link umożliwiają integrację urządzeń firmy Turck i Banner w trybie plug & play. Firma Turck oferuje pliki GSDML dla wszystkich swoich urządzeń z IO-Link. Pozwala to na pracę z nimi w środowisku TIA Portal.

Kompletny system to korzyści finansowe

Jeśli przejście na IO-Link jest konieczne ze względu na pojedynczy komponent, mastery IO-Link mogą być postrzegane jako zbyt drogie. Jeżeli jednak weźmiemy pod uwagę system jako integralną całość oraz rozpatrzymy korzyści płynące z użycia urządzeń IO-Link, zauważymy, że dzięki temu możemy sporo zaoszczędzić. Korzyści będą widoczne, gdy uwzględnimy czas montażu oraz koszty związane z okablowaniem. Istotną zaletą jest również opcja przesłania pełnej konfiguracji ze sterownika, np. w przypadku uszkodzenia czujnika.

Mastery IO-Link, ze względu na swoje możliwości, to podstawa inteligentnych rozwiązań przyszłości. Unikalną ich cechą jest funkcja Multiprotocol. Dzięki niej moduły sieci Ethernet firmy Turck mogą komunikować się za pomocą dowolnego protokołu: Modbus TCP, EtherNet/IP oraz Profinet. Zapewnia to elastyczną komunikację z nadrzędnymi systemami zgodnie z koncepcją Przemysłu 4.0, takimi jak SAP PCo, Microsoft Azure lub IBM Bluemix.

Perspektywy

Aktualne portfolio produktów IO-Link firmy Turck pozwala implementować ekonomiczne i kompletne systemy. Najnowsze działania użytkowników sieci IO-Link wskazują, że istnieje możliwość wdrożenia tej sieci w przyszłych systemach bezpieczeństwa, a także połączenia z nadrzędnymi systemami Przemysłu 4.0.

Podsumowanie

IO-Link odgrywa ważną rolę w rozwoju inteligentnych fabryk. Ostatnie lata bardzo dobrze obrazują wzrost popularności komunikacji IO-Link. Niemniej jednak wielu użytkowników niesłusznie kojarzy przejście na nowe rozwiązanie z wyższymi kosztami. IO-Link pozwala obniżyć wydatki na sprzęt oraz instalację, gdy wykorzystujemy go jako kompletne rozwiązanie, a nie pojedynczy element systemu.

TURCK Sp. z o.o.

ul. Wrocławska 115, 45-836 Opole

tel. 77 443 48 00, fax 77 443 48 01

e-mail: poland@turck.com

www.turck.pl

source: Automatyka 12/2019