Platforma PLCnext Technology z nową architekturą firmową

Andre Brand, Andreas Weichelt (PHOENIX CONTACT) print

Jeżeli użytkownik decyduje się na nową technologię lub nowe urządzenie, powinny być one łatwe w obsłudze i przygotowane nie tylko z myślą o obecnych, ale i przyszłych wyzwaniach. Takie wymagania spełnia plaforma PLCnext Technology, która umożliwia programistom programowanie w ich ulubionych językach, podczas gdy kod języka wysokiego poziomu jest przetwarzany synchronicznie w czasie rzeczywistym. Ta technologia ma także wiele innych zalet.

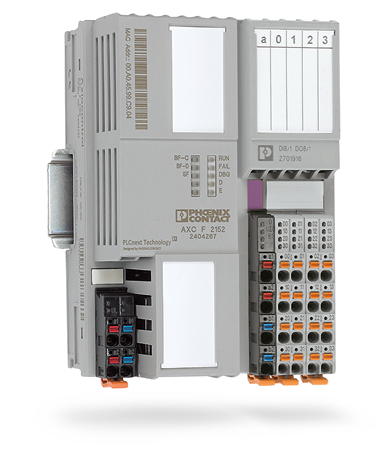

Obok klasycznych języków normy IEC 61131-3, tzn. schematu bloków funkcyjnych (FBD), schematu drabinkowego (LD), sekwencyjnego schematu funkcjonalnego (SFC) i tekstu strukturalnego (ST), programowalne sterowniki logiczne (PLC) będą w przyszłości programowane coraz częściej w językach wysokiego poziomu, np. C++ czy C#. Ponadto programowanie oparte na modelu, np. Matlab/Simulink, jest używane głównie w aplikacjach techniki sterowania. Jednak czasami inżynierowie automatycy mogą nie brać pod uwagę tych charakterystycznych dla Przemysłu 4.0 i Internetu Rzeczy języków, z uwagi na to, że są one dla nich nowe. Jednocześnie muszą mieć świadomość dodatkowych wymagań w dziedzinie łączności oraz rosnącej wagi bezpieczeństwa. Aby ułatwić przystosowanie się do zmieniających się warunków, firma Phoenix Contact opracowała platformę PLCnext Technology, na bazie której powstają sterowniki nowej generacji. Pierwsze urządzenie, Axiocontrol PLC AXC F 2152, zaprezentowano na targach SPS IPC Drives 2017 w Norymberdze (fot. 1).

Wykonanie kodu mieszanego w czasie rzeczywistym

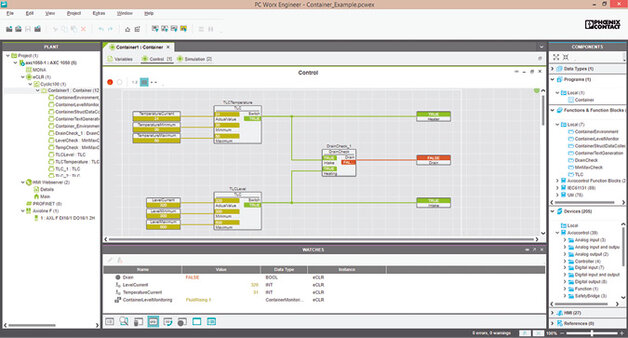

PC Worx Engineer to nowe otoczenie inżynieryjne dostępne dla programistów, którzy chcą nadal pisać kod sterujący zgodnie z IEC 61131-3. Narzędzie umożliwia zarówno wygodne programowanie w klasycznych językach PLC, jak i konfigurację sterownika oraz podłączonych magistrali obiektowych. Ponadto można stworzyć system wizualizacji działający na sterowniku, który może być wyświetlany na odpowiednim terminalu operatorskim za pomocą przeglądarki internetowej (fot. 2).

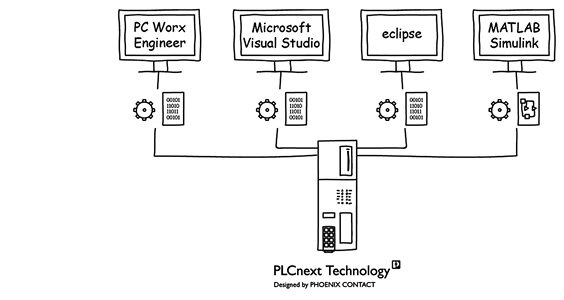

W zakresie programowania języka wysokiego poziomu (C++ lub C#) Phoenix Contact przywiązuje wielką wagę do narzędzi, które już sprawdziły się wśród użytkowników. Dla tych narzędzi wtyczki do Eclipse i Visual Studio będą dostępne bezpłatnie, dzięki czemu programiści języka wysokiego poziomu mogą nadal pracować w swoim ulubionym otoczeniu. Generowany przez nich kod będzie zintegrowany jako biblioteka z PC Worx Engineer albo bezpośrednio przesłany do sterownika za pomocą odpowiednich narzędzi. Składa się on z programów IEC 61131-3 i języka wysokiego poziomu, z których każdy ma przypisany równy status. Instancje programów są tworzone za pośrednictwem PC Worx Engineer lub przy zastosowaniu prostych plików XML. Równie łatwe jest formułowanie zadań, które są następnie przydzielane instancjom programu w celu ich przetworzenia. Następnie Execution and Synchronization Manager (ESM) sterownika wykonuje kod w czasie rzeczywistym. PLCnext Technology umożliwia również łączenie programów z różnych dziedzin w jedno zadanie (fot. 3).

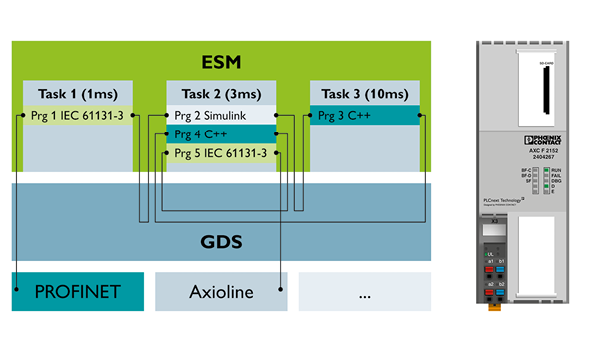

Połączenie wszystkich sterowników PLCnext z Proficloud

Global Data Space (GDS) odpowiada za przekazywanie danych między instancjami programu. Komunikacja, która także jest konfigurowana, dzięki zastosowaniu inteligentnych mechanizmów buforowych jest synchroniczna. Oznacza to, że wartość obliczana w ramach szybkiego zadania o wysokim priorytecie, a następnie wykorzystana przez kod wolnego zadania o niskim priorytecie nie zmienia się w ciągu cyklu zadania o niskim priorytecie. Dlatego PLCnext Technology gwarantuje, że zapytanie o wartość na początku cyklu zapewnia taką samą wartość na jego końcu, nawet jeżeli zadanie o wysokim priorytecie obliczy w międzyczasie nową wartość (fot. 4).

Elementem PLCnext Technology jest także rejestrator danych, za pomocą którego dane mogą być cyklicznie zapisywane – w stałych odstępach czasu lub w sposób zsynchronizowany z określonymi zadaniami PLC. Wartości są przechowywane w sterowniku lub na jego karcie SD, a stamtąd przekazywane do komputera osobistego, np. na potrzeby długoterminowej archiwizacji. Alternatywnie możliwe jest rejestrowanie wartości w buforze pierścieniowym. Dokonywany w nim zapis może zostać zatrzymany za pomocą przerzutnika w celu oceny postępu danych przed i po punkcie uruchomienia przerzutnika.

Kolejną cechą PLCnext Technology jest zintegrowanie połączenia każdego sterownika PLCnext z Proficloud. To rozwiązanie chmurowe opracowane przez Phoenix Contact wspiera przedsiębiorstwa przy przejściu na technologie cyfrowe. Jako otwarta i skalowalna platforma Internetu Rzeczy Proficloud, poza inteligentną komunikacją i sieciową technologią sterowania, wyróżnia się usługami w chmurze i kompleksową analizą danych. Wysoki poziom bezpieczeństwa danych jest zapewniony przez cały czas, co umożliwia użytkownikowi pełne korzystanie ze wszystkich zalet i zapewnia swobodę podczas przejścia na erę cyfrową.

Dostęp do sterownika – tylko po uwierzytelnieniu

W ostatnich latach celem hakerów stały się nie tylko różne komponenty IT, ale i sterowniki specyficzne dla danej branży. Dlatego podczas opracowywania PLCnext Technology firma Phoenix Contact położyła szczególny nacisk na kwestię bezpieczeństwa – nikt nie uzyska dostępu do poszczególnych sterowników bez odpowiedniego uwierzytelnienia. Zamawiając nowe urządzenie użytkownik musi najpierw określić za pomocą interfejsu sieciowego, którzy użytkownicy mogą obsługiwać sterownik i ustalić ich uprawnienia. Aby to zrobić użytkownik loguje się, używając niepowtarzalnego hasła nadrukowanego na PLC, a następnie określa użytkowników zgodnie z procedurą RBAC (kontrolą dostępu bazującą na rolach). W większych systemach, w których instaluje się kilkanaście sterowników lub w których różni użytkownicy pracują na jednym sterowniku, nadanie uprawnień za pomocą indywidualnych interfejsów sieciowych bywa niezwykle czasochłonne lub nawet niemożliwe. W takich przypadkach administrator sieci stosuje protokół LDAP (prosty protokół dostępu do katalogów), aby z serwera centralnego, z użyciem równie bezpiecznego protokołu sieciowego, dotarły do rozdysponowanych sterowników dane dotyczące sposobu logowania.

System zabezpieczenia dostępu opiera się na zintegrowanym układzie TPM (Moduł Zaufanej Platformy) – chipie zintegrowanym ze sterownikiem, który zapewnia urządzeniu dodatkowe podstawowe funkcje bezpieczeństwa. Takiemu „sejfowi” podczas produkcji PLC nadawany jest unikatowy certyfikat. To gwarantuje, że tylko komponenty oprogramowania firmowego oznaczone przez Phoenix Contact i program rozruchowy mogą zostać uruchomione. Mechanizm wyklucza manipulacje ze strony osób trzecich, ponieważ nie będą one w stanie odpowiednio oznaczyć zmanipulowanych komponentów oprogramowania, a co za tym idzie – komponenty te nie zostaną uruchomione.

Fot. 4. Platforma technologiczna zawiera Global Data Space (GDS) i Execution and Synchronization Manager (ESM)

Dodawanie programów i modułów oprogramowania do systemu operacyjnego

PLCnext Technology wykorzystuje popularny wbudowany system operacyjny Linux, który może pracować w czasie rzeczywistym dzięki sprawdzonej nakładce czasu rzeczywistego zapewnionej przez stowarzysznie OSADL (Open Source Automation Development Lab). Oznacza to, że Linux może niezawodnie przejąć zadania sterowania. Luki bezpieczeństwa są naprawiane na bieżąco przez stale powiększającą się społeczność Linuxa, zanim hakerzy mogliby wykorzystać je do ataków. Z tego względu firma Phoenix Contact będzie w przyszłości udostępniać łatki niemal natychmiast po tym, jak uzyska wiedzę o zagrożeniach. Linux umożliwia także dodanie do systemu operacyjnego innych ciekawych i pożytecznych narzędzi – stosownie do potrzeb – za pomocą narzędzi do zarządzania pakietami. Ponadto moduły oprogramowania i biblioteki utworzone na miejscu mogą zostać udostępnione innym użytkownikom przez Proficloud. Phoenix Contact zapewni również tym kanałem dostęp do należących do firmy sprawdzonych bibliotek bloków funkcyjnych.

Kolejną integralną częścią PLCnext Technology jest serwer OPC UA (zunifikowana architektura OPC) działający na sterowniku, który umożliwia m.in. komunikację z systemem wizualizacji. Dzięki temu wymiana danych może następować także między różnymi sterownikami lub innymi urządzeniami opartymi na OPC UA. Korzystanie z transmisji standardowym OPC UA zapewnia wysoki poziom bezpieczeństwa danych, ponieważ tylko uprawnieni użytkownicy mogą uzyskać dostęp do komponentów. Dzięki opisanemu zakresowi działania PLCnext Technology spełnia różne wymagania programistów i użytkowników, a otwartość i spełnienie wymagań norm umożliwia realizację przyszłych trendów i zadań. Więcej informacji można znaleźć na stronie www.phoenixcontact.de/plcnext.

| Praca nad oprogramowaniem z uwzględnieniem opinii Od ubiegłorocznych targów Hannover Messe rośnie liczba przedsiębiorstw zajmujących się automatyką, które korzystają z możliwości zdobycia wstępnego, praktycznego doświadczenia w pracy z nową platformą PLCnext Technology na próbkach programu i wersjach beta. W ramach aktywnej wymiany zdań ze społecznością pierwszych użytkowników i kompleksowego wsparcia środowiska lokalnego firma Phoenix Contact gromadzi cenne informacje zwrotne i uwzględnia je w procesie tworzenia programu. Systemy zamknięte mają wiele ograniczeń. Ogromne zainteresowanie międzynarodowe i wyrażane opinie potwierdzają fakt, że PLCnext Technology zapewnia rozwiązanie tego problemu – specjaliści praktycznie z każdej branży mogą czerpać korzyści ze stosowania otwartej platformy. Jej często wymieniane zalety obejmują łatwą integrację otwartego oprogramowania oraz połączenie i skalowalność wielu funkcji w jednym urządzeniu dzięki zastosowaniu języków wysokiego poziomu lub Matlab/Simulink. |

PHOENIX CONTACT Sp. z o.o.

ul. Bierutowska 57-59, 51-317 Wrocław

tel. 71 39 80 410

www.phoenixcontact.pl

source: Automatyka 5/2018