Wizualizacja i sterowanie w duecie lub indywidualnie

dr inż. Krzysztof Jaroszewski print

W odniesieniu do wielu systemów automatyki przemysłowej mówi się często o warstwie sterowania i warstwie wizualizacji, dokonując myślowo ich połączenia, z uwagi na konieczność ich jednoczesnego występowania we współczesnych aplikacjach. Jednak w większości przypadków rozwiązania sprzętowe i programowe to osobne systemy sterowania i wizualizacji.

W pierwszej warstwie znajdują się najczęściej systemy bazujące na PLC lub komputerach przemysłowych, a w drugiej wymienić można panele operatorskie i systemy SCADA. Ale czy w każdym przypadku taki podział powinien być stosowany? Już od wielu lat firmy oferują urządzenia hybrydowe, łączące systemy sterowania i wizualizacji. Jakie są ich zalety i z jakimi ograniczeniami muszą się liczyć ich użytkownicy? Na te pytania postaramy się odpowiedzieć w tym artykule.

Bardzo często czynnikiem branym pod uwagę przy wyborze rozwiązania bazującego na programowalnym systemie automatyki, poza koniecznością spełnienia wymagań technicznych, jest łatwość programowania. W przypadku łączenia rozwiązań różnych producentów, w odniesieniu do systemu sterowania i wizualizacji musimy liczyć się z koniecznością zakupu i nauki posługiwania się dwoma różnymi środowiskami. Tak jest w przypadku zastosowania większości systemów wykorzystujących oprogramowanie SCADA. Przykładem może być InTouch – produkt firmy Wonderware. Choć jego twórcy dokładają wszelkich starań, aby system był przyjazny dla użytkownika, to zawsze jest to kolejne środowisko programistyczne, które należy sobie przyswoić. Na kolejną trudność natrafimy przy próbie skonfigurowania połączenia, służącego do wymiany danych między takim systemem a systemem sterowania – trzeba sprawić, by rozwiązania różnych firm poprawnie się ze sobą komunikowały.

Łatwość programowania i konfiguracji

Z punktu widzenia konfiguracji połączeń systemów sterowania i wizualizacji oraz minimalizacji wysiłku, włożonego w poznanie środowisk programistycznych, korzystniejsze wydaje się zastosowanie obu systemów, pochodzących od tego samego producenta. Najważniejszym czynnikiem jest tu wspólne środowisko programowania. Producenci programowalnych urządzeń automatyki dostrzegli już dawno, że użytkownik dużo chętniej sięgnie po ich rozwiązania, jeśli nie będzie musiał uczyć się działania w nowej aplikacji dla każdego z komponentów automatyki. Z tego względu dziś na rynku dominują środowiska programistyczne, pozwalające na programowanie właściwie wszystkich elementów automatyki, oferowanych przez danego producenta, za pomocą jednego narzędzia. Poza programowaniem i konfiguracją PLC czy paneli operatorskich środowiska te pozwalają na programowanie różnego rodzaju napędów elektrycznych lub konfigurację i obsługę sieci komunikacyjnych, takich jak np. EiB. Wymienić można m.in. Automation Studio, oferowane przez firmę B&R, TIA Portal – środowisko programowania urządzeń firmy Siemens, czy Proficy Machine Edition, powstałe na potrzeby elementów GE Intelligent Platforms.

Oczywiście nawet jedno środowisko różni się interfejsem, w zależności od programowanego elementu, bo i różnić się musi, z uwagi na różne przeznaczenie tych elementów. Ma też jednak wiele identycznych funkcji, niezależnych od programowanego elementu, a dodatkowo pozwala na tworzenie jednego projektu, w którym zawarte są aplikacje przygotowywane na wszystkie komponenty projektowanego systemu automatyki.

Oprócz jednego środowiska programowania możemy mieć do czynienia z jednym urządzeniem łączącym w sobie komponenty systemu sterowania i wizualizacji. Czy jednak takie połączenie nie ogranicza zbytnio funkcji i wielkości systemu? Funkcji nie ogranicza, a wielkości rozumianej jako liczba wejść i wyjść również nie musi. Postarajmy się jednak znaleźć te cechy, które zdecydują, jaki wariant gdzie może najlepiej się sprawdzić.

PLC to podstawa sterowania

Do sterowania obiektów przemysłowych, w zależności od stopnia ich rozległości i złożoności, służyć mogą systemy wbudowane, sterowniki swobodnie programowalne, systemy PAC, komputery przemysłowe (Industrial PC) czy też systemy DCS. W większości przypadków rozwiązania bazujące na PLC, PAC i IPC są wystarczające. Jedynie małe systemy, jak np. bankomat, sterowane są poprzez bazujące na mikrokontrolerach systemy wbudowane. Z kolei bardzo rozległe i złożone systemy, np. typowe dla przemysłu petrochemicznego, bazują na rozwiązaniach DCS w warstwie sterowania. Spośród systemów PLC, PAC i IPC komputery przemysłowe stanowią rozwiązania dostosowane do największych potrzeb w kontekście ilości i szybkości przetwarzania danych oraz zadań, jakie wykonują, a PLC do najmniejszych.

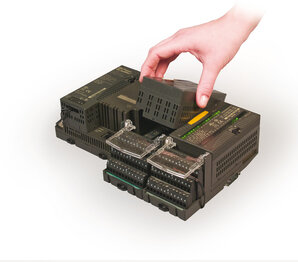

W przypadku sterowników swobodnie programowalnych, w zależności od firmy, stosowane są różne podejścia konstrukcyjne. Firmy o dłuższej historii, takie jak np. Siemens, nadal mają w ofercie sterowniki o konstrukcji kompaktowej oraz modułowej. Natomiast firmy takie jak B&R, nieco krócej funkcjonujące na rynku, stawiają na pełną modułowość, segmentowość. Z reguły sterowniki kompaktowe, czyli te zawierające w jednej obudowie jednostkę centralną wraz z pewną liczbą układów wejść i wyjść cyfrowych, a nawet analogowych, to sterowniki o skromniejszych możliwościach w stosunku do sterowników modułowych, które – jak sama nazwa wskazuje – zestawiane są w różnych kombinacjach z modułów. Oczywiście również w przypadku niektórych rodzin sterowników kompaktowych istnieje szansa rozszerzenia możliwości sterownika przez zastosowanie różnych modułów rozszerzeń, jak np. w rodzinie sterowników Siemens S7-1200.

Pozostając wśród rozwiązań firmy Siemens, która stale rozszerza i unowocześnia ofertę, wymienić można rodzinę modułów logicznych LOGO! 8 (wkrótce w sprzedaży), rodzinę sterowników kompaktowych S7-1200 (następca S7-200) oraz sterowników modułowych S7-1500 (następca S7-300 i S7-400). W ofercie japońskiego konkurenta, firmy Mitsubishi, również występują rozwiązania tego typu. Do realizacji najprostszych układów sterowania firma poleca urządzenia z rodziny ALPHA2, dla nieco większych systemów oferowane są kompaktowe sterowniki z rodziny FX, a największe systemy mogą być realizowane na bazie modułowej rodziny Q. Na polu mikro- i nanorozwiązań swoje produkty oferuje także firma Fatek. Zaliczane do mikrosterowników sterowniki z rodziny B1 i B1z cechują się możliwością rozszerzenia liczby punktów. W przypadku konieczności obsługi obiektów o większej liczbie punktów, sięgającej 512 cyfrowych i 128 analogowych, firma oferuje produkty z rodziny FBs, które oprócz większej liczby punktów komunikacyjnych pozwalają na interpolacje liniową do czterech osi oraz mają trzyosiowy moduł do interpolacji kołowej, obsługujący m.in. G-kody.

Z kolei seria sterowników segmentowych X20 firmy B&R odzwierciedla podejście elastycznego doboru konfiguracji układu sterowania, niezależnie od stopnia skomplikowania procesu. Podobne podejście do systemów sterowania wykazuje także firma Beckhoff, oferująca szeroką gamę sterowników segmentowych z rodziny CX.

Mimo że rozwiązania segmentowe i modułowe dają dużą swobodę tworzenia konfiguracji sprzętowych, typowe sterowniki kompaktowe znajdują szeroką rzeszę odbiorców. O wyborze danego sprzętu decydują niejednokrotnie przywiązanie do marki, występujące już i dobrze funkcjonujące w zakładzie rozwiązania, bazujące na danym sprzęcie, jak i stosunek jakości oraz możliwości do ceny.

W przypadku sterowników modułowych i segmentowych dokonanie zestawienia nie jest bardzo trudne. Firmy często proponują różne jednostki centralne, zależnie od wymagań procesu, oraz olbrzymią liczbę uniwersalnych, jak i specjalizowanych modułów rozszerzeń. W przypadku takich systemów często oferowane są jednostki centralne z funkcjami niedostępnymi dla mniejszych rodzin, np. umożliwiające pracę w układzie redundantnym. Takie możliwości mają np. jednostka centralna Q12PRHCPU z oferty Mitsubishi czy systemy PAC, oferowane przez firmę GE: RX3i oraz RX7i.

Sterowniki segmentowe X20 firmy B&R najczęściej są sprzedawane jako samodzielne jednostki centralne, przygotowane do współpracy z szerokim zakresem modułów wejść i wyjść analogowych i cyfrowych. Poprzez standardowe interfejsy komunikacyjne pozwalają także na sterowanie serwonapędami czy instalacją elektryczną pomieszczeń. Jedna z najmocniejszych jednostek centralnych tego systemu bazuje na procesorze Intel Atom E680T o częstotliwości taktowania 1,6 GHz i ma 512 MB pamięci RAM. Natomiast jednostka centralna produkcji firmy Beckhoff CX9020 jest wyposażona w procesor ARM Cortex-A8 o częstotliwości taktowania 1 GHz i ma 1 GB pamięci RAM.

IPC – łącznik między sterowaniem a wizualizacją

W przypadku konieczności uzupełnienia systemu sterowania o narzędzia do wizualizacji oraz gromadzenia dużych ilości danych i raportowania rozwiązaniem może być zastosowanie w miejsce sterownika PLC systemu PAC lub użycie komputera przemysłowego. Te ostatnie rozwiązania to bardzo często bazujące na najnowszych procesorach komputery przystosowane do pracy w specyficznych warunkach przemysłowych. Nowoczesne układy procesorowe, w połączeniu z dużą ilością pamięci operacyjnej, pozwalają na szybkie przetwarzanie dużych ilości danych, nie tylko na potrzeby bieżącego sterowania procesem, ale także wykonywania raportów czy wizualizowania przebiegu procesu, np. przez histogramy. Do rozwiązań z tego obszaru zaliczyć można komputer przemysłowy RXi BOX IPC firmy GE, na pokładzie którego może być procesor Intel Core i7 1,7 GHz oraz pamięć operacyjna o pojemności 4 GB i 32 GB półprzewodnikowej lub 250 GB magnetycznej pamięci masowej. Komputer taki może być dostarczony z systemem operacyjnym Microsoft Windows 7 Professional (32-/64-bitowym) lub Linux (Kernel 2.6.3), ewentualnie bez systemu operacyjnego. W ofercie firmy ASTOR, przedstawiciela firmy Wonderware w Polsce, jest także przeznaczony do obsługi systemów wizualizacji komputer Wonderware Box PC, wykorzystujący procesor Core 2 Duo 2,33 GHz, 2 GB pamięci RAM oraz 160 GB pamięci masowej. Pod kontrolą systemu operacyjnego Microsoft Windows XP Professional na tym komputerze mogą działać dostarczone przez producenta aplikacje: Wonderware InTouch Runtime (2 tys. zmiennych) z I/O lub Platforma Systemowa Wonderware SingleNode, DAServers, Acronis TrueImage/DiskDirector.

Również inni wielcy gracze na rynku automatyki przemysłowej oferują wiele rozwiązań w sektorze komputerów przemysłowych. We wrześniu firma Beckhoff wprowadziła urządzenia z czterordzeniowymi procesorami Intel Core i7 czwartej generacji, o częstotliwości taktowania sięgającej 2,4 GHz, oznaczone symbolem C6930-0050. W ofercie firmy B&R jest aktualnie komputer o podobnym procesorze: z czterordzeniowym układem Intel Core i7 trzeciej generacji i taktowaniem 2,3 GHz – Automation PC 910.

Pańskie oko konia tuczy

Jak to staropolskie porzekadło ma się do automatyzacji procesów? Bardzo często system może do poprawnego działania potrzebować zmian, wprowadzanych przez operatorów na podstawie informacji o aktualnej sytuacji występującej w procesie. Zatem im lepiej aktualny stan procesu jest operatorowi znany, tym lepiej dobrane operacje mają szansę zostać wykonane. W przypadku rozbudowanych procesów to dobry system wizualizacji pozwala operatorowi wiedzieć wszystko o przebiegu procesu i na niego wpływać. Zatem można powiedzieć, że im więcej widzimy, tym sprawniej możemy prowadzić proces.

Istnieje kilka rozwiązań systemów wizualizacji. Newralgiczne, rozległe systemy, bazujące na DCS, mają zintegrowaną wizualizację. Nieco mniejsze systemy bazują często na oprogramowaniu SCADA, które ma szereg dostępnych funkcji, często również dzięki współpracy z innymi aplikacjami. Omówienie możliwości takich systemów, jak InTouch firmy Wonderware oraz związanych z nimi funkcji zarządzania obiektami samo w sobie stanowi materiał na cały artykuł, w związku z czym szerzej nie będą one tu opisane. Więcej informacji o tych rozwiązaniach znaleźć można w wydaniu 5/2014 PAR, w artykule „Systemy MES a optymalizacja produkcji” oraz w bieżącym numerze w artykule poświęconym tematyce SCADA.

Warto jednak skupić się na panelach operatorskich. Dzisiejsza technologia pozwala, aby miały one rozmiar zbliżony do tego, jaki dawniej oferowały tylko systemy bazujące na komputerach przemysłowych, sprzęgniętych z monitorami lub systemami projekcji obrazu. Co jest istotne, poza wielkością ekranu i jego rozdzielczością oraz parametrami wyznaczającymi, jak duży i dokładny może być widok odzwierciedlający obiekt? Z pewnością są to odporność na warunki i sposób eksploatacji. W zależności od procesu panele operatorskie mogą być wykonane jako dotykowe lub mieć osobne klawiatury. Odpowiednie wybranie rozwiązania zagwarantuje wygodę obsługi, a także długi czas niezawodnej eksploatacji takiego panelu. W odróżnieniu od elementów układu sterowania panele operatorskie mogą znajdować się często w pobliżu samego procesu. Z tego względu ważnym aspektem przy wyborze konkretnego rozwiązania może okazać się stopień ochrony wykonania takiego panelu. Nie ma najmniejszych problemów ze znalezieniem na rynku modeli odpornych zarówno na zapylenie czy zalanie, jak i na wysoką temperaturę. Panele mogą też zostać wykonane z materiału spełniającego wymagania sanitarne, występujące m.in. w przemyśle spożywczym. Z punktu widzenia estetyki istotne może być indywidualne projektowanie frontów obudowy paneli zgodnie z wymaganiami klienta. Takie możliwości dają odbiorcom m. in. firmy B&R oraz Siemens, które sprzedają swoje rozwiązania producentom maszyn i urządzeń, wykonywanych dla różnych branż przemysłu. Firma Siemens oferuje także rozwiązania OEM, w których zakres zmian rozpoczyna się od indywidualnego wzornictwa, przez przygotowanie oprogramowania, specjalne testy i certyfikaty, a kończy na zmianach w serwisie, wsparciu technicznym oraz logistyce.

Szeroką gamę standardowych paneli operatorskich proponuje m. in. właśnie firma Siemens. W jej ofercie można znaleźć zarówno proste konstrukcje, takie jak panele z serii Basic o 3,6 ² wyświetlaczu monochromatycznym, o rozdzielczości 240 × 80 px z 10 dowolnie konfigurowanymi przyciskami, jak również pochodzące z tej samej linii panele 15 ², 256-kolorowe wyświetlacze o rozdzielczości 1024 × 768 px, wykonane w technologii dotykowej. Klienci poszukujący jeszcze większych ekranów mogą również skorzystać z oferty Siemens. Panel serii Comfort, oznaczony symbolem PT2200, jest wyposażony w 21,5 ² ekran dotykowy z 16 milionami kolorów i matrycą o rozdzielczości Full HD. Podobnej klasy produkty występują także w portfolio innych firm. Przykładowo B&R oferuje produkty z serii Automation Panel 900, których wyświetlacze mogą mieć nawet 19 ² i pracować z rozdzielczością 1280 × 1024 px, natomiast w ofercie firmy Beckhoff występują rozwiązania z wyświetlaczem 24 ² o rozdzielczości 1920 × 1200 px. Z kolei w ofercie Astor są panele jednej z nowszych marek, występujących na polskim rynku automatyki – Astraada, a ponadto produkty uznanego producenta – GE. Pod marką Astraada sprzedawane są rozwiązania o skromniejszych parametrach, takie jak panel AS40TFT0434 z matrycą o przekątnej 4,3 ², o rozdzielczości 480 × 272 px i możliwością wyświetlenia obrazu w 65 tys. kolorów, jak i np. AS43TFT1525 z dotykowym ekranem 15 ² o rozdzielczości 1024 × 768 px i identyczną paletą barw. Podobny wachlarz oferowanych paneli występuje w ofercie firmy GE. Największe panele tego producenta, zarówno w serii QuickPanel CE, jak i QuickPanel+, to konstrukcje z ekranem 15 ² o rozdzielczości 1024 × 768 px. Oferta paneli operatorskich firmy Mitsubishi obejmuje urządzenia serii GOT, m.in. takie jak 15 ² modele GT16.

Osobną grupę wśród paneli operatorskich stanowią modele mobilne. I w tym sektorze większość producentów proponuje swoje rozwiązania, czego przykładami są seria Mobile Panel 50 firmy B&R, mobile 270 firmy Siemens czy pulpity operatorskie serii GOT firmy Mitsubishi.

Rozwiązania hybrydowe – moda czy wygoda?

Stosowanie wydzielonych systemów sterowania i wizualizacji sprawdza się w przypadku procesów rozległych. Wówczas sterowanie jest najczęściej rozproszone. Występują oddzielne dla poszczególnych komponentów instalacji szafy sterownicze. Dane z tych szaf są przesyłane do nadrzędnego systemu sterowania, z którym połączony jest globalny system nadzoru. Jeśli jednak zachodzi potrzeba umożliwienia ingerencji operatora w przebieg procesu, wygodne jest zastosowanie dodatkowo lokalnych urządzeń wizualizacji. Wówczas okazuje się, że zarówno sterowanie, jak i wizualizacja procesu, mogą być zabudowane w jednej szafie. Podobnie jest w przypadku systemów na maszynach pracujących niezależnie. Tu swoje zalety mogą ujawnić właśnie rozwiązania hybrydowe, czyli połączenie PLC i HMI. Takie układy mogą mieć jeden szybki procesor, obsługujący zarówno zadania sterowania, jak i wizualizacji. Taki wyposażony w pamięć masową system pozwala na archiwizację i prezentowanie danych z procesu. W przypadku niektórych rozwiązań istnieją jednak także ograniczenia w postaci mniejszej, w porównaniu z klasycznymi systemami sterowania, liczby podłączanych modułów I/O. Tego typu urządzenia, All-in-One, są np. w ofercie firmy Astor – to produkty firmy Horner. Seria XL przeznaczona jest do sterowania i tworzenia wizualizacji małych lub średnich procesów. Największy z paneli tej rodziny ma przekątną 10² i rozdzielczość 640 × 480 px. Model o oznaczeniu HEXT501C115 ma także standardowo 14 układów wejściowych, w tym 2 AI i tyle samo wyjściowych. Jego czas skanu wynosi 0,08 ms/kB, a montowane na płycie tylnej dodatkowe moduły pozwalają na obsługę do 2048 cyfrowych wejść i tyle samo cyfrowych wyjść oraz po 512 wejść i wyjść analogowych. Dla dużych procesów przeznaczone są z kolei produkty serii XZ. Model HEZX1152 ma aż 22² wyświetlacz Full HD, a jego program wykonuje się w nim z szybkością 0,005 ms/kB.

Do obsługi dużych procesów polecane są także produkty marki Astraada oraz Wonderware, zaliczane do urządzeń klasy komputerów przemysłowych. Model Astraada AS47C19 wyświetla widoki na 19² ekranie o rozdzielczości 1280 × 1024 px, a model Wonderware TPC/OIC ma 17² ekran o tej samej rozdzielczości, co produkt Astraady. Oba urządzenia bazują na procesorach firmy Intel i systemie operacyjnym Windows firmy Microsoft.

Również inne firmy, takie jak Beckhoff czy B&R, oferują urządzenia hybrydowe. Przykładem jest model z serii CP67 firmy Beckhoff, który może być wyposażony w 19² wyświetlacz o rozdzielczości 1280 × 1024 px oraz jeden z dwóch procesorów AMD LX800 lub Intel Celeron ULV. Z kolei produkty z serii Power Panel 500, których producentem jest firma B&R, mogą mieć 15² wyświetlacze orozdzielczości 1024 × 768 px i jednordzeniowe procesory Intel Atom Z5x0, o częstotliwości taktowania od 1,1 GHz do 1,6 GHz.

Warto podkreślić, że możliwości komunikacyjne z obiektem poprzez układy I/O mogą być w przypadku wielu rozwiązań All-in-One rozszerzane na drodze dołączania nie tylko modułów do konstrukcji urządzenia, ale także sieciowo.

Przykładem sieciowego łączenia systemu wizualizacji i sterowania są panele PAC LP30/LP31 firmy ASEM, w których komunikacja m.in. rozproszonymi wejściami i wyjściami jest realizowana przez dwa porty Ethernet. Panele te produkowane są w rozmiarze od 5,7² do 15,6². Podobny wariant łączenia funkcji wizualizacyjno-sterujących proponuje w swoich produktach oznaczonych EW1 (linia B) z rodziny ESAWARE firma ESA. Firma ma również w tej rodzinie klasyczne panele (linia A) oraz panele z lokalnymi układami wejściowo-wyjściowymi (linia C).

Podsumowanie

Jak widać z powyższego, krótkiego przeglądu rozwiązań systemów sterowania i wizualizacji, użytkownik ma bardzo szeroki wybór. Od specjalistycznych, służących do wyrafinowanego sterowania urządzeń i bogatych w funkcje paneli operatorskich, przez zestawienie prostych systemów sterowania i wizualizacji, po systemy hybrydowe. Na wybór danego wariantu realizacji sprzętowej często będą miały wpływ takie czynniki, jak perspektywa rozbudowy systemu, zarówno od strony sprzętowej, jak i programowej, oraz osobiste przekonania projektanta systemu. Jest w czym wybierać, więc z pewnością każdy znajdzie rozwiązanie najlepiej pasujące do automatyzowanego procesu i spełniające jego wymagania.

dr inż. Krzysztof Jaroszewski

Wydział Elektryczny

Zachodniopomorski Uniwersytet Technologiczny w Szczecinie

Keywords

B&R, Beckhoff, dcs, esa, FATEK, GE, hmi, HMI+PLC, IPC, komputery przemysłowe, oprogramowanie, pac, plc, scada, Siemens, sterowanie, wizualizacja