Systemy chłodzenia szaf sterowniczych

Andrzej Barciński print

Nowoczesne instalacje przemysłowe nie mogą funkcjonować bez zaawansowanych systemów informatycznych. Te natomiast wymagają odpowiednio wydajnych, elektronicznych systemów komputerowych. A systemy komputerowe muszą być sprawnie chłodzone, by nie ulegały przegrzaniu. W środowisku przemysłowym elektronikę odpowiadającą za sterowanie najczęściej umieszcza się w szafach sterowniczych i to właśnie systemy chłodzenia takich szaf są tematem niniejszego artykułu.

Immanentną cechą każdej elektroniki jest to, że się nagrzewa. Energia pobierana z sieci zasilającej w postaci prądu elektrycznego praktycznie w całości zamieniana jest na ciepło – jedyny wyjątek stanowią elementy świecące, choć w zamkniętej szafie również światło jest pochłaniane przez obudowę i zamieniane na ciepło. Jednocześnie poszczególne urządzenia elektroniczne mają swoją graniczną temperaturę pracy. Wykroczenie poza nie może spowodować ich wadliwą pracę, automatyczne wyłączenie lub uszkodzenie. Co więcej, niższa temperatura otoczenia pozwala uzyskać niższą temperaturę pracy płytek drukowanych, a to zazwyczaj skutkuje wydłużoną żywotnością sprzętu. W rzeczywistości współczynnik MTBF (Mean Time Between Failures) urządzeń elektronicznych podawany jest dla warunków działania w temperaturze pokojowej. Jeśli natomiast sprzęt pracuje w podwyższonej temperaturze, jego kondensatory elektrolityczne szybciej wysychają, a w niektórych przypadkach mogą pojawić się nawet wewnętrzne uszkodzenia w układach scalonych. Szacuje się, że stała praca urządzeń elektronicznych w podwyższonej o 10 °C temperaturze skraca ich żywotność o połowę.

Różne rodzaje instalacji chłodniczych

Z wymienionych powyżej względów wynika konieczność zapewnienia odpowiedniego chłodzenia urządzeń elektronicznych, zamontowanych w szafach sterowniczych. To, jaki rodzaj instalacji będzie wystarczający, zależy zarówno od sumarycznej mocy podłączonych urządzeń, jak i od sposobu ich rozmieszczenia. Konieczne jest przede wszystkim dobranie komponentów, których wydajność chłodzenia nie będzie mniejsza niż moc chłodzonych urządzeń, zwiększona o moc urządzeń chłodzonych, zlokalizowanych wewnątrz szafy. Ważne jest także zapewnienie odpowiednio szybkiego odbioru ciepła od nagrzewających się urządzeń, tak by poszczególne komponenty nie nagrzewały się do zbyt wysokiej temperatury. Dlatego instalacje chłodzenia są często dwustopniowe. Pierwszy stopień odpowiada za odprowadzanie ciepła z kluczowych podzespołów i oddawanie go do dużego wymiennika, a drugi stopień obejmuje chłodzenie tego wymiennika przez wymuszenie obiegu powietrza na zewnątrz lub przez aktywne schładzanie za pomocą klimatyzatorów.

Odbieranie ciepła może być realizowane na dwa sposoby – za pomocą przepływu powietrza lub cieczy. Ważne jest też zachowanie odpowiedniego stopnia szczelności obudowy, który – jeśli ma być wysoki – wymaga użycia elementów instalacji o wysokim stopniu ochrony. Najczęściej będą to klimatyzatory, umożliwiające dobrą separację poszczególnych stref instalacji lub inne wymienniki cieplne typu powietrze-powietrze lub woda-powietrze.

Bilans energetyczny

Dobór systemu chłodzenia szafy sterowniczej powinien rozpocząć się od określenia ilości energii cieplnej, jaką trzeba będzie odprowadzić, temperatury, w jakiej mają pracować urządzenia oraz przewidywanej temperatury środowiska. Moc i parametry urządzeń chłodniczych należy dobrać tak, by mogły niezawodnie utrzymywać pożądaną temperaturę komponentów elektronicznych nawet wtedy, gdy temperatura otoczenia osiąga maksymalne wartości, a chłodzone urządzenia pracują przy pełnym obciążeniu. Warto pamiętać o zastosowaniu systemów regulacji, by zmniejszyć intensywność chłodzenia, gdy aktualne warunki nie wymuszają pracy na pełnych obrotach.

Należy też wziąć pod uwagę rozmieszczenie komponentów w szafie i ocenić, jak duża jest przestrzeń umożliwiająca przepływ powietrza. W zależności od wielkości i kształtu tej przestrzeni, możliwe będzie pozostawienie swobodnego przepływu powietrza, wymuszenie przepływu za pomocą wentylatorów lub dmuchaw czy też odbieranie ciepła z użyciem instalacji wodnej albo za pośrednictwem systemów termoelektrycznych.

Producenci osprzętu chłodniczego coraz częściej starają się uprościć klientom dobór odpowiedniej instalacji chłodniczej, a jednocześnie zachęcić ich do wyboru swoich produktów. W tym celu tworzone są bezpłatne programy, a ostatnio także aplikacje mobilne, ułatwiające wykonanie wszystkich obliczeń, koniecznych do optymalnego doboru podzespołów. Nie są to skomplikowane programy, a pozwalają zorientować się w temacie osobom, które nie mają dużego doświadczenia w planowaniu takich instalacji.

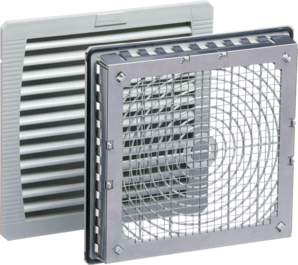

Wentylatory

Najprostszym sposobem wymuszania konwekcji, która służy odprowadzaniu nadmiernego ciepła z wnętrza obudowy lub spomiędzy podzespołów, jest zastosowanie wentylatorów i dmuchaw. Mogą być to wentylatory montowane w ściankach czy drzwiach lub moduły wsuwane (wentylatory i dmuchawy modułowe). Ich wydajność wynosi zwykle kilkaset m3/h. W przypadku rozwiązań modułowych stosuje się najczęściej wersje o wysokości 1U, 2U, czasem 3U, w których w celu zwiększenia równomierności przepływu powietrza wykorzystywane są jeden lub – częściej – kilka wentylatorów. Obecnie największą popularnością cieszą się moduły najwęższe (1U), które pozwalają zaoszczędzić cenną przestrzeń. Gdy konieczne jest uzyskanie bardzo dużej wydajności, stosowane są komponenty w konfiguracji z dmuchawą odśrodkową, najczęściej w obudowach 3U.

Różnica między wentylatorami i dmuchawami z założenia polega na kierunku nawiewu powietrza. W przypadku wentylatorów generalnie przyjmuje się, że powietrze jest wydmuchiwane w tej samej płaszczyźnie, w jakiej ustawione są ramiona wirnika, podczas gdy dmuchawy pompują powietrze prostopadle do wirnika. W praktyce kierunek przepływu powietrza jest określony przez kształt obudowy wentylatora, więc powyższy podział nie jest ścisły. Można spotkać się także z podziałem, według którego wentylatory to urządzenia, które zasysają powietrze z urządzenia i wydmuchują je na zewnątrz, a dmuchawy pompują zimne powietrze z otoczenia do wnętrza obudowy.

Dobór wentylatorów i dmuchaw do szafy sterowniczej polega na określeniu ilości powietrza, jakie należałoby wydmuchiwać z obudowy lub z pojedynczego modułu szafy 19”, w trakcie pracy urządzeń. Wśród danych technicznych wentylatorów, jakie podają producenci, są m.in. takie parametry, jak przepływ powietrza. Przepływ wyrażany jest najczęściej w m3/h, ale bywa też podany w stopach sześciennych na minutę (CFM). Warto też zwrócić uwagę na pobieraną moc oraz poziom generowanego szumu. Biorąc pod uwagę wydajność i moc urządzenia, można także porównywać sprawność wentylatorów. W przypadku dmuchaw producenci podają często także charakterystyki określające przepływ powietrza w funkcji ciśnienia atmosferycznego.

Bardzo ważne jest odpowiednie rozmieszczenie wentylatorów – nie powinny one nadmuchiwać powietrza prostopadle do płaskich obudów urządzeń, lecz sprawiać by powietrze owiewało elementy. Wentylatory powinny mieć też dużo wolnej przestrzeni w swoim otoczeniu, z której mogłyby zasysać powietrze. Warunkiem poprawnego działania wentylatorów jest ponadto odpowiednio duża różnica między temperaturą wnętrza szafy a temperaturą zewnętrzną.

Chłodzenie wodne

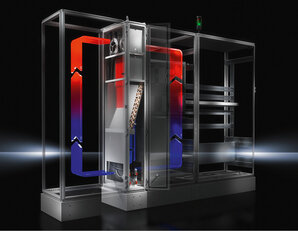

W niektórych sytuacjach w szafach przemysłowych i serwerowych, zwłaszcza tam, gdzie instalowane są komputery i urządzenia przetwarzające o dużej wydajności obliczeniowej, konieczne jest zapewnienie wydajniejszego bezpośredniego i efektywnego chłodzenia tych komponentów, niż z użyciem jedynie wymuszonego obiegu powietrza. W takich aplikacjach jako czynnik przenoszący ciepło stosować można ciecze – np. wodę, która w porównaniu z powietrzem charakteryzuje się większą wartością ciepła właściwego, a więc umożliwia lepsze jego odprowadzanie. Chłodzenie wodne jest też stosowane w szafach pracujących w ekstremalnych warunkach, np. w hutach i przemyśle ciężkim, gdzie wymagane jest odprowadzanie dużej ilości ciepła, przy wysokiej temperaturze zewnętrznej.

Nagrzana woda, która posłużyła do odebrania ciepła z układów elektronicznych, może być chłodzona powietrzem – w wymienniku ciepła w postaci zwykłej chłodnicy lub za pomocą agregatu. Moc chłodnicza takich dużych urządzeń wynosi wtedy nawet do kilkudziesięciu kW na szafę. Instalacje takie są nierzadko montowane w taki sposób, że w praktyce zastępują jedną lub dwie boczne ściany szafy, co pozwala na optymalne chłodzenie elementów wewnętrznych przez zapewnienie równomierności warunków termicznych w szafie.

Instalacje do chłodzenia wodnego mogą być wykorzystywane zarówno w przypadku radiatorów procesorów i elementów systemów komputerowych, ale i do obniżania temperatury podzespołów mocy, np. systemów napędowych montowanych w szafach. W ten sposób chłodzone mogą być przemienniki częstotliwości, serwonapędy, elementy elektroenergetyczne itp.

Chłodzenie wodne nie jest rozwiązaniem tanim, ale zapewnia nie tylko możliwość odbioru dużych ilości ciepła – pozwala też na zachowanie stopnia ochrony obudowy lub szafy przemysłowej na niezmienionym poziomie.

Moduły Peltiera

Oprócz wymienionych urządzeń chłodniczych na rynku dostępne są także wersje wykorzystujące zjawisko termoelektryczne. Polega ono na wydzielaniu lub pochłanianiu energii cieplnej pod wpływem przepływu prądu elektrycznego przez złącze półprzewodnikowe. Zbudowany w ten sposób system wraz z obudową to tzw. moduł Peltiera, który umożliwia bardzo sprawne przenoszenie ciepła z jednej strony obudowy na drugą.

Urządzenia termoelektryczne pozwalają skutecznie chłodzić silnie nagrzewające się powierzchnie, choć same przy okazji zużywają dosyć dużo energii elektrycznej, która także rozpraszana jest w postaci ciepła. Dlatego często wraz z nimi stosuje się wentylatory, gwarantujące odpowiedni przepływ powietrza po wtórnej stronie elementu.

Klimatyzacja

Nieco inną rolę, niż wcześniej wymienione systemy, pełnią klimatyzatory. Służą one do utrzymywania temperatury wewnątrz szafy na zadanym poziomie, często niższym niż temperatura otoczenia. Energia cieplna pobierana z wnętrza szafy jest wyprowadzana na zewnątrz za pomocą systemu rur. Wykorzystywany jest układ z czynnikiem chłodzącym, który przepływając przez parownik, pobiera ciepło z powietrza, następnie jest sprężany, co zwiększa jego temperaturę i ciśnienie, po czym oddaje ciepło do otoczenia w skraplaczu. Dzięki temu wystarczy jedynie odpowiednio podłączyć rury do szafy, by można było zachować jej dotychczasowy stopień ochrony.

Wiele klimatyzatorów do szaf jest oferowanych w postaci zintegrowanych bloków, które umieszcza się zamiast ściany lub fragmentu ściany szafy. Ułatwia to instalację w typowych warunkach. Ponadto nowoczesne klimatyzatory tego typu są wyposażane w dodatkowe funkcje, przydatne w przemyśle, np. odparowywanie kondensatu. Dzięki temu nie ma potrzeby odprowadzania skroplin, co zwiększa bezpieczeństwo użytkowania. Zmieniają się też czynniki chłodzące stosowane do chłodzenia.

Koszty

Analizując koszty instalacji i pracy systemu chłodzenia, trzeba wziąć pod uwagę ceny nabywanego sprzętu, pobieraną moc, cykle pracy (w oparciu o przewidywaną temperaturę zewnętrzną i bilans mocy) oraz nakłady ponoszone na serwisowanie instalacji. Koszt zasilania systemów chłodzenia bywa czasem pomijany przez twórców systemów automatyki, co jest błędem, gdyż może być on istotny. Pobór energii elektrycznej, który przekłada się na koszt chłodzenia, jest zależny od instalacji i ilości odprowadzanego ciepła. W przypadku wentylatorów i dmuchaw ich sprawność zależy przede wszystkim od sposobu ich umieszczenia, więc jest trudna do określenia.

Łatwiej jest z klimatyzatorami. Ich sprawność można wyliczyć i zazwyczaj jest ona oznaczana jako COP (Coefficient Of Performance) lub EER (Energy Efficiency Ratio) – współczynnik efektywności energetycznej, a czasem jako zrównoważony współczynnik ESEER (European Seasonal Energy Efficiency Ratio). Wartość ta w postaci pojedynczej liczby przedstawia średnią ważoną sprawność urządzenia chłodniczego, przy uwzględnieniu różnych wartości współczynnika EER dla różnych stopni obciążenia systemu.

Praca w strefach specjalnych

Szczególnie ważny jest wybór urządzeń chłodniczych do pracy w strefach specjalnych. Dotyczy to obszarów o bardzo wysokim stopniu zapylenia, stref zagrożonych wybuchem oraz stref, w których występują substancje agresywne chemicznie.

W przypadku zwiększonego obciążenia pyłowego i otoczenia zawierającego olej w powietrzu najczęściej stosuje się różnego rodzaju filtry oraz uszczelnienia elementów, do których powietrze z otoczenia w ogóle nie powinno docierać. Niestety, filtry z czasem się zapychają, co skutkuje szybką redukcją użytkowej mocy chłodniczej. Dotyczy to również klimatyzatorów, w których osady odkładają się na skraplaczu. Trzeba więc prowadzić regularną konserwację, polegającą na czyszczeniu lub wymianie filtra.

Na rynku pojawiły się jednak innowacyjne techniki, umożliwiające redukcję częstotliwości prac serwisowych i konserwacyjnych chłodziarek, pracujących w takim otoczeniu. Polegają one na nałożeniu specjalnych powłok, które czynią powierzchnie skraplaczy niezwykle gładkimi i śliskimi. W efekcie cząsteczki brudu nie mogą już tak łatwo się osadzać, a elementy urządzeń pozostają czyste. Zmniejsza to zapotrzebowanie na stosowanie filtrów, a w niektórych sytuacjach są one w ogóle niepotrzebne, wyeliminowany więc zostaje problem zapychania się i częstej konserwacji.

Podczas projektowania instalacji należy zwrócić uwagę na rozmieszczenie poszczególnych elementów. W celu redukcji zanieczyszczeń dostających się do filtrów i wymienników ciepła, dmuchawy wymuszające obieg powietrza powinny być tak usytuowane, by nie pobierały zabrudzeń z pobliskich procesów technologicznych. Jeśli nie można ich wystarczająco oddalić, należy stosować różnego rodzaju osłony przeciwbryzgowe, które skutecznie minimalizują ten problem.

W przypadku, gdy rozbryzgujące substancje są agresywne chemicznie, konieczne jest stosowanie osłon wykonanych z odpornych materiałów, najlepiej takich, z jakich wykonane są zainstalowane szafy sterownicze. Dobrym rozwiązaniem może być przykładowo łatwa w czyszczeniu stal kwasoodporna.

Największy problem stanowią strefy zagrożone wybuchem, w których pyły drewniane lub metalowe, a nawet cząsteczki organiczne mogą łatwo ulec zapłonowi i wybuchnąć. W takich sytuacjach użycie klasycznych chłodziarek i wentylatorów nie jest możliwe, gdyż byłoby to niebezpieczne. Na szczęście producenci sprzętu chłodniczego oferują odmiany sprzętu w wersjach ATEX. Specjalna konstrukcja wentylatorów z medium filtrującym zapewnia obieg zewnętrznego powietrza. Od strony szafy rolę ochrony antywybuchowej spełnia odpowiednie uszczelnienie.

Podsumowanie

Kontrola mikroklimatu w szafach sterowniczych to dla dostawców szaf przemysłowych, serwerowych i różnego rodzaju obudów stosowanych w przemyśle jedno z kluczowych zagadnień. Wraz z rosnącą gęstością upakowania podzespołów instalowanych w tego typu szafach naturalna wentylacja staje się często niewystarczająca. Tymczasem zbyt wysoka temperatura niekorzystnie wpływa na działanie urządzeń elektrycznych, skracając czas ich bezawaryjnej pracy.

Mimo to na rynku urządzeń chłodniczych do szaf sterowniczych nie ma zbyt wielu producentów. Co więcej, zmiany w strukturach firm sprawiły, że praktycznie te same produkty bywają oferowane pod różnymi markami, w ramach jednego dużego koncernu. Znaczenie ma też niezbyt skomplikowana budowa wielu systemów chłodniczych, a szczególnie wentylatorów i dmuchaw. Postęp technologiczny w tej dziedzinie praktycznie nie występuje, a różnorodność ofert producentów sprowadza się do dostarczania produktów w różnych rozmiarach, napięciu zasilania i pobieranym prądzie. Nieco większe możliwości daje projektowanie klimatyzatorów, które mogą być zoptymalizowane do pracy w konkretnych warunkach i cechować się różną sprawnością. Zmieniają się też czynniki chłodzące stosowane w układach chłodniczych, co wymaga modyfikowania projektów. Mimo to specjalistyczne klimatyzatory do szaf sterowniczych nie są oferowane przez potentatów na rynku chłodzenia, produkujących urządzenia ogólnego przeznaczenia. Zazwyczaj produkcją urządzeń chłodzących zajmują się te same firmy, które budują szafy sterownicze.

Z punktu widzenia klientów kluczowa jest jednak bezawaryjna praca urządzeń. Ważną rolę odgrywa też możliwość rozbudowy lub dostosowania urządzenia do zmieniających się warunków infrastruktury przemysłowej oraz zmian wynikających z przebudowy systemów zasilających i sterowniczych. Ponadto klienci najchętniej wybierają urządzenia odporne na zmieniające się warunki otoczenia, jak temperatura, wilgotność, zapylenie czy inne zanieczyszczenia, związane z procesami technologicznymi w przemyśle.

Coraz częściej projekt chłodzenia wykonywany jest już na etapie planowania całego systemu sterowania, co jest bardzo optymistycznym trendem. Pozwala to zminimalizować koszty i zoptymalizować sposób ustawienia, a więc i pracę urządzeń chłodniczych.

source: Automatyka 5/2015