Niewiarygodnie niezawodne silniki firmy Faulhaber

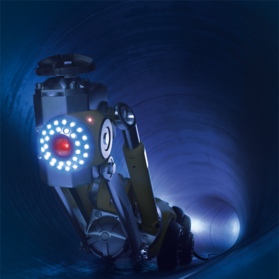

Dla kierowcy czekającego na zielone światło ruchliwe skrzyżowanie w sercu miasta wygląda jak każdego innego poranka. Nie zdaje on sobie sprawy, że znajduje się w samym środku placu budowy, a raczej tuż nad nim. Kilka metrów niżej przez ciemności przebijają się oślepiające strugi światła paraliżujące podziemnych „mieszkańców”. Obiektyw kamery transmituje obraz mokrych, popękanych ścian do znajdującego się na zewnątrz operatora wpatrzonego w ekran podczas sterowania robotem. Nie jest to scena z filmu science fiction ani z horroru, ale współczesna codzienność konserwacji kanałów. Do sterowania kamerą, obsługi funkcji narzędzi oraz napędu kołowego służą silniki firmy Faulhaber.

Dni, kiedy tradycyjne ekipy budowlane pracowały przy kanałach, tygodniami przekopując drogi i hamując ruch uliczny, to już pieśń przeszłości. O wiele przyjemniej jest przeprowadzać inspekcję i konserwację przewodów pod ziemią. Obecnie roboty do prac kanalizacyjnych wykonują wiele zadań od wewnątrz. Odgrywają coraz istotniejszą rolę w utrzymaniu miejskiej infrastruktury. Konserwacji podlega ponad pół miliona kilometrów kanałów. Najlepiej, by odbywała się ona bez uciążliwości dla toczącego się ponad nimi życia miasta. Higieniczne odprowadzanie ścieków zawsze stanowiło wyzwanie dla ludzkości. W dolinie Indusu archeolodzy odkryli kanały drenażowe sprzed ponad 4000 lat. W pewnych miejscach w Europie nadal w użytku są kanały pochodzące jeszcze z czasów rzymskich, które zostały włączone do nowoczesnych sieci kanalizacyjnych w okresie ekspansji wielkich miast pod koniec XIX w. Od tego czasu sieci ogromnie się rozrosły.

W samych Niemczech łączna długość publicznych sieci kanalizacyjnych wynosi około 500 tys. km. Do tego trzeba doliczyć około 780 tys. km sieci na prywatnych posesjach. Na całym świecie pozostaje zatem do utrzymania wiele milionów kilometrów kanalizacji. Ważne, by nie utrudniało to życia toczącego się zaledwie kilka metrów nad nimi, zwłaszcza biorąc pod uwagę szybkie tempo rozwoju miast i przywiązywanie coraz większej wagi do płynnego funkcjonowania infrastruktury.

Roboty zamiast koparek

Kiedyś zlokalizowanie uszkodzenia wymagało odkopywania długich odcinków podziemnych rurociągów. Dzisiaj roboty kanalizacyjne badają je bez wykonywania prac budowlanych – są wprowadzane do rury przez studzienkę lub przyłącze domowe i za pomocą wbudowanej kamery oglądają wewnętrzne ściany rury, aby zlokalizować uszkodzenie. Roboty, które są wyposażone w tzw. głowice robocze, mogą także od razu przeprowadzić wiele napraw.

– Istnieją różne rodzaje robotów kanalizacyjnych. Urządzenia do rur o mniejszej średnicy i zazwyczaj krótszych przyłączy domowych podłączane są do wiązki kablowej i poruszane przez zwijanie oraz rozwijanie tej wiązki. Są wyposażone tylko w obrotową kamerę do analizowania uszkodzeń. Natomiast w rurach o większej średnicy stosowane są maszyny zamontowane na podwoziu i wyposażone w wielofunkcyjne głowice robocze. Takie roboty już od dawna są stosowane w rurach poziomych, a ostatnio także w pionowych. Można również zaobserwować zainteresowanie coraz mniejszymi robotami kanalizacyjnymi, które są w stanie dokonywać oceny stanu rur o mniejszej średnicy. Generalnie obszar zastosowania robotów kanalizacyjnych wyznacza średnica rur – są to rury za duże dla kamer inspekcyjnych, ale za małe dla ludzi – tłumaczy Regina Kilb, która analizuje ten rosnący segment rynku w firmie Faulhaber.

Najczęściej stosowanym typem robota jest konstrukcja przeznaczona do poruszania się w prostych i poziomych kanałach o niewielkim nachyleniu. Samobieżne urządzenia składają się z podwozia – zazwyczaj jest to płaski, co najmniej dwuosiowy wózek – oraz głowicy roboczej z wbudowaną kamerą. Istnieją też wersje, które mogą przechodzić przez kolanka rurowe, a ponadto roboty zdolne do poruszania się nawet w rurach pionowych, ponieważ ich kółka lub gąsienice przywierają do wewnętrznej ścianki rury. Urządzenie utrzymywane jest w środku rury przez ruchome zawieszenie, a resory kompensują nieregularności oraz niewielkie zmiany przekroju poprzecznego i zapewniają niezbędną przyczepność.

Te i inne roboty kanalizacyjne znajdują zastosowanie nie tylko w sieciach kanalizacyjnych, ale także w rurociągach przemysłowych, np. w przemyśle chemicznym, petrochemicznym oraz przy wydobyciu ropy i gazu. – Wymogi stawiane silnikom wbudowanym w podwoziu są bardzo wysokie. Muszą one nieść ciężar kabli, którymi doprowadzone jest do nich zasilanie i przekazywane są obrazy z kamery. Aby było to możliwe, niezbędne są silniki o bardzo wysokiej mocy i jak najmniejszych wymiarach – podkreśla Regina Kilb.

Praca w kanale

Roboty kanalizacyjne mogą być wyposażone w bardzo zróżnicowane głowice robocze do automatycznego przeprowadzania napraw, które mogą eliminować zatory, skorupy i osady albo występy powstające wskutek przekrzywienia rur, np. przez frezowanie i szlifowanie. Wypełniają niewielkie dziury w ściance rury masą uszczelniającą, którą przewożą na sobie, lub wtykają w rurę korek uszczelniający. W robotach do rur o mniejszej średnicy głowica robocza ulokowana jest bezpośrednio na końcu podwozia, a w maszynach do większych rur znajduje się na końcu wysięg-

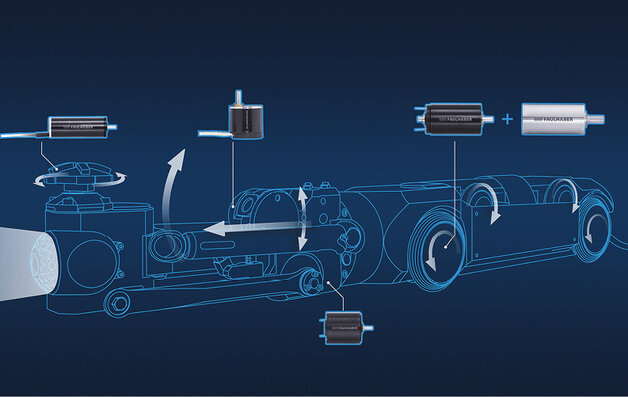

nika. W takim robocie kanalizacyjnym muszą być zatem realizowane cztery różne zadania napędowe: napędzanie kółek lub gąsienic, poruszanie kamerą, napędzanie narzędzi oraz poruszanie wysięgnikiem, który ustawia je w wymaganym położeniu. W niektórych modelach zainstalowany jest jeszcze piąty napęd – do regulacji ogniskowej obiektywu kamery.

Kamera musi mieć możliwość ruchu w trzech płaszczyznach, aby możliwe było obejrzenie wszystkiego pod jak najlepszym kątem. We wsporniku kamery nie ma zbyt dużo miejsca i dlatego właśnie tam potrzebne są niezwykle małe, ale pracujące z najwyższą precyzją silniki. W takim przypadku doskonale sprawdzą się płaskie i bardzo krótkie, bo mierzące zaledwie 12 mm, motoreduktory serii 1512...SR, a także większe modele z serii 2619...SR. Szeroka gama produktów Faulhaber obejmuje także silniki krokowe lub napędy bezszczotkowe o średnicy od 3 mm oraz odpowiednie przekładnie. – Biorąc pod uwagę ich wielkość, napędy te osiągają najwyższą możliwą sprawność oraz gęstość energii – mówi Regina Kilb.

Opór ciężkich kabli

Niewielkie wymiary silników odgrywają istotną rolę także w podwoziu, zwłaszcza w dobie dążenia do miniaturyzacji, która umożliwia wysyłanie urządzeń do rur o coraz mniejszej średnicy. Konstrukcja tych napędów jest inna: całe podwozie, każda oś lub każde kółko mogą być napędzane przez osobny silnik. Silniki te muszą nie tylko doprowadzić podwozie wraz z osprzętem do miejsca pracy, ale także wlec – oprócz kabli elektrycznych – ciężkie przewody pneumatyczne lub hydrauliczne.

Przy zasięgu 2000 m masa tych kabli może stawiać bardzo duży opór. – Dlatego napęd musi wytwarzać bardzo wysoki moment obrotowy. Ponadto w trakcie jazdy co chwilę napotyka się przeszkody. Przeciążenia przy pełnych obrotach występują zatem regularnie. Mogą temu podołać tylko bardzo solidne silniki i przekładnie. Do takich zastosowań zalecamy sprawdzony silnik z grafitowymi szczotkami komutatora 3557 z serii CR lub ze szczotkami komutatora z metali szlachetnych 2224 z serii SR oraz nowe przekładnie typu 20/1 R i 26/1 R. Silnik może być wyposażony w sworznie promieniowe, które stanowią zawieszenie i amortyzują siły działające podczas przeciążenia – mówi przedstawicielka firmy.

Silnik ramienia robota nie musi być tak silny, jak napęd obrotowy i ma więcej miejsca niż napęd do kamery. Wymagania wobec tego zespołu napędowego nie są tak wysokie jak wobec innych napędów robota kanalizacyjnego. – Do realizacji tej funkcji proponujemy bardzo szeroką gamę silników standardowych. Wśród nich są optymalne rozwiązania dla każdego wariantu – dodaje Regina Kilb.

Zespół napędowy o niewielkich wymiarach

Napędy narzędzi muszą z definicji dostarczać jak największą moc i odznaczać się małymi wymiarami, ponieważ w głowicy roboczej zawsze pozostaje mało miejsca. Do mocnego przytrzymywania lub wielogodzinnego frezowania potrzebne są z kolei silniki o szczególnie dużej sile, które bez problemów wytrzymują długi okres pracy. Ponadto muszą sprostać konkurencji, jaką stanowią napędy pneumatyczne i hydrauliczne. Ze względu na konstrukcję wytwarzają one większy moment obrotowy w warunkach panujących w kanalizacji niż jest to możliwe przy użyciu napędów elektrycznych.

Silnik elektryczny obywa się bez dodatkowego hydraulicznego lub pneumatycznego modułu napędowego oraz drogich i ciężkich przewodów. Potrzebuje jedynie kabla elektrycznego, który zawsze musi być podłączony. Osiągi tych silników stale rosną, w dużej mierze za sprawą know-how i ciągłych prac badawczo-rozwojowych prowadzonych przez inżynierów z firmy Faulhaber. – Przykładowo silnik typu 2057...BHS został skonstruowany z myślą o takich głowicach frezujących i rozpędza się do prędkości ponad 30 000 obr/min. To narzędzie odgrywa bardzo istotną rolę w remontach systemów typu rura w rurze, ponieważ zapewnia swobodny przepływ między rurą ochronną a główną – mówi Regina Kilb.

Rura w rurze

Obecnie w przypadku uszkodzenia rury kanalizacyjnej często nie wymienia się jej, lecz okłada od wewnątrz tworzywem sztucznym. W tym celu w rurę wciskana jest pod ciśnieniem powietrza lub wody rura z tworzywa sztucznego. Miękkie tworzywo sztuczne jest następnie naświetlane promieniami ultrafioletowymi, aby je utwardzić. Służą do tego specjalistyczne, wjeżdżające do rur roboty wyposażone w lampy o wysokiej mocy. Po wykonaniu pracy robot wielofunkcyjny z głowicą roboczą musi jeszcze zrobić wycięcia na boczne odgałęzienia rury. Jest to konieczne, ponieważ wcześniej wszystkie wloty i wyloty rury zostały zakryte wprowadzonym do niej przewodem elastycznym. W trakcie takiej pracy jeden otwór po drugim są frezowane w twardym tworzywie sztucznym, co może zająć wiele godzin. Trwałość i niezawodność silników gwarantują zachowanie ciągłości wykonywanych prac.

– Producenci robotów kanalizacyjnych mogą u nas znaleźć szeroką gamę produktów, aby wybrać odpowiedni silnik do realizacji różnych zadań w ramach tego typu prac. Dotyczy to zarówno mocy i sprawności, jak i wytrzymałości. Chętnie pomożemy też klientom potrzebującym pomocy w spełnieniu specyficznych wymogów, jeśli np. poruszanie kamerą wymaga równoległego ułożenia silnika i przekładni. Wraz z klientami tworzymy specjalne rozwiązania dostosowane do ich indywidualnych potrzeb. Takie produkty przyczyniają się do zwiększania zakresu robót kanalizacyjnych, które mogą być wykonywane pod ziemią bez angażowania ekip budowlanych – podsumowuje Regina Kilb.

FAULHABER POLSKA Sp. z o.o.

ul. Górki 7, 60-204 Poznań

tel. 61 278 72 53, fax 61 278 72 54

e-mail: info@faulhaber.pl

www.faulhaber.pl

source: Automatyka 10/2017