Napędy BLDC w zastosowaniach przemysłowych

Piotr Bazydło print

Rosnące wymagania stawiane napędom elektrycznym stosowanym w przemyśle wymuszają dość dynamiczny rozwój tej dziedziny. Pewne rozwiązania, ze względu na swoje cechy, zyskują na znaczeniu, a inne są wypierane. Do grona tych pierwszych z całą pewnością można zaliczyć silniki bezszczotkowe prądu stałego.

Podstawowymi czynnikami branymi obecnie pod uwagę przy opracowywaniu procesów wytwórczych są niezawodność działania oraz wysoka sprawność energetyczna. Każdy przestój związany z awarią jakiegoś komponentu generuje straty. Jeśli chodzi o napędy, silnik prądu stałego o klasycznej budowie (tzn. ze szczotkami) nie może być uznany za rozwiązanie sprzyjające ciągłości procesu wytwórczego. Zarówno łuk elektryczny, jak i siła tarcia, towarzyszące współpracy komutatora mechanicznego oraz szczotek, powodują stopniowe zużywanie się tych elementów i w konsekwencji konieczność częstej ich regeneracji bądź wymiany. Co więcej, iskrzenie powoduje m.in. straty energii, a zatem obniżenie sprawności urządzenia. Problemy te okazały się możliwe do wyeliminowania dzięki zastąpieniu silników komutatorowych bezszczotkowymi silnikami prądu stałego, znanymi jako silniki BLDC (ang. Brushless Direct Current), które nie mają szczotek oraz komutatora mechanicznego.

Historia

W przeciwieństwie do większości innowacyjnych rozwiązań technicznych, które przed osiągnięciem dojrzałości pozwalającej na ich szersze wykorzystanie wymagają wielu lat udoskonalania, pierwsze silniki BLDC (mimo licznych niedoskonałości) niemal natychmiast znalazły zastosowanie, również w branżach high-tech. Pierwszy ogólnodostępny model silnika BLDC powstał w 1962 r. i został określony mianem rewolucyjnego ze względu na brak wspomnianego już kłopotliwego mechanicznego komutatora. Dzięki temu od razu testowano je np. na robotach w celu sterowania w osiach pozycjonowania. Ponadto, ze względu na dobrą odporność na specyficzne warunki środowiskowe, pierwowzór używany był również w lotnictwie, a więc tam, gdzie właściwie nie ma miejsca na pomyłki. Ograniczenie zastosowań silników bezszczotkowych wynikało wówczas z małej generowanej przez nie mocy.

Przełom nastąpił około 1980 r., kiedy to wprowadzono na rynek magnesy trwałe. W połączeniu z wysokonapięciowymi tranzystorami pozwoliły one na znaczny wzrost mocy silnika BLDC. Badanie tego typu napędów stało się wówczas priorytetem wielu potentatów rynkowych i zaowocowało burzliwym rozwojem, którego efekty można obserwować od wielu lat. Jednak rozwój silników BLDC nie szedł w parze z ich wykorzystaniem, szczególnie w przemyśle. Mimo dużej żywotności, koszt elektroniki niezbędnej do sterowania silnikiem bezszczotkowym okazywał się zbyt wysoki, w związku z czym bardziej ekonomicznym wyborem były wciąż silniki z komutatorem mechanicznym.

Malejące ceny elementów elektronicznych (np. tranzystorów MOSFET) oraz gotowych rozwiązań sterowników współpracujących z silnikami BLDC spowodowały nową falę zainteresowań napędami tego typu, dzięki czemu zrodziły się kolejne pomysły na wdrożenie ich w nowoczesnych aplikacjach przemysłowych.

BLDC – podstawowe informacje

Podział

Ze względu na różnorodność rozwiązań, trudno jednoznacznie określić właściwy podział bezszczotkowych silników prądu stałego. Podstawowa klasyfikacja wynika z liczby uzwojeń silnika oraz z faktu obecności czujnika położenia wirnika. Wyróżniamy silniki dwufazowe, trójfazowe, czterofazowe i pięciofazowe.

Dodatkowe podziały:

- ze względu na rodzaj zasilania uzwojeń:

– unipolarne,

– bipolarne,

- ze względu na konstrukcję wirnika:

– wewnętrzny,

– zewnętrzny,

- ze względu na liczbę biegunów wirnika.

Różnice wynikające z tych podziałów zostaną przedstawione w dalszej części artykułu.

Budowa i sposób działania

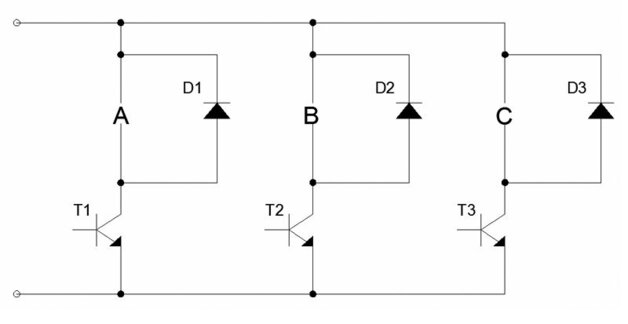

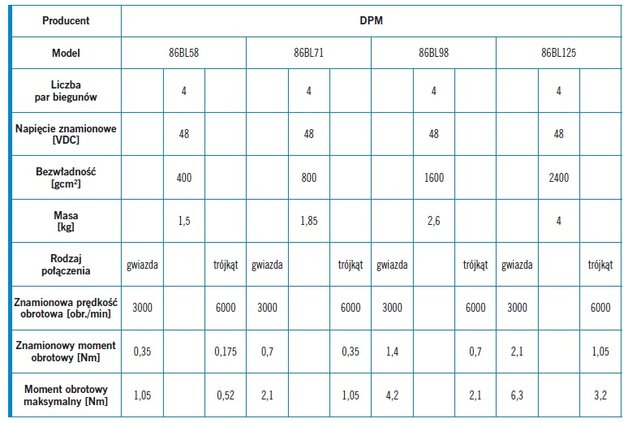

Podstawowymi elementami wyróżniającymi silniki bezszczotkowe są: nieruchomy, uzwojony stojan oraz magnesy trwałe. Jest to konstrukcja odwrotna do silnika szczotkowego, gdzie przeważnie uzwojony jest wirnik. Rolę mechanicznego komutatora spełnia układ elektroniczny generujący sygnał sterujący w zamkniętej pętli sprzężenia zwrotnego, zależny od położenia wirnika względem uzwojeń. W celu uzyskania informacji o położeniu wirnika używa się enkoderów hallotronowych, elektromagnetycznych lub optoelektronicznych, jednak najczęściej stosowane są czujniki Halla. Warto wspomnieć, że można spotkać również silniki BLDC niewyposażone w sensor odpowiedzialny za sprzężenie zwrotne. Odpowiednik komutatora mechanicznego, nazywany często komutatorem elektronicznym, łączy odpowiednie uzwojenia z zasilaniem za pomocą łączników tranzystorowych. W celu uzyskania jak najlepszej sprawności, rozmieszczenie cewek uzwojeń powinno być równomierne, tzn. powinny one dzielić kąt 360° na równe części. Przykładowo optymalne rozmieszczenie faz dla silnika trójfazowego wynosi 120°. W związku z tym, że tego typu silniki są najczęściej stosowane, to na ich przykładzie zostanie omówione działanie i uproszczony system sterowania.

Warto zauważyć, że silniki te należą do silników synchronicznych ze względu na jednakową prędkość wirowania wirnika oraz pola magnetycznego, wytwarzanego przez uzwojenia stojana. Wirnik silnika BLDC ma parzystą liczbę naprzemiennie rozmieszczonych biegunów N i S. Z biegiem czasu stosowanie klasycznego rozwiązania w postaci magnesów ferrytowych było stopniowo wypierane przez stopy charakteryzujące się mniejszą masą, a co za tym idzie mniejszym momentem bezwładności. W przypadku silnika trójfazowego liczba biegunów magnetycznych stojana jest wielokrotnością liczby trzy. Liczba biegunów, zarówno stojana, jak i wirnika, znacząco wpływa na zachowanie i działanie silnika. Jednym z podstawowych parametrów, który jest bezpośrednio związany z liczbą biegunów, jest krok silnika. Przy wyborze napędu warto pamiętać, że liczba faz wpływa bezpośrednio na tętnienia momentu obrotowego ze względu na inne przesunięcie w fazie. Im więcej faz silnika, tym mniejsze tętnienia. Jednym ze sposobów niwelacji tętnień jest właśnie zwielokrotnienie liczby uzwojeń stojana oraz zwiększenie liczby biegunów wirnika. Przykładowe działanie i uproszczony sposób sterowania zostanie omówiony dla trójfazowego silnika BLDC, ze względu na fakt, iż jest to obecnie najbardziej powszechne rozwiązanie.

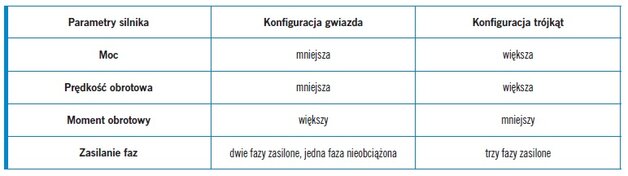

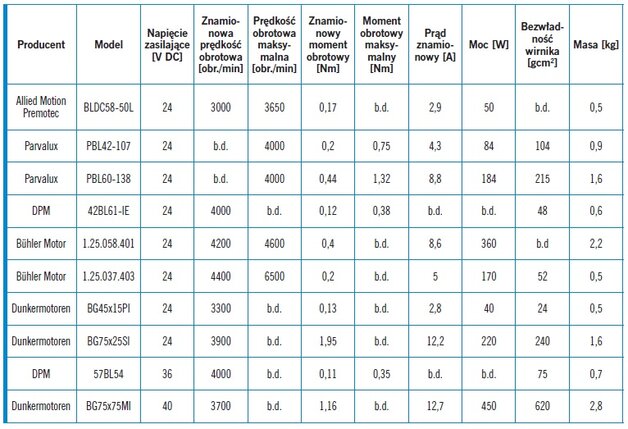

Podobnie, jak w szczotkowym silniku prądu stałego, uzwojenie stojana dla napędu trójfazowego może zostać połączone w trójkąt lub gwiazdę. Porównanie obu tych konfiguracji zostało zamieszczone w tab. 1.

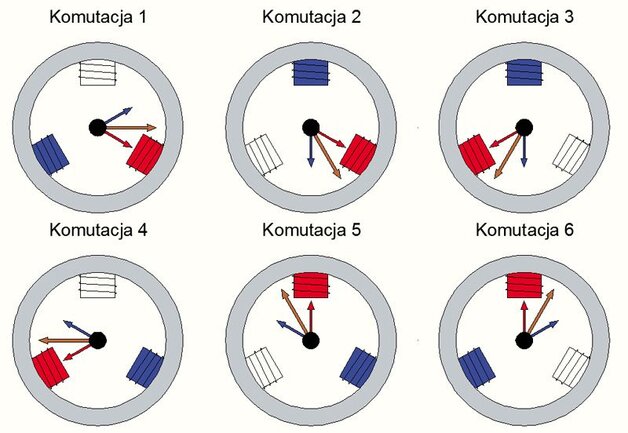

Ruch silnika występuje, gdy na stojanie zostanie wytworzone pole elektromagnetyczne wirujące wokół osi silnika. Aby tego dokonać, należy użyć odpowiedniego dla ruchu algorytmu sterowania komutacją silnika. W uproszczeniu, za pomocą łączników tranzystorowych, należy podać zasilanie na uzwojenia w określonej sekwencji. Zadanie to realizowane jest za pomocą kolejnych kombinacji bitów.

Należy pamiętać, że przy połączeniu uzwojenia w gwiazdę, prąd może płynąć jednocześnie tylko przez dwie fazy, trzecia powinna pozostać nieobciążona. W przeciwnym przypadku dojdzie do zwarcia źródła zasilania.

Sposób działania powszechnie stosowanej komutacji sześciostopniowej pokazano na rys. 2.

Sterowanie unipolarne i bipolarne

Jednym z istotnych czynników wpływających na sterowanie trójfazowym silnikiem BLDC jest rodzaj zasilania uzwojeń. Wyróżnia się dwie klasyczne metody sterowania: unipolarne oraz bipolarne.

W sterowaniu unipolarnym, w danym momencie funkcję regulacyjną pełni jeden tranzystor. Zaletą tego rozwiązania jest uproszczony układ elektroniczny, natomiast wadą – nierówna częstotliwość przełączania.

W sterowaniu bipolarnym dwa przewodzące aktualnie tranzystory elektronicznego układu zasilania pełnią funkcję regulacyjną. W tym przypadku plusem jest jednakowa częstotliwość przełączania. Minusem jest wielkość strat sterowania.

Należy pamiętać, że w przypadku sterowania unipolarnego sekwencja składa się z trzech bitów, a w przypadku sterowania bipolarnego – z sześciu.

Konstrukcja wirnika

W konstrukcji bezszczotkowych silników prądu stałego występują dwa warianty położenia wirnika: zewnętrzny oraz wewnętrzny. Główną różnicą wynikającą ze sposobu umiejscowienia wirnika są cechujące silnik momenty obrotowe i momenty bezwładności. Wirnik wewnątrz uzwojenia wytwarza mniejszy moment obrotowy, ale jednocześnie jego bezwładność jest również mniejsza, dzięki czemu stosunkowo łatwo zmieniać jego prędkość obrotową (gwałtowne przyspieszanie, gwałtowne hamowanie), co jest szczególnie istotne w zastosowaniach wymagających dynamiki. Jeśli ważniejsze jest utrzymywanie możliwie stałej prędkości obrotowej, wirnik zewnętrzny o dużym momencie bezwładności sprawdzi się dużo lepiej. Obszarem zastosowania, który szczególnie przychodzi tu na myśl są podajniki, zwłaszcza taśmowe, poruszające się ze sporą prędkością. Dzięki tej konstrukcji stabilizacja prędkości obrotowej przy zmiennym obciążeniu będzie na znacznie wyższym poziomie niż w przypadku wirnika wewnętrznego. Może to mieć szczególny wpływ chociażby na synchronizację zautomatyzowanych systemów produkcyjnych w przemyśle (np. spożywczym), w automatyzacji montażu lub w coraz bardziej popularnym ważeniu automatycznym (dynamicznym).

Silniki BLDC bez czujników położenia wirnika

Większość silników BLDC ukierunkowanych na zastosowanie w przemyśle jest wyposażona w hallotrony, dzięki czemu praca napędu odbywa się w układzie ze sprzężeniem zwrotnym. Okazuje się, że sterowanie bezszczotkowym silnikiem z nieprzewidzianymi w konstrukcji czujnikami położenia wirnika może być całkiem efektywne przy prowadzeniu z uwzględnieniem siły przeciwelektromotorycznej BEMF (ang. Back Electromotive Force), która wzrasta wraz ze wzrostem liczby obrotów silnika. Wyróżnia się również drugą metodę sterowania bezczujnikowego, polegającą na szacowaniu i przewidywaniu pozycji wirnika za pomocą nieokreślonych ściśle parametrów silnika oraz napięcia i prądu. Wymaga ona jednak skomplikowanego systemu obliczeniowego, przez co jest zdecydowanie mniej powszechna od poprzednio opisanego sposobu. Podstawowa zaleta to brak czujników Halla, dzięki czemu zmniejszane są gabaryty silnika oraz koszty napędu. Co więcej, prawidłowa praca hallotronów jest ograniczona wpływem temperatury, tak więc poszerzamy możliwości związane z zastosowaniem w specyficznych warunkach środowiskowych. Wadą, o której warto pamiętać jest utrudnione sterowanie, zwłaszcza przy małych prędkościach obrotowych (wtedy, kiedy BEMF jest stosunkowo niskie). Ponadto nagłe zmiany obciążenia mogą negatywnie wpłynąć na sterowanie, które wymknie się spod kontroli. Praktyka pokazuje, że przedsiębiorcy często korzystają z rozwiązań opartych na oczujnikowanym napędzie, a silniki bez czujników ewentualnie stosuje się tam, gdzie nie jest wymagany duży moment rozruchowy (np. pompy).

Cechy silników bezszczotkowych

Zalety

Po zapoznaniu z elementarnymi zagadnieniami związanymi z silnikami BLDC, należy skupić się na czynnikach decydujących o coraz większym zapotrzebowaniu na tego typu urządzenia. Wyjątkowo długa lista zalet sprawia, że zainteresowanie napędami bezszczotkowymi w zastosowaniach przemysłowych systematycznie rośnie.

Brak szczotek – niezawodność

Pierwszym skojarzeniem, jakie przychodzi na myśl, po braku łuku elektrycznego wynikającego z pracy komutatora mechanicznego i szczotek, jest znacznie wydłużona żywotność napędu. Nic dziwnego, że przy zakupie urządzenia wyposażonego w silnik BLDC uzyskuje się coraz dłuższe okresy gwarancyjne (gwarancja często nie obejmuje zużycia łożysk). Oczywiście jest to bardzo istotny, o ile nie najważniejszy atut, jednak nie wolno zapominać o innych walorach wynikających z użycia komutatora elektronicznego.

Wysoka sprawność

Współpraca szczotek i komutatora jest jednym z czynników powodujących straty sprawności. Silniki bezszczotkowe charakteryzują się znacznie wyższą sprawnością w porównaniu do zwykłych silników DC. W niektórych rozwiązaniach parametr ten sięga nawet 95 %.

Praca w środowisku łatwopalnym/zagrożonym wybuchem

Ze względu na brak iskry towarzyszącej silnikom szczotkowym, większość elektrycznych napędów bezszczotkowych jest przystosowana do pracy w specyficznych warunkach, szczególnie takich, gdzie występuje ryzyko zaprószenia ognia. Toruje to drogę do zastosowań w gałęziach przemysłu, w których standardowe silniki prądu stałego bywały rzadkim gościem i umożliwia pracę silnika w pobliżu układów, gdzie czynnikiem roboczym jest olej.

Cicha praca

Kolejnym ważnym atrybutem silników BLDC jest niskie natężenie hałasu. Pozwala to na łatwiejsze dostosowanie się do norm dotyczących tego parametru strefy roboczej oraz znacznie ułatwia pracę w otoczeniu stanowiska pracy wyposażonego w dany silnik.

Precyzyjna regulacja prędkości obrotowej w szerokim zakresie

Jest to kolejna zaleta, szczególnie w przypadku silników wyposażonych w czujnik położenia wirnika oraz obsługiwanych przez zaawansowany modułowy sterownik. Zaleta ta jest szczególnie istotna w przypadku maszyn i aplikacji wymagających dokładnego pozycjonowania w osiach ruchomych, np. obrabiarkach sterowanych numerycznie lub robotach przemysłowych.

Przykładowo napęd osiągający 4000 obr./min i możliwość regulacji w zakresie 3–100 % jest standardem, dzięki czemu silniki BLDC zaczynają wypierać silniki krokowe w coraz większej liczbie aplikacji.

Stosunek momentu do masy

Wysoki stosunek momentu obrotowego do masy jest bez wątpienia wyjątkową właściwością. Ze względu na niewielkie wymiary omawianych napędów, osiągane są duże wartości gęstości mocy.

Niski poziom zakłóceń elektrycznych

Brak komutatora mechanicznego zmniejsza poziom zaburzeń radioelektrycznych, mniejsze jest też ryzyko zaburzeń pracy innych podzespołów elektronicznych pracujących w pobliżu silnika.

Mały moment bezwładności i wysoki moment rozruchowy

Dotyczy to szczególnie silników z wirnikiem wewnętrznym i pozwala na gwałtowne zmiany prędkości obrotowej oraz szybki start.

Niski koszt silnika

Uproszczona budowa oraz spadek cen materiałów (chociażby magnesów trwałych) powoduje, że same silniki, a często również silniki z wbudowanym układem sterowania, można zakupić po bardzo atrakcyjnej cenie.

Jak widać, bezszczotkowe silniki prądu stałego charakteryzują się unikatowymi właściwościami, których na próżno można szukać w szczotkowych konstrukcjach. Na uwadze należy mieć również fakt, że wymienione wyżej plusy nie są wszystkimi możliwymi, a jedynie kilkoma wybranymi z szerokiej gamy atutów.

Wady

Silniki BLDC nie są pozbawione wad, w związku z tym nie mogą całkowicie zdominować innych napędów elektrycznych. Wady te zostały omówione poniżej.

Tętnienia momentu elektromagnetycznego

Im mniej faz silnika BLDC, tym większe tętnienia momentu elektromagnetycznego. Jest to związane z mniejszym kątem przesunięcia w fazie. Tętnienia te mogą wywoływać duże wibracje podczas pracy przy obciążeniu, a to prowadzi do braku stabilizacji prędkości obrotowej. Ich wielkość może być jednak redukowana przez zwielokrotnianie uzwojeń stojana oraz zwiększanie liczby biegunów magnetycznych, ale wiąże się to ze wzrostem kosztów i bardziej złożonym sterowaniem.

Koszty związane z zaawansowanym sterowaniem

Znaczna liczba produkowanych obecnie silników ma zintegrowany układ elektroniczny odpowiedzialny za sterowanie, ale pozwalają one na niezbyt skomplikowane prowadzenie silnika i nie zawsze gwarantują osiągnięcie optymalnych parametrów napędu. W bardziej wymagających aplikacjach należy stosować zewnętrzne moduły sterowania, co wiąże się z dodatkowymi kosztami.

Kontrola położenia wirnika

Co prawda metoda BEMF jest konsekwentnie rozwijana i kładziony jest duży nacisk na jej usprawnianie, jednak wciąż brakuje ogólnodostępnych produktów pozwalających na podobnie wydajne sterowanie silnikiem BLDC, jak w przypadku silnika z enkoderami (w silnikach trójfazowych zwykle występują trzy czujniki Halla). Odnosi się to szczególnie do zastosowań stricte przemysłowych, gdzie wymagany jest precyzyjny ruch przy małych prędkościach obrotowych lub spodziewane są nagłe zmiany obciążenia.

W przeciwieństwie do silników szczotkowych, lista zalet ich bezszczotkowych braci jest wyraźnie dłuższa od wykazu wad. Świetne parametry energetyczne tych silników oraz oszczędności wynikające z ich niezawodności sprawiają, że mimo stosowania kosztownych i zaawansowanych elektronicznie układów sterowania, koszt inwestycji związanej z ich instalacją zwraca się dość szybko.

Zastosowanie

Liczba zastosowań silników bezszczotkowych rośnie z zawrotną szybkością. Pierwszą zdominowaną przez nie dziedziną były podzespoły komputerowe, np. CD-ROM, dysk HDD czy wentylator. Umożliwiło to łatwy dostęp do tego rodzaju silników elektronikom hobbystom, co w pewien sposób wpłynęło na rosnącą popularność i wykorzystanie ich np. w modelarstwie. Szczególnym zainteresowaniem w tej grupie cieszy się sterowanie BLDC metodą BEMF przy wykorzystaniu mikrokontrolerów. Co więcej, notuje się coraz większą liczbę urządzeń codziennego użytku wyposażonych w te właśnie napędy, np. sprzęt AGD lub elektronarzędzia.

Postęp związany z zaawansowaniem i jednoczesnym spadkiem cen sterowników pozwolił na ich skuteczne implementowanie w pojazdach elektrycznych (samochody hybrydowe, Segway), medycynie i wreszcie w szeroko pojętym przemyśle. Przykładami przemysłowych zastosowań silników bezszczotkowych są:

- HVAC (ang. Heating, Ventilation, Air Conditioning) – urządzenia związane z kontrolą warunków środowiskowych, wykorzystujące sprężarki zaopatrzone w silniki BLDC – istotne dla produkcji prowadzonej w specyficznych warunkach środowiskowych.

- Technologie produkcyjne (obrabiarki CNC) – coraz częściej korzysta się z bezszczotkowych napędów do sterowania osiami maszyn technologicznych.

- Pompy – w tym przypadku silnik wymaga dobrej szczelności. Spotyka się rozwiązania ze stopniem ochrony IPx6, czyli ochroną przed silnym strumieniem wody lub zalewaniem z dowolnego kierunku.

- Podajniki taśmowe – dziedzina warta dodatkowej uwagi. Stosowanie silników BLDC do napędzania taśmy jest bardzo ciekawym i efektywnym rozwiązaniem, szczególnie wtedy, kiedy priorytetem jest wydajna produkcja. Poza osiągnięciem bardzo dobrego wyniku pod względem liczby przeniesionych produktów w określonej jednostce czasu, można zapewnić również regularność ich dostarczania, niekiedy pomijaną w rozważaniach. Ma to ogromne znaczenie w przypadku automatycznych lub zrobotyzowanych stanowisk, np. sortujących. Użycie napędu z odpowiednio niską wartością tętnień momentu elektromagnetycznego poprawia również aspekty metrologiczne, np. przy bezdotykowych pomiarach wymiarów przedmiotu lub pomiarach masy w trakcie przemieszczania przedmiotu.

- Układy chłodzące – kolejne zespoły wymagające niezawodnej pracy napędu. Nagła przerwa w chłodzeniu może zakończyć się awarią całej linii technologicznej ze względu na uszkodzenie jednego z jej elementów. Wiąże się to ze znacznymi stratami materialnymi.

- Roboty przemysłowe – precyzja regulacji prędkości obrotowej w szerokim jej zakresie plus wysoki moment rozruchowy i mały moment bezwładności sprzyjają dokładności i powtarzalności ruchów ramion robotów przemysłowych i prowadzi do wykorzystywania silników bezszczotkowych w robotach wykonujących zarówno proste operacje manipulacyjne (np. przenoszenie obiektów), jak i bardziej skomplikowane, do których można zaliczyć spawanie konstrukcji o skomplikowanych kształtach.

Wymienione wyżej przykłady stanowią jedynie wycinek możliwych zastosowań silników BLDC, a duża konkurencja na rynku prowadzi do przełamywania kolejnych barier i w konsekwencji do poszerzania zakresu gałęzi przemysłu, w których te silniki występują.

Kierunki rozwoju

W kwestii przyszłego rozwoju bezszczotkowych silników pewni możemy być dziś jednego. Producenci bezsprzecznie będą nadal dążyć do opracowania sterowania, które sprawi, że napędy bez czujnika położenia wirnika będą tak samo efektywne, jak te z czujnikami. Dalsze zmniejszenie gabarytów tych silników obniży koszty wdrożenia nowych napędów do fabryk. Niewykluczone, że już niedługo dostępne będą sterowniki, które pozwolą na sterowanie za pomocą BEMF w całym zakresie prędkości obrotowych silnika. Obecnie mówi się jedynie o sterownikach, które przed występowaniem sygnału BEMF (czyli przed osiągnięciem odpowiedniej wartości prędkości obrotowej) określają położenie wirnika na podstawie jego wpływu na indukcyjność cewek stojana. Podejście to nie daje jeszcze pełnych możliwości kontrolnych, jednak pozwala już na operowanie w coraz szerszych zakresach regulacji (w dodatku niezależnie od obciążenia silnika), co daje pewne nadzieje na rozwiązanie wieloletniego problemu.

Istnieje też wiele ciekawych koncepcji związanych nie tyle z modernizacją samego napędu, a wykorzystaniem go do nietypowych rozwiązań. Jednym z takich pomysłów jest użycie BLDC jako alternatorów pełniących funkcję rozrusznika w motoryzacji.

Przegląd silników

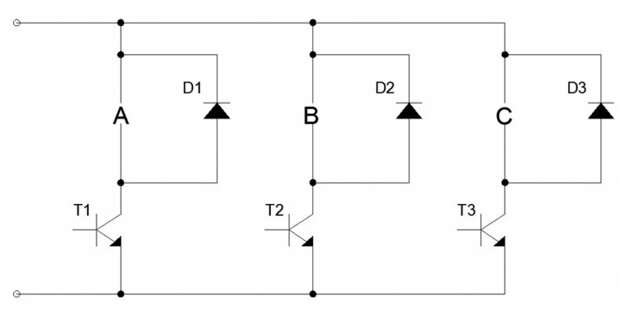

W tab. 2. i 3. zestawiono parametry kilku przykładowych silników BLDC dostępnych na polskim rynku.

Przeglądając te tabele należy zwrócić uwagę nie tylko na parametry silników, ale też na ich dodatkowe funkcje. Przed zakupem warto zapoznać się z dokładnymi możliwościami oferowanymi przez dany model.

Ciekawym rozwiązaniem są silniki z możliwością wyboru połączenia gwiazda/trójkąt. Porównując właściwości silników przedstawionych w tab. 3. warto zwrócić uwagę na tab. 1.

Sterowniki

Wiele silników dysponuje zintegrowanym z nimi układem sterowania. Niestety, przeważnie działają one w prosty sposób i nie oferują klientowi niczego poza zwyczajną regulacją obrotów silnika. Rozbudowa o zewnętrzne układy sterowania, tj. gotowe moduły lub mikroprocesory, których zaletą jest możliwość wprowadzania własnych modyfikacji, pozwala często na wprowadzenie dodatkowych funkcji i zapewnia bardziej wydajną pracę silnika. Poniżej opisano kilka podstawowych możliwości dwóch przykładowych sterowników.

SIB195

Regulacja obrotów za pomocą tego sterownika odbywa się przy użyciu sygnału analogowego w zakresie 0–10 V. Wejścia cyfrowe DIR i ENABLE służą do określania odpowiednio kierunku obrotów napędu oraz zezwolenia na pracę. Możliwa jest kontrola poprzez magistralę Modbus-RTU RS-485. Regulacja zachodzi poprzez regulator PID wykorzystujący wartość zwrotną położenia wirnika z czujników Halla.

Parvalux PBLCB60-138-24

Zawiera sześć tranzystorów MOSFET. Wykorzystując sprzężenie zwrotne z hallotronów może utrzymać stałą prędkość obrotową nawet przy zmianach obciążenia. Jest zbudowany na aluminiowej podstawie z dołączonym do niej radiatorem. Sterowanie za pomocą sygnału analogowego w zakresie 0–10 V lub potencjometru. Możliwa zmiana kierunków obrotu silnika.

Podsumowanie

Porównując właściwości silników bezszczotkowych z silnikami szczotkowymi można dojść do wniosku, że postęp, jaki został poczyniony w ostatnich latach, zdecydowanie wyniósł silniki BLDC na wyżyny i zaowocował zwiększonym ich zastosowaniem w aplikacjach przemysłowych. Na bieżąco można śledzić urozmaicany zakres ofert z nimi związanych, a jednocześnie spodziewać się po producentach kolejnych działań mających na celu tworzenie jeszcze doskonalszych napędów. Może się okazać, iż obecny moment jest najlepszym z możliwych na zainteresowanie się tego typu napędami, tak aby być dobrze przygotowanym na użycie bezszczotkowego silnika, gdy już całkowicie zdominuje on rynek silników prądu stałego.

Piotr Bazydło

Przemysłowy Instytut Automatyki

i Pomiarów PIAP