Serwonapędy w automatyce przemysłowej i robotyce

Tadeusz Goszczyński - PIAP print

Różne rozwiązania serwonapędów stosowane są w automatyce przemysłowej, w maszynach i liniach produkcyjnych, najczęściej do realizowania dokładnie kontrolowanego ruchu obrotowego. Serwonapęd zawiera trzy podstawowe elementy pracujące w pętli sprzężenia zwrotnego: sterownik, silnik i enkoder. W artykule skupiono się na przedstawieniu różnych rozwiązań sterowników i silników, zależnie od przeznaczenia serwonapędu.

Serwonapędy to układy wykonawcze stosowane w automatyce, które służą do realizowania ruchów obrotowych (lub rzadziej liniowych) w aplikacjach, w których wymagane jest pozycjonowanie, oraz w tych zastosowaniach napędów, gdzie konieczne jest precyzyjne przemieszczanie między różnymi położeniami, sterowanie przy bardzo małych prędkościach lub występuje duża dynamika ruchu.

Serwonapędy pracują w zamkniętej pętli sprzężenia zwrotnego, i poza sterownikiem i silnikiem wykorzystują enkodery (lub rezolwery bądź tachometry) jako element sprzężenia zwrotnego. Zadaniem serwosterownika jest takie sterowanie serwosilnikiem (na podstawie danych z enkodera), aby uzyskać wymagany efekt, np. przemieszczenie wału silnika o konkretny kąt, uzyskanie zadanej liczby obrotów lub żądanej prędkości wału silnika. Przy zastosowaniu enkodera o wysokiej rozdzielczości monitorowane jest precyzyjnie aktualne położenie wirnika silnika. Dzięki temu (np. podczas nagłych zmian obciążenia) układ sterowania dokonuje kompensacji pozycji wału, zapobiegając tym samym utracie synchronizacji przez silnik. W zależności od zastosowanej metody regulacji silnik może utrzymywać zadaną pozycję lub prędkość obrotową niezależnie od takich zakłóceń, jak zmiana obciążenia wału silnika, czy spadek napięcia zasilania. W prostych układach sterowanie napędu odbywa się za pomocą wejścia napięciowego lub sygnałów typu krok/kierunek. Nowoczesne serwosterowniki posiadają interfejsy komunikacyjne. Umożliwiają one szybką komunikację z jednostką nadrzędną lub taką wymianę informacji między nimi, która pozwala na synchroniczną pracę wielu serwosilników. W mniejszych napędach często sterownik wbudowany jest w silnik lub zamontowany na nim. Natomiast silniki o większych mocach są na ogół dodatkowo wyposażane w układy hamulca elektromagnetycznego.

Podstawowa architektura systemu sterowania ruchem zawiera:

- sterownik ruchu, który generuje wartości nastaw i zamyka pętle sprzężenia zwrotnego od pozycji lub szybkości,

- wzmacniacz przekształcający sygnał kontrolny sterownika ruchu na prąd lub napięcie o wartości potrzebnej dla silnika,

- element wykonawczy – najczęściej silnik elektryczny, ale także pompa hydrauliczna, cylinder powietrza, napęd liniowy,

- jeden lub więcej czujników do sprzężenia zwrotnego, np. enkoder optyczny, rezolwer lub element z efektem Halla do przekazania informacji zwrotnej o położeniu lub szybkości ruchu,

- mechaniczne elementy do przekształcania ruchu elementu wykonawczego na ruch pożądany, takie jak: przekładnie, łożyska obrotowe i liniowe, śruby kulowe.

Kompletna oferta produktów w zakresie techniki serwonapędów zawiera ponadto sterowniki PLC, komputery przemysłowe, karty komunikacyjne do sieci przemysłowych i pakiety oprogramowania.

Serwosilniki

Serwosilnikiem może być bezszczotkowy silnik synchroniczny prądu zmiennego z magnesami trwałymi na wirniku, z wbudowanym enkoderem. Tam zaś, gdzie dostępne jest tylko napięcie stałe, stosuje się bezszczotkowe silniki prądu stałego. Wykorzystywane są często silniki krokowe, w których impulsowe zasilanie prądem powoduje, że jego wirnik nie obraca się ruchem ciągłym, lecz wykonuje za każdym razem ruch obrotowy o ściśle ustalonym kącie. Dzięki temu kąt obrotu wirnika jest ściśle zależny od liczby dostarczonych impulsów prądowych, a prędkość kątowa wirnika jest dokładnie równa częstotliwości impulsów pomnożonej przez wartość kąta obrotu wirnika w jednym cyklu pracy silnika. Kąt obrotu wirnika pod wpływem działania jednego impulsu ma zwykle wartość od kilku do kilkudziesięciu stopni.

Serwosilniki AC o wysokiej precyzji sterowania

Przykładem serwosilników przeznaczonych do sterowania precyzyjnymi urządzeniami jest seria Unimotor FM firmy Control Techniques. Są to wysokowydajne bezszczotkowe serwosilniki prądu przemiennego. Kod „FM” oznacza silnik elastyczny (ang. flexible motor), czyli zaprojektowany do pracy w wielu zastosowaniach. Silniki są dostępne w 7 wymiarach kołnierza, z różnymi wariantami mocowania, długości silnika i sprzężeń zwrotnych. Przeznaczone są one do urządzeń produkcyjnych, w których wymagana jest wysoka precyzja i/lub duża dynamika ruchu.

Typowe zastosowania obejmują: maszyny o dużych prędkościach pracy, aplikacje ucinaczy typu latające piły i wirujące noże, urządzenia do podnoszenia i układania ładunków, transportu materiału, maszyny drukarskie czy włókiennicze. Unimotor FM umożliwiają stosowanie różnych urządzeń sprzężenia zwrotnego. W celu podniesienia rozdzielczości można wybrać sprzężenie sin/cos. Silniki ze sprzężeniem rezolwerowym są przystosowane do pracy w środowiskach ekstremalnych. Dzięki dużej wartości momentu szczytowego można stosować mniejsze silniki w takich aplikacjach, gdzie wartość skuteczna momentu jest niska, a maksymalny moment obrotowy duży. Wentylator zewnętrzny z silnikiem i specjalną obudową stanowi jeden podzespół. Poprawne dopasowanie bezwładności silnika do bezwładności obciążenia oraz uzyskanie właściwej stabilności systemu umożliwiają wersje o większej bezwładności wału. Ponadto hamulec mechaniczny może być zintegrowany z silnikiem. W ofercie są też dostępne wersje z hamulcem postojowym i specjalnym hamulcem o wysokiej energii rozpraszania. Standardowy stopień ochrony to IP65, natomiast opcjonalnie jest dostępna wersja przeciwwybuchowa ATEX.

Serwosilniki z automatyczną identyfikacją

Specjalną cechą niektórych serwosilników jest możliwość ich automatycznej identyfikacji przez serwosterownik i samoczynnego sprawdzenia prawidłowości połączenia silnika z napędem, co znacznie skraca czas uruchomienia systemu. Cecha ta jest stosowana np. w bezszczotkowych serwosilnikach Kinetix firmy Rockwell Automation działających z wykorzystaniem Smart Motor Technology i obejmującej kilka serii przeznaczonych dla różnych zastosowań.

W silnikach MP-Series o małej bezwładności zmniejszone są wymiary silnika przy jednoczesnym zachowaniu dużego momentu obrotowego dla systemów o dużej mocy, wymagających precyzyjnej regulacji. Zastosowano tu system sprzężenia zwrotnego o rozdzielczości 2 mln impulsów na obrót i możliwość zastosowania sprzężenia zwrotnego z koderem absolutnym, co pozwala na wyeliminowanie procedur bazowania. Uzyskano w nich szybkość 5000 obr/min i szeroki zakres momentu obrotowego. Wykorzystywane są one m.in. w systemach automatycznego montażu elementów elektronicznych.

Serwosilniki do pakowania żywności

Silniki MP-Series Food Grade łączą w sobie charakterystyczne cechy serwosilników MP-Series o niskiej inercji z elementami specjalnie zaprojektowanymi do takich zastosowań jak pakowanie żywności i napojów. Użyto w nich systemu sprzężenia zwrotnego o wysokiej rozdzielczości wraz z koderem absolutnym w wykonaniu specjalnym. Silniki te spełniają wymagania stawiane urządzeniom do produkcji żywności, mają osłony oraz zamknięcia odporne na korozję. Do ich czyszczenia można stosować środki chemiczne. Spełniają wymagania IP66 i IP67, dotyczące mycia pod niskim ciśnieniem i zabezpieczenia przed przypadkowym wyciekiem. Trwała, dwustronna powłoka epoksydowa, zamknięcia ze stali nierdzewnej i rodzaj używanych smarów dostosowane są do wymienionych wymagań. Aplikacje z tymi serwosilnikami realizują m.in. udoskonalone techniki plombowania opakowań z żywnością. Silniki MP-Series ze stali nierdzewnej zostały zaprojektowane z myślą o zaspokojeniu zapotrzebowania na urządzenia pracujące z zachowaniem wymogów higienicznych (IP66, IP67 i IP69K). Można do nich stosować systemy myjące z użyciem silnie żrących środków do mycia pod ciśnieniem 1200 psi. Mają gładką, cylindrycz ną obudowę ze stali nierdzewnej, pokrytą pasywną powłoką. Silnik jest fabrycznie plombowany i testowany pod kątem szczelności. Stosowane są one do krojenia żywności i napełniania nią pojemników. Silnik i przekładnia w serwosilnikach MP-Series Integrated Gear umieszczone są w jednej obudowie, co zmniejsza masę i wymiary całego zespołu. Silniki te są doskonałym rozwiązaniem do zastosowań, w których istotny jest wysoki moment obrotowy i niska prędkość, gdyż mają dużą wydajność momentu obrotowego i opcje wykonań do wielu przełożeń. Stosowane są one w robotyce i w specjalistycznych urządzeniach produkcyjnych.

Serwosterowniki

Sterownikiem serwonapędu jest najczęściej specjalizowane urządzenie do sterowania serwosilnikami, które pozwala na regulację prędkości oraz położenia kątowego wału silnika. Przykładem serwosterownika uniwersalnego jest Beckhoff AX2000 – jednoosiowy serwosterownik o prądzie wyjściowych od 3 do 75 A, ma on wbudowany filtr EMC i rezystor balastowy małej mocy. AX2500 to układy wieloosiowe – mają od 2 do 8 osi, sterowanych z jednego modułu bazowego. Stopnie wyjściowe mogą dostarczać prąd o natężeniu od 3 do 6 A. Wszystkie te serwosterowniki można skonfigurować za pomocą tego samego oprogramowania. AX2000 i AX2500 są układami cyfrowymi, ale umożliwiają też sterowanie analogowe z poziomu listwy zaciskowej, poprzez We/Wy analogowe. Mogą pracować jako autonomiczne sterowniki ruchu, realizując proste zadania. Jednak ich możliwości wykorzystuje się w pełni dopiero przy sterowaniu cyfrowym. Podłączenie do nadrzędnego sterownika odbywa się za pośrednictwem jednego z 4 protokołów i pozwala na przejęcie pełnej kontroli nad serwonapędem. Dzięki zastosowaniu 32-bitowego mikrokontrolera uzyskano czasy próbkowania 62,5 μs oraz możliwość zamknięcia wewnętrznej pętli pozycjonowania w czasie 250 μs.

Technologie zdecentralizowanych serwonapędów

Tam, gdzie instalacja automatyki jest bardzo rozległa i odległości między wieloma serwonapędami są duże, ich układy sterowania są często wbudowane na silnikach i łączone ze sobą za pomocą magistrali przemysłowej. Takie zdecentralizowane serwonapędy typu 930K fluxxtorque opracowała firma Lenze. Przeznaczono je do wykorzystania w aplikacjach związanych np. z transportem lub przemysłem budowy maszyn. Są to przemienniki częstotliwości małych napięć ze zintegrowanym sterowaniem pozycjonującym w kilku wariantach, o zakresie mocy od 0,12 do 0,44 kW. Można je montować bezpośrednio na maszynie, co tworzy specjalne możliwości dla koncepcji zdecentralizowanych serwonapędów. Zapewnia on komunikację za pomocą magistral przemysłowych Profibus, CAN lub EtherCAT oraz ma możliwość zaprogramowania i zapisania do 64 zestawów parametrów pozycjonowania. W urządzeniu nie ma konieczności stosowania wentylatora, nie gromadzi więc ono kurzu i pracuje wyjątkowo cicho, a bezszczotkowe silniki synchroniczne nie wymagają konserwacji i cechują się dużą sprawnością. Mają one stopień ochrony IP54 lub IP55.

Zadajniki prędkości i momentu

Serwonapędy pracować mogą jako zadajniki prędkości lub jako zadajniki momentu obrotowego wału. Ostatnio stosuje się także serwokontrolery, które mogą spełniać obie te funkcje. Przykładem mogą tu być DC Maestro firmy Control Techniques, które mogą pracować jako zadajniki prędkości lub momentu. Częstotliwość podstawowa 20 kHz umożliwia ich cichą pracę oraz dokładność regulacji pętli prędkościowej i prądowej napędu. Konstrukcja oparta jest na tranzystorach IGBT i zapewnia bardzo dużą dynamikę napędu podczas rozruchów, zatrzymań oraz gwałtownych zmian prędkości. Trzy modele: Mini, Midi i Maxi znajdują zastosowania w napędach obrabiarek i często sterowane są ze sterownika nadrzędnego. Współpracując z silnikami Matador, napędy rodziny Maestro sprawiają, że silnik pracuje bardzo stabilnie nawet podczas gwałtownych zmian momentu na jego wale. Dają też możliwość nastaw w napędzie: pełnej prędkości, ograniczenia prądowego, członu różniczkowego, offsetu zadajnika oraz czasu rozruchu i hamowania. Wersja Mini Maestro ma sterownik w postaci karty elektroniki o wymiarach 100 × 160 mm, który jest dostępny także w specjalnej obudowie. Zasilanie mieści się w zakresie od 20 V DC do 80 V DC, a temperatura pracy od –10 °C do +50 °C. Jego dryft temperaturowy to ±25 μV/°C.

Serwonapędy o wysokiej dynamice

Bardzo duże znaczenia w niektórych zastosowaniach ma możliwość szybkich zmian prędkości obrotów wału silnika. Seria MR-E Super to serwonapędy Mitsubishi o dużej dokładności pozycjonowania i jednocześnie wysokiej dynamice. Przeznaczone są do zastosowań z przedziału mocy od 100 W do 2 kW. Dostępne są one w dwóch wersjach: z sygnałem impulsowym i wewnętrzną regulacją prędkości lub z sygnałem analogowym do regulacji prędkości obrotowej i momentu. Serwosterowniki realizują funkcje autostrojenia i tłumienia drgań. Program konfiguracyjny MR Configurator, pracujący w środowisku Windows, umożliwia uruchomienie i diagnostykę systemu. Zawiera on też funkcje graficzne do analizy i symulacji maszyny. System ten może pracować w różnych trybach sterowania: położeniem lub regulacją prędkości. MR-E Super oferuje sterowanie sinusoidalne z modulacją szerokości impulsu oraz system regulacji prądu. Może być stosowany do dokładnego pozycjonowania i do płynnej regulacji obrotów w obrabiarkach i do maszyn pakujących, przetwarzających i etykietujących.

W sprzedaży dostępna jest cała gama silników różnych wielkości, od niskiej do średniej bezwładności. Mogą one stanowić korzystne cenowo zamienniki dla silników krokowych lub serwo typu DC. Wszystkie serwonapędy MR-E Super wyposażone są w przyrostowy enkoder położenia, mają wysoki poziom wewnętrznego zabezpieczenia oraz zaawansowane metody tłumienia drgań. Realizują także liczne funkcje zabezpieczające: wyłączanie nadprądowe, nadnapięciowe przy zwrocie energii, spowodowane przeciążeniem (elektroniczny wyłącznik termiczny), zabezpieczenie przed błędem enkodera, przed usterką przy zwrocie energii i spowodowaną zbyt niskim napięciem lub nagłą przerwą zasilania, zabezpieczenie przed nadmiernymi obrotami i przed dodatkowymi błędami. Wszystkie elementy systemu charakteryzują się małymi wymiarami. Sterownik o mocy 0,1 kW ma wymiary 50×168×135 mm i masę 0,7 kg, a o mocy 2 kW – 90×168×195 mm i 2 kg.

Serwonapędy sterowane z PLC

Ze względu na to, że bardzo znaczna część instalacji automatyki korzysta ze sterowników programowalnych PLC (które są dobrze znane i bez trudności programowane przez obsługę), powstało wiele serwonapędów, które można programować za ich pomocą. Na przykład serwonapęd typu Junma Pulse firmy Omron może być sterowany za pomocą sterownika PLC z wyjściem impulsowym. W takim przypadku serwosilnik z wbudowanym enkoderem łączy się ze sterownikiem PLC za pośrednictwem serwosterownika, który ma 8 wejść i 6 wyjść. Sposób podłączenia do sterownika PLC zależy od rodzaju jego wyjść oraz od sposobu sterowania serwonapędem. W sterownikach PLC typu CJ1/CS1 firmy Omron dostępnych jest 6 bloków funkcyjnych. W zależności od potrzeb można je wykorzystać do sterowania serwonapędem Junma Pulse. Napęd charakteryzuje się zwartą budową i małymi wymiarami (serwosterownik 35×120×140 mm i serwosilnik 40×40×120 mm). Rozdzielczość pozycjonowania wynosi do 8196 skoków na 1 obrót.

Istotną cechą omawianych serwonapędów jest możliwość wytworzenia i utrzymania 300 % momentu znamionowego przez 3 s. Jednak największą zaletą serwonapędów serii Junma jest brak konieczności dostrajania przy uruchomieniu, dzięki czemu czas instalowania skraca się do minimum. Jedyne parametry, które trzeba ustawić (za pomocą przełączników), to typ i częstotliwość impulsów wejściowych oraz poziom filtracji.

Programowanie serwonapędu z zewnątrz

Przykładem programowania pracy serwonapędu przez sterownik PLC może być zastosowanie w tym celu sterownika Omron CJ1. Dostępnych jest w nim 6 specjalnych bloków funkcyjnych, które można wykorzystać do sterowania serwonapędem typu Junma Pulse. Wywołują je instrukcje: SPED, PULS, PLS2, ACC, ORG oraz INI. Instrukcja SPED stosowana jest do nastawy częstotliwości impulsów wyjściowych i do rozpoczęcia ich generowania. Może być wykonywana w trybie ciągłym lub niezależnym: pracując w trybie ciągłym, służy do sterowania prędkością obrotową serwosilnika, a w trybie niezależnym – do sterowania pozycją serwosilnika. W trybie ciągłym impulsy są generowane dopóty, dopóki nie zostanie to zatrzymane programowo. W trybie niezależnym instrukcja SPED musi być poprzedzona instrukcją PULS. Impulsy są generowane dopóty, dopóki konkretna ich liczba nie zostanie wygenerowana. Parametr N w tej instrukcji określa liczbę impulsów, a zakres zależy od wybranego trybu pracy. Dla trybu względnego wynosi on od 0 do 2 147 483 647, natomiast dla bezwzględnego od –2 147 483 648 do +2 147 483 647. Zasada ustawienia parametru N jest taka sama jak dla instrukcji SPED. Polega na podaniu adresu pamięci, pod którym będzie zapisana określona liczba impulsów do wygenerowania. Dla trybu względnego rzeczywista liczba impulsów, jaka zostanie wygenerowana, równa jest liczbie wpisanej pod adresem podanym w parametrze N. Natomiast dla trybu bezwzględnego rzeczywista liczba impulsów równa jest liczbie wpisanej pod adresem podanym w parametrze N, pomniejszonej o liczbę PV wpisaną pod adresem zadeklarowanym w parametrze NV instrukcji INI. Instrukcja ACC daje możliwość ustawienia przyspieszenia i opóźnienia, przy czym wartość przyspieszenia jest równa wartości opóźnienia.

Najbardziej zaawansowanym blokiem funkcyjnym, umożliwiającym sterowanie serwonapędem Junma, jest blok funkcyjny PLS2. Jedna instrukcja umożliwia w nim jednoczesne ustawienie wszystkich parametrów potrzebnych do wysterowania serwonapędu i rozpoczęcia generowania impulsów, bez konieczności jednoczesnego używania innych instrukcji. Dodatkowo umożliwia określenie przyspieszenia i opóźnienia, przy czym wartości przyspieszenia i opóźnienia mogą być różne.

Inna koncepcja programowania systemu zakłada integrację algorytmu sterowania serwonapędami i innymi urządzeniami wchodzącymi w skład maszyny lub całej linii produkcyjnej za pomocą nadrzędnego sterownika i wybranego środowiska programowego. Podstawowym elementem oprogramowania w technologii sterowania ruchem firmy Beckhoff jest środowisko programowe TwinCAT, system czasu rzeczywistego i oprogramowanie Soft PLC/CNC. Uzyskano w tym rozwiązaniu czas pętli programu na poziomie 35–50 μs, i możliwość wysterowania 5 osi serwonapędów w czasie 250 μs. Środowisko TwinCAT jest wyposażone w dużą liczbę specjalizowanych bibliotek, takich jak edytor krzywek, osie FIFO, latająca piła i linearyzacja charakterystyki zaworów hydraulicznych. Jedną z nowszych bibliotek jest biblioteka Motion Control dedykowana dla układów hydrauliki o bardzo wysokiej dynamice.

Integracja z nadrzędnym układem sterowania

W dużych instalacjach automatyki sterowanych przez systemy zintegrowane serwonapędy muszą mieć zdolność współpracy między innymi z magistralami przemysłowymi. Takie możliwości ma serwonapęd Sinamics S110 firmy Siemens. Może on być łatwo zintegrowany w systemie automatyki, gdyż S110 jest kompatybilny z systemem Totally Integrated Automation i zawiera specjalne bloki funkcjonalne do komunikacji i integracji. Ma on wbudowaną funkcję prostego pozycjonowania (EPos) oraz zawiera zintegrowane funkcje bezpieczeństwa. Można w nim uruchomić oś w trybie prędkościowym, wprowadzając wartość zadaną poprzez wejście analogowe lub interfejs sieciowy: Profibus, CAN lub Profinet. Jest to system modułowy, bardzo elastyczny dzięki konfigurowalnym układom We/Wy, wbudowanym terminalom bezpieczeństwa oraz interfejsom magistralnym i analogowym. Uruchomienie systemu ułatwia zastosowana w nim elektroniczna tabliczka znamionowa i specjalna funkcja Drive-CLiQ oraz intuicyjne narzędzie Starter. Można w nim aktywować zintegrowane funkcje bezpieczeństwa i obsługiwać je poprzez wbudowane bezpieczne terminale – bez dodatkowych, skomplikowanych obwodów. Sinamics S110 jest dedykowany przede wszystkim do silników synchronicznych z enkoderem, ale obsługuje także silniki indukcyjne i ma zakres mocy od 120 W (230 V AC) do 90 kW (3×400 V AC).

Inny przykład to serwonapędy Kinetix, które są częścią systemu Kinetix Integrated Motion, w ramach Zintegrowanej Architektury firmy Rockwell Automation. Dzięki zintegrowanej architekturze oraz inteligentnym układom sterowania silnikami mają one wiele nowych cech: optymalizację wydajności silnika – przez zastosowanie inteligentnych elementów i sieci komunikacyjnej, skrócenie przestojów – dzięki automatycznej wymianie urządzenia (system ADR), ostrzeganie użytkownika o problemach z silnikiem przed pojawieniem się usterki – przez wbudowane funkcje bezpieczeństwa. Zapewniono także nieprzerwaną komunikację, szybkie usuwanie usterek i krótki czas uruchamiania systemu (jednej osi napędu w czasie krótszym niż 1 min). Uproszczenie montażu całości systemu uzyskano dzięki następującym elementom:

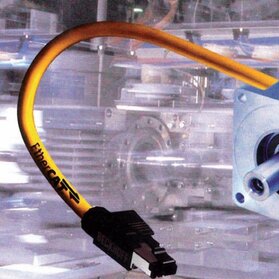

- interfejs Sercos – pojedyncze, cyfrowe łącze światłowodowe, pozwalające wyeliminować do 18 dyskretnych przewodów na każdą oś napędu,

- pojedyncza szyna zasilająca, która zastępuje prze wody zasilające, sterowania układem logicznym i wszystkie inne połączenia,

- zintegrowany moduł zasilania (LIM) − zainstalowanie tego kompaktowego modułu, zamiast 9 innych skomplikowanych elementów, pozwala wyeliminować do 100 połączeń kablowych.

Pozwala to wszystko na umieszczanie ich w mniejszych szafkach, które można wsunąć pod maszynę, a nawet umieścić w środku. Wymiary obudowy wersji Kinetix 6000 to 200×40×191 mm, a wersji Kinetix 2000 – 160×40×191 mm.

Zaawansowane funkcje bezpieczeństwa

Ważne w zastosowaniach przemysłowych jest zapewnienie odpowiedniego poziomu bezpieczeństwa całej instalacji. Dlatego stosowane w nich serwonapędy muszą zawierać funkcje, które zapewniają bezpieczną pracę ludziom, ale jej nie utrudniają (i nie spowalniają). Serwonapędy Kinetix 6000 i Kinetix 7000 firmy Rockwell Automation zapewniają wzrost produktywności i poprawę wydajności dzięki wbudowanym funkcjom bezpieczeństwa współpracującym z systemem Guard Motion. Zintegrowana w nim funkcja safe-off gwarantuje, że rozruch, czyszczenie, odblokowywanie i inne typowe prace związane z konserwacją mogą być wykonywane bez wyłączania całej maszyny z sieci. Dzięki tej funkcji wyjście napędu zostaje bezpiecznie odłączone, co uniemożliwia obrót wału silnika. W efekcie ponowne uruchomienie maszyny następuje szybciej, a czas przestoju jest krótszy. Funkcja ta uzyskała certyfikat TUV i spełnia wymogi PN-EN ISO 13849-1w 3. kategorii oraz PN-EN 61508 SIL3 dla aplikacji związanych z bezpiecznym wyłączaniem i zmniejszeniem ryzyka nieoczekiwanego uruchomienia urządzeń.

Melservo J4 to nowa seria serwonapędów firmy Mitsubishi – zaprezentowana po raz pierwszy w Europie na ostatnich targach Automaticon. Serwosterowniki MR-J4 mają zintegrowane funkcje STO (bezpieczne wyłączanie momentu obrotowego) i SS1 (bezpieczny stop), które mogą być programowane w prosty sposób. Dzięki tym funkcjom nie ma potrzeby wyłączania sygnału sterowania sterownika i nie jest konieczne przywracanie pozycji wyjściowej. Jednocześnie dzięki specjalnej architekturze serwosterownika uzyskano w nich częstotliwość odpowiedzi 2,5 kHz. Współpraca z serwosilnikiem wyposażonym w 22-bitowy enkoder absolutny zapewnia jakość sterowania urządzeniami spełniającą wymagania najtrudniejszych zastosowań przemysłowych.

MR-J4 ma wbudowane zaawansowane funkcje dostrajania wzmocnienia, wykorzystujące algorytm tłumienia drgań w systemach inercyjnych wymagających tłumienia jednocześnie dwu rodzajów drgań niskiej częstotliwości. Może np. w tym samym czasie tłumić drgania końca wysięgnika i zmniejszać poziom drgań samej maszyny. W systemach o wysokich wymaganiach bezpieczeństwa połączenie MR-J4 w standardowym wykonaniu ze sterownikiem spełniającym wymagania SSCNET III/H zapewnia funkcje bezpieczeństwa systemu napędowego zgodne z PN-EN 61800-5-2.

Serwosterowniki o dużej precyzji

W takich zastosowaniach jak sterowanie obrabiarek lub maszyn drukarskich o dużych prędkościach druku konieczne jest stosowanie napędów o dużej precyzji. Są różne rozwiązania zapewniające odpowiednie parametry np. technologia SLM (Speed Loop Motor) – oparta na bardzo szybkich łączach komunikacyjnych między silnikiem, wzmacniaczem i sterownikiem – stosowana w precyzyjnych serwonapędach firmy Control Techniques. Sprzężenie zwrotne silnika zapewnia tu rozdzielczość ponad 8 milionów impulsów na obrót silnika, a pętle prędkościowe, prądowe i pozycjonowania odświeżane są co 125 μs.

Rodzina tych serwosterowników obejmuje 3 typy napędów. Układy M’Ax są przeznaczone do pojedynczej osi serwo z silnikami o momencie do 20 Nm. Układy MultiAx w jednej obudowie obsługują 3 osie serwosilników o momencie do 23 Nm. Układy Unidrive przeznaczone są natomiast do pojedynczych osi serwosilników o większych mocach i dużych prędkościach obrotowych.

Ultraszybkie połączenia SLM wymagają tylko 4 przewodów komunikacyjnych pomiędzy silnikiem, wzmacniaczem i sterownikiem ruchu. Znacznie redukuje to okablowanie maszyny produkcyjnej i zwiększa niezawodność jej działania. Technologia enkoderów SLM minimalizuje ryzyko powstawania zakłóceń. Sygnały analogowe przekształcane są na postać cyfrową przez wbudowane układy cyfrowe, co istotnie wpływa na polepszenie jakości sygnałów sprzężenia zwrotnego i zwiększa precyzję pozycjonowania. Parametry znamionowe silnika zapisywane są w procesie produkcyjnym silnika i przechowywane w układzie sprzężenia zwrotnego SLM. Nie ma więc potrzeby wprowadzania tych parametrów do układów elektronicznych. Upraszcza to znacznie procesy konfiguracji i optymalizacji układu napędowego oraz eliminuje konieczność ponownego strojenia w przypadku wymiany samego silnika.

Serwosterowniki małej mocy

Osobną grupą urządzeń są serwonapędy o małych wymiarach i małej mocy przeznaczone do zastosowań specjalnych. Na przykład mały serwonapęd Escon 36/2 DC jest przeznaczony do aplikacji mobilnych, optymalizowanych pod względem zużycia energii, w tym do robotów. Jest to kompaktowy serwosterownik silników prądu stałego z magnesami stałymi o mocy do 72 W i szybkości od 1 do 150 000 obr./min z 4-kwadrantową modulacją szerokości impulsów. Ma on liczne funkcje specjalne, w tym w pełni konfigurowalne We/Wy, zarówno cyfrowe, jak i analogowe, oraz tryby pracy jako regulator szybkości obrotów w pętli zamkniętej lub otwartej oraz regulator prądu. Może być sterowany za pomocą napięcia, potencjometru lub sygnału o modulowanej szerokości impulsów. Szybkość jest kontrolowana przez cyfrowy enkoder lub tachometr DC.

Serwosterownik można połączyć z komputerem przez złącze USB i skonfigurować za pomocą graficzne go interfejsu użytkownika ESCON Studio, realizującego automatyczne procedury strojenia. Jest on wyposażony w obwody zabezpieczające przed przeciążeniem prądowym, wzrostem temperatury, przekroczeniem napięcia i od stanów przejściowych oraz przed zwarciem kabli silnika. Wartości prądu silnika i szybkości obrotów wału są monitorowane dzięki wykorzystaniu analogowego sygnału napięciowego.

Podsumowanie i perspektywy

Serwonapędy to urządzenia, które integrują najnowsze rozwiązania w elektronice, programowaniu i mechanice. Jednocześnie stale rosną wymagania przemysłu, by produkować szybciej, lepiej i taniej. We współcześnie stosowanych serwonapędach, wymagających dużej precyzji i zarazem dużej szybkości, problemem staje się niestabilna praca urządzenia objawiająca się „warczeniem” napędu przy dużych częstotliwościach i niezamierzonymi ruchami wału silnika przy małych szybkościach. Zbyt duże wzmocnienie regulatora może powodować niestabilność w systemie, a jego obniżanie pogarsza dokładność sterowania. Dlatego w wielu ośrodkach trwają prace nad eliminacją tych zachowań przez zastosowanie nowych technologii w konstrukcji i nowych systemów oprogramowania. Powstają też nowe konstrukcje napędów do zastosowań w robotyce, tam gdzie potrzebne są urządzenia o małych wymiarach, ale o dużej mocy.

Firma Wittenstein opracowała technologię Cyber Motor, która pozwala na zbudowanie 3-fazowego bezszczotkowego silnika ze stałymi magnesami o wymiarach kołnierza od 17 do 55 mm. Silniki te mają znacznie lepsze od dotychczas produkowanych właściwości dynamiczne. Dzięki nowym metodom projektowania, przez optymalizację liczby biegunów uzyskuje się zmniejszenie momentu bezwładności i zwiększenie wartości przyspieszenia. Osiągnięto przy tym 90 % sprawność i budowę zapewniającą intensywne odprowadzanie wytwarzanego ciepła.

Niemiecka firma Jenny Science, współpracująca z uniwersytetem Fraunhofer IPA, zaprojektowała serwosterownik XENAX Xvi 75V8. Współpracuje on z silnikiem liniowym LINAX, zastosowano w nim specjalną kontrolę osi, która zapewnia doskonałą sztywność napędu, płynną i cichą pracę oraz maksymalną precyzję. Sterownik kontroluje pracę osi silnika liniowego przez magistralę I2C, a dane są odczytywane bezpośrednio z pamięci silnika liniowego. Dzięki temu sterownik sam odczytuje parametry charakterystyczne dołączonego silnika i realizuje automatyczny setup. Programowany układ master/slave dla 4 osi równocześnie umożliwia w tym zestawie kontrolowanie z mastera osi X, Y, Z i osi obrotu.

Rozwijająca się technologia XFC firmy Beckhoff, oparta na szybkiej magistrali EtherCAT, pozwala na integrację w CPU funkcji dedykowanych kontrolerów i uzyskanie znacznie lepszej jakości algorytmów sterowania serwonapędami. Dzięki temu można tworzyć specyficzne dla klienta struktury z zastosowaniem algorytmów zmiennoprzecinkowych oraz tworzyć otwartą architekturę, umożliwiającą współpracę z różnymi producentami sprzętu.

Firma Agilent Technologies uzyskała dwa patenty dotyczące sposobu zamiany dwufazowego silnika krokowego na serwosilnik bez konieczności stosowania zewnętrznych czujników. Pierwszy z patentów obejmuje technikę, która pozwala na zmianę sterowania mikrokrokowego w otwartej pętli na sterowanie w pętli zamkniętej. Algorytm wylicza pozycję rotora silnika w oparciu o układ czujników w sterowniku. Gdy silnik osiąga 30–60 obr./min, przełącza się na serwosterowanie. Zastosowanie tej techniki w silnikach krokowych skutkuje lepszym przyspieszaniem i zwalnianiem, większą efektywnością i wyższymi prędkościami. Można wtedy dobierać silniki na pełny moment obciążenia bez ich przeszacowywania i dzięki temu stosować mniejsze silniki krokowe. Drugi patent przedstawia sposób eliminacji zakłóceń indukowanych w silniku. Jest to metoda generowania sygnału przeznaczonego następnie do optymalizacji komutacji w silniku prądu stałego. Efektem jest większa skuteczność rozruchu i lepsze sterowanie przy niskich prędkościach oraz eliminacja zakłóceń.

Firma KML Linear Motion Technology opracowała serwonapęd liniowy z wbudowanym serwosilnikiem o wydrążonym wale i opatentowanym systemie śrub planetarnych. Ma on zwartą budowę i trwałość od 5 do 15 razy większą niż rozwiązania ze śrubami kulowymi. Dzięki dużej sztywności napędu umożliwia zadawanie bardzo dużych sił stałych (400–90 000 N) oraz sił szczytowych do 178 000 N, przy jednoczesnym precyzyjnym pozycjonowaniu. Zapewnia także dużą odporność na przeciążenia, małe tarcie i sprawność przekraczającą 9 %.

Przedstawione wybrane nowe rozwiązania mają tylko wskazać kierunki prac badawczych i inżynierskich, których dalszych wyników można spodziewać się w najbliższej przyszłości.

Tadeusz Goszczyński

Przemysłowy Instytut Automatyki i Pomiarów PIAP

Keywords

automatyka przemysłowa, bezpieczeństwo, energooszczędność, enkoder, napęd, plc, regulator, serwonapęd, serwosterownik, silnik, sterownik