Jak odróżnić kategorie przewodów do przesyłu danych?

Materiał prasowy (HELUKABEL POLSKA Sp. z o.o.) print

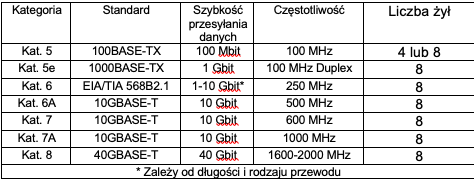

Rośnie zainteresowanie klientów kategorią kabli do transmisji danych i jej znaczeniem. Wielu użytkowników końcowych, inżynierów i specjalistów ds. zaopatrzenia, którzy na co dzień nie używają tego typu przewodów, uważa, że różne typy kabli są skomplikowane i trudne do opanowania. Jednak nie ma w tym nic strasznego. Klasa zależy od szybkości transmisji danych, co oznacza, że im wyższa klasa, tym wyższa możliwa częstotliwość, a im wyższa częstotliwość, tym wyższa możliwa szybkość transmisji danych.

Poniższa tabela przedstawia różnicę między Kat. 5 a Kat. 8, lecz przy wybieraniu odpowiedniego przewodu do danego zastosowania należy wziąć pod uwagę materiały płaszcza, jakość przewodu i inne parametry.

Podstawowe informacje o przewodach do przesyłu danych

Przewody poszczególnych kategorii porównywane są z drogą wielopasmową; im więcej pasów ma droga, tym więcej pojazdów może z niej korzystać w tym samym czasie. Normy oparte są na maksymalnej długości przewodu wynoszącej 328 stóp (100m). Długość przewodu obejmuje przewód instalacyjny o długości 295 stóp (90 m) i przewód połączeniowy o długości 33 stóp (10 m). Po pierwszych 328 stopach (100m), do systemu kablowego dodaje się wzmacniacz/przedłużacz, który wzmacnia sygnał i przygotowuje go do przesłania na dodatkowe 328 stóp (100m), stosownie do potrzeby, aby podłączyć maszynę lub urządzenie, a także jednostkę sterującą. Dodatkowo, przewody danych oznaczone kategorią muszą być zgodne do parowania wartości odsprzęgających, takich jak NEXT.

Dla przewodów Kat. 5, odsprzęganie par jest realizowane w ramach konstrukcji przewodu za pomocą różnych długości skręceń każdej pary. Oznacza to, że dla czterech par mamy w procesie produkcyjnym cztery pojedyncze odcinki żyły drutu rdzeniowego.

Właściwości skręceń nie były w stanie osiągnąć wartości docelowych, więc przy budowie kabli wyższej kategorii wymagane były dodatkowe kroki.

Przewody Kat. 6 umożliwiają wybór pomiędzy dwoma konstrukcjami technicznymi. Odpowiednie wartości odsprzęgania dla Kat. 6 można osiągnąć za pomocą krzyża z tworzywa, który zapewnia odpowiednią odległość między parami. Innym sposobem jest użycie pary w konstrukcji ekranowania przy użyciu metalowej folii (PIMF). Grubość folii aluminiowej wpływa na skuteczność ekranowania. Wiele osób uważa, że ekran w konstrukcji chroni przewód przed wpływem otoczenia. Ma on jednak również odwrotny skutek - ekran zatrzymuje sygnał elektryczny w przewodzie i eliminuje negatywny wpływ na inne urządzenia znajdujące się w pobliżu.

W przypadku jeszcze wyższych kategorii, takich jak Kat. 7, 7e i 7A, oplot miedziany musi spełniać standardowe wartości elektryczne, ponieważ sama folia aluminiowa nie jest wystarczająca do tego celu. Dodatkowo każdy materiał ekranu ma zalety i wady.

Folia aluminiowa jest niedroga, lecz sama w sobie nie sprawdza się dobrze w zastosowaniach wymagających przewodów elastycznych, łańcuchowych lub przewodów odpornych na skręcanie. Jeżeli folia metalowa będzie przesuwana w sposób ciągły, pojawią się jej pęknięcia, zmniejszające skuteczność ekranowania przewodu. Dlatego też niektórzy producenci konstruują przewody, które często się przemieszczają lub znajdują się w obszarach wrażliwych na działanie fal elektromagnetycznych (EMV), używając zarówno ekranu z folii aluminiowej, jak i oplotu miedzianego. Dotyczy to nawet przewodów, które posiadają „jedynie” klasyfikację Kat. 5.

Gama przewodów HELUKAT® do przesyłu danych wyposażonych w ekran zasadniczy z folii z oplotem, jak również przewodów posiadających poszczególne elementy skręcane, ekranowane przed zastosowaniem ekranu zasadniczego.

W przypadku kabli poddanych wielu cyklom zginania o małym promieniu zgięcia niektórzy producenci stosują dodatkową taśmę metalową w celu skutecznego ekranowania Jest to rozwiązanie podobne do taśmy tkanej ze zintegrowanymi częściami metalizowanymi, co zapewnia dłuższą żywotność bez pęknięć w porównaniu do standardowej folii aluminiowej.

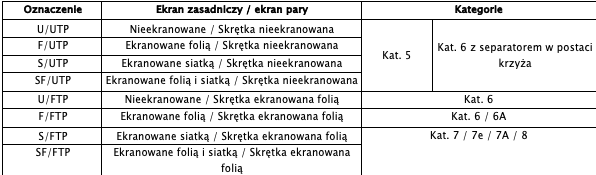

Oznaczenia przewodów

Producenci przewodów często otrzymują pytania dotyczące oznaczeń na przewodach do przesyłu danych, takich jak U/UTP lub SF/UTP. Oznaczenia identyfikacyjne przed symbolem ukośnika (/) odnoszą się do ekranu zasadniczego przewodu; oznaczenia identyfikacyjne podane po ukośniku odnoszą się do ekranu par. Oto kilka typowych oznaczeń przewodów do przesyłu danych:

Opcje materiału żył

Przejdźmy do różnych możliwych opcji żył, zarówno z perspektywy materiału, jak i wykonania żył. W większości zastosowań, preferowanym materiałem przewodzącym jest nieizolowana miedź. Jednak w szczególnych zastosowaniach, takich jak kolejnictwo, preferuje się ocynowane żyły miedziane, ze względu na wyższą odporność na korozję.

Jeśli chodzi o wykonanie żył, w instalacjach stacjonarnych zwykle stosuje się żyły typu drut, natomiast zastosowania elastyczne wymagają delikatniejszych żył, zwykle składających się z siedmiu drutów. Żyły elastyczne są używane w łańcuchach kablowych i robotyce, przy krótkiej długości kładzionych przewodów, celem uzyskania bardziej elastycznego przewodu i mniejszego promienia gięcia. Celem uzyskania najmniejszego promienia gięcia oraz maksymalnej liczby cykli / żywotności, klienci mogą zażądać przewodów do przesyłu danych zbudowanych z przewodów 19-żyłowych. Większa liczba żył w przewodzie zwiększa jego elastyczność; jednak najlepsze rozwiązanie dla konkretnego zastosowania u klienta i stosowne specyfikacje techniczne należy omówić w porozumieniu z producentem przewodów.

Przewód HELUKAT 250S to przewód ruchomy PUR, Kat. 6 zaprojektowany do stosowania w łańcuchach kablowych, którego konstrukcja zapewnia odporność na powtarzające się obciążenia spowodowane ruchomymi elementami maszyn.

Po określeniu konstrukcji żył, nadchodzi czas na kolejne etapy produkcyjne: wytłaczanie izolacji, skręcanie pojedynczych żył w pary (lub cztery żyły znane jako czwórka gwiazdkowa), ekranowanie, a na końcu nałożenie zewnętrznego płaszcza.

Każdy etap produkcji jest dostosowany do konkretnego zastosowania i wymagań technicznych klienta, aby osiągnąć konstrukcję zapewniającą najwyższe bezpieczeństwo i niezawodność pracy. Przykłady konstrukcji obejmują:

- Przewody o długich odcinkach układania dla instalacji przewodów nieruchomych i krótkich odcinkach układania dla zastosowań elastycznych i zastosowań o wysokiej elastyczności.

- Ekran z folii aluminiowej przy instalacji nieruchomej, ponieważ aluminium pęka po kilku cyklach, co zmniejsza jakość ekranu. Gdy folia aluminiowa jest stosowana jako ekran w zastosowaniach elastycznych, zawsze łączy się ją z oplotem miedzianym, a folia aluminiowa jest włączana do procesu ekranowania.

- Ekrany z oplotu (siatka) dla długich odcinków układania dla instalacji przewodów nieruchomych, lecz krótkich odcinków układania dla zastosowań elastycznych i zastosowań wymagających ciągłej elastyczności.

Opcje materiału płaszcza

Istnieje wiele rodzajów płaszczy przewodów, które można zawęzić do wymaganego zastosowania przewodu. Przy instalacji przewodów w budynkach, jako materiał płaszcza zwykle wybiera się polichlorek winylu (PCW) lub trudnopalne związki odporne na korozję (FRNC). PCW nie jest materiałem bezhalogenowym, lecz jest to materiał elastyczny i niedrogi. Związki FRNC spełniają wymagania dla materiałów bezhalogenowych i trudnopalnych, a także wydzielają mniej gęsty dym, co ułatwia opuszczanie budynku i umożliwia lepsze prowadzenie akcji gaśniczych w przypadku zagrożenia pożarowego.

Płaszcze z polietylenu (PE) są zwykle stosowane przy przewodach instalowanych na zewnątrz i/lub w przypadkach, gdy przewód należy umieścić pod ziemią. Płaszcze te cechują się dobrą odpornością na wilgoć i promienie słoneczne.

Ze względu na coraz powszechniejsze stosowanie przewodów do przesyłu danych w automatyce przemysłowej, często stosuje się odporne na oleje mieszanki z PCW, poliuretanowe (PUR) lub z termoplastycznych elastomerów (TPE). Te rodzaje płaszczy przewodów preferuje się ze względu na zwiększoną odporność na olej i zdolność do wytrzymywania naprężeń mechanicznych często związanych z korzystaniem z łańcuchów kablowych oraz zastosowań w robotyce. Dobór konkretnego związku lub mieszanki zależy od zastosowania i warunków pracy.

Jakość przewodu

Zdecydowanie zaleca się stosowanie przewodów do przesyłu danych, których właściwości mechaniczne zostały kompleksowo sprawdzone pod kątem odporności na ciężkie warunki pracy w zastosowaniach wymagających ciągłej elastyczności (łańcuchy kablowe) i skręcania (robotyka). Przy zastosowaniu przewodów, które nie są w stanie wytrzymać trudnych warunków pracy, możliwe jest wystąpienie pogorszenia szybkości transmisji danych lub jakości sygnału. Producenci powinni stosować urządzenia do testów, takie jak łańcuchy kablowe, urządzenia skręcające, piece i zamrażalnie, a w niektórych przypadkach specjalistyczne platformy do testowania zastosowań, takie jak wieże, które naśladują obciążenie i odkształcenie przewodów znajdujących się wewnątrz turbin wiatrowych.

Przewody HELUKAT® do przesyłu danych są wykorzystywane w sieciach dużej szybkości, z szybkością transmisji danych od 100 Mbit/s i są zaprojektowane tak, aby spełniały wymagania Kat. 5, Kat. 6, Kat. 7 i Kat. 8.

HELUKAT CONNECTING SYSTEMS®

Poza przewodami stosowanymi w sieciach BUS służącymi do łączenia poszczególnych urządzeń, wymagane jest zastosowanie odpowiedniego standardu złączy. HELUKABEL posiada szeroką ofertę złączy PROFIBUS SUB-D dedykowaną do sieci PROFIBUS. Złącza te służą do łączenia urządzeń bazujących na standardzie RS 485 SUB-D i umożliwiają transmisję sygnału w standardzie PROFIBUS DP z prędkością 12Mbit/s. Stosowanie złączy PROFIBUS SUB-D z portem serwisowym (PG) zapewnia nieprzerwaną pracę sieci PROFIBUS w przypadku konieczności modyfikacji.

source: Helukabel