Technika łączeniowa

Agnieszka Staniszewska print

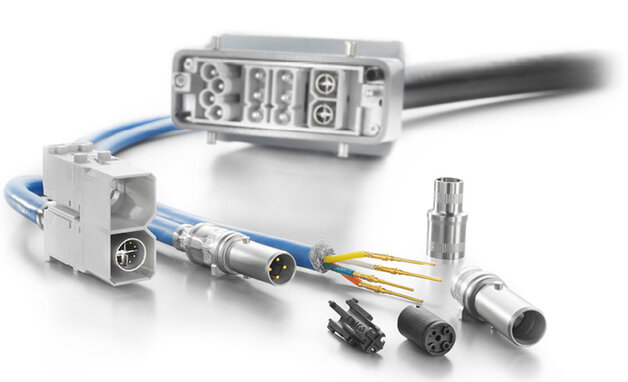

Dzięki technice łączeniowej możliwe jest przesyłanie sygnałów, danych i energii pomiędzy poszczególnymi elementami i komponentami automatyki. Elementy łączeniowe pełnią rolę spajającą, a od ich niezawodności jest uzależniona prawidłowa praca danego układu automatyki.

Jedną z kategorii produktowych w dziedzinie automatyki stanowią elementy łączeniowe. Ze względu na różnorodność protokołów komunikacyjnych, sposobu przesyłu sygnałów i danych oraz parametrów przesyłu energii oferta firm w tym zakresie jest niezwykle bogata. Mnogość rodzajów dostępnych przewodów i złączy daje nadzieję na znalezienie na rynku rozwiązania, które idealnie wpisze się w konkretne zapotrzebowanie.

Już na etapie projektowania systemu automatyki należy zadbać o dobranie odpowiednich połączeń. Powinny charakteryzować się wysokim stopniem niezawodności, dzięki czemu układy automatyki nie będą narażone na awarie, przy założeniu przeprowadzania regularnych przeglądów oraz dokonywania niezbędnych prac konserwacyjnych.

Krwiobieg systemów

Komponenty i urządzenia automatyki wymagają zasilania. Aby je dostarczyć, konieczne jest użycie przewodów, które dla systemów automatyki są tym, czym dla człowieka naczynia krwionośne. Przewody mogą również służyć do transmisji danych i przekazywania sygnałów pomiędzy poszczególnymi elementami danego układu.

Przewody mogą być używane w różnych konfiguracjach. Każdy ma określoną liczbę żył wykonanych z materiału przewodzącego, najczęściej miedzi. Żyły mogą mieć przekrój kołowy lub w kształcie wycinka koła. Rozróżnia się żyły jedno- i wielodrutowe, które są wykonane przez skręcenie określonej liczby drutów. Większą giętkość żyły zapewnia większa liczba drutów o mniejszej średnicy przekroju. W polskich normach wyróżnia się cztery klasy giętkości – 1 i 2, które dotyczą przewodów nieruchomych oraz 5 i 6 dotyczące przewodów przeznaczonych do ruchu.

Żyły przewodów mogą mieć izolację, ale nie jest to warunkiem koniecznym. Materiały stosowane jako izolacja to: PVC (polichlorek winylu) o dobrych właściwościach termoplastycznych i wysokim stopniu trwałości, PP (polipropylen) o wysokiej odporności chemicznej na kwasy, zasady i rozpuszczalniki organiczne, PE (polietylen) o niewielkiej ścieralności i odporności na korozję naprężeniową, XLPE (usieciowany polietylen) o jeszcze lepszej odporności mechanicznej i temperaturowej oraz TPE (elastomery termoplastyczne), czyli mieszanki twardych materiałów termoplastycznych, jak polipropylen i poliamid z miękkim kauczukiem z dodatkiem modyfikatorów i wypełniaczy.

Przewody dostępne na rynku mogą być ekranowane, co zapobiega zakłóceniom przez zewnętrzne zaburzenia elektromagnetyczne. Wśród materiałów stosowanych do tworzenia ekranu przewodu można wyróżnić cynowane druciki miedziane oraz folię aluminiową. W niektórych przewodach realizowane są jednocześnie oba sposoby ekranowania.

Płaszcze przewodów mogą mieć różną barwę i być wykonane z różnych materiałów, takich jak PVC (ekonomiczne rozwiązanie przeznaczone do niskich i średnich obciążeń, o niskiej palności), TPE (o najwyższej odporności na promieniowanie UV, chemikalia i zewnętrzne czynniki) czy PUR (poliuretan) charakteryzujący się łatwością w przetwarzaniu kosztem odporności mechanicznej, wysoką olejoodpornością, dużą elastycznością oraz właściwościom umożliwiającym samogaszenie w przypadku zapłonu. Z tego względu jest chętnie stosowany w obrabiarkach.

W ofertach firm zajmujących się produkcją i dystrybucją przewodów można znaleźć przewody, których płaszcze są wykonane z materiału bezhalogenowego. Halogeny to pierwiastki z 17. grupy głównej układu okresowego, tj. fluor, brom, jod, astat, które są dodawane w celu zwiększenia odporności na płomienie. Zasadniczą ich wadą jest szkodliwość dla zdrowia, dlatego coraz częściej rezygnuje się z ich używania. Płaszcze przewodów wykonane z materiałów bezhalogenowych (np. TPE) mają dodatki chroniące przed płomieniami, które nie są szkodliwe dla środowiska i w przypadku pożaru nie uwalniają toksycznych halogenów.

Dobierając przewód, należy uwzględnić temperaturę pracy, w której może być stosowany. Warto zwrócić uwagę na podział dozwolonych zakresów temperaturowych ze względu na sposób używania przewodu. Zakres jest szerszy, gdy przewód jest zamontowany nieruchomo, a zawężony, gdy jest przeznaczony do umieszczenia w elementach ruchomych.

Innym ważnym parametrem jest minimalny promień gięcia, który trzeba zachować przy montażu. Promień jest wyrażany jako wielokrotność średnicy zewnętrznej przewodu. Jest mniejszy dla przewodów nieruchomych i większy dla zastosowań ruchomych. Na żywotność przewodów umieszczanych w elementach ruchomych wpływa liczba gięć występujących w trakcie poruszania się tych elementów. W przypadku transmisji danych warto zwrócić uwagę na kategorię stosowanego przewodu, określającą warunki, w których można użytkować przewód bez obawy o jakość transmisji.

Złączki

Łączenie przewodów elektrycznych w sposób zaproponowany przez projektanta instalacji jest możliwe dzięki zastosowaniu odpowiednich złączek. To kolejna grupa produktowa z kategorii techniki łączeniowej. Różnorodność typów i modeli złączek pozwala na ich dopasowanie do konkretnego zapotrzebowania.

Złączki to komponenty elektroizolacyjne, których podstawowym zadaniem jest połączenie dwóch odizolowanych przewodów. Dzięki nim możliwe jest zachowanie wysokiego stopnia bezpieczeństwa, ponieważ zapobiegają powstawaniu przepięć oraz spadkom mocy. Złączki są tworzone z miedzi lub aluminium i obudowane tworzywem syntetycznym. Wtyczka umieszczona w gnieździe umożliwia bezproblemowe i szybkie łączenie obwodów. Jednym z kryteriów podziału złączek jest sposób podłączania do nich przewodów.

Przyjmując jako kryterium sposób łączenia, wśród dostępnych na rynku produktów można wyróżnić:

- złączki śrubowe – ze śrubami zaciskowymi, które zapobiegają ruchomości przyłączanych przewodów; przewody umieszczane w otworze są dociskane przez dokręcanie śruby,

- złączki z zaciskiem ruchomym – przewód włożony do otworu jest unieruchamiany przez opuszczenie zacisku; takie rozwiązanie nie wymaga użycia żadnych narzędzi,

- złączki z zaciskiem dźwigienkowym – przewód jest unieruchamiany w otworze przez przyłącze dźwigienkowe, które można obsługiwać jedną ręką i nie wymaga ono żadnych dodatkowych narzędzi montażowych,

- złączki z zaciskiem sprężynowym – przewód wsuwany do otworu zaciska się samoistnie po osiągnięciu wyczuwalnego oporu; jest to rozwiązanie odporne na wibracje oraz pozwalające na umieszczanie przewodów z tuleją lub bez niej,

- złączki z zaciskiem sworzniowym – przeznaczone dla końcówek oczkowych i widełkowych; zapewniają dużą siłę docisku, wysoką trwałość oraz dużą powierzchnię styku i nadają się do przyłączania przewodów o dużym przekroju,

- złączki z przyłączem zaciskanym,

- złączki z przyłączem wtykowym – po stronie produktu łączeniowego znajduje się strefa wtykowa, sam wtyk wkłada się wtykając, a wyjmuje wyciągając,

- złącza z przyłączem samonacinającym – zapewniające dużą oszczędność czasu przy podłączaniu przewodów wynikającą z braku konieczności wstępnego przygotowania; metal znajdujący się na elemencie oddziela izolację podczas umieszczania przewodu.

- złącza rozbieralne – przydatne, gdy nie jest znana długość przewodu; to rozwiązanie pozwala na zachowanie elastyczności.

Jakie kryteria decydują o wyborze konkretnego modelu złącza do danego systemu automatyki? Jednym z nich jest liczba dostępnych torów do umieszczania w nich przewodów, czyli liczba łączonych przewodów. Ważne jest zwrócenie uwagi na rodzaj przewodów, które będą przyłączane do złącza oraz materiał, z którego zostały wykonane i powierzchnię przekroju. Istotne są informacje o kształcie i wymiarach wtyczki oraz liczbie dostępnych pinów. Na podstawie powyższego w ofertach producentów i dystrybutorów można wyróżnić złącza:

- okrągłe (koncentryczne),

- prostokątne,

- wielokątne,

- modułowe pozwalające na rozbudowę wraz z rozrastaniem się systemu automatyki i wprowadzaniem modyfikacji,

- asymetryczne, które umożliwiają połączenie tylko w jednej pozycji,

- symetryczne, które pozwalają na podłączenie wtyczki po rotacji.

Należy uwzględnić wymaganą długość odizolowanych odcinków przewodów, które są umieszczane w otworach złączki. Dobór modelu złączki wymaga dopasowania jej do warunków środowiskowych, w których będzie pracować. Konieczne jest zweryfikowanie parametrów dopuszczalnego zakresu temperaturowego, stopnia ochrony IP komponentu, gazoszczelności, pyłoszczelności oraz ewentualnej zgodności z dyrektywą ATEX.

Ponadto należy zwrócić uwagę na wytrzymałość prądową oraz mechaniczną złącza.

Złącza mogą realizować różnorodne funkcje, a ich klasyfikacja w tym zakresie przedstawia się następująco:

- złącza mocy (niskiej, średniej i wysokiej),

- złącza sygnałowe,

- złącza wysokiej częstotliwości do transmisji danych.

Koncentratory sygnałowe

Kolejną kategorią produktową wchodzącą w zakres techniki łączeniowej są koncentratory sygnałowe. Ich zadaniem jest zbieranie sygnałów z wielu czujników i przetworników, a więc ich koncentrowanie. Wspomniane komponenty znajdują zastosowanie w sieciach pomiarowych, gdzie sygnały pomiarowe są zbiorczo transmitowane do centralnych systemów odpowiedzialnych za monitorowanie i przetwarzanie uzyskiwanych wyników pomiarowych na informacje użyteczne dla danego systemu automatyki. Jest to koncepcja zgodna z ideą decentralizacji. Zaletą koncentratorów jest łatwiejsza diagnostyka układów wynikająca z przejrzystości okablowania. Ze względu na mnogość typów złączy oraz obsługiwanych interfejsów poszczególne modele koncentratorów różnią się liczbą i typem gniazd wejściowych oraz typem złącza wyjściowego. Ponadto można wyróżnić koncentratory pasywne i aktywne.

W ofercie firmy Balluff można znaleźć koncentratory pasywne w całkowicie zalanych obudowach zapewniających odporność na wstrząsy i wibracje oraz wysoki stopień ochrony. Dostępne są komponenty w różnorodnych konfiguracjach z przyłączami M8 i M12, z zaciskami śrubowymi i wtykowymi, ze wskaźnikami funkcji przełączania w postaci diod LED, wyposażone w przewody o różnych długościach – od 3 m do 30 m, ze stykami zwiernymi i rozwiernymi. Łącznie oferta obejmuje ponad 150 konfiguracji. W zależności od zapotrzebowania można dobrać odpowiedni model koncentratora do danej aplikacji. Również firma Turck ma w swojej ofercie szeroką gamę pasywnych koncentratorów. W zależności od modelu do dyspozycji są cztery, sześć i osiem portów z gwintem M8 lub M12. Dostępnych jest ponad 200 modeli, dzięki czemu można znaleźć rozwiązanie wskazane dla danej aplikacji.

Szeroką gamę koncentratorów oferuje także firma Phoenix Contact. Oprócz zalewanych komponentów z gwintem M8 dostępne są elementy z gwintem M12 wykonane – w zależności od przeznaczenia – z metalu lub tworzywa sztucznego. Ponadto można wybierać spośród różnych przyłączy sygnału wyjściowego. Ciekawym rozwiązaniem są koncentratory z przyłączem samonacinającym, które umożliwia bezpośrednie przyłączenie końców przewodu bez konieczności usuwania izolacji. Pozwala to znacząco oszczędzić czas poświęcony na podłączanie. W ofercie dostępne są m.in. koncentratory w higienicznej wersji wykonania przeznaczone dla branży spożywczej. Ich konstrukcja zapewnia łatwość czyszczenia, a zastosowana stal nierdzewna skutecznie chroni przed korozją.

Inne elementy łączeniowe

Oprócz wcześniej wymienionych elementów łączeniowych w systemach automatyki zastosowanie znajdują również inne komponenty techniki łączeniowej, takie jak trójniki, rozdzielacze Y, adaptery, dławnice do szaf i terminatory.

Trójniki to rozdzielacze lub koncentratory dwóch sygnałów, które są pozbawione przewodów. Na wybór elementu wpływają typ i wymiary złącza. Trójniki powinny mieć zwartą obudowę oraz otwory montażowe.

Rozdzielacze Y działają na podobnej zasadzie, jak trójniki i pełnią w układach tożsamą rolę, z tą różnicą, że złącza są umieszczone na przewodach. Dzięki takiej koncepcji możliwe jest przyjmowanie różnych form konstrukcyjnych komponentów. Przykładowym rozdzielaczem Y jest produkt z oferty firmy ifm EBC114, który ma podwójne gniazdo oraz wtyk M12, uszczelnioną obudowę o stopniu ochrony IP65, IP67, IP68, IP69K oraz pozłacane styki.

Adaptery umożliwiają łączenie dwóch wtyczek różnego rodzaju. Dzięki nim wzrasta elastyczność połączeń. Dobór elementu polega na znalezieniu modelu z odpowiednimi przyłączami po obu stronach oraz stosowną konfiguracją wtyczek – prostą lub kątową. Wśród adapterów dostępnych w ofercie firmy Balluff można znaleźć adaptery M8, M12 i zaworowe odporne na wstrząsy i wibracje o stopniu ochrony IP67 oraz adaptery Profibus z ekranowaną obudową wykonaną z cynkowego odlewu ciśnieniowego.

Dławnice kablowe używane w szafach sterowniczych mogą mieć różne formy konstrukcyjne. Służą bezpiecznemu i szczelnemu przeprowadzeniu kabla przez obudowę szafy. Zapobiegają załamywaniu przewodów oraz zabezpieczają przed ostrymi krawędziami. W ofercie firmy Lapp Kabel można znaleźć dławnice serii SKINTOP jedno- i wielootworowe, wykonane – w zależności od modelu – z tworzywa sztucznego, mosiądzu niklowanego lub stali nierdzewnej.

W zakresie techniki łączeniowej oferowane są również terminatory do różnorodnych dostępnych na rynku magistral, takich jak DeviceNET, Profibus czy CC-link. Ich zadaniem jest redukcja zakłóceń powstających w trakcie przesyłania sygnałów w okablowaniu komunikacyjnym. Terminatory są montowane na zakończeniach takiego okablowania.

Komponenty każdej z wymienionych grup produktowych muszą charakteryzować się wysoką odpornością na warunki środowiskowe oraz solidną obudową lub osłoną, dzięki której ryzyko przerwania ciągłości łączenia jest ograniczone do minimum.

Użytecznym komponentem techniki łączeniowej są puszki przyłączeniowe, w których umieszcza się płytki z układami zapewniającymi określone działania, np. konwersję sygnału. W puszce jest miejsce na złącza, dzięki którym komponent zbudowany z jej użyciem może być połączony z pozostałymi elementami danego układu. Puszki zapewniają ochronę przed czynnikami zewnętrznymi oraz ograniczają dostęp pyłów i zabrudzeń. Mogą być wykonane ze stali nierdzewnej lub kwasoodpornej, co umożliwia zastosowanie ich w przemyśle spożywczym.

Połączenia bezstykowe

Alternatywą dla tradycyjnych metod łączeniowych jest bezstykowy przesył energii i danych. Eliminuje on konieczność stosowania podatnych na zużycie mechaniczne połączeń wtykowych oraz zwiększa elastyczność w zakresie montażu. Ponadto nie istnieją wtedy ograniczenia w postaci maksymalnej liczby cykli łączeniowych. Przesył energii odbywa się przez wytwarzanie pola magnetycznego przez cewkę, które jest indukowane do kolejnej cewki.

W ofercie firmy Phoenix Contact znajdują się bramki NearFi przeznaczone do bezstykowego przesyłu danych i energii przez szczelinę o szerokości 10 mm. Transmisja jest możliwa nie tylko w powietrzu, ale również przez przestrzenie niemetaliczne, tj. szkło, drewno czy tworzywo sztuczne. Wysoki stopień ochrony IP65 gwarantuje odporność na kurz, brud i zabrudzenia, co umożliwia stosowanie komponentów także w wymagających środowiskach. Zaletą bramek NearFi jest to, że złącza elementów mogą być obrócone względem siebie, a elementy strony pierwotnej i wtórnej nie muszą znajdować się dokładnie w jednej osi. Nie jest wymagane, aby ich powierzchnie aktywne były umieszczone idealnie równolegle względem siebie. Komponenty te występują w różnych konfiguracjach – jako bramki do przesyłu energii, bramki do przesyłu danych lub elementy do przesyłu zarówno energii, jak i danych. Bramki NearFi zapewniają przesył energii do 50 W oraz transmisję danych full duplex z prędkością do 100 Mbps. Przydatnym elementem są diody LED na obwodzie, które sygnalizują optyczną gotowość łącza oraz służą celom diagnostycznym.

Bezkontaktowy przesył energii jest również możliwy za pomocą komponentów z oferty firmy Weidmüller. Rozwiązanie o nazwie FreeCon Contactless zapewnia indukcyjną transmisję mocy do 240 W. Również w przypadku tych komponentów został zapewniony wysoki stopień ochrony – IP65, który umożliwia zastosowanie bezkontaktowej metody przesyłu energii w trudnych warunkach środowiskowych. Obudowę elementów używanych zarówno po stronie pierwotnej, jak i wtórnej stanowi malowany, cynkowy odlew ciśnieniowy. Szczelina między elementami może mieć do 5 mm. Identyczną maksymalną wartość może osiągnąć przesunięcie ich środków względem siebie. Elementy stosowane zarówno po stronie pierwotnej, jak i po stronie wtórnej są wyposażone we wskaźniki LED i są przystosowane do pracy z napięciem 24 V.

Złącza PCB

Powszechnie stosowane w automatyce przemysłowej płytki PCB wymagają stosowania złączy, które zapewniają połączenie obwodów drukowanych z innymi elementami i komponentami danego układu automatyki. Złącza mogą służyć do przesyłania sygnałów, danych oraz zasilania obwodu. Zazwyczaj złącze jest przylutowane do płytki PCB. Oprócz standardowych na rynku dostępne są złącza wielorzędowe, które umożliwiają podłączenie przewodów do gniazd umieszczonych na wielu poziomach. Pozwala to na redukcję wykorzystania powierzchni płytki PCB.

Elastyczność to cecha charakteryzująca rozwiązanie z zakresu złączy PCB o nazwie har-modular, oferowane przez firmę HARTING. Jest to złącze zbudowane z wielu modułów i konfigurowane on-line za pomocą dedykowanego konfiguratora internetowego. Takie rozwiązanie zapewnia dopasowanie do konkretnych potrzeb projektanta, bez konieczności zamawiania partii wielu sztuk i prototypowania. Moduły danych, sygnałów i zasilania można dowolnie łączyć w określonych szerokościach; są one mocowane na szynie prowadzącej z elementami mocującymi po obu stronach. Umiejscowienie poszczególnych elementów jest całkowicie od siebie niezależne.

Podczas doboru złączy należy zwrócić uwagę na sposób blokowania przewodu w gnieździe. Jednym z dobrych rozwiązań jest oferowane przez firmę Wago blokowanie za pomocą dźwigienki. Dzięki niemu możliwe jest podłączanie przewodów do płytki PCB bez używania narzędzi. Ponadto podniesienie dźwigienki jednoznacznie wskazuje na otwarcie zacisku, co ułatwia szybką, wizualną ocenę stanu podłączeń. Proponowany sposób blokowania znajduje zastosowanie w trudno dostępnych przestrzeniach. W firmowym portfolio dostępne są złącza z dźwigienką o przekroju

0,14–25 mm2.

Branża spożywcza

W przypadku niektórych aplikacji konieczne jest użycie specjalnych rozwiązań. Przykładowo branża spożywcza wymaga rozwiązań higienicznych, zapewniających bezpieczne działanie w strefach produkcji żywności.

Jedną z firm, które przygotowały serie produktowe z kategorii techniki przyłączeniowej przeznaczone dla przemysłu spożywczego jest Turck. W komponentach wyeliminowano małe szczeliny, co zapobiega gromadzeniu się zanieczyszczeń. Obudowy mają gładkie powierzchnie, a nakrętki mocujące złączy są wykonane ze stali nierdzewnej. Przewody mają niezbędne certyfikaty i są zgodne z wymogami stawianymi przez FDA urządzeniom dla branży spożywczej. Ponadto są odporne na środki czyszczące, mikroby i hydrolizę. Dla zastosowań w nieco mniej wrażliwych obszarach firma oferuje certyfikowane przewody o takiej samej jakości, z tą różnicą, że wtyczki mają konwencjonalną konstrukcję. Przewody mogą mieć różną długość oraz proste lub kątowe – w zależności od zapotrzebowania – wtyczki.

Z kolei firma HARTING oferuje dedykowane dla przemysłu spożywczego złącza serii Han F+B. Higieniczna i wytrzymała konstrukcja złącza jest odporna na strumienie wody oraz agresywne środki chemiczne. Gładkie powierzchnie obudowy utrudniają bakteriom gromadzenie się, a uszczelki skutecznie zabezpieczają styki wewnętrzne. Specjalne żłobienia stabilizują chwyt złączy, co jest rozwiązaniem niezwykle praktycznym i użytecznym np. w trakcie działań naprawczych wymagających sprawności. Produkty opisywanej serii mają stopień ochrony IP69K.

Firma Pepperl+Fuchs proponuje gamę złączy odpowiednich do działania w strefach kontaktu z żywnością. Czteropinowe złącza M8 i M12 są odporne na zmywanie dzięki odpowiedniemu doborowi materiału oraz dobrze zaprojektowanej konstrukcji. Mają gładką powierzchnię, zaś nakrętki są radełkowane i wykonane ze stali nierdzewnej, dzięki czemu mniejsze jest ryzyko przywierania żywności. Złącza mogą być montowane w strefach narażonych na zachlapanie, mają stopień ochrony IP69, a ponadto mogą pracować w szerokim zakresie temperaturowym.

Solidne połączenie

Prawidłowy dobór elementu łączeniowego wpływa na jakość połączeń instalacyjnych. Wymagane jest zachowanie kompatybilności poszczególnych elementów, które są ze sobą łączone. Wtyczki, gniazda, przelotki, przewody, kable, koncentratory muszą być wykonane z odpowiedniego materiału, który zapewni niezawodność w działaniu oraz zachowanie możliwie wysokiego stopnia bezpieczeństwa. Na dobór elementów powinny mieć wpływ warunki środowiskowe, w których będzie pracował dany element łączeniowy – temperatura czy narażenie na czynniki zewnętrzne, tj. zachlapanie albo obecność pyłów i płynów. Portfolio produktów łączeniowych jest bogate, duża jest również liczba działających w tej branży producentów i dystrybutorów.

source: Automatyka 9/2023