Od akumulatora do stacji ładowania. Elektromobilność w praktyce

Jan Domański print

Jak podaje Polski Związek Przemysłu Motoryzacyjnego, pod koniec kwietnia 2023 r. w Polsce zarejestrowanych było 73 695 samochodów elektrycznych, z czego w pełni elektrycznych pojazdów typu BEV (battery electric vehicles) 37 027, a hybryd typu plug-in (PHEV, plug-in hybrid electric vehicles) – 36 668. Liczba samochodów dostawczych i ciężarowych z napędem elektrycznym wynosiła 3924, z czego pojazdy BEV stanowiły ponad 99 %. Stale rośnie też flota elektrycznych motorowerów i motocykli, która na koniec kwietnia liczyła 17 097 sztuk.

Jak widać z przedstawionych danych, elektromobilność w naszym kraju przestaje być li tylko pustym ekologicznym sloganem. Flota pojazdów elektrycznych zaczyna w dynamiczny sposób rosnąć. W podobnym tempie zaczyna też rosnąć liczba stacji do ładowania pojazdów i niezbędne zaplecze techniczno-serwisowe. Przyjrzyjmy się zatem bliżej szeroko rozumianej elektromobilności.

Elektromobilność elektromobilności nierówna

W większości wypadków elektromobilność, określana też z języka angielskiego terminem elektromobility, kojarzy się przede wszystkim z samochodami elektrycznymi, a w mniejszym stopniu z motocyklami, skuterami i rowerami elektrycznymi. Wiele osób utożsamia z tym terminem również pojazdy hybrydowe, a więc takie, które mogą poruszać się zarówno dzięki silnikom elektrycznym, jak i spalinowym. Jednak to nie jedyne znaczenie terminu elektromobilność. Pod tym pojęciem kryją się bowiem wszystkie zagadnienia dotyczące użytkowania samochodów z napędem elektrycznym, które mogą odnosić się również do technicznych i eksploatacyjnych aspektów pojazdów elektrycznych oraz technologii i infrastruktury ich ładowania, w tym systemów automatyki, produkcji akumulatorów i stosowania magazynów energii. Pojęcie elektromobilności dotyczy także kwestii związanych z przemysłem motoryzacyjnym oraz rynkiem aftermarket, w tym wytwarzaniem, kupowaniem, serwisowaniem, używaniem i recyklingiem takich pojazdów. Nie można też zapominać o elektromobilności jako szeregu kwestii socjologiczno-społeczno-prawnych. Najważniejsze są w tym przypadku kwestie ekologiczne. Elektromobilność ma bowiem ogromne znaczenie dla polepszenia stanu środowiska naturalnego, przyczyniając się do zmniejszenia ilości szkodliwych związków azotu i dwutlenku węgla, emitowanych do atmosfery przez środki transportu.

Fabryki akumulatorów

Obecnie Polska jest drugim co do wielkości na świecie producentem akumulatorów do samochodów elektrycznych. Nasz kraj, według danych z 2022 r. udostępnionych przez Polski Związek Paliw Alternatywnych, ustępuje tylko Chinom i wyprzedza takie potęgi jak USA, Niemcy czy Japonia. Jednak to, na co warto zwrócić uwagę, to ogromna dominacja Chin w tym segmencie rynku.

W Państwie Środka produkowanych jest obecnie aż 77 % akumulatorów (ich łączna moc to 893 GWh) dla elektromobilności. Udział Polski to zaledwie 6 % (73 GWh), a w USA wytwarza się 5,8 % akumulatorów (70 GWh). Co ciekawe, w Korei Południowej i Japonii produkuje się zaledwie 1 % (12 GWh) akumulatorów do pojazdów elektrycznych, a na tym tle dość mocna jest ich produkcja na Węgrzech (38 GWh) i w Niemczech (31 GWh) – po około 3 % światowej produkcji. Trzeba tu jednak wspomnieć, że w Niemczech i na Węgrzech planowane są obecnie ogromne „akumulatorowe” inwestycje, które sprawią, że Polska spadnie w tym rankingu na czwarte lub piąte miejsce w ciągu kilku najbliższych lat.

Obecną wysoką – drugą – pozycję nasz kraj osiągnął dzięki dużym inwestycjom zagranicznych firm, które zdecydowały się otworzyć u nas fabryki akumulatorów przeznaczonych do pojazdów EV. W Polsce zlokalizowana jest największa w Europie fabryka baterii samochodowych, uruchomiona przez LG Energy Solution w Biskupicach Podgórnych pod Wrocławiem, a także największa europejska fabryka systemów magazynowania energii, należąca do szwedzkiego producenta baterii Northvolt w Gdańsku. LG Energy Solution Wrocław dysponuje obecnie 86 GWh mocy produkcyjnej, które na koniec tego roku mają wzrosnąć do 115 GWh. Oznacza to możliwość dostarczania akumulatorów do produkcji ponad 1,5 mln samochodów elektrycznych rocznie.

Inne wiodące „akumulatorowe” inwestycje w Polsce zrealizowały koreańska spółka SK Nexilis i niemiecka Mercedes-Benz. Oprócz zakładów produkcyjnych, firmy zaczęły otwierać w Polsce centra technologiczne związane z rozwojem elektromobilności, z których największe, ulokowane w Krakowie, należy do szwedzko-chińskiego koncernu samochodowego Volvo-Geely. Do 2027 r. możliwości produkcyjne akumulatorów w Polsce mają osiągnąć wartość 200 GWh. Poza obecnymi już w Polsce firmami, inwestycje planują m.in. Umicore, Capchem, Guotai Huarong i BMZ. Co ciekawe, akumulatory litowo-jonowe do pojazdów EV stanowią już ponad 2,4 % polskiego eksportu. Wartość tego sektora wzrosła 38-krotnie w ciągu ostatnich sześciu lat – z około 1 mld zł w 2017 r. do ponad 38 mld zł w 2022 r.

Różnorodność produkcji

Przemysł motoryzacyjny używa obecnie trzech typów akumulatorów – kwasowo-ołowiowych, niklowo-wodorkowych i litowo-jonowych. Jednak z punktu widzenia samochodów elektrycznych EV i elektromobilności najbardziej efektywne (wysokowydajne) są baterie litowo-jonowe. Oferują one bardzo dobrą żywotność, niejednokrotnie przekraczającą przewidzianą trwałość pojazdu. Do ich zalet zaliczyć również należy wysoką gęstość energii, która jest kluczowym parametrem pozwalającym myśleć o zamianie silnika spalinowego na elektryczny.

Jak już wspomniano, największym producentem akumulatorów w Europie jest w tej chwili LG Energy Solution w Biskupicach Podgórnych. Obecnie firma ta zajmuje się produkcją baterii litowo-jonowych, stosowanych w samochodach elektrycznych i hybrydowych takich marek, jak Tesla, Ford, Renault, Hyundai, Kia czy aut produkowanych przez koncerny Volkswagen Group oraz Stellantis. Mocnymi stronami akumulatorów LG Energy Solution są wysoka pojemność i wydajność oraz niewielkie wymiary.

W akumulatorach firmy LG Energy Solution udało się uzyskać możliwość naładowania ich do 80 % pojemności w zaledwie 30 minut i osiągnąć na takim ładowaniu zasięg samochodu powyżej 500 km. Było to możliwe dzięki innowacyjnej, modułowej technologii pozwalającej dobrać kształt i pojemność zintegrowanych akumulatorów samochodowych do konkretnego modelu elektrycznego auta oraz dzięki odpowiednim modułom elektronicznym systemu BMS (Battery Management System), który zarządza pracą i ładowaniem akumulatorów.

Podwrocławski producent może również pochwalić się pierwszymi na świecie bateriami typu free-form, które pozwalają obejść ograniczenia dotyczące wymiarów i kształtu akumulatora. Baterie tego typu mogą być instalowane w różnych produktach, takich jak LEV (lekkie pojazdy elektryczne) i rowery elektryczne, ale również w elektronarzędziach, bezprzewodowych słuchawkach oraz urządzeniach IT, takich jak smartfony czy laptopy.

Na polskim rynku zasilania pojazdów elektrycznych działa również szereg mniejszych firm. Jedną z nich jest Wamtechnik – firma zajmująca się zgrzewaniem i produkcją pakietów ogniw, w tym ogniw litowo-jonowych oraz ich integracją w różnego rodzaju systemach obejmujących również systemy elektromobilności. Wamtechnik opracował m.in. pierwszy na świecie wysokonapięciowy, wymienialny przez użytkownika, system zasilania elektrycznych skuterów i motocykli. Konstrukcja mechaniczna jest oparta na trzech modułach z systemem kasowania luzu wewnątrz cell-holderów.

Motocykl podczas pracy pobiera moc szczytową 25 kW (34 KM). Prąd pracy wynosi wówczas około 100 A, zaś napięcie około 250 V. Z tego względu w wymiennym systemie akumulatorów zastosowano hermetyczne przekaźniki na każdym obwodzie baterii, układając je ściśle w obudowie, z zachowaniem odstępów izolacyjnych od obudowy. Podczas pracy bateria rozgrzewa się do około 65 °C, a po zakończeniu pracy musi ostygnąć do temperatury 40 °C, aby można było ponownie ją ładować. Moduł musi być więc wyposażony w system rozprowadzania ciepła wewnątrz pakietu. Konstruktorom udało się skrócić czas chłodzenia akumulatorów do akceptowalnych przez użytkownika 45 minut.

Wamtechnik dostarcza też pakiety bateryjne do zasilania miejskich pojazdów elektrycznych SAM, produkowanych przez firmę Impact Automotive Technologies. Pakiety są oparte na ogniwach litowo-polimerowych, których pracą steruje stworzony przez Wamtechnik układ elektroniczny. Co ciekawe, system zasilania używa do chłodzenia układ ogniw Peltiera, co ma zapewnić utrzymanie optymalnych warunków pracy baterii.

Z kolei firma Battery Guru to polski producent baterii litowo-jonowych, który zajmuje się seryjną produkcją akumulatorów do pojazdów elektrycznych i projektowaniem na zamówienie klienta baterii związanych z szeroko pojętą elektromobilnością. Baterie produkowane przez markę Battery Guru stosowane są m.in. w skuterach elektrycznych, robotach, microcarach, mobilnych kawiarniach, rowerach elektrycznych, deskorolkach i hulajnogach elektrycznych, dronach, elektrycznych wózkach dla osób niepełnosprawnych oraz jednostkach pływających. Produkcja modułów ogniw realizowana jest na automatycznych zgrzewarkach, co gwarantuje powtarzalne jakościowo łączenie pakietów ogniw.

Diagnostyka

Produkcja i eksploatacja akumulatorów wykorzystywanych w elektromobilności wymaga odpowiedniej diagnostyki. Szczególnie istotna jest szczelność baterii litowo-jonowych, zarówno podczas produkcji, jak i w trakcie eksploatacji pojazdów elektrycznych. Jakiekolwiek rozszczelnienie akumulatora może doprowadzić bowiem do samozapłonu, a użyte do jego produkcji komponenty będą dostarczały tlen podtrzymujący reakcję spalania – nawet bez dostępu powietrza z zewnątrz. Stanowi to poważny problem dla strażaków gaszących palące się elektryki, o czym co chwila jest głośno w mediach.

Odpowiednią aparaturę diagnostyczną produkuje m.in. firma ATEQ, która jest dostawcą zaawansowanych urządzeń pomiarowych do kontroli jakości produkcji. Producent ten specjalizuje się w testowaniu szczelności podzespołów, a także w pomiarach przepływu oraz pomiarach parametrów elektrycznych dla przemysłu motoryzacyjnego. W pojazdach spalinowych zamontowane są setki różnych części, które już na etapie produkcji wymagają testów szczelności. Należą do nich elementy silnika i skrzyni biegów, układ paliwowy i hamulcowy, klimatyzacja, system chłodzenia silnika itp.

Jak już zostało wspomniane, w elektrykach newralgiczna jest szczelność akumulatora. Nawet śladowa ilość wody przedostającej się z otoczenia może stanowić zagrożenie, mogące prowadzić do pożaru. Najpopularniejszymi metodami kontroli szczelności wyrobów są pomiary ciśnieniowe, z wykorzystaniem powietrza. Standardowo dokonuje się pomiarów spadku ciśnienia związanego bezpośrednio z przeciekiem lub pomiarów spadku przepływu powietrza. Na tej podstawie można wyznaczyć, dla jakiego maksymalnego przecieku powietrza zachowana będzie wodoszczelność komponentów, zgodnie ze specyfikacjami określonymi klasami szczelności IP5X lub IP6X.

Parametr wodoszczelności ma szczególne znaczenie dla akumulatorów, w przypadku których niedopuszczalne jest przedostanie się nawet śladowych ilości wody. W elektromobilności dodatkową trudność w testowaniu tych komponentów stanowi ich duża objętość, co ogranicza czułość badania za pomocą metod powietrznych. Oferowana przez ATEQ aparatura i przetworniki różnicy ciśnień o wysokiej rozdzielczości, a także opatentowana metoda kompensacji wpływu warunków otoczenia na pomiar (technologia DNC) pozwalają na wykonanie szybkich, stabilnych i bardzo precyzyjnych testów szczelności przy masowej produkcji samochodów elektrycznych i montowanych w nich akumulatorów. Urządzenia współpracują z linią produkcyjną, zapewniając pełną automatyzację procesu kontroli jakości.

Podczas pracy baterii wytwarzana jest duża ilość ciepła, niezbędne jest więc stosowanie układów chłodzenia, najczęściej w formie odpowiednich wymienników ciepła zawierających ciecz chłodzącą na bazie glikolu. Przedostanie się tej cieczy do elementów akumulatora może również spowodować pożar. W tym przypadku także stosuje się precyzyjne metody testowania szczelności, które bazują na pomiarze spadku ciśnienia lub pomiarze przepływu masowego powietrza. Innym ważnym parametrem podlegającym testom jest drożność kanałów chłodzenia w wymienniku, którą testuje się np. odpowiednimi przepływomierzami firmy ATEQ, co przy wykorzystaniu szeregu detektorów pozwala zlokalizować wydobywający się gaz.

Standardy ładowania elektryków

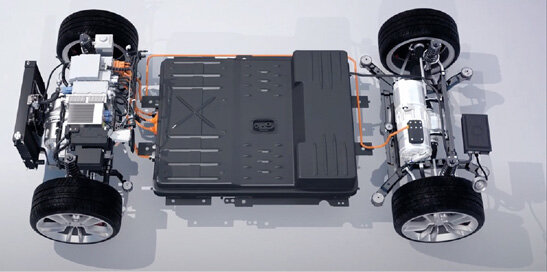

Gotowy, przetestowany i zamontowany w samochodzie elektrycznym akumulator trzeba naładować. Obecnie produkowane samochody elektryczne (Electric Vehicle, EV) podzielić można na samochody zasilane wyłącznie z akumulatorów (Battery Electric Vehicle, BEV) oraz dwa rodzaje pojazdów hybrydowych – Plug-in Hybrid Electric Vehicle (PHEV) i klasyczne samochody hybrydowe określane jako Hybrid Electric Vehicles (HEV). Samochody hybrydowe charakteryzują się niewielkimi dziennymi przebiegami oraz możliwością codziennego ładowania pojazdu. Samochody typu plug-in różnią się od klasycznych pojazdów hybrydowych możliwością ich ładowania z sieci energetycznej. Klasyczne hybrydy doładowywane są wyłącznie za pośrednictwem wbudowanego w nie silnika spalinowego.

Proces ładowania samochodów elektrycznych może odbywać się przy użyciu prądu zmiennego za pośrednictwem wbudowanej w samochód EV ładowarki lub bezpośrednio prądem stałym. W pierwszym przypadku ładowarka odpowiada za prostowanie prądu i sam proces ładowania akumulatorów. W drugim stacja ładująca podaje do samochodu prąd stały, dzięki czemu proces jest znacznie szybszy i bardziej wydajny. Wszystkie stacje szybkiego ładowania bazują na technologii ładowania prądem stałym. Warto wspomnieć, że korzystając z gniazdka domowego, również za pośrednictwem przydomowej ładowarki, zawsze ładujemy samochód prądem zmiennym. Prądem zmiennym ładujemy również na stacjach dostępnych za darmo przy obiektach komercyjnych, takich jak biurowce, centra handlowe, kina, hotele czy obiekty użyteczności publicznej. Wynika to z tego, że stacje do ładowania prądem zmiennym są znacznie tańsze niż stacje stałoprądowe i firmy lub urzędy udostępniające punkty ładowania nie chcą ponosić wysokich kosztów zakupu stacji.

Istnieją różne rodzaje gniazd ładowania. Obecnie standardy opracowywane są przez producentów pojazdów, którzy nie są zainteresowani ich unifikacją oraz pełnym ujednoliceniem. W Europie spotykamy dwa główne standardy gniazd do ładowania pojazdów EV. Są to stałoprądowe standardy CCS („Combo”) z wtyczkami typu 1 (Combo 1) lub typu 2 (Combo 2) oraz CHAdeMO, a także dwa typy standardu do ładowania prądem zmiennym.

Standard CCS (Combine Charging System) to system umożliwiający ładowanie pojazdów prądem o mocy do 350 kW, a CHAdeMO spotykany jest we wszystkich szybkich ładowarkach o mocy 50 kW. Jeśli chodzi o prąd zmienny, to typ 1 złączy występuje w gniazdach domowych, a typ 2 dotyczy stacji wolnego ładowania. Co ważne, amerykańska Tesla posługuje się adapterem CHAdeMO. Ładowanie w standardzie IEC 62196, czyli przez gniazdo typu 2, jest domeną aut europejskich.

Długi czas ładowania zniechęca wielu właścicieli samochodów do przesiadki na pojazdy elektryczne. Technologia szybkiego ładowania z zastosowaniem wtyczki do ładowania prądem stałym (Combo) gwarantuje, że pojazdy otrzymają wystarczającą ilość energii w ciągu kilku minut, a nie kilku godzin.

Niezbędne okablowanie

Do naładowania samochodu elektrycznego potrzebna jest nie tylko wtyczka w jednym z omówionych standardów, ale również odpowiednie okablowanie. Do jego dostawców należy m.in. fima HARTING, która od lat dostarcza okablowanie ładujące do samochodów i pojazdów elektrycznych. W ofercie dostępne są przewody do ładowania spełniające wszystkie standardy światowe – kable do ładowania prądem zmiennym, trójfazowym lub stałym o napięciu od 230 V do 1000 V. Są wśród nich przewody do ładowania w trybie Mode 2 (wyposażone w zintegrowane monitorowanie temperatury i wykrywanie prądu zakłóceniowego DC) oraz przewody do ładowania w trybie Mode 3.

Portfolio produktów HARTING Automotive obejmuje rozwiązania spełniające europejskie standardy interfejsu ładowania Combo Type-2 do szybkiego ładowania prądem stałym o mocy 200 kW. Produkty te mają aprobaty i certyfikaty odpowiednie dla wszystkich szczególnych sektorów rynku i wymogów prawnych na całym świecie. W przypadku przewodów do ładowania wtyczka typu 1 dla prądu zmiennego (opracowana dla USA, Japonii i Korei Południowej) jest certyfikowana zgodnie z UL, CE i JET / PSE, a wtyczka typu 2 dla rynku europejskiego jest zgodna z UL/VDE. Chińska wtyczka GB firmy HARTING spełnia zaś wymagania normy CQC chińskiego urzędu standaryzacji (China Quality Certification Centre).

Przewody do ładowania HARTING

Automotive są dostępne w różnych wersjach dostosowanych do wszystkich globalnie standaryzowanych interfejsów ładowania AC, jak również do ładowania DC o wysokiej mocy z CCS Combo.

Dzięki temu pasują one do trzech różnych systemów złączy na całym świecie. Warianty specjalne mogą być stosowane jako wymienne zestawy kablowe do użytku z ładowarkami wewnątrzkablowymi (IC-CPD). Co więcej, specjalnie ekranowane komponenty sieci zaprojektowane z myślą o maksymalnej kompatybilności EMC – takie jak przełączniki Ethernet, kable sieciowe i złącza PCB – zapewniają niezawodny transfer danych, zwłaszcza w zakresie wysokoprądowym, gwarantując tym samym nieprzerwany proces transmisji.

Proces ładowania

Najprostszym sposobem naładowania samochodu elektrycznego jest podłączenie go do zwyklej jedno- lub trójfazowej domowej sieci elektrycznej. Trzeba jednak pamiętać, że wartość prądu ładowania ograniczona jest w tym przypadku do maksymalnie 16 A i 3 kW. Aby obejść te ograniczenia, stosuje się w domach czy budynkach mieszkalnych tzw. ładowarki domowe określane też mianem domowych stacji ładowania lub „wallboksów”, od nazwy własnej jednego z najbardziej popularnych producentów tego typu urządzeń na świecie. Można je łatwo montować w domach wolnostojących, blokach i wspólnotach mieszkaniowych, a także wyposażyć w nie indywidualne miejsca parkingowe, np. w firmie. Pracują one w trybie ładowania 1 lub – znacznie częściej – w trybie 2, co wymaga przygotowania domowej infrastruktury elektrycznej.

Obecnie jednym z najczęściej wybieranych modeli stacji ładowania firmy Wallbox jest stacja Wallbox Pulsar Max. Na polskim rynku koszt jej montażu to około 5 tys. złotych. Stacja charakteryzuje się typowymi funkcjami Internetu Rzeczy. Wyposażona jest w moduł łączności 4G oraz w kartę sieciową WiFi/Bluetooth, co pozwala sterować nią za pomocą smartfona z poziomu aplikacji myWallbox. Najważniejszą jej cechą jest możliwość ładowania samochodów elektrycznych i hybrydowych z gniazdem typu 1 lub 2, a długość dołączonego kabla może wynosić nawet 7 m. Moc ładowania to 7 kW, 4 kW, 11 kW lub 22 kW z pełną ochroną przepięciową (detekcja prądów DC 6mA). Ciekawą opcją jest zintegrowany licznik energii elektrycznej.

Ładowarki domowe i firmowe

Interesującym rozwiązaniem jest Wallbox Copper SB – kompletna stacja ładowania samochodów elektrycznych o mocy od 3,7 kW do 22 kW. Podobnie jak wcześniej opisywana, również ta stacja może komunikować się ze światem przez sieć WiFi i Bluetooth, a także Ethernet. Wyposażona jest w gniazdo typu 2 i zintegrowany licznik energii. Nietypowym rozwiązaniem jest natomiast czytnik kart RFID, który można zintegrować z kartami ID wydawanymi pracownikom firmy. Dzięki temu do ładowarki mogą podłączyć pojazdy jedynie ci pracownicy, którzy mają nadane odpowiednie uprawnienia.

Niedawno na polskim rynku zadebiutowała ładowarka Commander2s. Jej dodatkowe funkcje obejmują aplikację myWallbox Business charging backend, czyli oprogramowanie do zarządzania wieloma użytkownikami i różnymi opcjami płatności. Również i tu znalazł zastosowanie czytnik kart RFID, a dzięki wspomnianej platformie myWallbox Business, pozwalającej na zarządzanie wieloma użytkownikami, ładowarkami i lokalizacjami, możliwe jest zbieranie danych i generowanie statystyk ładowania i płatności w czasie rzeczywistym. Ładowarka może pracować jako ładowarka do użytku publicznego – np. w centrach handlowych – i pozwala na wdrożenie takich opcji płatności, jak Pay-per-Charge lub Pay-per-Month.

Innym producentem ładowarek, o którym warto wspomnieć, jest niemiecka firma Weidmüller. Oferuje ona na polskim rynku rodzinę stacji ładujących do samochodów elektrycznych AC SMART, składającą się z trzech linii produktowych: Eco, Value i Advanced. AC Smart Eco to wydajny, autonomiczny zestaw ścienny przystosowany do potrzeb standardowego domu. Najważniejszą jego cechą jest możliwość integracji z istniejącą instalacją elektryczną, co pozwala wyeliminować konieczność przeprowadzania kosztownych remontów. Aby wydajnie ładować pojazd elektryczny, stacja ładująca może być połączona z siecią za pośrednictwem interfejsów z każdym istniejącym układem automatyki budynkowej. Maksymalna moc ładowania wynosi od 7,4 kW do 22 kW. Stacja ładowania pozwala na przyłączenie zasilania jedno- i trójfazowego (odpowiednio 230 V/2 A, 400 V/16 A lub 32 A). Wyposażona jest w złącze typu 2 lub dołączony pięciometrowy kabel do ładowania typu 2.

Z kolei stacja ładująca AC Smart Value jest rozwiązaniem do ładowania pojazdów elektrycznych w budynkach wielorodzinnych lub nieruchomościach z kilkoma miejscami parkingowymi. W celu stałej alokacji poszczególnych punktów ładowania lub zapobieżenia nieautoryzowanemu dostępowi można aktywować uwierzytelnianie użytkownika za pomocą RFID/NFC lub aplikacji mobilnej. Wbudowane zarządzanie obciążeniami wtórnymi statycznie zapobiega przeciążeniu istniejącej instalacji elektrycznej i efektywnie rozdziela dostępne zasoby na wszystkie podłączone stacje ładujące pojazdów elektrycznych. Dzięki zintegrowanemu systemowi pomiaru zużycia energii można rejestrować dane dotyczące zużycia energii, a w razie potrzeby przesyłać je i przetwarzać za pośrednictwem aplikacji mobilnej lub sieci. Możliwa jest również integracja z istniejącym już układem automatyki budynkowej w celu realizacji dwukierunkowego sterowania ładowaniem opartego na sieciach.

Ostatnia linia produktów firmy Weidmüller powstała z myślą o potrzebach firm oraz osób prowadzących działalność gospodarczą i gmin w środowisku półpublicznym. Stacja ładująca dla pojazdów elektrycznych Ac Smart Advanced ma wszystkie cechy techniczne i funkcjonalne potrzebne do profesjonalnego, komercyjnego stosowania w zakresie ładowania pojazdów elektrycznych. Właściwości te obejmują bezpieczne i wygodne sterowanie dostępem przez bezprzewodowy interfejs RFID/NFC, aplikację mobilną lub linię elektroenergetyczną połączoną bezpośrednio z samochodem.

Dostępna jest rejestracja danych ładowania zgodna z MID i bezpieczna komunikacja back-end za pośrednictwem interfejsu OCPP 1.6 przy użyciu sieci Ethernet, WiFi lub 4G. Wbudowany system zarządzania obciążeniami wtórnymi zapewnia efektywne i ekonomiczne użycie istniejącej instalacji elektrycznej, nawet w przypadku montażu kilku stacji naściennych, dzięki czemu można efektywnie wykorzystać potencjał energii fotowoltaicznej wytwarzanej na dachu budynku.

Dobrą rynkową ceną, nieprzekraczającą 3,5 tys. złotych, charakteryzują się domowe stacje ładowania firmy Teison. Stacja ładowana typu Wallbox pozwala ładować samochody elektryczne mocą do 22 kW, którą można regulować. Dostępna jest też opcja nadzorowania i zarządzania parametrami ładowania, co jest przydatne w sytuacji, gdy chcemy korzystać z zainstalowanej na dachu fotowoltaiki. Podstawowe zarządzanie stacją obejmuje dodawanie użytkowników oraz sprawdzanie statusów pracy stacji. Dostępne są też zaawansowane statystyki zużycia energii, kosztów, aktywnych sesji, danych historycznych w czasie rzeczywistym oraz moduł generowania raportów. Całością można sterować z poziomu aplikacji mobilnej. Dzięki sygnalizacji świetlnej na obudowie urządzenia użytkownik jest informowany o statusach pracy urządzenia, m.in. takich, jak informacja o tym, czy samochód został prawidłowo podłączony i czy proces ładowania został już zakończony. Stacja wyposażona jest w kabel o długości 4 m z wtykiem typu T2 (standard EC 62196-2).

Do producentów stacji ładowania dołączyła niedawno firma Autel, producent systemów diagnostycznych i testerów dla warsztatów samochodowych. Seria MaxiCharger AC przeznaczona jest do ładowania pojazdów napięciem przemiennym o maksymalnej mocy 22 kW. Małe wymagania prądowe sieci energetycznej sprawiają, że urządzenia znakomicie sprawdzają się w instalacjach przydomowych, na parkingach oraz w niewielkich warsztatach naprawy samochodów bez wcześniej przygotowanej sieci wysokoprądowej. Jest to o tyle ważne, że małe warsztaty coraz częściej serwisują pojazdy elektryczne.

Najważniejszymi funkcjonalnościami są możliwość rozliczania kosztów ładowania przez pracownika w domu, opcja udostępnienia odpłatnego ładowania w rozliczeniu zarówno za kWh, jak i za czas, integracja z fotowoltaiką i ochrona przyłącza, a także możliwość wgrania swojego zdjęcia czy filmu na ekran urządzeń. Będzie on wyświetlony podczas bezczynności oraz jako wygaszacz w trakcie ładowania. Mobilna aplikacja Maxicharge pozwala zarządzać procesem ładowania z każdego miejsca i w każdej chwili. Rozbudowany system baz danych oparty na chmurze umożliwi zaś dokładną analizę parametrów ładowania oraz pomoże w doborze optymalnej taryfy prądowej.

Ładowarki publiczne

W dużych stacjach ładowania pojazdów, stacjach DC, które montowane są w miejscach publicznych, specjalizuje się polska firma Sigma Technology & Energy Solution. W jej ofercie znajdziemy również mniejsze stacje typu Wallbox, dostarczane przez szereg renomowanych producentów, w tym takie systemy, jak Eve Single Pro-Line, Zaptec Go czy Enelion Lumina.

Stacje DC, czyli stacje stałoprądowe, to rozwiązania, które umożliwiają ekspresowe ładowanie samochodów elektrycznych za pomocą prądu stałego. Jedną z największych zalet tych urządzeń jest możliwość konfiguracji typów gniazd ładowania. Dodatkowo dostępny jest zaawansowany interfejs użytkownika. Stacja ładowania samochodów elektrycznych tego typu sprawdzi się doskonale w miejscach, gdzie kierowcy spędzają mniej niż pół godziny. Wśród nich można wymienić takie lokalizacje, jak węzły komunikacyjne, centra handlowe czy stacje paliw.

W ofercie Sigma Technology & Energy

Solution znajdziemy takie stacje DC, jak np. Siemens CPCM – kompaktową stację ładowania o mocy od 50 kW/DC do 120 kW/DC. Dzięki możliwości dostarczania mocy do 120 kW, samochody elektryczne można naładować do 80 % pojemności baterii nawet w ciągu 15–20 minut. Dostępne są wykonania z trzema najpopularniejszymi międzynarodowymi standardami złączy DC: CCS, CHAdeMO oraz AC typ 2. Stacja doskonale nadaje się do zainstalowania w przestrzeni publicznej (np. miejskich stacjach paliwowych oraz parkingach miejskich i sklepowych), a interfejs wyświetlacza oraz kolorystykę wykonania można dostosować do specyfikacji operatora stacji czy potrzeb wizerunkowych zamawiającego.

Kompaktowa stacja CPCM pozwala na jednoczesne ładowanie prądem stałym i przemiennym. Co ważne, lista upoważnionych użytkowników może być przechowywana w pamięci stacji, aby umożliwić pobieranie opłat, nawet gdy sieć teleinformatyczna nie działa. Stacja ładowania może dzielić moc między dwa złącza DC równolegle i w tym samym czasie także ładować pojazd ze złącza AC. Pozwala to na ładowanie aż trzech pojazdów jednocześnie.

Kolejną stacją ładowania w ofercie Sigma Technology & Energy Solution jest ABB Terra. Stacje szybkiego ładowania Terra DC – Terra 94, Terra 124 oraz Terra 184 to szybkie ładowarki prądu stałego. Są one przeznaczone do wygodnego ładowania wszystkich pojazdów elektrycznych, również przyszłych modeli z wysokonapięciowymi systemami akumulatorowymi. Dzięki kompaktowym wymiarom stacje te są idealne do stosowania w miastach, a ich elastyczność umożliwia zwiększenie mocy zasilania do 180 kW i jednoczesne ładowanie do trzech pojazdów.

Nie wszędzie jednak infrastruktura elektryczna pozwala na swobodny montaż stacji DC. Tam, gdzie nie jest to możliwe, wykorzystuje się wolnostojące stacje ładowania AC. Sprawdzą się doskonale w centrach handlowych, na osiedlach mieszkaniowych czy przy obiektach biurowych. Stosuje się je tam, gdzie ładowanie może odbywać się nieprzerwanie przez kilka godzin. W ofercie Sigma Technology & Energy Solution znajdziemy m.in. stacje Enelion Vertica i Enelion Vertica Cable. Stacje te charakteryzują się obudową z anodowanego aluminium, co sprawia, że są odporne na warunki atmosferyczne, ich montaż jest łatwy i intuicyjny, a wymiana modułu ładującego zajmuje mniej niż dwie minuty. Wygodne podłączenie samochodu zapewnia zainstalowany przewód z wtykiem typu 1 lub 2. Dzięki spiralnej konstrukcji kabel nie plącze się i automatycznie wraca na swoje miejsce po zakończeniu procesu ładowania.

Ciekawe rozwiązania, które sprawdzą się wszędzie tam, gdzie nie można zainstalować wolnostojącej stacji ładowania pojazdów oferuje firma Alumast. W jej ofercie znajdują się bowiem stacje ładowania, które mogą być wbudowane w uliczne słupy oświetleniowe. Smartpole Charger – bo tak nazywa się system firmy Alumast – to innowacyjna ładowarka łącząca w sobie funkcję ładowania oraz oświetlenia ulicznego. Instalacja nie wymaga uzyskania zgód i pozwoleń na budowę, nie ma też potrzeby rozbudowy istniejącej sieci elektrycznej. Tzw. ładowanie normalne (do 22 kW) to optymalne rozwiązanie dla miejsc, w których właściciele samochodów elektrycznych zatrzymują się na dłuższy czas. Przy ładowaniu jednofazowym z mocą 7,4 kW pełne naładowanie samochodu elektrycznego wyposażonego w baterię 40 kWh zajmuje około sześciu godzin – dzięki temu np. goście w hotelu mogą naładować baterię w swoim samochodzie, a klienci korzystający z centrum fitness, basenu czy restauracji w czasie około dwóch godzin mogą doładować baterię o ponad 15 %. Alumast Smartpole Charger idealnie sprawdzi się w takich lokalizacjach – wykorzystując istniejącą infrastrukturę zasilającą oświetlenie na parkingu. można bez problemu udostępnić klientom ładowanie samochodów elektrycznych.

Magazyny energii

Oddzielnym zagadnieniem związanym z elektromobilnością są magazyny energii. Magazyn energii to urządzenie, które może przechować energię elektryczną i oddać ją o dowolnej porze. Tego typu rozwiązania przydają się w momencie, gdy chcemy naładować samochód elektryczny własną energią, wytworzoną przez panele fotowoltaiczne np. w porze nocnej. Jest to bardzo przydatne rozwiązanie zarówno dla firm ładujących swoją flotę nocą, jak i zwykłych użytkowników będących prosumentami energii elektrycznej, którzy chcą zaoszczędzić prąd pobierany z sieci w porze nocnej. W przypadku publicznych stacji ładowania magazyny energii mogą stanowić bufor umożliwiający nieprzerwane ładowanie, zwłaszcza w tych lokalizacjach, w których mogą występować problemy z ciągłością dostaw prądu, a więc na terenach słabo zurbanizowanych.

Inteligentny system magazynowania energii elektrycznej to system pozwalający na ładowanie i rozładowanie magazynu w trybach dostosowanych do potrzeb użytkowników. W odróżnieniu od generatorów magazyn energii korzysta ze zgromadzonego prądu bez hałasu, użycia paliwa i konieczności konserwacji. W przypadku stacji ładowania magazyn energii pozwala na ładowanie samochodu większą mocą niż moc przyłączeniowa, nawet do 150 kW/DC.

Producentem tego typu systemów jest polska firma NRG Storage, będąca częścią grupy NRG Projekt. Jej magazyny energii to wysokiej jakości zespoły akumulatorów wykonanych w technologii litowej (LiFePO4 – LFP). Magazyn energii pozwala przechować energię elektryczną z fotowoltaiki, wiatraka czy małej elektrowni wodnej. Magazyny energii w technologii

LiFePO4 współpracują z systemem BMS nadzorującym działanie magazynu. System BMS steruje maksymalnymi prądami ładowania i rozładowania, kontroluje temperaturę modułów oraz napięcie. Dobrej jakości magazyn energii zapewnia nawet 20 lat bezpiecznej pracy z fotowoltaiką. Zestawy inwerter z magazynem energii dostępne są w wersjach jednofazowych oraz trójfazowych, o mocach inwertera 3 kW, 10 kW, 100 kW, 250 kW i 500 kW.

Recykling

Ostatnią fazą życia produktów związanych z elektromobilnością jest ich recykling. O ile recykling pojazdu elektrycznego nie stanowi problemu, o tyle kłopotliwa jest utylizacja akumulatorów. W procesie recyklingu akumulatorów można odzyskać nawet 95 % pierwiastków chemicznych, które nadają się do ponownego użycia w produkcji nowych ogniw. To dlatego firma Bosch Rexroth przygotowała system, który ułatwia proces głębokiego rozładowywania akumulatorów poddawanych recyklingowi.

System transportowy TS 5 firmy Bosch Rexroth odpowiada za dostarczanie ogniw akumulatorów o różnych wymiarach i typach na odpowiednie stanowiska rozładowywania diagnostycznego, a następnie do gniazd demontażu. Modułowy system automatyzacji ctrlX AUTOMATION, obsługiwany przez platformę sterowania ctrlX CORE i system napędowy ctrlX DRIVE, rozładowuje ogniwa akumulatorów na specjalnym stanowisku. Urządzenia wchodzące w skład systemu automatycznie wykonują kontrolę wstępną oraz przeprowadzają proces głębokiego rozładowania z inaktywacją chemiczną. Następnie realizowana jest końcowa kontrola procesu rozładowania. W przypadku ręcznego rozładowywania i demontażu recykling zajmował 24 godziny. Automatyczny proces trwa niecały kwadrans, zapewnia optymalną ochronę pracownikom i znacznie ogranicza ryzyko pożaru. Co ciekawe, zastosowane w procesie transportu napędy ctrlX DRIVE odzyskują energię pochodzącą z procesu rozładowywania akumulatorów. Zintegrowana przetwornica prądu stałego i zmiennego przekazuje energię do obwodu pośredniego, który zasila inne urządzenia na linii, zapewniając dodatkowe oszczędności. Nadmiar energii może być też oddany do publicznej sieci energetycznej. W ten sposób stanowisko rozładowywania akumulatorów zmniejsza nie tylko zapotrzebowanie na zewnętrzną energię całej instalacji recyklingu, ale ogranicza również emisję CO2, redukując całkowity ślad węglowy, jakim charakteryzuje się konkretny egzemplarz samochodu elektrycznego.

source: Automatyka 9/2023