System PipePatrol. Detekcja i lokalizacja wycieków z rurociągu

Daniel Vogt, Bogdan Szutowski print

Transport cieczy i gazów rurociągami upowszechnia się na całym świecie nie bez powodu – rurociągi należą do najbezpieczniejszych i najbardziej ekonomicznych systemów transportowych na długich trasach. Aby jednak rzeczywiście spełniony był warunek ich bezpieczeństwa i opłacalności, zarówno rurociągi nowe, jak i – może przede wszystkim – istniejące muszą korzystać ze zdobyczy najnowocześniejszych technologii.

Jednym z istotnych potencjalnych źródeł zagrożenia bezpieczeństwa rurociągów są wycieki. Powodów ich występowania jest wiele, m.in. trzęsienia ziemi, korozja czy uszkodzenia materiału spowodowane wierceniami wykonywanymi przez złodziei transportowanych rurociągami produktów. W celu ograniczenia takich źródeł ryzyka często stosowane są specjalne systemy wykrywania wycieków, których działanie polega na rozpoznaniu i szybkiej lokalizacji wycieku.

Podstawowe uzasadnienia stosowania systemów wykrywania wycieków z rurociągów sprowadzają się zwykle do poniższych:

- minimalizacja skutków potencjal-nych wypadków lub katastrof,

- minimalizacja przestojów,

- minimalizacja strat produktu,

- wymóg zgodności z obowiązującymi przepisami.

Sposoby wykrywania wycieków z rurociągów bazują na różnych metodach i wynikających z nich technicznych lub organizacyjnych rozwiązaniach – od prostych kontroli wizualnych po zaawansowane, wspomagane komputerowo systemy, zdolne do monitorowania warunków pracy rurociągów naziemnych, podziemnych czy podmorskich.

Wybór odpowiedniego systemu wykrywania wycieków nie jest dla operatora rurociągu łatwym zadaniem. System powinien spełniać wymagania wynikające z określonego zastosowania i musi być zgodny z obowiązującymi regionalnymi przepisami. W niniejszym artykule omówione zostaną wymagania wynikające z przepisów prawa, z których najważniejsze obowiązują w Ameryce Północnej i Kanadzie – API RP 1130 i CSA Z662-2011, załącznik E.

Ogólne wytyczne – Ameryka Północna

API RP 1130 jest dokumentem opublikowanym przez Amerykański Instytut Produktów Naftowych (American Petroleum Institute) – największe stowarzyszenie branżowe przemysłu naftowego, gazowego i petrochemicznego w USA, z wpływami sięgającymi daleko poza macierzysty kraj organizacji. API RP 1130 – tzw. zalecana praktyka (Recomended Practice) 1130 – zawiera m.in. zbiór ogólnych wytycznych dotyczących obsługi systemów wykrywania wycieków, takich jak przejrzysty dla operatora sposób prezentacji wyników czy kryteria wydajności stosowane przy wyborze systemu wykrywania wycieków (bardzo szczegółowe, wyjaśniające przy okazji, jak działają tego rodzaju systemy). Kryteria te są wzajemnie powiązane i współzależne:

- czułość – system powinien wykrywać w krótkim czasie nawet małe wycieki.

- precyzja – system powinien dokładnie lokalizować wycieki, wskazując natężenie wycieku oraz ilość utraconego produktu (iloczyn natężenia wycieku i czasu jego trwania) oraz sam produkt,

- niezawodność – system powinien działać mimo niestabilnych lub niesprzyjających warunków, takich jak wahania temperatury, zmiany lepkości transportowanego produktu czy awaria czujnika lub czujników. Obejmuje to także przejściowe warunki pracy, rozumiane jako stany nieustalone, będące wynikiem zmian hydraulicznych spowodowanych załączeniami, zatrzymaniami czy przełączeniami pomp lub zaworów.

- wiarygodność – system, mimo dużej czułości, nie powinien generować fałszywych alarmów.

Ogólne wytyczne – Kanada

Kanadyjskie Stowarzyszenie Normalizacyjne (Canadian Standards Association) w dokumencie CSA Z662, załącznik E, przedstawia wytyczne dotyczące systemów wykrywania wycieków z rurociągów transportujących ciekłe węglowodory w Kanadzie. W dokumencie podkreślono potrzebę zaimplementowania w systemie procedury sporządzania bilansu zapasu materiału w rurociągu w obrębie całego transportowanego produktu – w fazie projektowania operatorzy powinni uwzględnić wszystkie fizyczne i robocze czynniki wpływające na system bilansu materiałowego wraz z ustaleniem właściwych im tolerancji. W typowych warunkach eksploatacyjnych niepewność co do ilości produktu przyjętego i dostarczonego – stosowana w obliczeniach bilansu materiałowego oraz uwzględniająca niepewności związane z przetwarzaniem, transportem i praktykami operacyjnymi – nie może przekroczyć ٥ % na pięć minut, 2 % tygodniowo lub 1 % miesięcznie sumy faktycznych przyjęć lub dostaw. Aby możliwe było spełnienie tego wymogu, niepewność indywidualnych pomiarów przy odbiorze i dostawie w typowych warunkach eksploatacyjnych nie może przekroczyć 2 %. Dokument CSA Z662, załącznik E, jest jedyną zalecaną praktyką podającą dokładne niepewności dla systemów wykrywania wycieków.

Kolejne kryteria

Po wyjaśnieniu kwestii wymagań wynikających z uwarunkowań prawnych operator rurociągu powinien rozważyć inne – mające wpływ na wybór systemu wykrywania wycieków – czynniki. Należą do nich parametry techniczne i środowiskowe, np. długość rurociągu, jego lokalizacja nadziemna, podziemna lub podmorska czy ilość, rodzaj oraz objętość poszczególnych transportowanych produktów. Ważną i wartą rozważenia kwestią jest także pożądany rodzaj monitoringu: wewnętrznego (z wykorzystaniem pomiarów procesowych, najczęściej już zainstalowanych) lub zewnętrznego (z wykorzystaniem dodatkowych, specjalnych pomiarów).

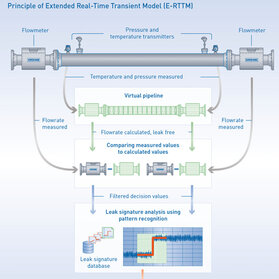

Kolejny krok to przegląd dostępnych na rynku systemów. W przypadku użycia systemu wewnętrznego monitoringu, preferowanego na całym świecie, możliwości wyboru zostają zawężone do kilku systemów wykorzystujących różne zasady matematyczne i fizyczne. Wiodąca obecnie technologia nazwana jest Modelem przejściowym czasu rzeczywistego, RTTM (Real-Time Transient Model) i bazuje na ciągłym porównywaniu wartości pomiarów wykonywanych w fizycznie eksploatowanym rurociągu, z obliczeniami wykonywanymi w tzw. wirtualnym rurociągu (będącym jego matematycznym modelem w postaci działającej w czasie rzeczywistym symulacji komputerowej).

Technologia Extended RTTM

Firma KROHNE – bazując od ponad 30 lat na własnych doświadczeniach i badaniach rozwojowych – wprowadziła na rynek rozszerzoną, obecnie najnowocześniejszą, wersję technologii, nazwaną E-RTTM (Extended RTTM), w której pojawił się dodatkowy komponent – baza wzorców (tzw. sygnatur) wycieku lub kradzieży. Oznacza to dodatkową, powszechnie docenianą zaletę, jaką jest nadmiarowość systemu wykrywania i lokalizacji wycieków lub kradzieży.

Już w 2012 r. amerykański Departament Rurociągów Transportowych oraz Bezpiecznej Obsługi Materiałów Niebezpiecznych opublikował studium dotyczące wykrywania wycieków pod nazwą DTPH5611-D-000001, w którym stwierdza się, iż „System wykrywania wycieków zawsze powinien być nadmiarowy w sensie wykorzystania wielu różniących się od siebie i wzajemnie rekompensujących swe słabości technik.” Ponadto występuje tam fragment, w którym podano, iż „Nie ma powodu, dla którego kilka różnych wewnętrznych metod wykrywania wycieków nie miałoby być wdrażanych w tym samym czasie. W istocie, podstawowa zasada inżynierskiej solidności (tzw. dobra praktyka inżynierska) wymaga równoległego stosowania co najmniej dwóch, opierających się na całkowicie odrębnych zasadach fizycznych, metod. Przykładem jest zastrzeżony przez firmę KROHNE system Extended-RTTM, który wykorzystuje technologię RTTM wespół z kilkoma innymi technikami zalecanymi w dokumencie API 1130.”

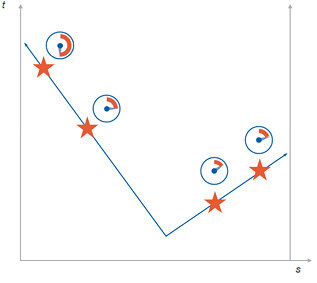

System wykrywania wycieków klasy E-RTTM tworzy matematyczny model (wirtualny obraz) rurociągu na podstawie rzeczywistych danych pomiarowych pochodzących z przepływomierzy oraz czujników temperatury i ciśnienia zainstalowanych na wlocie i wylocie rurociągu (co jest warunkiem podstawowym) oraz zainstalowanych wzdłuż rurociągu w takich miejscach, jak stacje pomp i zaworów (co jest warunkiem uzupełniającym i poprawiającym jakość działania całego systemu). Na podstawie wartości ciśnienia i temperatury mierzonych w rzeczywistym rurociągu w każdym punkcie wirtualnego rurociągu obliczane są teoretyczne wartości przepływu, ciśnienia, temperatury i gęstości. Tak obliczone teoretyczne wartości przepływu porównywane są z rzeczywistymi wartościami przepływu pochodzącymi z zainstalowanych przepływomierzy. W przypadku, gdy system wykryje rozbieżności między wartościami przepływu obliczonymi i zmierzonymi, moduł analizy sygnatur wycieku (lub kradzieży) w oparciu o bazę danych sygnatur wycieku (lub kradzieży) ustali, czy te rozbieżności spowodowane są np. błędem przyrządu, stopniowym wyciekiem czy wyciekiem o charakterze nagłym (rys. 1).

Obliczeniowe możliwości nowoczesnych komputerów pozwalają na analizę sygnatur wycieków przez zastosowanie wydajnego testowania hipotez statystycznych, przewyższającego metodę wykrywania starodawnego algorytmu SPRT A. Walda z 1942 r., przy jednoczesnym zapewnieniu takiego samego poziomu pewności wyników. W oparciu o nowoczesne testy statystyczne moduł analizy sygnatur podejmuje decyzję, czy w rurociągu ma miejsce wyciek, czy pojawiło się inne zdarzenie o charakterze dynamicznym. Działanie modułu analizy sygnatur ma kluczowe znaczenie dla niezawodności całego systemu, ponieważ przede wszystkim zapewnia wysoki stopień ochrony przed fałszywymi alarmami.

Kryteria wydajności podane w dokumencie API RP 1130 można potraktować jako użyteczny przewodnik po szczegółowych funkcjach konkretnego systemu klasy E-RTTM, który zapewnia zarówno wysoki stopień czułości, jak i szybkie wykrywanie wycieków. Z kolei porównywanie rozbieżności między wartościami obliczanymi i mierzonymi z sygnaturami wycieków z bazy danych zapewnia wysoki stopień ochrony przed fałszywymi alarmami.

Systemy wykrywania wycieków oparte na technologii E-RTTM radzą sobie ze zmiennymi lub przejściowymi (nieustalonymi) warunkami pracy, których nie mogą poprawnie obsłużyć systemy mniej wyrafinowane. Naturalnym środowiskiem obliczeniowym systemów klasy E-RTTM są wartości dynamiczne – system może automatycznie i bardzo szybko dostosowywać się do zmiennych warunków pracy, takich jak awaria czujnika, awaria komunikacji, zamknięcie lub otwarcie zaworu czy zmiana produktu w rurociągu.

Trzy metody lokalizacji wycieku

Dokładność ustalenia miejsca wycieku przez system E-RTTM wynika z połączenia trzech różnych metod lokalizacji wycieku – metody przecięcia gradientów, metody propagacji fali podciśnienia i rozszerzonej metody propagacji fali podciśnienia. System oblicza najbardziej prawdopodobne miejsca wycieków, porównując wyniki uzyskane wszystkimi trzema metodami.

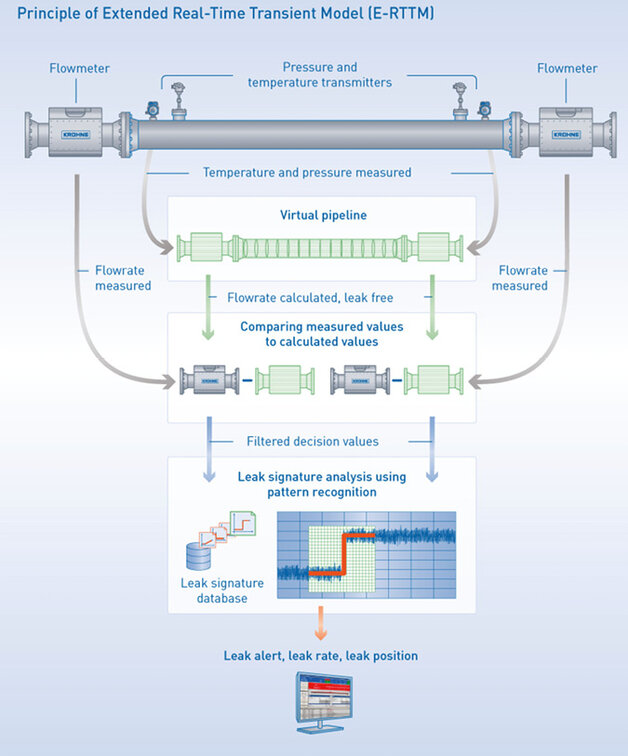

Metoda przecięcia gradientów wykorzystuje profil (rozkład) ciśnienia wzdłuż rurociągu, który w przypadku wycieku przyjmuje charakterystyczny załamany kształt (rys. 2). Statyczne ciśnienie w rurociągu z cieczą bez wycieku obniża się w sposób liniowy (linia niebieska), natomiast w przypadku wycieku pojawiają się dwa gradienty o różnych nachyleniach (linie pomarańczowe). Miejsce wycieku można określić, obliczając punkt ich przecięcia.

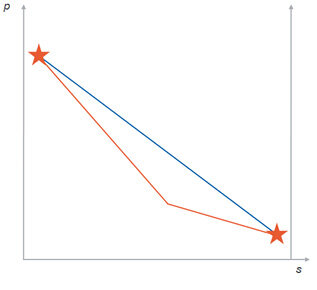

Drugi sposób lokalizacji wycieku realizowany jest metodą propagacji fali podciśnienia. Przy dostatecznie dużym i nagłym wycieku, wynikającym np. z uszkodzenia rurociągu przez koparkę, w miejscu wycieku powstaje fala podciśnienia, która rozprzestrzenia się z prędkością dźwięku w obu kierunkach wzdłuż rurociągu. Pozycja wycieku może zostać obliczona przez porównanie czasu przybycia fali podciśnienia do przetworników ciśnienia zamontowanych na wlocie oraz na wylocie rurociągu (rys. 3).

Rozszerzona metoda propagacji fali podciśnienia opiera się na tej samej zasadzie fizycznej, co metoda podstawowa, jednak z dodatkowym uwzględnieniem wartości pomiarów pochodzących z przetworników ciśnienia zainstalowanych między wlotem a wylotem rurociągu – np. w stacjach pomiarowych i kontrolnych rozmieszczonych wzdłuż jego przebiegu. Ponadto uwzględnia się w tej metodzie prędkość rozchodzenia się fali dźwiękowej charakterystyczną dla aktualnego produktu. Taki wariant pozwala uzyskać dokładniejszą lokalizację wycieku dzięki redukcji błędów spowodowanych opóźnioną reakcją przetworników ciś-

nienia lub opóźnieniem związanym z przesyłaniem sygnału (rys. 4).

PipePatrol – kompleksowy monitoring dla cieczy i gazu

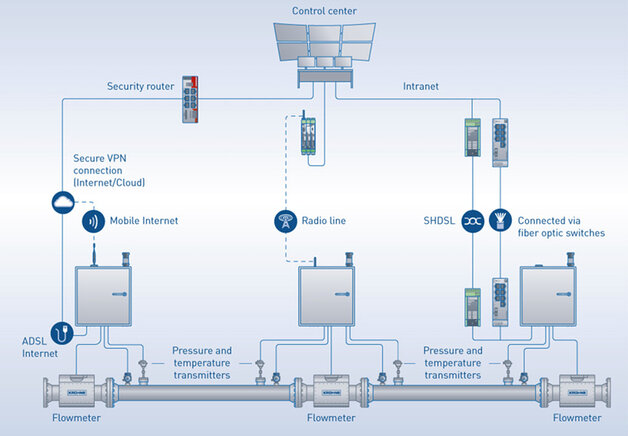

System PipePatrol może być integrowany z dowolną nową lub istniejącą infrastrukturą – zarówno w odniesieniu do systemu sterowania, jak i do zastosowanej technologii pomiarowej. Przykład bardziej złożonej konfiguracji pokazano na rys. 6.

System detekcji i lokalizacji wycieków klasy E-RTTM, jakim jest PipePatrol firmy KROHNE, jest używany do monitorowania rurociągów zarówno z produktami ciekłymi, jak i gazowymi (w tym rurociągów transportujących gazy skroplone lub produkty nadkrytyczne), spełniając przy tym wszystkie wymagania określone w dokumentach API RP 1130 oraz CSA Z662, załącznik E.

PipePatrol jest bardzo łatwy w użyciu – zwykle instalowany jest na przygotowanym dla niego serwerze i działa w pełni autonomicznie. Interfejs użytkownika instalowany jest na oddzielnej operatorskiej stacji roboczej albo integrowany z istniejącym systemem sterowania (rys. 5). Charakterystyczną funkcjonalną cechą interfejsu użytkownika jest jego intuicyjna i zoptymalizowana obsługa – prezentowane są jedynie te informacje, których potrzebuje aktualny użytkownik w swoim zakresie pracy.

Nauka operatorskiej obsługi systemu trwa tylko kilka godzin. Oprócz wizualizacji warunków pracy rurociągu system PipePatrol może wskazywać miejsca wycieków na mapie, co upraszcza i przyspiesza pracę zespołów terenowych. Interfejs Ethernet oraz interfejsy szeregowe obsługują takie protokoły, jak OPC, Modbus TCP/lP,

Modbus Serial, HART oraz Profibus.

Przykład aplikacji

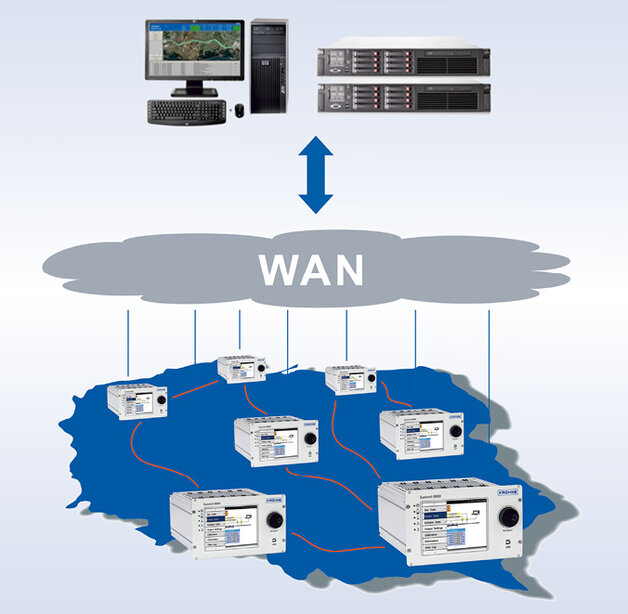

Oprócz standardowych zastosowań (pojedyncze rurociągi z cieczami i gazami, gazami skroplonymi i produktami nadkrytycznymi) PipePatrol może także monitorować sieci rurociągów. Przykładowa aplikacja w Kanadzie pokazuje, jak szybko i precyzyjnie funkcjonuje wykrywanie wycieków w praktyce.

Jedna z głównych firm branży oleju i gazu obsługuje kilka rurociągów, w przypadku których zakłada się spełnienie wymagań określonych w dokumencie CSA Z662, załącznik E. Po dokładnych konsultacjach firma zdecydowała się na zastosowanie systemu detekcji i lokalizacji wycieków PipePatrol. Oferent – firma KROHNE – uruchomiła, skonfigurowała i dostroiła system do bieżących warunków w miejscu jego eksploatacji. W trakcie realizacji projektu – zgodnej z normami ISO 9001 – przygotowana została i przekazana klientowi dokumentacja spełniająca wymagania określone w dokumencie CSA Z662, załącznik E.

Na życzenie klienta PipePatrol został zintegrowany z istniejącym systemem monitorowania rurociągu. Wykorzystano przy tym wartości pomiarowe dostarczane przez system sterowania procesem. W ramach testów odbioru końcowego (SAT) wykonano testy wycieków, symulując rzeczywiste wycieki przez zastosowanie zaworów i odbiór produktu przez podstawione cysterny drogowe. Poniżej opisujemy osiągnięte wyniki.

Pierwszy rurociąg to rurociąg kondensatu o długości 24 690 m. Miejsce odbioru cieczy znajdowało się blisko wylotowego przepływomierza rurociągu. Próg wykrywania wycieków ustawiono na wartość 1,1 m³/h. Po rozpoczęciu testu, przy wartości wycieku ustalonej na 5 m³/h, system rozpoznał sygnaturę wycieku (przeszedł do stanu Leak Signature Detected) w ciągu ٥٥ sekund. Po upływie 2 minut i 30 sekund osiągnął pożądany statystyczny poziom ufności i wygenerował alarm wycieku.

Do chwili wygenerowania alarmu całkowita ilość cieczy, która wyciekła z rurociągu wyniosła 208 litrów. Przy pomocy metody przecięcia gradientów system obliczył pozycję wycieku, określając jego lokalizację na metrze 24 689, stosując zaś równolegle metodę propagacji fali podciśnienia – na metrze 24 677. Obie obliczone lokalizacje wycieku oddalone były od rzeczywistego miejsca wycieku (poboru produktu) o mniej niż 0,1 % długości rurociągu.

Drugi rurociąg to przesyłowy rurociąg ropy naftowej o długości 59 700 m. Miejsce odbioru cieczy znajdowało się blisko wlotowego przepływomierza rurociągu. Próg wykrywania wycieków ustawiono na wartość 3 m³/h. Po rozpoczęciu testu, przy ustalonej na 3,5 m³/h wartości wycieku, system rozpoznał sygnaturę wycieku (przeszedł do stanu Leak Signature Detected) w ciągu 50 sekund. Po upływie 6 minut i 40 sekund osiągnął pożądany statystyczny poziom ufności i wygenerował alarm wycieku.

Do chwili wygenerowania alarmu całkowita ilość cieczy, która wyciekła z rurociągu wyniosła 380 litrów. Przy pomocy metody przecięcia gradientów system obliczył pozycję wycieku, określając jego lokalizację na metrze 0. Obliczona lokalizacja wycieku oddalona była od rzeczywistego miejsca wycieku (poboru produktu) o mniej niż 0,1 % długości rurociągu. Metodę propagacji fali podciśnienia wyłączono w tym teście ze względu na chwilową niedostępność systemu znaczników czasu dla pomiarów (została ona w międzyczasie aktywowana).

Wniosek

Nowoczesne systemy detekcji i lokalizacji wycieków korzystają z różnych modeli matematycznych i fizycznych. Przy wyborze systemu należy wziąć pod uwagę właściwości rurociągu oraz obowiązujące wymogi prawne. Najbardziej zaawansowane dostępne obecnie rozwiązania to systemy klasy E-RTTM, gwarantujące niezawodne wykrywanie wycieków w przypadku różnych rodzajów i długości rurociągów w ustalonych oraz przejściowych warunkach ich pracy. System PipePatrol firmy KROHNE może być instalowany w sposób niezależny albo integrowany z istniejącymi instalacjami pomiarowymi oraz systemami sterowania.

Należy także zwrócić uwagę na fakt, iż obecnie istnieje już szereg norm i rekomendacji określających wymagania w stosunku do systemów wykrywania i lokalizacji wycieków z rurociągów. Są to przepisy zarówno o charakterze krajowym lub międzynarodowym, takie jak TRFL (Niemcy), API RP 1130, 1175 i 1149 (USA), 49 CFR 195 (USA), CSA Z662 (Kanada), SS 512 (Singapur); jak i o charakterze zakładowym, takie jak Shell DEP 31.40.60.11-Gen, Kuwait Oil Company Recommended Practice KOC-MP-039, DOW Global LDS Standard czy Saudi Aramco SAES SAES-Z003

KROHNE POLSKA Sp. z o.o.

ul. Sympatyczna 6, lok. 1, 80-176 Gdańsk

tel. 58 52 09 211, fax: 58 52 09 212

e-mail: info.polska@krohne.com

http://pl.krohne.com

source: Automatyka 7-8/2021

Keywords

automatyka, detekcja wycieków z rurociągu, krohne, PipePatrol, pomiary