Przemysłowe przetworniki ciśnienia

Marcin Kamiński print

Ciśnienie jest jedną z najważniejszych wielkości fizycznych, bez udziału której wiele procesów, czy to głównych, czy też pomocniczych z punktu widzenia danej aplikacji, nie mogłoby zostać zrealizowanych. Aby móc je wykorzystywać w jak najlepszy sposób, powinno się monitorować jego wartość. W tym celu stosuje się m.in. elektroniczne przetworniki ciśnienia.

Ciśnienie i jego przemysłowe zastosowanie

Ciśnienie jest wielkością skalarną, która charakteryzuje stan naprężenia w danym punkcie ośrodka. Wyraża się je jako stosunek siły ΔF działającej prostopadle na element powierzchni ΔS do wielkości tej powierzchni, co przedstawia zależność:

Jednostką ciśnienia w układzie SI jest paskal [Pa], choć w zastosowaniach technicznych często spotyka się jednostkę bar, pochodzącą z układu CGS (1 bar = 105 Pa).

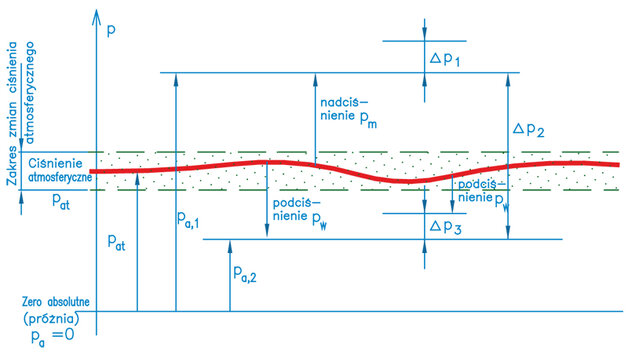

Zasadniczy podział ciśnienia uwarunkowany jest układem odniesienia, względem którego jest ono mierzone. Jeśli referencję stanowi próżnia, to przyjmuje ono nazwę ciśnienia absolutnego pa (bezwzględnego), a jeśli ciśnienie otoczenia (czyli ciśnienie atmosferyczne pat), to, w zależności od tego, czy mierzone ciśnienie jest od niego wyższe, czy niższe, nazywamy je odpowiednio ciśnieniem manometrycznym pm (nadciśnieniem) lub ciśnieniem wakuometrycznym pw (podciśnieniem). Obydwa te ciśnienia można też nazwać bardziej ogólnie ciśnieniami względnymi. Z kolei ciśnienie zmierzone względem innego ciśnienia (niebędącego ciśnieniem atmosferycznym ani próżnią) nosi nazwę ciśnienia różnicowego Δp.

Wymienione rodzaje ciśnienia stanowią jedno z kryteriów podziału przyrządów służących do ich pomiaru. W ten sposób wyróżnić można manometry (do pomiaru nadciśnienia oraz ciśnienia absolutnego), wakuometry (mierzące podciśnienie), ich połączenie, czyli manowakuometry, barometry (do mierzenia ciśnienia atmosferycznego) oraz ciśnieniomierze różnicowe. Według tego klucza można nadawać nazwy niemal każdemu urządzeniu mierzącemu ciśnienie, niezależnie od tego, w jaki sposób przekształca ono mierzoną wartość na wynik. W ogólnym rozumieniu podane nazwy odnoszą się raczej do prostych przyrządów działających w oparciu o mechaniczną zamianę przemieszczenia elementu podatnego (np. rurki Bourdona, mieszka sprężystego), wywołanego przyłożonym do niego ciśnieniem na ruch wskazówki współpracującej z odpowiednio wyskalowaną tarczą.

Ciśnienie w procesach przemysłowych wykorzystuje się powszechnie. Pierwsze, co przychodzi na myśl, to jego zastosowanie jako źródła energii. Instalacje sprężonego powietrza stanowią stały obraz w fabrykach, gdzie zasilają różnego rodzaju napędy (w tym siłowniki), chwytaki, czy też wkrętaki pneumatyczne. Podobnie jest z hydrauliką siłową, która w ogólnym ujęciu służy do realizacji zbliżonych celów, ale w sytuacji, gdy potrzebne są większe siły. Odpowiednie ciśnienie warunkuje poprawność działania osprzętu, służącego do realizacji czynności pomocniczych z punktu widzenia danego procesu i pewnie, gdyby nie liczne zalety płynące z wykorzystania tak zasilanych przyrządów, z powodzeniem można byłoby je zastąpić innymi. W wielu procesach ciśnienie jest najważniejszym lub jednym z ważniejszych czynników, od którego zależy powodzenie całej operacji. Przykładem mogą być działania wytwórcze, gdzie niezbędne reakcje chemiczne zachodzą w określonych warunkach, w tym przy odpowiednim ciśnieniu. Kolejna sprawa, to badania wyrobów, które w przyszłości będą pracować pod ciśnieniem (np. armatury wysokociśnieniowej). Uwzględniając fakt, że istnieje szereg wielkości, które można z ciśnieniem powiązać funkcyjnie (np. parametry przepływu medium, poziom płynu w zbiorniku wynikający z ciśnienia hydrostatycznego na jego dnie), to okaże się, że ciśnienie jest jednym z najczęściej monitorowanych parametrów.

Wszystkie podane przykłady stanowią instalacje zamknięte. Obecność ciśnienia wewnątrz takich instalacji może w pewnych sytuacjach stwarzać zagrożenia, ponieważ wraz z jego wzrostem wzrastają naprężenia, dodatkowo akumuluje się coraz więcej energii, co może doprowadzić do eksplozji. Oznacza to, że czasem, ze względów bezpieczeństwa, ciśnienie należy kontrolować również tam, gdzie stanowi ono jedynie nieistotny dla przebiegu procesu „efekt uboczny”.

Przetworniki ciśnienia i ich podział

W nowoczesnych aplikacjach sam pomiar i wizualizacja określonej wartości za pomocą najprostszych urządzeń wskazówkowych nie wystarczy do realizacji złożonych algorytmów. Aby móc w pełni korzystać z możliwości, które dają obecnie stosowane w automatyce sterowniki, należy im dostarczyć sygnały wejściowe informujące o tym, co się dzieje w kontrolowanym przez nie procesie. Wykorzystuje się do tego celu m.in. przetworniki pomiarowe, które zamieniają daną wielkość fizyczną na zrozumiały dla sterownika sygnał w jednym z ogólnie przyjętych standardów. Przemysłowe „wcielenia” takich przetworników stanowią zazwyczaj kompaktowe rozwiązania. W jednej niewielkiej obudowie, zwykle o kształcie cylindrycznym, znajduje się wszystko, co jest potrzebne, aby sterownik otrzymał gotowy sygnał pomiarowy. Wszystkie działania, które zachodzą w niej „po drodze”, można podzielić na dwa etapy. Pierwszy z nich odbywa się w tzw. bloku czujnika, gdzie następuje zamiana mierzonej wielkości na wielkość łatwą do obróbki, zazwyczaj elektryczną (w przypadku przetworników ciśnienia podstawą do tej zamiany jest przeważnie odkształcenie elementu sprężystego w postaci membrany czy mieszka, spowodowane przyłożeniem do niego mierzonego ciśnienia).

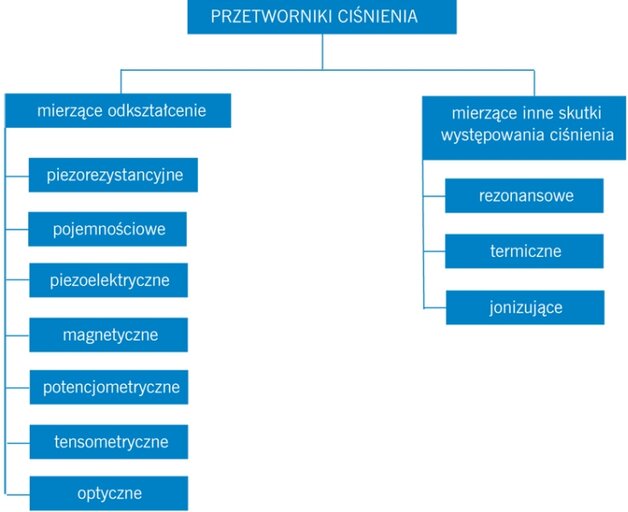

Sposób dalszej przemiany tego odkształcenia stanowi jedno z kryteriów podziału omawianych czujników, który zostanie przedstawiony w dalszej części artykułu. Otrzymany na ich wyjściu sygnał elektryczny jest zazwyczaj słaby i trafia do bloku normalizacji, gdzie realizowane są przekształcenia mające na celu dostosowanie go do jednego lub większej liczby standardów interfejsów komunikacyjnych stosowanych w automatyce przemysłowej. Jest on tam wzmacniany, filtrowany i linearyzowany. Często również kompensowane są w nim wpływy parametrów środowiskowych (głównie temperatury) i innych zakłóceń oraz przekształcany jest on na postać cyfrową. Dzięki zastosowaniu układów mikroprocesorowych niektóre przetworniki realizują dodatkowe funkcje, jak np. autokalibrację, przechowywanie informacji o największej/najmniejszej wartości ciśnienia otrzymanej w procesie, możliwość ustawiania trybu pracy dwustanowej i poziomu ciśnienia, przy którym następuje przełączenie, możliwość wyboru zakresu pomiarowego, standardu sygnału wyjściowego itp. Czasem na zewnątrz obudowy znajdują się przyciski ułatwiające programowanie czujnika. Spotyka się na niej także wyświetlacz informujący o stanie urządzenia i mierzonej wartości ciśnienia. Może on stanowić jej integralną część, ale może też być dodatkowym akcesorium. Pojawiają się również takie rozwiązania, które na pierwszy rzut oka wyglądają, jak tradycyjny manometr, jednak za tarczą ze wskazówką kryją układ elektronicznego przetwarzania z wyjściem sygnałowym.

W przypadku tak popularnej wielkości, jaką jest ciśnienie, dość naturalne wydaje się oczekiwanie dużej liczby rozwiązań jej zamiany na łatwą do obróbki wielkość elektryczną. I tak jest w istocie.

Ze względu na sposób przetwarzania można wyróżnić przetworniki piezorezystancyjne i pojemnościowe, choć zdarzają się też czujniki piezoelektryczne, magnetyczne, potencjometryczne, tensometryczne, optyczne i inne. Wspólną cechą tych przetworników jest to, że podstawą ich działania jest wspomniane już wcześniej odkształcenie membrany, spowodowane przyłożonym ciśnieniem. Należy jednak wspomnieć, że spotykane są również przetworniki mierzące inne skutki występowania ciśnienia, np. zmiany określonej właściwości medium pod jego wpływem. Zaliczają się do nich m.in. czujniki rezonansowe, termiczne i jonizujące.

Zapraszamy do zapoznania się z dokładniejszym opisem, zasadą działania i zestawieniem parametrów najczęściej stosowanych przetworników ciśnienia. Nie zabraknie również wskazówek dotyczących ich doboru oraz przykładów produktów dostępnych obecnie na rynku - wszystko w numerze PAR 2/2014.

source: PAR 2/2014