Stanowisko laboratoryjne do badań przepływomierzy

Mirosław Kabaciński, Zdzisław Kabza, Janusz Pospolita print

![Rys. 1. Schemat stanowiska pomiarowego: P – pomiar ciśnienia absolutnego, T - pomiar temperatury, TF – przepływomierz turbinowy, FAT – przykładowo badany przepływomierz z rurką uśredniającą ciśnienie dynamiczne, Dp – przetwornik różnicy ciśnień [Measurement stand scheme: P – absolute pressure measurement, T – temperature measurement, TF – turbine flowmeter, FAT – flow averaging tube (exemplary tested), Dp – differential pressure transducer] Rys. 1. Schemat stanowiska pomiarowego: P – pomiar ciśnienia absolutnego, T - pomiar temperatury, TF – przepływomierz turbinowy, FAT – przykładowo badany przepływomierz z rurką uśredniającą ciśnienie dynamiczne, Dp – przetwornik różnicy ciśnień [Measurement stand scheme: P – absolute pressure measurement, T – temperature measurement, TF – turbine flowmeter, FAT – flow averaging tube (exemplary tested), Dp – differential pressure transducer]](https://automatykaonline.pl/var/aol/storage/images/artykuly/pomiary/stanowisko-laboratoryjne-do-badan-przeplywomierzy/59870-2-pol-PL/Stanowisko-laboratoryjne-do-badan-przeplywomierzy_articleimage.png)

Rys. 1. Schemat stanowiska pomiarowego: P – pomiar ciśnienia absolutnego, T - pomiar temperatury, TF – przepływomierz turbinowy, FAT – przykładowo badany przepływomierz z rurką uśredniającą ciśnienie dynamiczne, Dp – przetwornik różnicy ciśnień [Measurement stand scheme: P – absolute pressure measurement, T – temperature measurement, TF – turbine flowmeter, FAT – flow averaging tube (exemplary tested), Dp – differential pressure transducer]

W artykule omówiono budowę i zasadę działania zautomatyzowanego stanowiska do badania i wzorcowania przepływomierzy spiętrzających przepływ. Przedstawiono podstawowe elementy wchodzące w skład stanowiska: tunel aerodynamiczny typu otwartego oraz zespół rurociągów o średnicach od 104 mm do 381 mm wraz z instrumentami pomiarowymi.

Stanowisko zarządzane jest autorskimi programami pracującymi w środowisku LabVIEW umożliwiającym m.in. wyznaczanie charakterystyk współczynnika przepływu K rurek uśredniających ciśnienie dynamiczne w czasie rzeczywistym oraz ich archiwizację w celu przygotowania charakterystyk metrologicznych. Całość uzupełnia analiza niepewności pomiaru rurkami uśredniającymi ciśnienie dynamiczne oraz wykresy współczynnika przepływu dla wybranych średnic rurociągu (i ich porównanie) a także wnioski natury metrologicznej.

Pomiary strumieni masy i objętości, obok pomiarów temperatury i ciśnienia, należą do najczęściej spotykanych w praktyce przemysłowej [1, 7, 12]. Warunki stosowania przepływomierzy są różne i często bardzo odmienne – stąd wiele rodzajów przepływomierzy wykorzystujących odmienne metody pomiaru oraz różnorodność rozwiązań konstrukcyjnych [8].

Producenci przepływomierzy dostarczają je z odpowiednimi charakterystykami wzorcowania [5]. Niektóre z nich, np. znormalizowane zwężki pomiarowe [10], wystarczy jedynie wykonać i zamontować zgodnie z normą, co zapewni już podany poziom niepewności pomiaru. Przepływomierze wymagają odpowiednich warunków zabudowy w instalacji przepływowej. Gdy warunki te z różnych przyczyn nie mogą być spełnione, niepewność pomiaru rośnie i na ogół trudno określić jej wartość [2, 3, 9].

Pojawiają się również nowe konstrukcje przepływomierzy, głównie spiętrzających przepływ [4, 6, 11] czy cieplnych, które wymagają przeprowadzenia kompleksowych badań. Stąd potrzeba dysponowania stanowiskami, które nie tylko umożliwiają wzorcowanie, ale również wykonanie różnych badań, np. wpływu odmiennych od zalecanych warunków zabudowy przepływomierzy na ich charakterystyki. W kraju istnieją nieliczne tego typu instalacje; można tutaj wymienić m.in.: stanowisko badawcze do pomiaru strumienia powietrza i sondowania przepływu (Instytut Maszyn i Urządzeń Energetycznych, Politechnika Śląska), stanowisko badawcze do pomiaru strumienia powietrza (Instytut Metrologii i Systemów Pomiarowych, Politechnika Warszawska), laboratorium wzorcujące wentylacyjne przyrządy pomiarowe (Instytut Mechaniki Górotworu PAN w Krakowie), stanowisko do badania liczników wody i przepływomierzy liczników ciepła oraz stanowisko do badania elementów przepływowych (Instytut Elektrowni i Systemów Pomiarowych, Politechnika Opolska). Zarówno wzorcowanie przepływomierzy, jak i ich badania przeprowadzać można na stanowisku wybudowanym w ostatnich latach na Politechnice Opolskiej.

Budowa stanowiska i zastosowana aparatura pomiarowa

Podstawowym elementem stanowiska badawczego (rys. 1 i 2) jest tunel aerodynamiczny typu otwartego, umieszczony na ssaniu dmuchawy, oraz zespół rurociągów.

Tunel aerodynamiczny umożliwia dokonywanie pomiarów przepływu w ustabilizowanej strudze powietrza w przestrzeni pomiarowej o wymiarach 300×300 mm. Zakres uzyskiwanych prędkości w przestrzeni pomiarowej mieści się w granicach od 4 m/s do 36 m/s. Powietrze zasysane jest przez przekrój wlotowy, przepływa przez prostownicę strumienia i trafia do komory wyrównawczej, gdzie następuje uspokojenie strugi. Z komory wyrównawczej powietrze przepływa przez dyszę (o kontrakcji κ=11,1), gdzie następuje jego płynne przyspieszanie i obniżenie poziomu turbulencji. Następnie czynnik trafia do przestrzeni pomiarowej, w której zamontowano (na ściance) przetwornik ciśnienia bezwzględnego o niepewności pomiaru 0,1 % wartości mierzonej, rurkę Prandtla do wyznaczania prędkości płynu połączoną przewodami impulsowymi z przetwornikiem różnicy ciśnień o niepewności pomiaru 0,075 % wartości mierzonej. W części pomiarowej znajdują się okienka i uchwyty służące do montażu badanych czujników (rys. 3). Za przestrzenią pomiarową znajduje się konfuzor, a w jego końcowej części zamocowano termometr Pt 100 o niepewności pomiaru wartości mierzonej 0,06 %.

Do wzorcowania badanych przepływomierzy metodą wzorca wtórnego zbudowano układ rurociągów o średnicach od 104 mm do 381 mm połączonych ze sobą za pomocą kolektorów. Na dwóch równoległych rurociągach o średnicach 152 mm i 305 mm zainstalowano przepływomierze referencyjne. Są to wysokiej klasy przepływomierze turbinowe o niepewności pomiaru poniżej 0,5 % mierzonej wartości strumienia.

Dzięki zastosowaniu przepustnic odcinających przepływ na każdym z rurociągów (po stronie ssącej), możliwy jest wybór przepływomierza referencyjnego i dowolnego rurociągu, w którym będzie badany prototyp przepływomierza. Zaletą takiego rozwiązania jest możliwość prowadzenia pomiarów przy niskich prędkościach dla przepływomierzy zainstalowanych w rurociągach o większych średnicach z użyciem przepływomierza referencyjnego o mniejszej średnicy. Układ rurociągów może być uzupełniony o rurociągi o innych średnicach, w których można umieszczać różne badane przepływomierze (piętrzące przepływ, wirowe, ultradźwiękowe, cieplne).

Każdy z rurociągów jest wyposażony w króciec (w postaci opaski) o średnicy 2” do montażu przepływomierzy z rurkami uśredniającymi ciśnienie dynamiczne, czy też przepływomierzy wirowych typu „insertion”. Na każdym z nich zainstalowano również termometr oporowy oraz króciec z zaworem odcinającym do pomiaru ciśnienia absolutnego.

Archiwizacja i wizualizacja danych pomiarowych

Sterowanie wydajnością dmuchawy, odczytywanie i zapisywanie danych pomiarowych realizowane jest za pośrednictwem kart pomiarowych. W tym celu zastosowano następujące karty pomiarowe:

- do pomiaru rezystancji (pomiar temperatury – 8 termometrów)

- z wejściami prądowymi 4–20 mA (barometr, trzy przetworniki różnicy ciśnień – 2 kPa, 6 kPa i 25 kPa, dwa przetworniki ciśnienia absolutnego, przetwornica częstotliwości, termometr (w tunelu aerodynamicznym) z przetwornikiem rezystancja-prąd)

- z wyjściami prądowymi 4–20 mA (sterowanie przetwornicą częstotliwości)

- z wejściami częstotliwościowymi (dwa przepływomierze turbinowe).

Sygnały pomiarowe przekazywane są do komputera klasy PC przez złącze USB. Wszystkie przewody sterujące mają ekran zapobiegający zakłóceniom elektromagnetycznym. Instalację dodatkowo wyposażono w przewody wyrównujące potencjały elektryczne (wraz z odprowadzeniem do listwy ochronnej PE) do ochrony kart pomiarowych przed ładunkami elektrostatycznymi, które potencjalnie mogą się pojawić w układzie pomiarowym.

Karty pomiarowe zarządzane są autorskim programem pracującym w środowisku LabVIEW. W tym celu przygotowano dwa podobne programy – jeden do zarządzania pomiarami w tunelu aerodynamicznym, a drugi do realizacji badań w rurociągach.

Program do pomiarów w rurociągach ma więcej wskaźników sygnalizujących bieżącą pracę urządzeń pomiarowych, jak również i dodatkowe kanały rejestracji danych pomiarowych. Przed przystąpieniem do badań konieczny jest wybór (z predefiniowanej listy) średnicy rurociągu, na której realizowany będzie pomiar, jak i przepływomierza, który umożliwi wyznaczenie prędkości referencyjnej. Możliwe jest również określenie, z jaką dokładnością będzie wyznaczana prędkość średnia za pomocą referencyjnego przepływomierza turbinowego przez określenie dopuszczalnej odchyłki uśrednianej częstotliwości (sygnałem pomiarowym jest częstotliwość zamieniana na prędkość). Zabieg ten może przyspieszyć czas realizacji badań kosztem dokładności podczas badań wstępnych.

Uzyskiwane niepewności pomiarów

Niepewności pomiaru wybranych urządzeń zainstalowanych na stanowisku podano omawiając jego budowę. Niepewność pomiaru zastosowanych urządzeń wpływa zarówno na wyznaczanie wartości, takich jak prędkość czy strumień, ale również sumarycznie na niepewność wyznaczania charakterystyk wzorcowanych przepływomierzy. Jako przykład przedstawiono niepewność wyznaczania współczynnika przepływu nowej konstrukcji czujnika uśredniającego ciśnienie dynamiczne (rys. 4) oraz wyznaczone charakterystyki czujnika z zaznaczeniem granicznych wartości niepewności ich wyznaczenia.

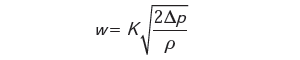

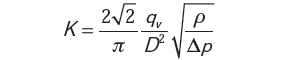

W przypadku przepływomierzy z sondami uśredniającymi ciśnienie dynamiczne, związek pomiędzy średnią w przekroju rurociągu prędkością strumienia w i mierzoną różnicą ciśnień, wyraża się wzorem

| (1) |

gdzie K jest współczynnikiem przepływu, Δp mierzoną różnicą ciśnień, ρ gęstością płynu.

Wiążąc strumień objętości qv ze średnią prędkością w przepływu otrzymuje się

| (2) |

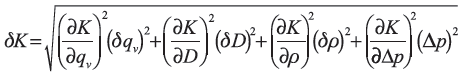

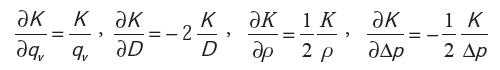

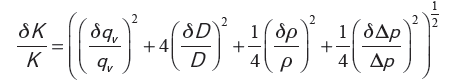

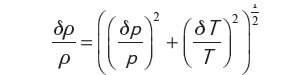

Niepewność wyznaczania współczynnika przepływu wyraża się wzorem [13]

| (3) |

Pochodne cząstkowe (współczynniki czułości) w powyższym wzorze przyjmują następujące wartości

Wzór (3) po przekształceniach, przyjmuje postać

| (4) |

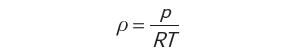

Niepewność wyznaczania gęstości powietrza wynika z niepewności pomiaru ciśnienia i temperatury powietrza, a także z niepewności danych tablicowych. Pomija się niepewność danych tablicowych jako znacznie mniejszą niż niepewność wprowadzaną przy pomiarze ciśnienia i temperatury.

Biorąc pod uwagę równanie stanu gazu

| (5) |

i wyznaczając współczynniki czułości, po przekształceniach, otrzymuje się

| (6) |

Niepewność wyznaczenia średnicy rurociągu δD/D zależy od zachowania kołowego kształtu rurociągu oraz klasy użytego narzędzia pomiarowego. Stwierdzono zachowanie przekroju kołowego rurociągu, a tolerancje utrzymania średnicy rurociągu zaczerpnięto z dokumentacji podanej przez producenta i przyjęto je jako δD. Wartość ta nie przekraczała 0,2 %.

Jak wspomniano, do wyznaczenia strumienia objętości wykorzystane zostały wysokiej klasy przepływomierze turbinowe. Według informacji podanych przez laboratorium przeprowadzające wzorcowanie (Colorado Engineering Experiment Stadion Inc.), zdjęte charakterystyki umożliwiają pomiar strumienia z niepewnością nie większą niż 0,5 % wartości mierzonej. Pomiar ciśnienia absolutnego wykonywano z niepewnością 0,1 % wartości mierzonej, a temperaturę powietrza mierzono czujnikami temperatury wykonanymi w klasie A o niepewności pomiaru w rozpatrywanym zakresie temperatury δt=+0,15+0,002 t [°C]. Wilgotność powietrza zmieniała się w zakresie 20-30 %, co uwzględniono w obliczeniach. Pomiary różnicy ciśnień wykonywano przetwornikami różnicy ciśnień o niepewności pomiaru 0,075 % wartości mierzonej.

Na przykład, dla temperatury powietrza 10 °C i ciśnienia 96 kPa niepewność wyznaczenia gęstości wynosi 0,11 %. W przypadku rurociągu o średnicy 189 mm niepewność określania średnicy wewnętrznej wynosi 0,2 %. W tym przypadku niepewność wyznaczenia współczynnika przepływu obliczona na podstawie wzoru (4) wynosi 0,64 %.

Niepewność ta, w zakresie mierzonych ciśnień i temperatury powietrza, przy stałej niepewności wyznaczania strumienia oraz stałej niepewności pomiaru różnicy ciśnień zmienia się praktycznie jedynie w funkcji średnicy rurociągu. W tab. 1 podano tę wartość dla ujętych w badaniach średnic.

Przykładowe wyniki badań

Jako przykładowe wyniki badań zrealizowanych na stanowisku przedstawiono wyznaczone charakterystyki dla nowej konstrukcji sondy uśredniającej ciśnienie dynamiczne (rys. 4). Zamieszczone na rys. 5 i 6 charakterystyki sond, odpowiednio dla rurociągów o średnicach 152 mm i 296 mm, są aproksymacjami wielomianowymi wartości K, które określają poszczególne punkty serii pomiarowych. Na rysunkach tych zaznaczono również linie określające przedziały ±0,7 % i ±1,0 % wartości K. Można zaobserwować, że punkty wyrażające zmierzone wartości zasadniczo lokalizują się w przedziale ±0,7 %. Podano także postać wielomianów, na podstawie których wykreślono charakterystyki. Na wykresach zaznaczono linię prostą wyrażającą średnią wartość współczynnika przepływu w całym badanym zakresie zmienności liczby Reynoldsa.

Na rys. 7 zebrano uzyskane charakterystyki. Można stwierdzić, że za wyjątkiem początkowego zakresu zmienności przepływu, są one zbliżone do linii prostych, a wartość K zmienia się w niewielkim stopniu. Pozwala to na przyjęcie stałej wartości współczynnika przepływu (przy uwzględnieniu zakresu zmian strumienia oraz zwiększonej niepewności jego pomiaru).

Uzyskane wyniki wskazują, że czujnik dwuprofilowy charakteryzuje się niską i względnie stałą wartością współczynnika K, co wynika z dużej pomiarowej różnicy ciśnień występującej na kształtkach.

Podsumowanie

Przedstawione stanowisko umożliwia badania i wzorcowanie przepływomierzy oraz czujników przepływu w rurociągach o średnicach do 380 mm i w szerokim zakresie zmian strumienia powietrza. Zastosowana aparatura pomiarowa umożliwia uzyskanie wyników przy względnie niskiej ich niepewności, a system akwizycji danych pozwala na szybką realizację badań i bieżące przetwarzanie ich wyników.

Zaprezentowane stanowisko pozwala również na ocenę właściwości metrologicznych przepływomierzy w niestandardowych warunkach pracy, takich jak np. zbyt krótkie odcinki proste rurociągu przed przepływomierzem czy obecność zawirowania strugi. Możliwe są również badania różnych konstrukcji prostownic strumienia.

Bibliografia

- Baker R. C.: An introductory guide to flow measurement. Alden Press, Oxford 1989.

- Bechtold Z.: O przyczynach niedokładności wyników pomiarów rozkładu prędkości i natężenia przepływu rurkami piętrzącymi. Prace Naukowe Instytutu Techniki Cieplnej i Mechaniki Płynów Politechniki Wrocławskiej Nr 15, Studia i Materiały Nr 11, Wrocław 1978, s. 25−34.

- Danes M.: Opracować program do doboru parametrów i analizy błędów pomiaru uśredniającej rurki spiętrzającej. Praca dyplomowa magisterska (promotor S. Waluś), Instytut Automatyki, Gliwice 1997.

- Gondek A.: Teoretyczne i praktyczne aspekty stosowania uśredniających rurek spiętrzających. Czasopismo Techniczne Z2-M/99, 1999.

- Introbar – przepływomierze z rurkami uśredniającymi ciśnienie dynamiczne. Dok. techniczna, Introl Opole 2000.

- Kabaciński M., Lachowicz C., Pospolita J.: Analysis of Flowing Fluid Effect on Flow Averaging Tube, Task Quarterly. Gdańsk, 2008, s. 216−226.

- Kabza Z.: Pomiary strumieni płynów. Studia i monografie, z. 90, WSI, Opole 1996.

- Kucybała A.: Wybrać właściwy przepływomierz. PAR 4/2002, s. 16−18.

- Kopacz S., Waluś S.: Błędy niestałości uśredniających rurek spiętrzających. Zeszyty Naukowe Politechniki Śląskiej, nr 769, Automatyka nr 69, Gliwice 1983, s. 57−65.

- PN-EN ISO 5167-1: Pomiary strumienia płynu za pomocą zwężek pomiarowych. Kryzy, dysze i zwężki Venturiego wbudowane w całkowicie wypełnione rurociągi o przekroju kołowym. marzec 2000.

- Pospolita J., Kabaciński M., Chwastek C.: Własności metrologiczne i możliwości zastosowań przepływomierzy z rurkami spiętrzającymi oraz mikrozwężkami. PAK 12/2004, s. 22−25.

- Pospolita J.: Pomiary strumieni płynów. Studia i monografie, Politechnika Opolska, z. 154, Opole, 2004, s. 282.

- Pospolita J.: Przepływomierz z czujnikiem uśredniającym ciśnienie dynamiczne. Projekt Badawczy Rozwojowy PBR 0504/R/2/T02/07/02, Politechnika Opolska, 2009.

dr inż. Mirosław Kabaciński

Od 2004 r. zatrudniony w Katedrze Techniki Cieplnej i Aparatury Przemysłowej Politechniki Opolskiej. Zajmuje się problematyką pomiarów przepływu płynów za pomocą przepływomierzy z rurkami uśredniającymi ciśnienie dynamiczne – badania eksperymentalne i symulacje numeryczne przy użyciu pakietu Fluent. Autor konstrukcji przepływomierza dwuprofilowego z sondą uśredniającą ciśnienie dynamiczne wraz z oprogramowaniem i stanowiskiem umożliwiającym wzorcowanie tego typu czujników. Współautor publikacji związanych tematycznie z przepływomierzami spiętrzającymi przepływ.

prof. dr hab. inż. Zdzisław Kabza

Od 1978 r. pracuje w Politechnice Opolskiej, gdzie przez dwie kadencje był kolejno dyrektorem Instytutu Elektrotechniki, dziekanem Wydziału Elektrotechniki i Automatyki oraz rektorem uczelni. Tutaj utworzył specjalności: na kierunku elektrotechnika – Elektrownie oraz Audyt energetyczny, ekologiczny i finansowy, a na kierunku informatyka – Komputerowe wspomaganie projektowania. Był współorganizatorem specjalności Automatyka i robotyka oraz Elektronika i telekomunikacja. Ponad 30 lat aktywnie współpracuje z Elektrownią Opole traktując jej zasoby jako laboratorium dydaktyczne i zaplecze badań naukowych. Jest prezesem Zarządu Głównego Federacji Stowarzyszeń Naukowo-Technicznych Energetyka i Środowisko oraz wiceprezesem Zarządu Głównego Stowarzyszenia Polskich Energetyków. Uzyskał 11 Nagród Ministra, odznaczony został w 2002 r. Krzyżem Oficerskim OOP. W 2005 r. powołany na członka Rady Konsultacyjnej przy prezesie Głównego Urzędu Miar. Jest autorem około 300 publikacji, w tym 8 książek i 11 skryptów z zakresu metrologii energetycznej i automatyzacji procesów przemysłowych oraz racjonalnego gospodarowania energią i środowiskiem.

prof. dr hab. inż. Janusz Pospolita

Od 1982 r. zatrudniony w Politechnice Opolskiej, początkowo na Wydziale Elektrycznym, później na Wydziale Mechanicznym w Katedrze Techniki Cieplnej i Aparatury Przemysłowej. Pracuje naukowo w obszarze energetyki cieplnej. Tworzy w nowym kampusie laboratorium badań przepływowych. W roku 2010 Prezydent RP nadaje Mu tytuł profesora nauk technicznych. Jest, bądź był członkiem różnych gremiów naukowych m.in. członkiem Komisji Energetyki oddziału PAN w Katowicach, członkiem Zespołu Metod Komputerowych Komitetu Mechaniki PAN, członkiem Podsekcji Turbulencji Sekcji Mechaniki Płynów PAN. Jest autorem/współautorem kilku książek i ponad 120 publikacji naukowych. Za swoją działalność naukową, dydaktyczną oraz organizacyjną otrzymał 3 Nagrody Ministra i 8 nagród JM Rektora Politechniki Opolskiej. Współpracował z przemysłem, był kierownikiem wielu prac wykonywanych m.in. na zlecenie Elektrowni Opole i zakładów energetyki cieplnej. Prawie dziesięć lat prowadził – równolegle z pracą na Uczelni – przedsiębiorstwo zajmujące się pomiarami energetycznymi i automatyką przemysłową.

![Rys. 1. Schemat stanowiska pomiarowego: P – pomiar ciśnienia absolutnego, T - pomiar temperatury, TF – przepływomierz turbinowy, FAT – przykładowo badany przepływomierz z rurką uśredniającą ciśnienie dynamiczne, Dp – przetwornik różnicy ciśnień [Measurement stand scheme: P – absolute pressure measurement, T – temperature measurement, TF – turbine flowmeter, FAT – flow averaging tube (exemplary tested), Dp – differential pressure transducer] Rys. 1. Schemat stanowiska pomiarowego: P – pomiar ciśnienia absolutnego, T - pomiar temperatury, TF – przepływomierz turbinowy, FAT – przykładowo badany przepływomierz z rurką uśredniającą ciśnienie dynamiczne, Dp – przetwornik różnicy ciśnień [Measurement stand scheme: P – absolute pressure measurement, T – temperature measurement, TF – turbine flowmeter, FAT – flow averaging tube (exemplary tested), Dp – differential pressure transducer]](https://automatykaonline.pl/var/aol/storage/images/media/par/10_10/kabacinski/1_300.png/76699-1-pol-PL/1_300.png_large.png)

![Rys. 2. Widok ogólny stanowiska pomiarowego [Test stand overall view] Rys. 2. Widok ogólny stanowiska pomiarowego [Test stand overall view]](https://automatykaonline.pl/var/aol/storage/images/media/par/10_10/kabacinski/2_300.png/76702-1-pol-PL/2_300.png_large.png)

![Rys. 3. Sposób montażu badanego czujnika w przestrzeni pomiarowej [Probe installation in test section] Rys. 3. Sposób montażu badanego czujnika w przestrzeni pomiarowej [Probe installation in test section]](https://automatykaonline.pl/var/aol/storage/images/media/par/10_10/kabacinski/3_300.png/76705-1-pol-PL/3_300.png_medium.png)

![Rys. 4a. Przepływomierz z dwuprofilowym czujnikiem uśredniającym ciśnienie dynamiczne - widok ogólny [Two-profile Flow Averaging Tube - overall view] Rys. 4a. Przepływomierz z dwuprofilowym czujnikiem uśredniającym ciśnienie dynamiczne - widok ogólny [Two-profile Flow Averaging Tube - overall view]](https://automatykaonline.pl/var/aol/storage/images/media/par/10_10/kabacinski/4_300.png/76708-1-pol-PL/4_300.png_medium.png)

![Rys. 4b. Przepływomierz z dwuprofilowym czujnikiem uśredniającym ciśnienie dynamiczne − przekrój czujnika [Two-profile Flow Averaging Tube − probe cross-section] Rys. 4b. Przepływomierz z dwuprofilowym czujnikiem uśredniającym ciśnienie dynamiczne − przekrój czujnika [Two-profile Flow Averaging Tube − probe cross-section]](https://automatykaonline.pl/var/aol/storage/images/media/par/10_10/kabacinski/4a_300.png/76711-1-pol-PL/4a_300.png_medium.png)

![Rys. 5. Charakterystyka współczynnika przepływu K sondy dwuprofilowej w funkcji liczby Re (oraz prędkości średniej w) umieszczonej w rurociągu o średnicy 152 mm [13] [Flow coefficient K characteristic for two-profile FAT as a function of Re number (and mean velocity w) placed inside a pipeline of diameter D=152 mm] Rys. 5. Charakterystyka współczynnika przepływu K sondy dwuprofilowej w funkcji liczby Re (oraz prędkości średniej w) umieszczonej w rurociągu o średnicy 152 mm [13] [Flow coefficient K characteristic for two-profile FAT as a function of Re number (and mean velocity w) placed inside a pipeline of diameter D=152 mm]](https://automatykaonline.pl/var/aol/storage/images/media/par/10_10/kabacinski/r5.png/76735-1-pol-PL/r5.png_large.png)

![Rys. 6. Charakterystyka współczynnika przepływu K sondy dwuprofilowej w funkcji liczby Re (oraz prędkości średniej w) umieszczonej w rurociągu o średnicy 296 mm [13] [Flow coefficient K characteristic for two-profile FAT as a function of Re number (and mean velocity w) placed inside a pipeline of diameter D=296 mm] Rys. 6. Charakterystyka współczynnika przepływu K sondy dwuprofilowej w funkcji liczby Re (oraz prędkości średniej w) umieszczonej w rurociągu o średnicy 296 mm [13] [Flow coefficient K characteristic for two-profile FAT as a function of Re number (and mean velocity w) placed inside a pipeline of diameter D=296 mm]](https://automatykaonline.pl/var/aol/storage/images/media/par/10_10/kabacinski/r6.png/76738-1-pol-PL/r6.png_large.png)

![Rys. 7. Charakterystyka współczynnika przepływu K sondy dwuprofilowej umieszczonej w rurociągach o średnicach 104–296 mm [13] [Flow coefficient K characteristic for two-profile FAT· placed inside a pipelines of diameter D=104–296 mm] Rys. 7. Charakterystyka współczynnika przepływu K sondy dwuprofilowej umieszczonej w rurociągach o średnicach 104–296 mm [13] [Flow coefficient K characteristic for two-profile FAT· placed inside a pipelines of diameter D=104–296 mm]](https://automatykaonline.pl/var/aol/storage/images/media/par/10_10/kabacinski/r7.png/76741-1-pol-PL/r7.png_medium.png)