Systemy pomiarów geometrycznych karoserii samochodowych w procesach napraw powypadkowych (1)

Eugeniusz Ratajczyk print

Urządzenia i systemy do pomiaru karoserii samochodowych stosowane w diagnostyce i po wypadkach. Przenośne i stacjonarne mechaniczne urządzenia pomiarowe. Urządzenia naprawcze karoserii po wypadkach – ramy, podnośniki, platformy i wieże naciągowe w powiązaniu z procesami pomiarowymi.

Cz. 1. Urządzenia mechaniczne

Współrzędnościowe pomiary wielkości geometrycznych są obecnie najbardziej zaawansowanym działem techniki pomiarowej stosowanej w przemyśle maszynowym, zwłaszcza motoryzacyjnym, lotniczym itp. Pomiary te polegają na wyznaczaniu wartości trzech współrzędnych punktów (x, y, z), na podstawie których ustala się wymiary geometryczne. Pomiary są realizowane za pomocą współrzędnościowych maszyn pomiarowych i takich ich opcji, jak roboty i centra pomiarowe. Stosowane są głównie przy wytwarzaniu produktów, np. samochodów i ich zespołów napędowych, zawieszeń i karoserii, i zostały dosyć dobrze opisane w licznych publikacjach [1, 2, 3]. Natomiast w znacznie mniejszym stopniu są opisane współrzędnościowe techniki pomiarowe stosowane w procesach diagnostycznych, m.in. w procesach związanych z naprawą karoserii samochodowych, zwłaszcza po wypadkach.

Pomiary geometryczne pojazdów samochodowych, szczególnie karoserii, występują głównie w powiązaniu z procesami naprawczymi po wypadkach. Występują też jako samodzielne procesy mające charakter pomiarów diagnostycznych. Przedstawienie takich systemów pomiarowych jest obecnie na czasie, nie tylko wobec dużej liczby wypadków samochodowych, ale również ze względu na dużą liczbę samochodów sprowadzanych z zagranicy, których spora część jest po wypadkach z uszkodzoną karoserią. Jeśli proces napraw powypadkowych karoserii ma być poprawny, nie mogą być pominięte techniki pomiarowe powiązane z tym procesem w celu osiągnięcia prawidłowych wyników naprawy. Tematyką tą zapewne zainteresują się jednostki prowadzące serwis i naprawy, a zwłaszcza zakłady blacharskie, jak również rzeczoznawcy samochodowi.

Przedstawione zostaną wybrane urządzenia pomiarowe, jak i urządzenia naprawcze samochodów [4, 5, 6, 7] takich firm, jak:

- Autorobot (Finlandia OY) [8] reprezentowana w Polsce przez firmę Jan Sobański Auto System [9]

- Chief Automotive Technologies (USA) [10] reprezentowana w Polsce przez ARMAL Sp. z o.o. [11]

- Spanesi (Włochy) reprezentowana w Polsce przez firmę ITALTECNICA z logo Spanesi Polska [12]

- Herkules Auto-Technika Warsztatowa (Polska) [13]

- Celette (Francja) [14] reprezentowana w Polsce przez MASZ s.c.

- Car-O-Liner (Szwecja) [15] reprezentowana w Polsce przez firmę C.T.S Sp. z o.o. [16]

- Blackhawk (USA) [17] reprezentowana w Polsce przez NTS Sp. z o.o. [18].

W pierwszej części publikacji zaprezentowane zostaną urządzenia pomiarowe z podziałem na urządzenia mechaniczne zarówno stacjonarne jak i przenośne. W drugiej części publikacji przedstawione zostaną najbardziej zawansowane technicznie urządzenia pomiarowe, tj. urządzenia elektroniczne. Urządzenia naprawcze zostaną przedstawione w powiązaniu z procesami pomiarowymi. Przedtem jednak wyjaśniona zostanie istota pomiarów współrzędnościowych karoserii.

Istota pomiarów karoserii – punkty bazowe

Istota pomiarów opiera się na pomiarze określonych punktów nadwozia lub podwozia i na porównaniu ich współrzędnych z wartościami nominalnymi podanymi przez producenta na kartach zawierających tzw. punkty bazowe. Punkty bazowe na płytach CD są dostarczane użytkownikom wykonującym pomiary i aktualizowane wraz z pojawianiem się nowych karoserii. Na rys. 1 przedstawiono przykładowy zestaw kart z punktami bazowymi.

Karty z punktami bazowymi zawierają numery punktów z zaznaczeniem ich miejsca na karoserii. Ponadto zwierają informacje o rodzajach końcówek urządzeń pomiarowych, umożliwiających ich jednoznaczne umocowanie do punktu karoserii – zwykle są to końcówki w postaci stożkowej, kulistej lub w postaci nasadek o kształcie pierścieni lub widełek. Odpowiednie oprogramowanie ilustruje również miejsce zamocowania końcówki pomiarowej. Po wykonaniu pomiaru podawane są współrzędne każdego punktu dla porównania z wartościami nominalnymi w celu określenia odchyłki wymiarowej.

Przenośne urządzenia pomiarowe

Przenośne urządzenia pomiarowe praktycznie oferowane są przez wszystkie wymienione firmy.

Przenośne urządzenie pomiarowe o nazwie EzCalipre fińskiej firmy Autorobot pokazane jest na rys. 2. Pozwala ono na dokonywanie weryfikacji nadwozi i podwozi samochodów w dowolnych warunkach i praktycznie w każdym miejscu, tym samym przeznaczone jest do szybkiej diagnostyki samochodowej. Urządzenie wyposażone jest w czujniki elektroniczne, umieszczone na rozsuwanych wysięgnikach. Sygnały pomiarowe przesyłane są do centralnej jednostki komputerowej za pomocą fal radiowych (system WLAN). Przykład pomiaru urządzeniem EzCalipre zilustrowano na rys. 3.

Urządzenie wyposażone jest w zbiór danych pomiarowych obejmujących ok. 60 punktów dla każdego typu pojazdu, z tego ok. 30 wewnętrznych i 30 punktów zewnętrznych nadwozia.

Podstawowe dane techniczne: długość urządzenia w złożeniu 1,6 m, długość wysuwanego ramienia 1,4 m, pełna rozpiętość pomiarowa 3 m, masa całkowita 2,3 kg (w tym wysięgnik 1,2 kg), zasilanie akumulatorowe zapewniające działanie do 5 godzin.

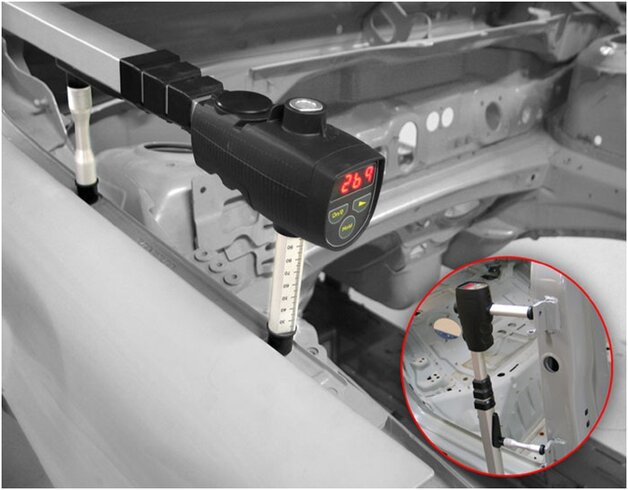

Podobne urządzenia przenośne – Digi-Tram i Intelli-Tape – oferuje amerykańska firma Chief [10, 11]. Digi-Tram jest mechanicznym przymiarem pomiarowym z cyfrowym układem wskazującym, który może być połączony z systemem komputerowym Chief. Pozwala na mierzenie nadwozia i podwozia samochodu w zakresie wymiarów od 38 cm do 3,35 m, a dzięki wyposażeniu w wyświetlacz cyfrowy można uzyskać bezpośrednie dane pomiarowe zarówno w calach, jak i jednostkach metrycznych. Urządzenie wyposażone jest w końcówki pomiarowe o długości 110 mm i 350 mm, zakończone elementami stożkowymi lub kulistymi.

Przenośne urządzenie Intelli-Tape jest zaliczane do inteligentnych przymiarów taśmowych (rys. 4). Wykonywane jest w dwóch wersjach – podstawowej i rozszerzonej. Wersja podstawowa (nr katalogowy 787074) wyposażona jest w wyświetlacz ciekłokrystaliczny i procesor przesyłający wyniki pomiarów do jednostki centralnej systemu Chief. Urządzenie ma aluminiowy trzpień i aluminiową wyciąganą, samopowracającą taśmę pomiarową o zakresie 2 m. Wersja rozszerzona (nr katalogowy 787071), występująca pod nazwą Intelli-Tape witz Tram, wyposażona jest dodatkowo w teleskopowy wciskany drążek i trzy punkty podparcia, zapewniając wyższą stabilność i dokładność pomiaru.

Urządzenia Intelli-Tape pozwalają na wykonywanie pomiarów wnętrza komory silnika, bagażnika, otworów drzwi i okien (po współrzędnych x, y, z i po przekątnych), kolejnych punktów słupków przednich i środkowych oraz punktów bazowych podwozia.

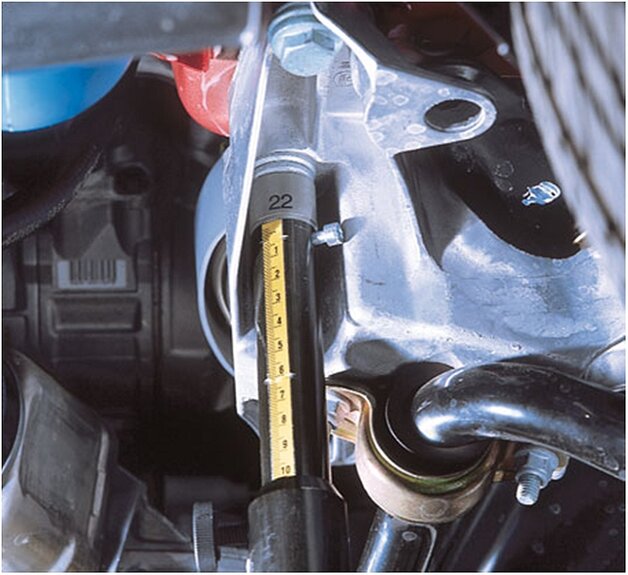

Kolejnym przenośnym urządzeniem pomiarowym jest eMC LT szwedzkiej firmy Car-O-Liner. Ma zakres pomiarowy od 250 mm do 2050 mm i pozwala mierzyć z błędem ±0,1 %. Urządzenie eMC LT składa się pomiarowego liniału teleskopowego z głowicą wskazania cyfrowego, z licznych końcówek pomiarowych o kształcie stożkowym lub kulistym i z sześciu przedłużaczy (rys. 5). Ma charakter przenośny, jest umieszczane w niedużym neseserze. Wynik pomiaru jest wyświetlany w technice cyfrowej w postaci wartości i znaku + lub –, w zależności od różnicy w stosunku do wartości wymiaru nominalnego. Pomiary długości mogą być wykonywane po przekątnej, w linii wzdłużnej lub poprzecznej auta. Przykłady takich pomiarów zilustrowano na rys. 6 i rys. 7.

Odmiana tego urządzenia o symbolu eMC pozwala na sprzęgnięcie elektroniczne z komputerem i tym samym umożliwia wykonywanie pomiarów według punktów bazowych dla danego auta, wprowadzonych do komputera z płyty CD. Urządzeniem tym można mierzyć geometrię karoserii samochodów osobowych, lekkie samochody ciężarowe, vany oraz auta typu SUV.

Do tej grupy mechanicznych przenośnych urządzeń pomiarowych zaliczane są również teleskopy pomiarowe o symbolach AEK 329 i AEK 419 amerykańskiej firmy Blackhawk [17] oraz urządzenie Mz Cross francuskiej firmy Celette [14]. Teleskop pomiarowy AEK 329 ma zakres pomiarowy od 900 mm do 2600 mm, a AEK 419 od 950 mm do 3250 mm. Są to urządzenia pozwalające na wykonywanie pomiarów odległości między dwoma punktami karoserii przy wykorzystaniu odpowiednich końcówek, np. końcówek stożkowych.

Mechaniczne stacjonarne urządzenia pomiarowe

Mechaniczne urządzenia pomiarowe budowane są najczęściej w formie ramy z umieszczonymi, na niej zestawami wzorników z układami pomiarowymi lub nawet w formie najprostszej, tj. w postaci rozmieszczonych trzpieni, belek i wież bazowych o stałych wymiarach określonych dla danego auta.

Na rys. 8 przedstawiono takie najprostsze urządzenie o charakterze wzornikowym o symbolu Mz francuskiej firmy Celette, a na rys. 9 – jego zastosowanie.

Urządzenie wzornikowe kontrolno-naprawcze składa się z zestawu wzorców długości w postaci belek i wież bazowych ustawionych na ramie. Podstawowe wyposażenie zawiera 22 wieże i 5 belek o wymiarach dostosowanych do konkretnej karoserii. Z urządzeniem współpracują siłowniki hydrauliczne umożliwiające naprawę karoserii.

Firma Celette oferuje odmiany bardziej zaawansowane technicznie, tj. mechaniczne urządzenia pomiarowe o nazwie MYGALE i METRO z zestawami trzpieni i końcówek pomiarowych, umożliwiającymi wyznaczanie wartości jednocześnie ośmiu punktów, o współrzędnych x, y, z, płyty podłogowej i elementów zawieszenia samochodów osobowych i dostawczych. Urządzenia te mogą być wyposażane w bramkę pomiarową McPersona.

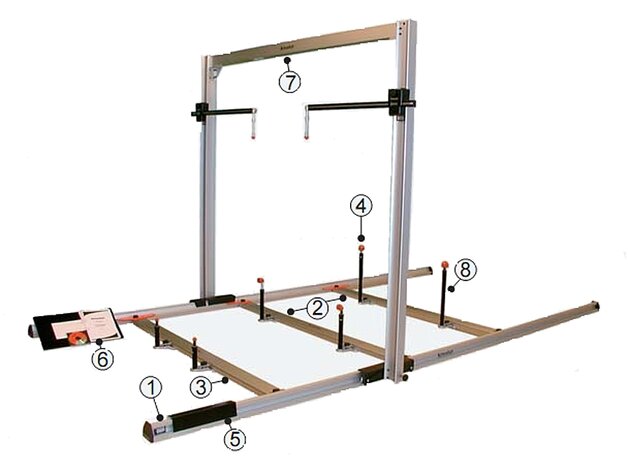

Typowym pomiarowym urządzeniem mechanicznym o budowie modułowej jest urządzenie przedstawione na rys. 10 fińskiej firmy Autorobot. Podstawowym elementem jest jednoczęściowa ruchoma bramka (7), zakładana na dolne listwy wzdłużne (1) w taki sposób, że łożyska rolkowe ustawiane są w kanale obu listew. Następnie bramka jest przesuwana na rolkach do punktów, które mają być zmierzone. Na listwach wzdłużnych, stanowiących układy pomiarowe długości, znajdują się specjalne ochraniacze (5). W konstrukcji mechanicznego urządzenia pomiarowego Autorobot wyróżnia się symetryczny most pomiarowy (2) oraz niezależny most pomiarowy (3). Do ruchomej bramki i do mostów pomiarowych przymocowane są specjalne wysięgniki (8), na końcach których znajdują się głowice pomiarowe (4). Zestaw kart pomiarowych z punktami bazowymi oznaczony jest cyfrą 6.

Mechaniczne urządzenie pomiarowe Autorobot ma aluminiową konstrukcję o masie całkowitej 97 kg. Sama ruchoma belka pomiarowa ma masę 32 kg. Przestrzeń wewnętrzna urządzenia ma wysokość 1890 mm i szerokość 2070 mm. Wysięgniki, które można zamocować do urządzenia, są regulowane. Można je wysunąć maksymalnie na 4 m. Mechaniczne urządzenie pomiarowe może być stosowane zarówno do kontrolowania procesu prostowania karoserii, jak i do sprawdzania wyników naprawy. Na rys. 11 przedstawiono mechaniczne urządzenie pomiarowe Autorobot w procesie naprawy karoserii z widoczną wieżą naciągową sterowaną hydraulicznie.

Kolejnymi przykładami mechanicznych urządzeń pomiarowych są Compact krajowej firmy Herkules oraz Car-O-Mech szwedzkiej firmy Car-O-Liner.

Budowa urządzenia pomiarowego Compact przedstawiona jest na rys. 12. Bramka pomiarowa (3) zamocowana jest na specjalnej prowadnicy (1) i wyposażona w dodatkową belkę, na której można zamocować głowice pomiarowe. Na prowadnicy (1) można umieścić specjalne wózki (2) z elementami pomiarowymi.

Ważniejsze parametry techniczne urządzenia: długość prowadnicy pomiarowej 4 m, zakres pomiarowy wzdłużny zawiera się w przedziale od 0 do 3,9 m, zakres pomiarowy poprzeczny od 0 do 1,7 m oraz zakres pomiarowy pionowy od 0 do 0,74 m. Urządzenie Compact mierzy z dokładnością ±1 mm. Całkowita masa urządzenia pomiarowego Compact wynosi 45 kg.

Urządzenie pomiarowe Car-O-Mech składa się z zespołów pomiarowych (most pomiarowy, suwaki – wózki pomiarowe) oraz odpowiedniej liczby adapterów liniowych i kątowych oraz zestawu końcówek. Widok urządzenia pomiarowego z mierzoną karoserią samochodu Volkswagen przedstawiono na rys. 13, a na rys. 14 – przykłady pomiaru określonych punktów podwozia.

Główne elementy urządzenia przechowywane są w sposób zwarty w dającej się przemieszczać szafie. Wyniki pomiaru są odczytywane z podziałek, w które zaopatrzone są elementy pomiarowe. W zależności od tego, jakie punkty się mierzy, do dyspozycji są odpowiednie zestawy adapterów liniowych, adapterów kątowych oraz różnych końcówek pomiarowych zapewniających wymaganą dokładność pomiaru.

Innym zestawem mechanicznym jest Car-O-Mech Vision, który wyposażony jest w elektroniczny terminal PDA (rys. 15) umożliwiający sporządzanie protokołów z wynikami pomiaru i aktualizację danych przez Internet. Możliwy jest dostęp do pomocy technicznej i centrum informacji odnośnie napraw. Urządzenie umożliwia pomiar całego nadwozia w połączeniu z bramką pomiarową M900 (rys. 16). Bramka umożliwia wykonanie pomiaru nadwozia, tj. otworu okna przedniego, linii dachu, otworu pokrywy bagażnika, punktów mocowania zawiasów drzwi, jak również elementów zawieszenia i punktów bazowych w komorze silnika. Bramka jest trójstopniowa. Możliwy jest pomiar symetryczny punktów umieszczonych na całej karoserii, jak również punktów po przekątnej.

Bramka M900 składa się z dwóch zestawów. Dla wykorzystania pełnego zestawu UBD niezbędny jest kompletny zestaw M900. Podstawowe wyposażenie stanowi zestaw M910 HMP pozwalający na osiągnięcie wszystkich pionowych punktów pomiarowych. M920 HMP jest dopełnieniem, jako rozszerzenie dodatkowe, zestawu podstawowego M910. Wówczas możliwy jest pomiar zarówno pionowych, jak i poziomych punktów nadwozia.

Spośród mechanicznych urządzeń pomiarowych na uwagę zasługuje jeszcze uniwersalne urządzenie P-188 mk2 firmy Blackhawk (rys. 17).

Suporty przemieszczają się wzdłuż belki nośnej P-188 na łożyskach kulkowych poruszających się wzdłuż bieżni wykonanej ze stali nierdzewnej, umożliwiając przeprowadzenie pomiaru długości. Suporty teleskopowe mogą być wysuwane przy pomiarze szerokości. Zestawy przedłużeń używane są do pomiaru wysokości. Jednoczesny pomiar w trzech kierunkach jest dostępny z sześcioma lub ośmioma teleskopowymi suportami. Urządzenie wyposażone jest w zesta

w kart pomiarowych. W skład akcesoriów dodatkowych urządzenia wchodzi zestaw do mierzenia górnego mocowania kolumny McPersona, uchwyty i podstawki szyny nośnej.

Urządzenie P-188 jest zawsze pozycjonowane równolegle do płaszczyzny zerowej ustanowionej przez producenta samochodu (nawet gdy samochód jest przechylony na jedną stronę w wyniku wypadku lub z innego powodu). Pozwala ono na wykonywanie pomiarów wszystkich modeli samochodów podczas diagnostyki i naprawy. Umożliwia wykonywanie pomiarów podczas naprawy we współpracy ze wszystkimi urządzeniami naprawczymi firmy Blackhawk, a także z urządzeniami naprawczymi innych firm.

Urządzenia pomiarowe, jak zaznaczono na wstępie, mogą być stosowane w procesie diagnostyki pojazdu. W przypadku uszkodzeń powypadkowych z reguły stosowane są w połączeniu z ramami naprawczymi, ponieważ umożliwiają śledzenie procesu naprawy, dając na bieżąco informacje o dokonywanych zmianach w geometrii karoserii. Na rys. 18 pokazano przykład urządzeń pomiarowych zintegrowanych z ramą naprawczą.

Urządzenia naprawcze w postaci ram i zestawu wież naciągowych stwarzają praktycznie nieograniczone możliwości prostowania karoserii przez naciągi i pchanie zdeformowanych elementów w dowolnych kierunkach. Pojazd jest tak mocowany, że umożliwia pełny dostęp do płyty podłogowej i górnej części nadwozia. Ocenia się (wg firmy Autorobot), że średni czas montażu i demontażu pojazdu na ramie wynosi ok. 10 min. Wszystkie wymienione na wstępie firmy produkujące urządzenia pomiarowe wytwarzają również zestawy naprawcze w postaci ram i wież naciągowych oraz całego asortymentu uchwytów do mocowania karoserii, np. firma Autorobot oferuje sześć zestawów urządzeń naprawczych o symbolach Micro, L+, XLS+, II Super, IV i B20. Urządzenie naprawcze Micro służy do naprawy małych i średnich uszkodzeń powypadkowych i jest wyposażone w jedną wieżę naciągową. Z kolei urządzenie naprawcze Autorobot o symbolu IV jest zautomatyzowane i zawiera zespół 7 siłowników oraz 6 wież naciągająco-pchających. Wszystkie one współpracują z urządzeniami pomiarowymi zarówno mechanicznymi, jak i elektronicznymi.

Bibliografia

- Ratajczyk E.: Współrzędnościowa technika pomiarowa. Oficyna Wydawnicza Politechniki Warszawskiej. Warszawa 2005.

- Jakubiec W., Malinowski J.: Metrologia wielkości geometrycznych. WNT Warszawa 2004.

- Neumann H.J.: Präzisionsmesstechnik in der Fertigung mit Koordinatenmessgeräten. Expert Verlag. Renningen 2004.

- Ratajczyk E.: Systems for geometrical measurements of motor vehicles during post accident damage repairs. VIIIth International Scientific Conference COORDINATE MEASURING TECHNIQUE. Bielsko-Biała, April 2008. Proc. (ISBN 978-83-60714-40-9), pp. 15-22.

- Ratajczyk E., Jastrzębski A.: Systemy pomiarów geometrycznych karoserii samochodowych w procesach napraw powypadkowych. Mechanik nr 10/2009.

- Raatz B.: Nowoczesne technologie pomiarów i napraw samochodowych. Oficyna Wydawnicza TROTON (www.troton.com.pl). Ząbrowo 2005. ISDN 83-922340-0-6.

- Raatz B.: Blacharstwo i naprawy powypadkowe samochodów. Oficyna Wydawnicza TROTON. Ząbrowo 2009.

- Autorobot Finland Oy.

- Autorobot. Jan Sobański Auto−System.

- Chief Automotive Technologies (USA).

- Chief Automotive Technologies. ARMAL Sp. z o.o.

- SPANESI Polska.

- Herkules Auto-Technika Warsztatowa.

- Celette (Francja), MASZ s.c.

- Car-O-Liner (Szwecja).

- C.T.S. Sp z o.o.

- Blackhawk. www.blackhawkcr.com, www.blackhawk.fr.

- NTS Narzędzia Technika Serwisowa Sp. z o.o.

prof. dr hab. inż. Eugeniusz Ratajczyk

Wyższa Szkoła Ekologii i Zarządzania w Warszawie