Wieloczujnikowe systemy pomiaru siły i masy

Adam Sarzyński − WObit print

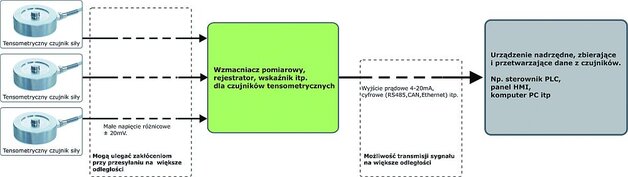

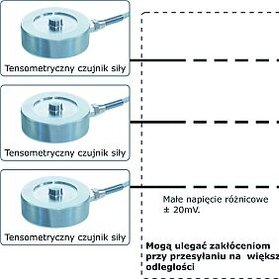

Rys. 1. Przyłączenie czujników do wielowejściowego wzmacniacza pomiarowego – ograniczenie odległości między czujnikami

Często zachodzi konieczność pomiaru siły lub masy w kilku punktach pomiarowych oddalonych od siebie. Do realizacji takiego zadania producenci oferują urządzenia potrafiące mierzyć siłę za pomocą kilku tensometrycznych czujników siły.

Urządzenia te zazwyczaj przetwarzają sygnały z jednego do czterech czujników. Wadą tego rozwiązania jest ograniczenie liczby czujników, które można do takiego systemu podłączyć. Kolejnym istotnym problemem jest odległość między czujnikiem a urządzeniem pomiarowym. Zbyt długie przewody, przesyłające niskonapięciowe sygnały z mostkowych czujników tensometrycznych, są narażone na zakłócenia, co może być przyczyną przekłamań pomiarów oraz niestabilnych odczytów.

Komunikacja w sieci MODBUS i współpraca z panelami HMI

Na dokładność pomiaru mostkowych czujników tensometrycznych duży wpływ ma temperatura oraz jakość i długość przewodów połączeniowych. Na przykład przewód o długości kilkunastu metrów może mieć ponad jednoprocentowy wpływ na czułość układu pomiarowego. Istnieje kilka rozwiązań eliminujących ten wpływ:

- podłączenie kablem 6-żyłowym lub zasilenie czujnika napięciem zmiennym (wymaga specjalnego wzmacniacza z wejściem kompensującym) – kompensuje długość przewodu, ale nie zabezpiecza przed zakłóceniami zewnętrznymi

- zastosowanie oryginalnego kabla producenta – jednak jego wydłużenie może pogorszyć charakterystykę termiczną

- zastosowanie dla każdego czujnika niezależnego przetwornika pomiarowego zaraz przy czujniku z wyjściem prądowym lub cyfrowym – nie wymaga stosowania długiego przewodu z czujnika oraz eliminuje wpływ zakłóceń zewnętrznych.

Dalej pokazano rozwiązanie pozwalające zbierać sygnały pomiarowe z wielu czujników tensometrycznych, które mogą być bardziej oddalone (>20 m) od punktu zbierającego i przetwarzającego pomiary.

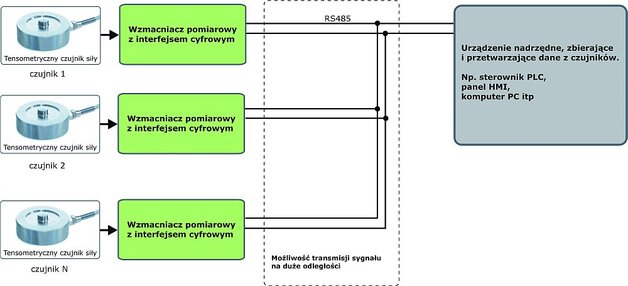

Czujniki pomiarowe w sieci

Rozwiązaniem tego problemu jest stosowanie czujników z pojedynczymi wzmacniaczami pomiarowymi, które mogą przesyłać dane pomiarowe wspólną magistralą.

Firma WObit proponuje wzmacniacze WDT-1 do mostkowych czujników tensometrycznych. Urządzenie to nie ma wiele wspólnego z prostymi, stosowanymi niegdyś, analogowymi wzmacniaczami do czujników tensometrycznych. WDT-1 ma precyzyjny, cyfrowy przetwornik mierzący sygnał z czujnika z rozdzielczością 20 bitów. Ponadto w urządzeniu zaimplementowano cyfrowy filtr medianowy, skutecznie niwelujący zakłócenia zewnętrzne.

| Napięcie zasilania | 14…28 V DC, 60 mA | |

| Minimalna rezystancja mostka | 200 Ω | |

| Rozdzielczość pomiarów (wyjście cyfrowe) |

0,001 % zakresu pomiarowego (dla typowego mostka o stałej 2 mV/V) |

|

| Wyjście napięciowe | 0-10 V, rozdzielczość 1 mV, obciążalność 20 mA | |

| Błąd nieliniowości | ±0,0004 % zakresu pomiarowego | |

| Błąd temperaturowy | 10 nV/°C | |

| Komunikacja |

RS-485 (protokół MODBUS RTU) Automatyczne wykrywanie prędkości transmisji: 19 200/32 400/57 600/115 200 bps |

|

| Adresowanie |

Przełączniki DIP-SWITCH, zakres adresów 1…32 |

Najważniejszą cechą opisywanego wzmacniacza jest interfejs RS-485 z zaimplementowanym protokołem MODBUS RTU, który umożliwia podłączenie do 32 czujników na jednej magistrali. Tak wyposażony przetwornik (oprócz standardowego wyjścia napięciowego 0-10 V) pozwala na łączenie wielu czujników umieszczonych w dużych odległościach.

Interfejs MODBUS

W urządzeniu zaimplementowano wersję protokołu MODBUS, który ze względu na swoją prostotę jest wciąż stosowany w urządzeniach automatyki. MODBUS, opracowany w firmie Modicon, stał się standardem przyjętym przez większość znanych producentów sterowników przemysłowych do wymiany informacji między urządzeniami systemów pomiarowo-kontrolnych. O jego popularności i rozpowszechnieniu zadecydowały takie cechy:

- prosta reguła dostępu do łącza oparta na zasadzie „master-slave”

- zabezpieczenie przesyłanych komunikatów przed błędami

- potwierdzanie wykonania rozkazów zdalnych i sygnalizacja błędów

- skuteczne mechanizmy zabezpieczające przed zawieszeniem systemu

- asynchroniczna transmisja znakowa zgodna z RS-232.

Struktura ramki w MODBUS RTU

Pierwszym polem informacyjnym ramki jest Adres (1 bajt) urządzenia. Kolejne stałe pola ramki to Funkcja (1 bajt), Dane (N × 1 bajt) oraz suma kontrolna CRC (2 bajty). Urządzenie SLAVE sprawdza, czy przesłany adres jest jego adresem własnym. Jeżeli tak, to kontynuuje interpretację pozostałych pól wchodzących w skład ramki. Adres o wartości 0 jest adresem rozgłoszeniowym i może być interpretowany przez wszystkie urządzenia na magistrali MODBUS.

|

Znacznik początku |

Adres | Funkcja | Dane | CRC | Znacznik końca |

| T1-2-3-4 | 8 bitów | 8 bitów | N x 8 bitów | 16 bitów | T1-2-3-4 |

Wzmacniacz WDT-1 może pracować z szybkościami transmisji 19 200 bps, 32 400 bps, 57 600 bps i 115 200 bps. Szybkość jest ustawiana w urządzeniu automatycznie w zależności od szybkości pracy urządzenia MASTER. Po włączeniu zasilania i rozpoczęciu nadawania ramek przez urządzenie MASTER, WDT-1 sprawdza poprawność ramek ustawiając po kolei wymienione szybkości. Gdy rozpozna właściwą, ustawia ją i od tego momentu może odsyłać ramki z danymi pomiarowymi.

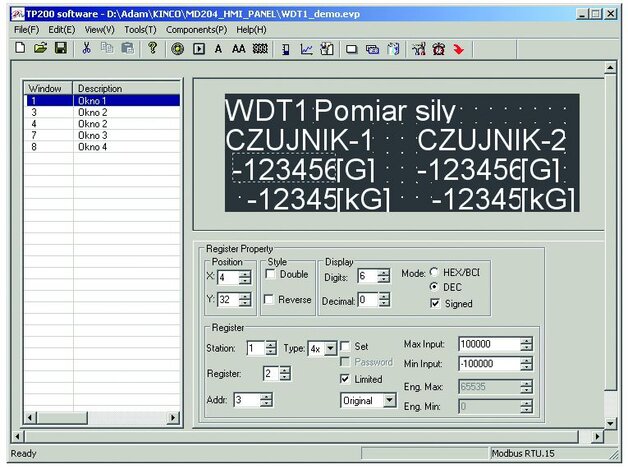

Współpraca wzmacniaczy WDT-1 z panelami HMI

WObit proponuje panele HMI firmy KINCO (dostępne w ofercie firmy WObit) jako urządzenia zbierające dane z przetworników czujników. Najprostszy panel MD204L (rys. 5) jest ekonomicznym rozwiązaniem pozwalającym na wyświetlanie danych pomiarowych na wyświetlaczu monochromatycznym o przekątnej 4,3” i rozdzielczości 192×64 pikseli. Zasilany jest napięciem 24 V DC. Współpracuje ze sterownikami i kontrolerami większości producentów. Wyposażony jest w komunikacyjne porty RS-232, RS-422 oraz RS-485.

Niewątpliwą zaletą paneli jest nieskomplikowane środowisko programowania, pozwalające na dodawanie tekstu, wykresów, prostych kontrolek czy nawet grafiki. Programowanie odbywa się przez połączenie panelu z komputerem PC łączem RS-232.

Konfiguracja wzmacniacza WDT-1 z panelem MD204L

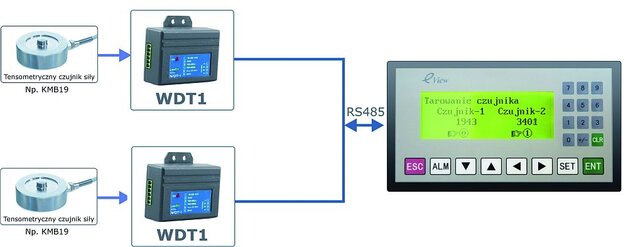

Na rys. 7 pokazano przykładowe połączenie dwóch wzmacniaczy WDT-1 z panelem MD204L. Jeden z nich ma ustawiony adres 1, a drugi 2. Oczywiście nic nie stoi na przeszkodzie, by podłączyć większą liczbę wzmacniaczy – do 32 (maksymalna liczba adresów ustawianych w WDT-1).

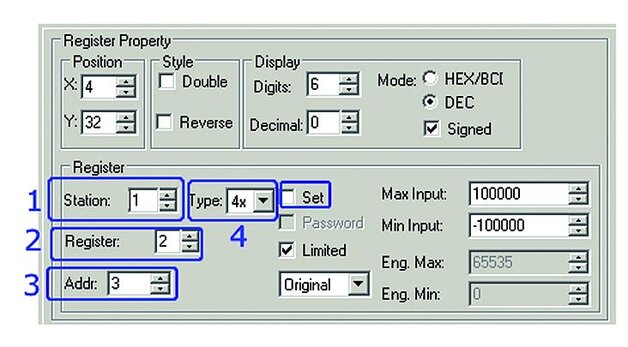

Programowanie panelu polega na dodaniu odpowiedniej kontrolki (np. pola liczbowego odczytującego wartość pomiarową) i ustawieniu dla niej 4 parametrów. Na przykład dla odczytu wartości pomiaru z przetwornika pierwszego dla dodanej kontrolki należy ustawić:

- Adres urządzenia slave – Station: 1 (rys. 8 nr 1)

- Adres rejestru, spod którego odczytywana będzie wartość pomiaru – Addr.: 3 (z dokumentacji WDT-1 jest to rejestr nr 3) (rys. 8 nr 3)

- Typ rejestru – Type: 4× (z dokumentacji WDT-1 jest to rejestr odczytu n-rejestrów – 4×) (rys. 8 nr 4)

- Wielkość zmiennej – Register: 2 (z dokumentacji WDT-1 jest to wartość 4-bajtowa, zajmująca 2 rejestry) (rys. 8 nr 2).

Gdy chcemy mieć możliwość modyfikowania danej zmiennej (np. parametr czułości mostka, tarowanie czujnika itp.), należy zaznaczyć opcję Set.

Adam Sarzyński