Zawory w układach pneumatycznych

dr inż. Piotr Pawełko print

W wielu gałęziach przemysłu, m.in. w górnictwie, budownictwie, kolejnictwie, motoryzacji, farmacji, obróbce skrawaniem, urządzenia pneumatyczne wciąż odgrywają istotną rolę. Obecnie, dzięki powszechności i dostępności urządzeń stanowiących źródła energii pneumatycznej oraz rozwojowi wiedzy w zakresie sterowania tą energią, pneumatyka jest stosowana chętnie i praktycznie w każdej gałęzi przemysłu.

Na rynku jest wielu producentów oraz dostawców pneumatyki, zarówno tej prostej, jak i bardzo zaawansowanej. W ofertach handlowych można znaleźć nie tylko elementy składowe układów pneumatycznych, ale także gotowe rozwiązania całych podsystemów. Obecnie inżynier, chcący posłużyć się w projektowanym urządzeniu techniką sprężonego powietrza, nie tyle projektuje podzespół pneumatyczny, co dobiera go spośród znormalizowanych lub dostępnych w asortymencie handlowym. Odnosi się to zarówno do urządzeń wytwarzających sprężone powietrze (sprężarki), elementów magazynowania (zbiorniki), przenoszenia (przewody, złączki) i sterowania (zawory) oraz odbiorników (silniki, siłowniki). Wybrane parametry robocze tych elementów, cechy funkcjonalne, przeznaczenie, zasady eksploatacji są znormalizowane.

Napęd pneumatyczny to z definicji napęd mechanizmów maszyn i urządzeń, realizowany za pomocą energii sprężonego gazu, przy czym zazwyczaj tym gazem jest powietrze. Stosuje się go w maszynach i urządzeniach technologicznych, głównie do realizacji przesuwów mechanizmów oraz wywoływania określonego nacisku statycznego. Napęd pneumatyczny jest realizowany za pomocą siłowników (zazwyczaj o ruchu prostoliniowym) lub silników pneumatycznych (o ruchu wirującym).

Różnorodność zastosowań techniki sprężonego powietrza wynika z zalet urządzeń z napędem pneumatycznym. Do istotnych korzyści należy zaliczyć: ogólną dostępność powietrza oraz jego niski koszt; możliwość uzyskiwania dużego zakresu ciśnień (nawet do 300 bar, standardowo 4–12 bar) i natężeń przepływu sprężonego powietrza (nawet ponad 8000 l/min, standardowo 0–1500 l/min); wytwarzanie nadciśnienia lub podciśnienia w układach pneumatycznych; prostą instalację – brak przewodów powrotnych czynnika, odpowietrzenie i odprowadzenie zużytego czynnika z układu następuje do otoczenia; bezpieczeństwo i czystość tego typu napędu; dużą szybkość działania, uzyskiwanie bardzo dużych prędkości ruchu; łatwość kontrolowania i zabezpieczenia układów przed przeciążeniami; łatwość uzyskania ruchu prostoliniowo-zwrotnego; możliwość uzyskiwania szerokiego zakresu generowanych sił i momentów w przetwornikach energii sprężonego powietrza – siłownikach i silnikach.

Naturalną tendencją rozwojową było zaimplementowanie do techniki napędu i sterowania pneumatycznego elektrotechniki (sterowanie elektropneumatyczne), a następnie elektroniki, co umożliwia stosunkowo łatwą budowę układów pneumatycznych programowalnych (PLC lub CNC), a dziedzinę tę nazwano pneumoniką.

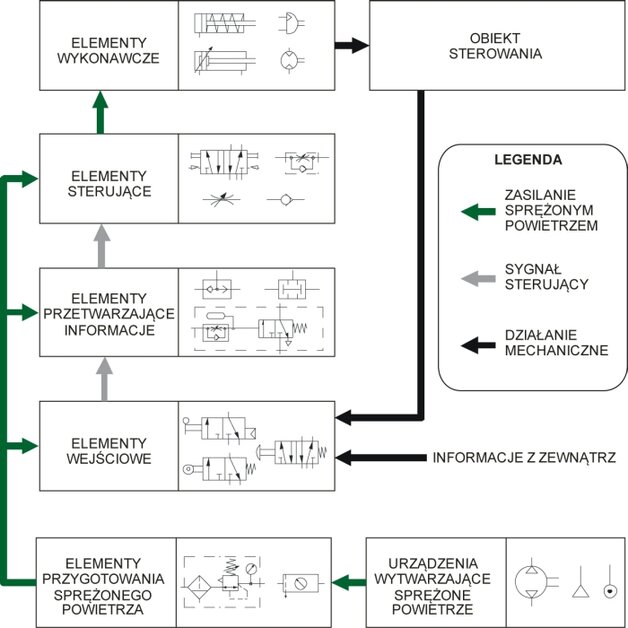

Jako podstawowe grupy elementów pneumatycznych układów napędu i sterowania można wymienić:

- elementy wykonawcze (siłowniki i silniki pneumatyczne),

- elementy sterujące pracą członów wykonawczych (m.in. zawory rozdzielające, zawory zwrotne, dławiące, reduktory ciśnienia),

- elementy przetwarzające informację (zawory logiczne rozdzielające, opóźniające, progowe, sekwencyjne, wyspy zaworowe, sterowniki pneumatyczne),

- elementy wejściowe (przyciski, dźwignie, łączniki drogowe),

- elementy przygotowania sprężonego powietrza (filtry, reduktory, smarownice, elementy kontrolne, osuszacze),

- elementy wytwarzania sprężonego powietrza (sprężarki),

- elementy do magazynowania sprężonego powietrza (zbiorniki),

- przewody zasilające i sterujące, złącza oraz przyłącza.

Podstawowe grupy elementów pneumatyki przedstawiono na schemacie blokowym układu pneumatycznego. Należy zauważyć, że istnieje naturalne ograniczenie transportowania powietrza przez przewody na odległość do około 1 km, co wynika ze spadku ciśnienia, m.in. na skutek zjawiska tarcia powietrza o ścianki przewodu. Jednak dzięki zjawisku ściśliwości powietrza (około 2000 razy większa niż oleju hydraulicznego) można je łatwo magazynować w zbiornikach. Generowana siła w elementach napędowych przyjmuje wartości do kilkunastu kN, przy stosowanym ciśnieniu powietrza w pneumatyce technicznej nieprzekraczającym wartości 10 bar (1 MPa). Cechą wspólną układów hydraulicznych i pneumatycznych jest proste sterowanie zarówno siłą lub momentem obrotowym – przez regulację ciśnienia (p), jak i prędkością liniową siłowników lub prędkością obrotową silników – przez regulację natężenia przepływu (Q).

Do ustalania wartości ciśnienia stosowane są zawory redukcyjne, do ustawienia przepływu (wydajności objętościowej lub masowej) – zawory dławiące. W zadaniach inżynierskich przyjmuje się, że czynnik roboczy, jakim jest sprężone powietrze, w ustalonych warunkach pracy maszyny jest praktycznie nieczuły na wahania temperatury otoczenia, a zmiany temperatury powietrza są istotne jedynie z punktu widzenia skraplania się pary w powietrzu, czyli „punktu rosy”.

W pneumatyce, do opisu zasad działania poszczególnych elementów, jak i całych układów, stosuje się znormalizowany zapis symboliczny, zawarty w normach PN-ISO 1219-1 1991 oraz PN-ISO 1219-2:1998. Terminologia techniki napędu i sterowania pneumatycznego była usystematyzowana międzynarodową normą ISO 5598 z 1985 r. Jej odpowiednikiem w języku polskim była norma PN-M-73001:1991. Norma ta została wycofana bez zastąpienia, lecz nadal w literaturze pojawiają się definicje powołujące się na to opracowanie.

Dobór elementów układu pneumatycznego musi być poparty obliczeniami w zakresie wymaganych ciśnień oraz przepływów. Wartości ciśnienia w przypadku układów pneumatycznych podawane są najczęściej w barach. Przepływ (strumień powietrza) podawany jest w litrach na minutę. Ważne jest zwrócenie uwagi na warunki odniesienia podawanego przepływu. W praktyce można spotkać się z tzw. warunkami normalnymi. Za takie w Europie uznaję się temperaturę powietrza 0 °C, ciśnienie otoczenia 1 bar i wilgotność względną 0 %. Wówczas przepływ podawany jest w Nl/min, tj. normalny litr na minutę. W przypadku znacząco odmiennych warunków pracy należy dokonać przeliczenia parametrów roboczych. Analizując dane zawarte w katalogach producentów pneumatyki technicznej należy zawsze sprawdzić warunki, dla których podane są parametry techniczne elementów. W materiałach katalogowych producenci podają przeważnie wartość przepływu przy ciśnieniu zasilania 6 bar. Zestawiając układ pneumatyczny pracujący w innych warunkach należy pamiętać o sprawdzeniu i ewentualnej korekcie tych parametrów. Kolejną istotną czynnością w procesie obliczeń i/lub doboru składowych układu jest określenie minimalnej średnicy wewnętrznej przewodów i przyłączy pneumatycznych, którymi ma być doprowadzane i odprowadzane sprężone powietrze, zarówno do, jak i z elementów odbiorczych.

Do określenia odpowiednich przekrojów konieczna jest znajomość maksymalnej rzeczywistej wartości przepływu przez te elementy i dopuszczalne spadki ciśnienia na ich wyjściach. W przypadku przewodów pneumatycznych na ogół przyjmuje się, że straty ciśnienia nie powinny przekraczać 5–10 proc. wartości ciśnienia roboczego w układzie. Zwykle przyjmuje się, że prędkość przepływu sprężonego powietrza przez przewody powinna mieścić się w granicach 10–40 m/s. W celu określenia strat ciśnienia na zaworze należy znać odpowiednie dane charakteryzujące opór przepływu czynnika roboczego przez ten zawór. W tym celu niektórzy producenci zamieszczają w katalogach współczynniki Kv zaworów (tzw. współczynnik wymiarowy zaworu) lub objętościowe natężenia przepływu powietrza przez zawory w określonych warunkach. Najczęściej spotykanym parametrem jest nominalne natężenie przepływu, tj. wartość objętościowego natężenia przepływu Q przy ustalonym ciśnieniu na wlocie zaworu (najczęściej 6 bar) i stracie ciśnienia na zaworze równej Δp = 10 N/cm2 (1 bar). Współczynnik wymiarowy zaworu Kv umożliwia syntetyczne ujęcie oporów przepływu określonych zaworów. Uwzględnia on średnicę nominalną zaworu, kształt kanałów zaworu oraz chropowatość ścianek kanałów przepływowych, a więc wszystkie podstawowe parametry mające wpływ na przepływ czynnika przez zawór. Współczynnik wymiarowy zaworu Kv umożliwia bezpośrednie porównanie teoretycznie identycznych zaworów o tych samych parametrach podstawowych (ciśnienie, natężenie przepływu). Zamieszczanie go nie stało się jednak standardem, toteż nie zawsze jest on umieszczany w materiałach katalogowych.

Pojęcie zaworu pneumatycznego definiuje norma PN-M-73702:1974. Zapraszamy do zapoznania się z dokładniejszym opisem tego szerokiego pojęcia, podziałem zaworów, zasadą działania i zestawieniem parametrów przykładowych zaworów pneumatycznych – wszystko w numerze PAR 2/2014.