Wybór osprzętu bezpieczeństwa w siedmiu krokach

Materiał prasowy print

Zapewnienie ochrony niebezpiecznych miejsc oraz stref jest jednym z typowych, ale i jednym z najbardziej wymagających zadań projektanta. Podejmując się realizacji projektów związanych z tą problematyką, należy wziąć pod uwagę bardzo szeroką grupę wymagań i regulacji. Dla ułatwienia tego zadania w niniejszym artykule przedstawiono kilka wskazówek istotnych z punktu widzenia producenta wyposażenia ochronnego.

Prawdopodobnie najgorszy sposób na poznanie wymagań bezpieczeństwa dla maszyn to ten, w którym projektant najpierw sporządza wersję roboczą maszyny lub systemu, ze wszystkimi funkcjami i bez uwzględnienia kwestii bezpieczeństwa, a dopiero w następnym etapie zajmuje się wymaganym wyposażaniem ochronnym i osprzętem bezpieczeństwa. Taka procedura zdecydowanie nie jest optymalna. Poniższe wskazówki pomagają zrobić to lepiej.

Siedem kroków do zapewnienia ochrony

1. Optymalna integracja z procesami

Aby urządzenie bezpieczeństwa funkcjonowało poprawnie i bez zakłóceń, musi być zintegrowane z procesem produkcyjnym. Dlatego bezpieczeństwo powinno być od początku „wprojektowane” w maszynę lub system sterowania. W ten sposób spełniony jest podstawowy warunek dla wysoko wydajnej i jednocześnie bezpiecznej pracy maszyny.

2. Przestrzeganie dyrektyw i norm

Procedura ta jest także opisana w dyrektywie maszynowej, która wymaga „projektowania (...) bezpiecznego z samego założenia” lub „bezpieczeństwa kompleksowego”. To jednak nie jest jedyny powód, dla którego projektant jest zobowiązany przestrzegać odpowiednich dyrektyw i norm. Powinno to być rozpatrywane jako atut, nie dodatkowy obowiązek. Zwłaszcza nowsze normy oferują praktyczną pomoc przy konfiguracji konstrukcji ochronnych (EN ISO 14120) oraz wyborze urządzeń bezpieczeństwa (EN ISO 14119).

3. Uwzględnienie konserwacji oraz usuwania usterek

Podczas szacowania ryzyka czy generalnie przy konfiguracji urządzeń ochronnych nie wystarczy wziąć pod uwagę jedynie normalnego trybu pracy maszyny lub systemu. Nieproporcjonalnie duża część wypadków przy maszynach zdarza się podczas konserwacji oraz – co bardzo ważne – w trakcie usuwania usterek. Urządzenie ochronne powinno być dostosowane do tych sytuacji przez uwzględnienie ryzyk mogących wystąpić w czasie konserwacji i postępowania awaryjnego.

4. Uwzględnienie wszystkich możliwości redukcji ryzyka

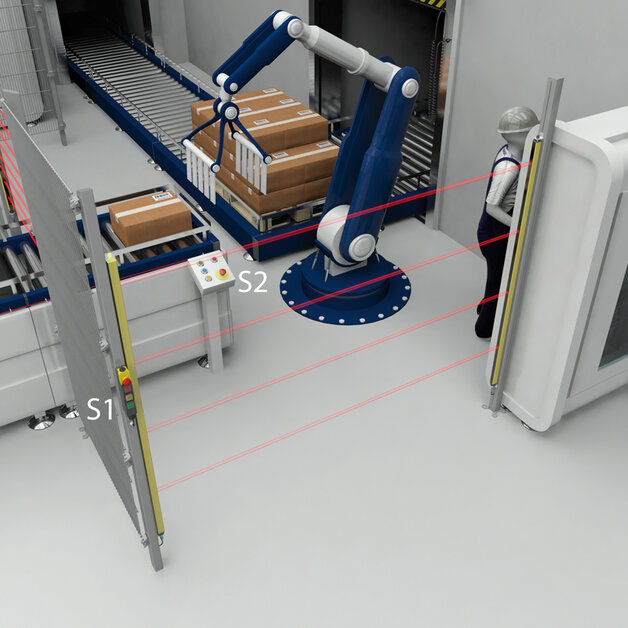

Osłona ruchoma (np. drzwi bezpieczeństwa) nie zawsze będzie najlepszym rozwiązaniem. Dostępne są alternatywy, takie jak urządzenia optoelektroniczne bądź reagujące na nacisk (np. kurtyny świetlne bezpieczeństwa lub maty naciskowe bezpieczeństwa), które w wielu przypadkach zwiększają elastyczność systemu. Istnieje także szeroki wybór rozwiązań do monitorowania osłon bezpieczeństwa. Na przykład bezkontaktowe czujniki bezpieczeństwa mogą zastąpić wyłączniki elektromechaniczne. Najnowsze typoszeregi wykorzystują technologię RFID i są dostępne z różnymi opcjami kodowania. W przypadku blokad elektromagnetycznych można skorzystać z urządzeń z innowacyjną mechaniczną zasadą działania, a także bezkontaktowych systemów ryglowanych siłą elektromagnetyczną.

5. Używanie dodatkowych funkcji

Ciekawe funkcje, ułatwiające przede wszystkim zintegrowanie urządzenia z procesem produkcji, oferują zwłaszcza nowe rozwiązania z zakresu urządzeń bezpieczeństwa (chociaż nie tylko one). Jednym z przykładów jest funkcja mutingu lub wygaszania (blankingu) wybranej wiązki kurtyny świetlnej bezpieczeństwa, która umożliwia rozróżnienie człowieka i materiału, optymalizując tym samym transport wewnętrzny.

Inny przykład to blokady elektromagnetyczne z zatrzaskiem. Osłona nie otwiera się samoczynnie po odryglowaniu, nawet kiedy jest naprężona. Możliwość regulowania siły zatrzasku także jest przydatnym detalem. W urządzeniach wyposażonych w tę funkcję możliwe jest dostosowanie siły, jaką należy przyłożyć do osłony podczas otwierania do wymagań czy też siły fizycznej operatora.

W aspekcie transmisji i przetwarzania sygnału również istnieje wiele możliwości, które np. ułatwiają integrację wyposażenia ochronnego z systemami komunikacji (AS-i safety) lub zwiększają możliwości diagnostyki (SD bus).

6. Ergonomia

Prosta, intuicyjna praca powinna być jednym z celów projektowania każdego urządzenia ochronnego. Oznacza to, że elementy sterownicze i sygnalizacyjne muszą być umieszczone możliwie najbliżej osłony bezpieczeństwa oraz powinny umożliwiać dobry wgląd w proces. Także operator powinien znać albo wyraźnie widzieć lokalizację urządzenia do zatrzymywania niebezpiecznego procesu w nagłym wypadku. Tutaj także należy wziąć pod uwagę konserwację oraz usuwanie usterek. Przykładem jest sytuacja, kiedy w strefach niebezpiecznych z możliwością wejścia do środka zalecane jest użycie odryglowania awaryjnego (np. klamki awaryjnej), które umożliwia przypadkowo zaryglowanemu personelowi (serwisowemu lub sprzątającemu) opuszczenie strefy zagrożenia.

7. Unikanie bodźców do manipulacji

Wyniki kilku badań pokazują, że w jednej trzeciej zakładów produkcyjnych na maszynach zainstalowane są urządzenia bezpieczeństwa, w których ktoś dokonał manipulacji (niedozwolone działanie mające na celu obejście urządzeń bezpieczeństwa). Zatem użytkownik powinien być świadom ryzyka, a projektant powinien je redukować, nie stwarzając sytuacji zachęcających do manipulacji. Osiągnięcie tego celu jest najskuteczniejsze przez wspomniane w pierwszym kroku „wprojektowanie” bezpieczeństwa w maszynę. Dodatkowo zalecane jest użycie kodowanych wyłączników bezpieczeństwa, których obejście jest o wiele trudniejsze. Odpowiednie rozwiązania są opisane we wspomnianej wcześniej normie EN ISO 14119.

Wniosek: Projektant ma wybór

Jako podstawowy wyznacznik tzw. dobrej praktyki inżynierskiej przy projektowaniu i doborze rozwiązań bezpieczeństwa trzeba wymienić przede wszystkim to, że bezpieczeństwo maszyn powinno być wzięte pod uwagę na bardzo wczesnym etapie procesu projektowego. Po drugie należy włączyć konserwację i usuwanie usterek w proces szacowania ryzyka. Po trzecie zaś projektant powinien przenalizować kwestię omijania urządzeń ochronnych.

W celu spełnienia tych wymagań producent maszyny ma do dyspozycji różnorodne modele urządzeń bezpieczeństwa. Co więcej, producenci wyposażenia ochronnego (np. Grupa Schmersal) oferują obszerne materiały drukowane oraz doradztwo i pomoc w formie konsultacji, usług projektowych czy wdrożeniowych.

Broszura na temat EN ISO 14119 – książka o bezpieczeństwie maszyn

Nowa norma EN ISO 14119 zawiera wskazówki na temat poprawnego projektowania rozwiązań do monitorowania osłon ruchomych (np. osłon bezpieczeństwa). Zastępuje poprzednią normę – EN 1088 i, jako norma ISO, jest ważna na całym świecie, także poza Unią Europejską. Okres przejściowy zakończył się 1 maja 2015 r.

Grupa Schmersal wydała podsumowanie zmian, którymi skutkuje wprowadzenie nowej normy w formie 24-stronicowej broszury. Wraz z nią dostarczany jest poster ilustrujący zgodny z wymaganiami normy tryb postępowania przy konfiguracji urządzeń ochronnych oraz wybór wyłączników i czujników bezpieczeństwa. Tę darmową broszurę (obecnie jedynie w języku angielskim i niemieckim) można zamówić, wysyłając e-mail na adres info@schmersal.pl, a także pobrać ze strony www.schmersal.com.

Dla konstruktorów chcących pogłębić swoją wiedzę na temat bezpieczeństwa maszyn Grupa Schmersal wydała książkę „Machine Safety in Europe”. W formie 30 esejów 26 autorów prezentuje na 400 ilustrowanych stronach obowiązujące zasady bezpieczeństwa maszyn, obejmujące różne zagadnienia, począwszy od bezpieczeństwa funkcjonalnego po technologię płynów czy dyrektywę dla osprzętu ciśnieniowego. Książka dostępna jest w wybranych księgarniach oraz w siedzibie firmy Schmersal.

SCHMERSAL POLSKA Sp.j.

ul. Baletowa 29, 02-867 Warszawa

tel. 22 250 88 01

fax 22 816 85 78

e-mail: info@schmersal.pl

www.schmersal.pl