Pewne połączenie dzięki RFID

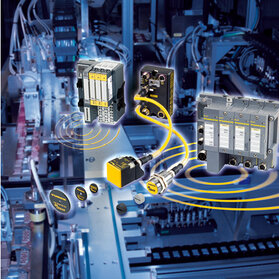

Pomyłki w połączeniach instalacyjnych potrafią być kosztowne i niebezpieczne. Jak temu zaradzić? Firma Turck przedstawia swoją propozycję na rozwiązanie tego problemu.

Złącza i węże są powszechnie stosowane w technice przeładunkowo-transportowej. Na rynku dostępnych jest wiele rodzajów przyłączy, których celem jest zapewnienie pewnego i bezpiecznego połączenia. Jest to o tyle istotne, że służą one do transportu paliwa, surowców płynnych, chemikaliów i półproduktów spożywczych. Nawet niewielka pomyłka przy podłączaniu węża do nieodpowiedniego gniazda skutkuje utratą produkowanej serii, uszkodzeniem lub nawet zniszczeniem instalacji procesowej.

Z tego względu bardzo istotna wydaje się ścisła kontrola i aktualna informacja o tym, czy przed uruchomieniem transportu została zestawiona właściwa para złącze-wąż. Rozwiązaniem problemu jest identyfikowanie każdego węża oraz zaworu z osobna. Istnieją różne techniki służące identyfikacji, ale najpewniejszym jest skorzystanie z technologii RFID.

RFID w przemyśle

Sama technologia opiera się na wykorzystaniu fal radiowych do transmisji informacji pomiędzy nośnikiem danych (tagiem) a głowicą, która te dane odczytuje lub zapisuje. Oznaczenie każdego węża unikalnym kodem, poprzez zamocowanie na nim nośnika RFID, to już połowa sukcesu. Umieszczenie głowicy RFID przy każdym zaworze sprawia, że otrzymuje się automatyczny system identyfikacji położenia węża, a tym samym w prosty sposób można kontrolować przepływ surowca. Zanim sam proces zostanie uruchomiony, każda para wąż-zawór jest automatycznie sprawdzona, a system określa, czy matryca ich połączeń jest właściwa i odpowiada aktualnie uruchamianemu procesowi. Co istotne, zmiana matrycy połączeń nie wymaga żadnego nakładu sił – dzieje się to automatycznie, a decyduje o tym system nadrzędny.

Rozwiązanie ze złączem cam-lock

Firma Turck, korzystając z wieloletniego doświadczenia w dziedzinie technologii RFID, zaproponowała rozwiązanie identyfikacji węża z powszechnie stosowanym złączem cam-lock, chociaż może być ono z powodzeniem stosowane ze wszystkimi systemami połączeń, niezależnie od producenta. Specjalnie zaprojektowany uchwyt posłużył do mocowania nośnika, a jego konstrukcja sprawia, że bez względu na ułożenie samego węża, uchwyt pod wpływem działania siły grawitacji ustawia się we właściwej pozycji. To daje pewność, że nośnik znajdzie się zawsze w polu działania głowicy, która umieszczona została pod zaworem.

Samo rozwiązanie jest proste i szybkie w obsłudze. Uchwyt wykonany z metalu jest odporny na uderzenia i naprężenia, mogące powstać przy niezbyt dokładnym podłączaniu węża do zaworu. Przyspiesza to sam montaż, a z drugiej strony zapewnia trwałość samego uchwytu, dając pewność, że nie zostanie on uszkodzony, co uniemożliwiłoby identyfikację węża. Przed utratą informacji chroni również konstrukcja nośnika, który ma stopień ochrony obudowy IP68, a liczba cykli odczytu i zapisu gwarantuje, że nie trzeba go wymieniać przez cały okres życia fabryki.

Lampki LED, umieszczone przy każdej głowicy, już na etapie podłączania jasno sygnalizują operatorowi, czy podłączenie jest prawidłowe. To eliminuje pomyłki i skraca czas ewentualnych przestojów.

Dodatkowe możliwości

Oznaczenie węża, przy użyciu technologii RFID, otwiera szerokie możliwości w obszarze serwisowania samej instalacji. W obiektach korzystających z dużej liczby tego rodzaju połączeń można szybko i sprawnie określić, które z węży nadają się jeszcze do pracy, które należy poddać renowacji, a które po prostu zastąpić nowymi. Uszkodzony lub zużyty wąż może być tak samo niebezpieczny, jak pomyłka przy jego podłączaniu.

Serwisowanie węży może odbywać się z dala od samej instalacji. Przy tego typu operacjach pomocne mogą okazać się czytniki ręczne, które pozwalają na wymianę informacji z nośnikiem, bez udziału systemu nadrzędnego.

TURCK Sp. z o.o.

ul. Wrocławska 115

45-836 Opole

tel. 77 443 48 00

fax 77 443 48 01

e-mail: poland@turck.com

www.turck.pl

Więcej w numerze PAR 10/2014

source: TURCK