Siłowniki hydrauliczne – co musisz o nich wiedzieć?

Materiał prasowy print

Siłowniki hydrauliczne, choć ze względu na swoją budowę wydają się dość niepozornymi elementami, odgrywają jednak kluczową rolę w maszynach rolniczych, budowlanych oraz inżynierii przemysłowej. Stanowią serce wielu maszyn, umożliwiając im precyzyjne ruchy, podnoszenie ciężkich ładunków oraz kontrolę nad różnorodnymi urządzeniami. Współczesne zastosowania siłowników hydraulicznych obejmują niemal każdą dziedzinę życia – od produkcji przemysłowej po motoryzację i robotykę. Współcześnie rozwój tych ważnych elementów zmierza w kierunku zwiększania ich efektywności, niezawodności i wszechstronności. To odpowiedź na rosnące wymagania przemysłu oraz nowe wyzwania technologiczne.

Co to jest siłownik hydrauliczny?

Siłownik hydrauliczny jest urządzeniem mechanicznym, które wykorzystuje płyn hydrauliczny do generowania siły w celu przesuwania lub napędzania różnych mechanizmów. Podstawową zasadą działania tego podzespołu jest przekształcanie energii hydraulicznej na energię mechaniczną. Składa się on z cylindra, tłoka oraz układu hydraulicznego, który kontroluje przepływ płynu. Głównym jego elementem jest tłok, który przesuwa się w cylindrze w odpowiedzi na zmiany ciśnienia płynu. Działanie tego podzespołu opiera się na zasadzie przenoszenia ciśnienia płynu z jednej strony tłoka na drugą, co powoduje przesunięcie go w wybranym kierunku. Siłowniki hydrauliczne stosuje się w różnorodnych układach – od systemów podnoszenia ciężkich ładunków w maszynach budowlanych po sterowanie ruchem drzwi w samochodach. Ich głównymi zaletami są bowiem duża siła wyjściowa przy stosunkowo niewielkich rozmiarach oraz możliwość precyzyjnej regulacji. Ponadto siłowniki hydrauliczne cechuje płynność działania oraz odporność na warunki atmosferyczne i duże obciążenia. Dodatkowo współczesne technologie stale rozwijają te elementy, wprowadzając innowacyjne materiały, lepsze systemy sterowania oraz zwiększając ich efektywność energetyczną.

Jak działa siłownik hydrauliczny?

Siłownik hydrauliczny przekształcania energię przekazywaną za pomocą płynu hydraulicznego na energię mechaniczną. Podstawowym składnikiem tego podzespołu jest cylinder, w którym porusza się tłok. Gdy płyn hydrauliczny jest pompowany do cylindra pod wysokim ciśnieniem, wywiera on siłę na powierzchnię tłoka. To zaś powoduje przesunięcie tegoż wewnątrz cylindra. Siłę tę można następnie wykorzystać do wykonywania pracy mechanicznej. Zwykle jest to na przykład podnoszenie ładunków, przesuwanie elementów lub wykonywanie precyzyjnych ruchów w różnego rodzaju maszynach i urządzeniach. Kontrola przepływu płynu hydraulicznego w elemencie jest istotnym procesem, pozwalającym na precyzyjne sterowanie prędkością i siłą działania podzespołu. Dzięki temu siłowniki hydrauliczne cechują się dużą siłą wyjściową przy stosunkowo niewielkich rozmiarach. To zaś sprawia, że są niezastąpione w wielu zastosowaniach przemysłowych i mechanicznych. A już na pewno wszędzie tam, gdzie wymaga się sporej siły połączonej z precyzją działania.

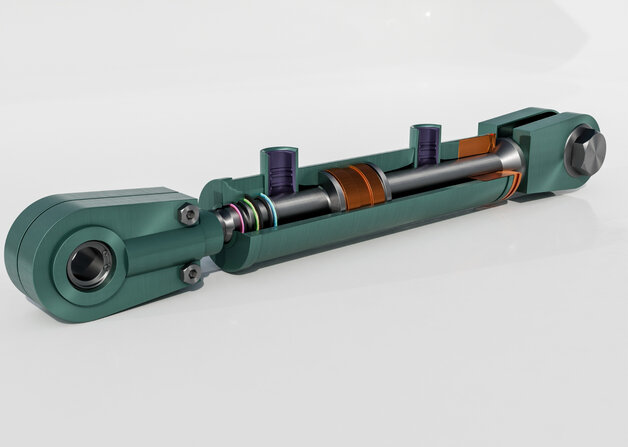

Budowa siłownika hydraulicznego, z jakich elementów się składa?

Siłowniki hydrauliczne, dzięki swojej budowie i zasadzie działania, stanowią niezawodne narzędzie, zapewniające precyzję oraz znaczną moc w wielu gałęziach przemysłu. Większość tych podzespołów działa na zbliżonych zasadach i ma podobną konstrukcję. Istnieje także kilka kluczowych elementów, których funkcje są niezwykle istotne dla prawidłowego działania każdego z nich. Wśród nich należy wyróżnić cylinder, pełniący rolę głównej obudowy siłownika hydraulicznego, w której przechowywany jest olej hydrauliczny. Następny jest tłok stanowiący ruchomą część umieszczoną wewnątrz cylindra oraz trzpień tłoka, który umożliwia przekazywanie siły. Uszczelki są kolejnym istotnym elementem, którego zadaniem jest zapobieganie wyciekom oleju z wnętrza cylindra. Zawory z kolei kontrolują przepływ cieczy roboczej do i z cylindra, a porty hydrauliczne umożliwiają podłączenie przewodów. Elementem wspomagającym działanie siłownika hydraulicznego jest także sprężyna. Przewody zaś, czyli zwykle rury lub węże, przewodzą olej pod ciśnieniem do i z elementu. Zbiornik oleju to natomiast miejsce przechowywania tegoż przed jego dostarczeniem do siłownika. Ważnym elementem układu jest również pompa hydrauliczna. Wtłacza ona olej pod ciśnieniem do siłownika, umożliwiając tym samym jego działanie. Wydajność pracy całego podzespołu zależy od współpracy wszystkich tych elementów.

Jakie są rodzaje siłowników hydraulicznych najczęściej spotykane w maszynach budowlanych i rolniczych?

Siłowniki hydrauliczne występują w kilku typach. Te zapewniają adaptację do różnorodnych zastosowań i potrzeb przemysłowych. Pierwszym podstawowym rodzajem jest model dwustronnego działania. Jak sama nazwa wskazuje, umożliwia on przesuwanie tłoka w obie strony cylindra. Dzięki temu element może generować siłę zarówno przy zwiększaniu, jak i zmniejszaniu ciśnienia płynu w cylindrze. To zaś pozwala na wykonywanie zarówno ruchów w dwóch kierunkach, jak i utrzymanie stabilnej pozycji obciążenia. Siłowniki jednostronnego działania stosuje się z kolei tam, gdzie wymaga się jednokierunkowego przesuwania tłoka. W tym przypadku siła generowana jest tylko w jednym kierunku, zwykle przy pomocy sprężyny lub ciśnienia zewnętrznego. Natomiast powrót do pozycji wyjściowej odbywa się zwykle za pomocą siły zewnętrznej. Wreszcie – istnieją także siłowniki hydrauliczne wielotłokowe, które wykorzystują wiele tłoków zamontowanych równolegle w jednym cylindrze. Taka konfiguracja umożliwia zwiększenie siły wyjściowej przy zachowaniu stosunkowo niewielkich rozmiarów elementu. Modele te znajdują zastosowanie przede wszystkim tam, gdzie wymagane jest generowanie bardzo dużych sił, np. w maszynach budowlanych czy hydraulicznych prasach.

W jakich maszynach stosuje się siłowniki hydrauliczne?

Siłowniki hydrauliczne znajdują szerokie zastosowanie w różnych dziedzinach przemysłu oraz inżynierii. Jednym z głównych obszarów zastosowania hydrauliki siłowej są maszyny budowlane, gdzie wykorzystuje się je do podnoszenia ciężkich ładunków. Przydają się tam także do manipulowania elementami konstrukcyjnymi oraz napędzania różnego rodzaju narzędzi, takich jak młoty czy wiertnice hydrauliczne. W przemyśle motoryzacyjnym z kolei siłowniki hydrauliczne są niezastąpione w systemach hamulcowych, układach kierowniczych oraz w mechanizmach regulujących pozycję i ruchy elementów wewnątrz pojazdów. W zakresie produkcji przemysłowej podzespoły te znajdują zaś zastosowanie między innymi w prasach hydraulicznych do formowania metali, w maszynach do tłoczenia oraz w urządzeniach do gięcia, cięcia i spawania metali.

Powszechnie wykorzystuje się je także w rolnictwie. To bowiem często spotykany element na przykład w maszynach rolniczych używanych do podnoszenia ładunków, regulacji głębokości orki czy sterowania elementami urządzeń do zbioru plonów. Siłowniki hydrauliczne znajdują także zastosowanie w przemyśle lotniczym, morskim, energetycznym oraz w przemyśle chemicznym i petrochemicznym. Ich wszechstronność, duża siła wyjściowa oraz możliwość precyzyjnej regulacji czynią je niezastąpionymi w wielu zastosowaniach. A już szczególnie tam, gdzie wymaga się skutecznych i niezawodnych mechanizmów napędowych oraz sterujących.

Czy siłowniki hydrauliczne można naprawiać?

Naprawa i regeneracja siłowników hydraulicznych to ważne procesy, które umożliwiają przywrócenie sprawności i funkcjonalności tych elementów. Jednocześnie pozwalają zaoszczędzić na kosztach związanych z zakupem nowego sprzętu. Proces naprawy często rozpoczyna się od dokładnej diagnozy problemu, która pozwala określić przyczynę awarii oraz zakres niezbędnych napraw. Następnie wykwalifikowani technicy przystępują do demontażu siłownika, oceniając stan poszczególnych komponentów, takich jak uszczelki, tłoki, cylindry czy zawory. W przypadku uszkodzeń mechanicznych lub zużycia części, konieczna może być ich wymiana lub naprawa. Po usunięciu usterek przystępuje się do ponownego montażu i testowania siłownika. Tak, aby upewnić się, że wszystkie działania naprawcze zostały wykonane poprawnie i urządzenie działa zgodnie z oczekiwaniami. Regeneracja siłowników hydraulicznych może również obejmować modernizację lub ulepszenie niektórych komponentów, aby zwiększyć ich wydajność lub trwałość. Dzięki profesjonalnej naprawie i regeneracji urządzenia te zwykle odzyskują pełną funkcjonalność i wydajność. To zaś pozwala przedłużyć ich żywotność i zminimalizować przestoje w produkcji czy eksploatacji.

Jakie są najczęstsze uszkodzenia siłowników hydraulicznych

Siłowniki hydrauliczne pracują w ekstremalnych warunkach. W związku z tym są narażone na bardzo duże obciążenia. To z kolei sprawia, że mogą ulegać awariom i uszkodzeniom. Zdarza się także, że te są po porstu efektem niewłaściwej eksploatacji. Jakie są najczęstsze usterki w tych podzespołach? Z pewnością należy do nich uszkodzenie uszczelek. Może ono prowadzić do obniżenia ciśnienia w systemie i nieefektywnego działania siłownika. Zbyt wysokie ciśnienie również może działać negatywnie. Niebezpieczne są również zarysowania tłoka lub cylindra. Powodują je zwykle ciała obce w oleju hydraulicznym. W ogóle zanieczyszczenia oleju przyspiesza zużycie komponentów, w tym uszczelek i łożysk. Kolejne są uszkodzenia mechaniczne tłoczysk – te także wynikają zwykle z niewłaściwej eksploatacji. Poważnym zagrożeniem pozostaje również korozja. W wyniku wystawienia elementu na wilgoć lub działalność chemiczną, jego części mogą jej ulec. To zaś osłabia ich wytrzymałość i funkcjonalność. Zbytnie obciążenie oraz wibracje o dużym natężeniu mogą natomiast doprowadzić do uszkodzenia lub pęknięcia końcówek mocujących. Rzadziej, ale jednak, pojawia się głośna praca zaworów. Mogą one przez to się uszkodzić lub zablokować. Efektem tego jest zwykle nieprawidłowy przepływ oleju i wadliwe działanie siłownika hydraulicznego.

Ile kosztuje regeneracja siłownika hydraulicznego?

Koszt regeneracji siłownika hydraulicznego zależy zwykle od jego wielkości i stopnia uszkodzenia. Koszty usterek w małych modelach, na przykład tych z maszyn rolniczych, zwykle nie przekraczają kwoty od kilkuset do tysiąca złotych. Regeneracja średnich siłowników hydraulicznych, spotykanych na przykład w maszynach budowlanych (koparki), zaczynają się od tysiąca do kilku tysięcy złotych. Najdroższe są odmiany stosowane w ciężkim sprzęcie. Te mogą kosztować od kilku tysięcy do nawet kilkunastu. Dokładna wycena zależy jednak od rodzaju maszyny, usterki, producenta oraz stopnia zużycia.

Szeroki wybór części do hydrauliki siłowej znajdziesz w sklepie internetowym Mizar. Zapraszamy na zakupy.

source: Mizar