Trzykrotny wzrost wydajności. Jak roboty zmieniły operacje Maersk Logistics

Katarzyna Jakubek (AutomatykaOnline.pl) print

Wizyta w centrum logistycznym Maersk we Wrocławiu pokazała, jak robotyzacja procesów wspiera e-commerce. System Locus Robotics zwiększył produktywność trzykrotnie, a czas szkolenia pracownika skrócił się z sześciu dni do 15 minut.

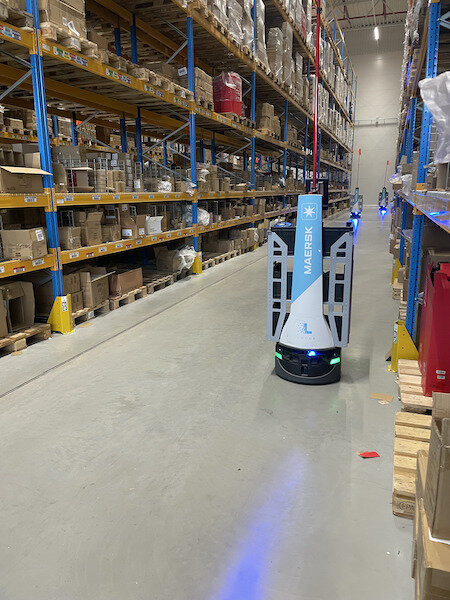

We Wrocławiu, w jednym z obiektów logistycznych Maersk, rozgrywa się cicha rewolucja. Flota 50 autonomicznych robotów nieustannie przemierza magazynowe alejki, transformując sposób, w jaki funkcjonuje e-commerce. To efekt wdrożenia rozwiązania Locus Robotics, który w zaledwie 72 dni zmienił oblicze operacji kompletacyjnych.

Wizyta w obiekcie, zorganizowana na zaproszenie Locus Robotics, pozwoliła spojrzeć z bliska na to, jak technologia wpływa na codzienną pracę magazynu obsługującego jeden z większych sklepów sieciowych w Europie oraz znaną markę odzieżową. To miejsce, gdzie codziennie kompletowane są tysiące zamówień, a w szczycie sezonu przyjeżdża 350 000 sztuk towaru tygodniowo.

Locus Robotics to amerykańska firma z okolic Bostonu, specjalizująca się w autonomicznych mobilnych robotach dla branży logistycznej. Działa w modelu subskrypcyjnym RaaS (Robots as a Service), oferując elastyczne rozwiązania dostosowane do sezonowości rynku. Firma stawia na zaawansowane algorytmy optymalizacyjne i intuicyjny interfejs użytkownika, umożliwiając realizację wdrożenia w ciągu 12 tygodni.

Wyzwania tradycyjnego magazynu

Przed wdrożeniem robotyzacji magazyn we Wrocławiu borykał się z typowymi problemami branży logistycznej. Pracownik z wózkiem na 12 pojemników znikał w magazynie na półtorej godziny, przemierzając alejki według zasady węża – od regału do regału. Dziennie pokonywał niemal 27 000 kroków, ręcznie pchając ciężki wózek. Efekt? Produktywność doświadczonych pracowników oscylowała wokół zaledwie 40 punktów na godzinę.

Wysokie obciążenie fizyczne przekładało się na rotację kadry. Szkolenie nowego pracownika trwało przeciętnie sześć dni ze względu na skomplikowane menu skanera i konieczność manualnego rozwiązywania błędów. Do tego dochodziło ryzyko urazów związane z monotonną, fizycznie wymagającą pracą.

Specyfika obsługiwanych klientów dodatkowo komplikowała operacje. W okresie szczytu średnie zamówienie zawiera 6–7 unikalnych produktów, w sumie około 10 sztuk na paczkę. Co istotne, ponad 60 % paczek zawiera produkty kruche, wymagające szczególnej staranności w pakowaniu.

72 dni do transformacji

Wdrożenie systemu Locus Robotics trwało rekordowo krótki czas. Od podpisania umowy do pełnego startu operacji minęły zaledwie 72 dni. Kluczem do szybkości była prosta integracja z istniejącym systemem WMS.

Wymagania techniczne okazały się minimalne. Poza w miarę płaską posadzką niezbędna była jedynie infrastruktura sieciowa. Maersk używa robotów Locus Origin o udźwigu 36 kg. Roboty poruszają się po magazynie, wykorzystując czujniki lidar oraz kody kreskowe zamontowane na regałach.

Inteligencja w każdym ruchu

Największą siłą systemu Locus nie jest sam sprzęt, lecz oprogramowanie. Algorytmy platformy optymalizują każdy aspekt procesu kompletacji. System dobiera zamówienia tak, aby trasa robota była maksymalnie efektywna, grupując podobne zamówienia oraz weryfikując i na bieżąco dostosowując gęstość robotów wokół pracownika. Dzięki temu dystans między kolejnymi pobraniami jest minimalny.

W praktyce oznacza to fundamentalną zmianę sposobu pracy. Pracownik nie obsługuje już pojedynczego zamówienia dla konkretnego klienta, przemierzając cały magazyn. Zamiast tego przechodzi od robota do robota, wykonując kolejne zadania. Robot podjeżdża, pokazuje na ekranie zdjęcie produktu, pracownik skanuje go i umieszcza w odpowiednim pojemniku. Prosto, intuicyjnie, efektywnie.

System radzi sobie również z priorytetyzacją. Konkretne zamówienia mogą zostać oflagowane jako priorytetowe i zmienić kolor na ekranie robota. Ta funkcja pozwoliła Maersk poprawić czas realizacji dostaw.

Liczby mówią same za siebie

Efekty wdrożenia przekroczyły oczekiwania. Produktywność wzrosła trzykrotnie – z 40 do 140 linii na godzinę w okresie szczytu, z rekordami przekraczającymi 160 linii na godzinę. Średnia liczba kroków pracowników spadła z 27 000 do zaledwie 8 000 dziennie. Czas szkolenia nowego pracownika skurczył się z sześciu dni do 15 minut.

Optymalizacja objęła również przestrzeń magazynową. Obszar operacyjny zawężono o pięć alejek, co skróciło ścieżki robotów. Uwolnioną przestrzeń wykorzystano na rozbudowę stacji pakowania – z 16 do 40 stanowisk.

Maersk osiągnął około 33 % oszczędności kosztów w porównaniu do symulowanego scenariusza obsługi tego samego wolumenu metodami manualnymi. Równie istotny jest wskaźnik bezpieczeństwa – liczba wypadków spadła do zera. Pracownicy, po początkowym okresie niepewności, szybko zaakceptowali obecność robotów, widząc jak płynnie omijają one przeszkody.

Elastyczność jako klucz do sukcesu

Model subskrypcyjny okazał się idealnym rozwiązaniem dla branży charakteryzującej się dużą sezonowością. Poza szczytem sezonowym Maersk używa 22 robotów, a w okresie wzmożonego ruchu dołącza 28 dodatkowych jednostek. Minimalny okres wynajmu to zaledwie jeden miesiąc, co pozwala precyzyjnie dopasować zdolności operacyjne do przewidywanych wolumenów.

Rozbudowa floty jest niemal natychmiastowa. Roboty dostarczane są na paletach, gotowe do pracy po włączeniu i zalogowaniu do sieci. Mapa magazynu jest już wgrana, a roboty rozpoznają swoją lokalizację dzięki specjalnym tagom. Locus oferuje również stałe wsparcie w zakresie ciągłego doskonalenia procesów, bazując na szczegółowych danych zbieranych przez system.

Człowiek wciąż w centrum

Mimo automatyzacji, człowiek pozostaje kluczowym ogniwem systemu. Interfejs robotów został zaprojektowany z myślą o maksymalnej prostocie. Zamiast ciągów cyfr pracownicy widzą zdjęcia produktów, co znacząco przyspiesza ich identyfikację na półce.

Szczególnie istotna jest funkcja personalizacji. Pracownicy używają kart RFID, które pozwalają robotowi rozpoznać użytkownika i automatycznie zmienić język interfejsu na ojczysty. To kluczowe w kontekście zatrudniania sezonowych pracowników, m.in. z Ukrainy czy Kolumbii.

System inteligentnie zarządza również błędami. W przypadku braku towaru robot nie blokuje się, lecz zostaje skierowany do specjalnej strefy Hospital, gdzie odpowiedni zespół administracyjny zajmuje się rozwiązaniem problemu. Pracownik nie traci czasu na skomplikowane procedury w systemie, tylko przechodzi do kolejnego zadania.

Strategia Maersk na przyszłość

Wdrożenie robotyzacji we Wrocławiu wpisuje się w szerszą strategię transformacji Maersk. Firma, znana przede wszystkim z transportu morskiego, dąży do stania się zintegrowanym operatorem logistycznym oferującym pełny serwis door-to-door. Zamiast zarządzać 10 różnymi dostawcami, klient kontaktuje się z jednym partnerem, który przejmuje odpowiedzialność za cały łańcuch dostaw.

W portfolio Maersk jest kilkanaście różnych usług logistycznych, od obsługi celnej przez magazynowanie po transport ostatniej mili. W Europie firma aktywnie buduje własne obiekty, koncentrując się na lokalizacjach blisko portów. W Polsce Maersk operuje obecnie na powierzchni około 80 000 m² logistyki kontraktowej.

Przyszłość automatyzacji

Locus Robotics ma w ofercie kilka modeli robotów AMR. Firma obecnie wprowadza na rynek robota LocusONE, autonomiczną jednostkę wyposażoną w ramię robotyczne, zdolną do samodzielnego kompletowania towarów z dedykowanych kuwet. To kolejny krok w kierunku pełnej automatyzacji, choć wymaga standaryzacji sposobu składowania towarów.

W kontraście do systemów ASRS typu AutoStore, które wymagają ogromnych inwestycji początkowych i są raczej przeznaczone dla przemysłu, Locus stawia na współpracę z człowiekiem i elastyczność. Model subskrypcyjny pozwala szybko reagować na zmiany rynkowe i zwracać roboty w przypadku utraty klienta lub spadku wolumenów.

Dla Maersk elastyczność ma szczególne znaczenie w kontekście nieprzewidywalnej sytuacji geopolitycznej. Po okresie stabilnego wzrostu w latach 2015–2022 firma musi na nowo przeorganizować swoje inwestycje pod kątem ryzyka międzynarodowego.

Nowy standard dla branży

Wizyta w centrum logistycznym Maersk we Wrocławiu pozwoliła zobaczyć rozwiązanie, które trzykrotnie zwiększyło wydajność, skróciło czas szkolenia i poprawiło bezpieczeństwo pracy. System Locus Robotics udowadnia, że inteligentne oprogramowanie może być ważniejsze niż sam sprzęt, a elastyczny model biznesowy –kluczem do sukcesu w niestabilnym otoczeniu rynkowym.

Dla branży logistycznej kontraktowej w Polsce to sygnał nadchodzących zmian. Mimo wciąż niższych kosztów pracy niż w Europie Zachodniej, presja rynku, wymagania bezpieczeństwa i potrzeba szybkiego skalowania operacji będą wymuszać inwestycje w automatyzację. Maersk pokazuje, że transformacja nie musi być długa ani bolesna – wystarczą 72 dni, aby zmienić oblicze magazynu.

source: AutomatykaOnline.pl