Tworzywa sztuczne kontra metale. Wizyta w fabryce igus w Kolonii

Jak dzisiaj wygląda produkcja w niemieckiej firmie igus, której początki ponad pół wieku temu zaczęły się w garażu? Jakie są zalety polimerowych łożysk dry-tech w stosunku do łożysk metalowych? Na te i wiele innych pytań przedstawiciele zakładów przemysłowych – klientów firmy igus – oraz mediów usłyszeli odpowiedź podczas zwiedzania fabryki w Kolonii i warsztatów „Plastic versus metal”.

Niemiecka firma igus od ponad 50 lat specjalizuje się w produkcji elementów z tworzyw sztucznych, dostarczając je do wszystkich gałęzi przemysłu. To lider innowacji w dziedzinie e-prowadników, przewodów do połączeń ruchomych i polimerowych systemów łożyskowych.

Wszystko zaczęło się w niemieckiej Kolonii w 1964 r., kiedy małżeństwo Margaret i Günter Blase rozpoczęło w garażu pracę nad pierwszymi elementami związanymi z ruchem. Kierowali się przy tym hasłem: „daj mi do rozwiązania problem techniczny nad elementem ruchomym, a ja go rozwiążę”. Dzisiaj założona przez nich firma igus ma w ofercie ponad 100 tys. produktów, które dzielą się na kilka grup, a łączy je hasło „motion plastics”.

Tworzywa sztuczne w ruchu można podzielić na dwie grupy produktowe: systemy e-prowadników (prowadniki przewodów, przewody elektryczne, gotowe systemy – readychain do szybkiego montażu na maszynach) i druga grupa mechaniczna: dry-tech (bezsmarowe łożyska, tuleje ślizgowe, łożyska przegubowe, systemy liniowe drylin). Rocznie igus wprowadza od 100 do 200 nowych produktów, których powstanie często jest wynikiem pomysłów klientów. W ten sposób powstały m.in. dodatkowe grupy produktowe, np. tuleje iglidur, trybotaśma (rozwiązanie łożyskowe w postaci taśmy), filamenty do druku 3D, usługi druku 3D, łożyska kulkowe, napędy liniowe, śruby, nakrętki trapezowe, rozwiązania dla niskokosztowej robotyki, przeguby robotyczne, czy ubiegłoroczna nowość firmy – inteligentne tworzywa sztuczne (smart motion plastics).

Zakład produkcyjny i laboratorium testowe

Najważniejsze targi przemysłowe na świecie – Hannover Messe, których Polska była w tym roku krajem partnerskim – były inspiracją dla firmy do zorganizowania w kwietniu 2017 r. dla przedstawicieli mediów i przemysłu wyjazdu na to wydarzenie, który połączono ze zwiedzaniem fabryki w Kolonii oraz udziałem w warsztatach.

igus to firma globalna, która obecnie zatrudnia na całym świecie 3,5 tys. pracowników, z czego 1,9 tys. osób jest zatrudnionych na terenie Niemiec. W polskim oddziale igus pracuje 90 osób. Łącznie firma ma 35 oddziałów oraz zatrudnia 55 dystrybutorów, a jej sprzedaż w 2016 r. wyniosła 600 mln euro.

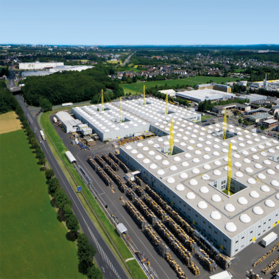

Zlokalizowany w Kolonii zakład produkcyjny igus ma ciekawą modułową architekturę i stanowi jedną z atrakcji miasta. Organizacja produkcji nawiązuje do układu solarnego – to klient jest w centrum uwagi i to jemu podporządkowane są procesy produkcji. Zarządzanie fabryką odbywa się zgodnie z założeniami Lean Management. Na terenie zakładu powstają nowe projekty, odbywa się produkcja, prowadzone są badania w laboratorium testowym, realizowana jest sprzedaż, działa administracja i planowane są przyszłe działania.

Zwiedzając zakład, nie sposób nie zwrócić uwagi na ogromną liczbę wtryskarek (około 350), do których igus samodzielnie produkuje formy. Obecnie znaczącą pozycję w cyklu produkcyjnym mają również drukarki 3D. W procesie produkcji realizowany jest montaż ręczny i automatyczny produkowanych detali, a do montażu prowadników stosowane są roboty robolink. Jeszcze w 2017 r. planowane jest uruchomienie około stu stanowisk z tymi robotami.

W zakładzie równolegle realizowane są masowa produkcja tysiąca różnych elementów z tworzyw sztucznych oraz produkcja jednostkowa, zaprojektowana dla konkretnego odbiorcy. Nie ma tutaj wydzielonych części magazynowych – system informatyczny umożliwia kompletację produktów i wysłanie ich praktycznie bezpośrednio z linii produkcyjnych.

Firma igus działa zgodnie z hasłem: „koszty w dół, żywotność w górę” (powiązane z angielskim hasłem „plastics for longer life”). Żywotność produkowanych wyrobów jest wyliczana przez wielokrotne testowanie, które odbywa się w laboratorium testowym. Przykładowo w przypadku łożysk jest to trwałość, współczynnik tarcia, odporność na ścieranie. W laboratorium rocznie przeprowadza się 15 tys. testów trybologicznych, a ponadto wykonuje się dwa miliardy cykli e-prowadników i kabli chainflex oraz milion testów elektrycznych. Laboratorium ma imponującą powierzchnię 2750 m2, na której różnego rodzaju testy wykonywane są przez ponad 50 różnorodnych maszyn oraz roboty przemysłowe. W skład laboratorium wchodzi również specjalny kontener, w którym testy prowadzone są w temperaturze do –40 °C. Firma oferuje klientom również przeprowadzenie testów według ich własnych specyfikacji.

Różnorodność tworzyw sztucznych

Produkcja igus bazuje na mieszankach polimerów, jednak firma igus nie jest producentem polimerów – jest producentem mieszanek polimerowych. Kupuje na rynku granulaty z różnymi dodatkami, jak włókna aramidowe, kevlar, teflon czy różnego rodzaju polimery bazowe, i miesza te składniki. W ten sposób otrzymuje własne mieszanki, które stanowią know-how firmy i są materiałem wsadowym, używanym w licznych wtryskarkach i drukarkach 3D. Przedstawiciele firmy są przekonani, że w tworzywach sztucznych tkwi jeszcze ogromny potencjał – firma chciałaby stworzyć materiał, który będzie mógł pracować przy bardzo dużej liczbie obrotów na minutę (chodzi o łożyska), dlatego cały czas eksperymentuje z mieszaniem różnych proszków. Rocznie w firmie powstaje około 500 nowych mieszanek, a dzięki nim tworzone są kolejne innowacyjne produkty.

W kierunku Przemysłu 4.0

Jedna z innowacji igus to inteligentne tworzywa smart plastics dla Przemysłu 4.0, które zapewniają dodatkowe bezpieczeństwo w fabrykach przyszłości. Tworzywa smart plastics przekazują informacje o swoim stanie podczas rzeczywistego użytkowania.

Firma igus wprowadziła po raz pierwszy do stosowania w przemyśle trzy grupy inteligentnych produktów: e-prowadniki, przewody chainflex i prowadnice liniowe drylin. Produkty te zostały wyposażone w czujniki z rodziny isense, które dzięki połączeniu z modułami monitorującymi i komunikacyjnymi rejestrują na bieżąco zużycie i sygnalizują, gdy konieczna jest ich naprawa lub wymiana. Dzięki temu produkcja może odbywać się bez przestojów i awarii. Użytkownik z jednego miejsca (tablet, komputer) jest w stanie sterować całą fabryką. Produkty isense można opcjonalnie podłączyć do centrum danych igus, co umożliwia indywidualne obliczanie trwałości oraz optymalizowanie procesów (zlecanie prac konserwacyjnych, zamawianie części zamiennych itp.).

Bezsmarowe i bezobsługowe łożyska dry-tech

Od dziesięcioleci igus znany jest jako producent polimerowych łożysk ślizgowych iglidur. Są one bezsmarowe i bezobsługowe, odporne na uderzenia, przeznaczone do aplikacji pracujących na sucho i gwarantują długą żywotność w połączeniu z niską ceną. W efekcie tego, że w firmie prowadzone są prace nad nowymi mieszankami polimerów o odpowiednich właściwościach, np. odpornych na wysoką temperaturę, powstał np. nowy model łożysk polimerowych o podwojonej żywotności.

Dzięki wieloletniemu doświadczeniu w pracach nad tworzywami sztucznymi igus oferuje możliwość wiarygodnego obliczania online żywotności łożysk. Należy przy tym podkreślić, iż obecnie jest ona dziesięciokrotnie dłuższa w odniesieniu do okresu sprzed pięciu lat.

Oferta igus obejmuje również polimerowe łożyska kulkowe xiros. Tam gdzie, gdzie nie można stosować metalowych łożysk kulkowych, można zastosować polimery xirodur o wysokiej wydajności, które zapewniają bezobsługową pracę bez konieczności smarowania.

Tegoroczną nowością firmy jest inteligentne łożysko kulkowe iglidur PRT. Ten najmłodszy członek rodziny „smart plastics” ma wbudowany czujnik PRT.W, znajdujący się w niszy pod elementami ślizgowymi. Mierzy on stopień zużycia i z wyprzedzeniem sygnalizuje konieczność wymiany łożyska, a tym samym pozwala zapobiec nieplanowanym przestojom i pomaga utrzymać ciągłość produkcji.

Bezsmarowe łożyska dry-tech znajdują szerokie zastosowanie w różnych gałęziach przemysłu, np. w przemyśle motoryzacyjnym, obrabiarkowym, rolniczym, kosmicznym, meblarskim, lotniczym, morskim oraz w medycynie, produkcji sprzętu AGD, urządzeniach treningowych czy rowerach.

Przykład praktycznego zastosowania łożysk można było zobaczyć na terenie zakładu produkcyjnego igus – w bolidzie, który zbudowali studenci w ramach międzynarodowego konkursu. Młodzi konstruktorzy, biorąc pod uwagę masę bolidu, zastosowali w układzie kierowniczym łożyska igus. W tym przypadku ważne jest to, że są one bezsmarowe i bezobsługowe. W kolejnej generacji bolidu planowane jest m.in. zastosowanie prowadnic liniowych do regulacji i ustawienia pedałów, aby z tego samego bolidu mogli korzystać kierowcy różnego wzrostu. Przedstawiciele firmy igus podkreślali, że ponad połowa łożysk produkowanych przez igus, tj. ok. 200 mln rocznie, montowana jest w samochodach (siedzenia, układ kierowniczy, pedały, wycieraczki), ponieważ są tak samo wytrzymałe, jak sam samochód.

source: Automatyka 6/2017