Czujniki procesowe - część 3 z 5 - poziom

Redakcja serwisu print

W trzeciej części serii artykułów poświęconych czujnikom stosowanym w automatyce przemysłowej omawiamy urządzenia używane do pomiaru poziomu. Różnorodność metod pomiarowych, przydatnych przy określaniu wartości poziomu różnych substancji jest ogromna, stąd oferta czujników tego typu również jest bardzo szeroka.

Pomiary poziomu są przydatne przede wszystkim do monitorowania ilości gromadzonych materiałów oraz do nadzorowania tempa produkcji, zawartości zbiorników z różnymi substancjami, itp. W zależności od cech danej substancji, takich jak konsystencja, lepkość, jednorodność, stan silnie kwaśny lub zasadowy odczyn i łatwopalność, stosuje się innego rodzaju czujniki poziomów. Znaczenie będzie mieć także oczekiwana precyzja pomiaru oraz tryb otrzymywania wyników. Mogą one być bowiem zbierane w trybie ciągłym lub dopiero w momencie, gdy poziom substancji przekroczy określoną wartość. Aby wybrać odpowiedni czujnik, ważna jest też informacja na temat przestrzeni, w której się będzie on znajdował i ile miejsca można nań przeznaczyć.

Po zebraniu wszystkich wymagań, jakie będą stawiane miernikowi poziomu, można przejść do jego wyboru, rozpoczynając od określenia metody pomiarowej, w oparciu o którą ma działać. Obecnie stosuje się czujniki ultradźwiękowe, pojemnościowe, optyczne (laserowe), radarowe, elektromechaniczne, a nawet izotopowe i wagi, które określają poziom substancji poprzez pomiar masy całego zbiornika wraz z zawartością.

Pomiary elektromechaniczne

Podstawową metodą pomiaru poziomu jest wykorzystanie linki z obciążnikiem, zamocowanej na napędzanej rolce. Ta sterowana jest elektrycznie tak, by linkę opuścić aż do momentu, gdy dotknie ona powierzchni substancji, której poziom ma mierzyć. Wartość poziomu obliczana jest poprzez przemnożenie liczby obrotów rolki i jej obwodu, co pozwala wywnioskować, jak daleko opuścił się obciążnik.

Metoda ta jest prosta i tania w zastosowaniu, ale też siermiężna. Jej ważną zaletą (oprócz kosztu samego czujnika) jest duży zakres pomiarowy, który może wynosić nawet kilkadziesiąt metrów. Metoda ta jest praktycznie niewrażliwa na zmiany temperatury substancji, a inne cechy mierzonego materiału także właściwie jej nie ograniczają. Pewnym problemem może być natomiast nadmierne zapylenie. Z jednej strony czujniki tego typu dobrze pracują przy niskim poziomie zapylenia, ale z drugiej, gdy jest ono zbyt duże, a w zbiorniku panuje wilgoć, linka może zabrudzić się co uniemożliwia jej sprawne rozwijanie. Dlatego metoda ta wymaga wzmożonej konserwacji, tym bardziej, że zastosowane elementy mechaniczne się zużywają i mogą uleć uszkodzeniu – np. gdy obciążnik zaklinuje się lub zostanie przysypany materiałem, którego poziom jest mierzony.

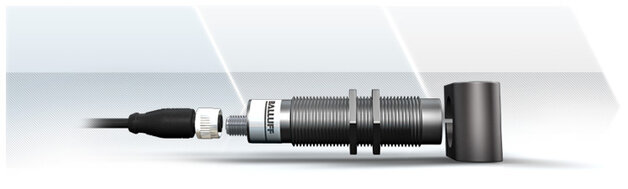

Czujniki pojemnościowe i indukcyjne

Problemów tych można uniknąć, jeśli zastosuje się czujniki wykorzystujące pomiary bezdotykowe, np. pojemnościowe lub indukcyjne. Pierwsze z nich bazują na pomiarze pojemności kondensatora, którego okładki stanowi obudowa czujnika i zbiorni, a mierzony materiał służy za dielektryk znajdujący się pomiędzy tymi okładkami. Ilość materiału pomiędzy nimi wpływa na mierzoną pojemność, co pozwala wnioskować na temat poziomu substancji w zbiorniku. Z użytkowego punktu widzenia, dosyć podobnie odbywają się pomiary indukcyjne, pomimo że opierają się one o mierzenie indukcyjności. Brak elementów mechanicznych sprawia, że czujniki tego typu są znacznie bardziej odporne na zużycie niż modele elektromechaniczne, ale niestety, ponieważ bezpośrednio stykają się z mierzonym materiałem, mogą np. ulegać ścieraniu. Pewnym problemem może być też uzyskanie dużej precyzji pomiaru, gdyż mierzona pojemność elektryczna będzie zależeć od rodzaju substancji w zbiorniku i dlatego konieczne jest dokonanie odpowiedniej kalibracji przed rozpoczęciem właściwych pomiarów. Niestety, pomimo kalibracji czujniki tego typu mogą nie działać precyzyjnie, gdyż zmiana wilgoci mierzonej substancji wpływa na jej stałą dielektryczną, która to ma kluczowe znacznie dla wartości mierzonej pojemności elektrycznej.

Czujniki optyczne

Bardzo precyzyjnymi urządzeniami pomiarowymi są czujniki optyczne – laserowe. Umieszczony na górze zbiornika czujnik emituje światło laserowe, które odbija się od powierzchni i wraca do sensora. Na podstawie czasu pomiaru przelotu sygnału świetlnego można określić drogę, jaką przebył, a więc i poziom mierzonej substancji. Pomiar ten jest błyskawiczny i może być stosowany nawet na większych odległościach, o ile tylko moc lasera jest wystarczająca.

Ważne jest jednak, by kształt powierzchni mierzonej substancji był stały – tj. by albo była płaska (np. przy pomiarze poziomów cieczy), albo usypana w równy stożek. Mała szerokość wiązki sprawia, że pomiar dotyczy konkretnego punktu na powierzchni warstwy materiału, co ma swoje zalety, ale może też sprawiać problemy. Niestety, czujniki optyczne są wrażliwe na zapylenie, które może uniemożliwić przebicie się światła lasera i dotarcie do powierzchni substancji. Ponadto ich układy optyczne łatwo mogą ulec zabrudzeniu.

Radarem lub ultradźwiękami

Pomimo licznych zalet dotąd opisanych metod pomiarowych, do dwóch najczęściej stosowanych rodzajów czujników należą sensory ultradźwiękowe i radarowe. W przypadku ultradźwięków, czujnik emituje sygnał o częstotliwości kilkudziesięciu kiloherców, który odbija się od powierzchni substancji w zbiorniku, podobnie jak w przypadku wiązki laserowej. Czujniki ultradźwiękowe są tanie w instalacji i nie zużywają się, ale są też wrażliwe na zapylenie. Nie sprawdzają się też w sytuacjach, w których na powierzchni substancji w zbiorniku zbiera się piana. Dlatego coraz częściej są zastępowane sensorami radarowymi, które są niewrażliwe ani na zapylenie, ani na pianę, ani nawet na temperaturę, ciśnienie i wilgotność.