Targi AUTOMATICON 2011 - rozwiązania z dziedziny robotyki

Jan Barczyk print

Prezentowane na XVII Międzynarodowych Targach Automatyki i Pomiarów AUTOMATICON rozwiązania z zakresu robotyki podzielić można na sześć grup tematycznych: • Roboty przemysłowe (17 firm), • Oprogramowanie dla robotów przemysłowych (13 firm), • Urządzenia dla stanowisk zrobotyzowanych (36 firm), • Komponenty (53 firmy), • Projektowanie i wykonywanie zrobotyzowanych stanowisk, gniazd oraz linii technologicznych (20 firm), • Systemy zapewnienia bezpieczeństwa pracy (31 firm). Tak szeroki zakres tematyczny sprawia, że coraz więcej firm, niekoniecznie tradycyjnie zajmujących się robotyzacją, oferuje na targach swoje produkty i usługi.

Złoty Medal dla robota

Od 1997 r. na Międzynarodowych Targach Automatyki i Pomiarów przyznawany jest Złoty Medal Targów AUTOMATICON. W roku bieżącym Komisja pod przewodnictwem prof. Mariusza Olszewskiego z Instytutu Automatyki i Robotyki Politechniki Warszawskiej złotym medalem wyróżniła roboty serii Quantec, prezentowane przez firmę KUKA Roboter (fot. 1). W tym miejscu należy dodać, że roboty stosunkowo rzadko są wyróżniane Złotym Medalem Targów AUTOMATICON – w 2003 r. taki medal otrzymały roboty z wizją prezentowane przez PIAP, natomiast w roku ubiegłym złotym medalem wyróżniono roboty serii M-1iA z kontrolerem R-30iA Mate, współpracujące z systemem wizyjnym FANUC iRVision.

Rodzina robotów serii Quantec, złożona z 11 typów robotów, gwarantuje zakres udźwigów od 90 do 270 kg przy zasięgu do 3900 mm. W porównaniu z poprzednimi rozwiązaniami ta nowa seria robotów charakteryzuje się mniejszą masą i mniejszą objętością przy niezmienionym zasięgu i udźwigu. Zastosowano także lżejsze podzespoły i zaawansowane rozwiązania konstrukcyjne, dzięki czemu uzyskano większą sztywność i wyższą dynamikę. Roboty tej serii są również bardziej precyzyjne i dokładne – ich powtarzalność wynosi od ±0,02 do ±0,06 mm. Roboty serii Quantec wyposażone zostały w nowy układ sterowania KR C4, zawierający całkowicie nową architekturę systemu. W tym sterowniku komponenty sprzętowe zastąpiono inteligentnymi funkcjami oprogramowania. Spójność danych w KR C4 zapewniono przez zastosowanie wspólnych danych i usług (np. obsługa wejść i wyjść, komunikacja, napędy). System umożliwia bezpośrednią komunikację wszystkich specjalizowanych sterowników, takich jak RobotControl, LogicControl, ProcessControl i SafetyControl. Również sieci przemysłowe, takie jak np. Profinet lub Ethernet/IP, mogą być zintegrowane jako funkcje oprogramowania i KR C4 może komunikować się bezpośrednio z zabezpieczeniami modułów ProfiSafe. W układ sterowania KR C4 został wbudowany pełny system sterowania zabezpieczeniami bez ograniczeń sprzętowych.

Stoisko firmy KUKA na targach AUTOMATICON było duże, prezentowano na nim dwa roboty i sterownik, ale było statyczne, bez jakichkolwiek przykładów zastosowań, zwiedzający przechodzili obojętnie mimo zachęcającego hasła, że automatyzacja przychodzi łatwo. A szkoda, bo firma ma wiele rozwiązań i niewątpliwie duże zainteresowanie wzbudziłby moduł użytkowy Milling 8 kW umożliwiający zastosowanie robota jako frezarki. Roboty przemysłowe KUKA wraz ze sterownikami oraz oprogramowaniem prezentowano na AUTOMATICON także w ubiegłych latach (np. w 2003 r. stanowisko z robotem poruszającym kukiełkę, w 2004 r. pokazano zastosowanie robota w procesie polerowania; w 2010 r. prezentowano trzy roboty KUKA, a wielką atrakcją dla zwiedzających było losowanie piłki do siatkówki – robił to od czasu do czasu jeden z robotów paletyzujących).

Firma Kuka wdrożyła wiele robotów w Polsce. Między innymi na początku 2011 r. KUKA uruchomiła linię montażową nowych silników dwucylindrowych dla modelu Fiata 500 w Bielsku Białej. Linia montażowa składa się z ponad 50 zautomatyzowanych stanowisk.

Również na stoisku Przemysłowego Instytutu Automatyki i Pomiarów PIAP prezentowano możliwości wykorzystania robotów firmy KUKA w procesie paletyzacji. Robot ze specjalnym chwytakiem firmy Schmalz pobierał równocześnie kilkadziesiąt pojemników szklanych – stanowisko doskonale prezentowało możliwości szybkiej paletyzacji.

Na tegorocznych Międzynarodowych Targach Automatyki i Pomiarów AUTOMATICON oferta w zakresie robotyzacji była różnorodna – najwięcej ofert dotyczyło paletyzacji, na wielu stoiskach prezentowano wykorzystanie systemów wizyjnych w stanowiskach zrobotyzowanych.

Robot do frezowania

Na stoisku firmy Integrator-RHC z Torunia prezentowano robota firmy Motoman w zastosowaniu do obróbki 3D (fot. 2). Stanowisko powstało przy współpracy z firmą 3D Master, zajmującą się wykorzystaniem systemu ZW3D CAD/CAM i EUREKA do programowania off-line (poza stanowiskiem pracy) robotów frezujących. Roboty przemysłowe mogą mieć różne konfiguracje i różną liczbę osi, także osie zewnętrzne (stoły obrotowe i tory jezdne) oraz wymagają większego dopasowania programu do rodzaju układu sterowania niż to jest w przypadku obrabiarek CNC.

Systemy CAD/CAM umożliwiają wygenerowanie ścieżki narzędzia dla obróbek kilku osi sterowanych numerycznie, ale aby program wykorzystać do sterowania robotem (o dużo większych możliwościach kinematycznych niż obrabiarki NC), należy wybrać odpowiedni model CAD obrabianego przedmiotu (bryła, powierzchnia, szkielet i inne). Ze skanowania rzeczywistego obiektu za pomocą skanera 3D można również uzyskać chmurę punktów. Roboty frezujące mają również dużo mniejszą sztywność niż obrabiarki, dlatego niezbędna jest kontrola posuwu oraz obciążenia narzędzia. Niezbędne jest również zapewnienie płynnego przejścia na nową trajektorię i płynnej zmiany kierunku ruchów. Te specyficzne wymagania spełnia zintegrowany system ZW3D CAD/CAM. System EUREKA umożliwia symulację obróbki, wykrywanie problemów (kolizji, przekroczenia dopuszczalnych zakresów ruchu czy przyspieszeń) oraz zawiera inteligentne i interaktywne narzędzia korekcji zachowania robota.

Wykorzystanie robotów przemysłowych do zadań obróbkowych (skrawanie, szlifowanie, itp.) mimo ograniczeń (siły, rodzaj obrabianych materiałów) ma pewne zalety, z których wymienić można duże przestrzenie robocze, kompleksową obróbkę w jednym ustawieniu, dużą elastyczność oraz swobodę ruchów.

Firma 3D Master proponuje wykorzystanie systemu ZW3D i EUREKA w metodach rapid prototyping (szybkiego prototypowania), obróbce miękkich materiałów (pianki, drewna, laminatów), przycinaniu komponentów z kompozytów i do innych zadań.

Warto dodać, że do podobnych zadań obróbkowych na stoisku PIAP prezentowano wieloosiową maszynę sterowaną numerycznie do frezowania przestrzennego 2,5D, wyprodukowaną przez Oddział Badawczo-Rozwojowy Urządzeń Sterowania Napędów w Toruniu.

Roboty pomiarowo-kontrolne

Firma Renishaw, specjalizująca się w liniałach pomiarowych, wyposażeniu współrzędnościowych maszyn pomiarowych, systemach oceny stanu technicznego obrabiarek CNC oraz innych technikach pomiarowych, przedstawiła swój najnowszy produkt – Equator 300 (fot. 3). Jest to trzyosiowy robot o strukturze równoległej, z ruchomą platformą, do której mogą być mocowane różne trzpienie pomiarowe. Urządzenie pełni funkcję współrzędnościowej maszyny pomiarowej, lecz jego głównym przeznaczeniem jest porównanie wymiarów konstrukcyjnych mierzonego przedmiotu z wzorcem. W procesie skanowania 3D za pomocą sondy zbierany jest zaprogramowany zbiór punktów i określana jest zgodność z przedmiotem wzorcowym. Taki robot pomiarowy zastąpić może stosowane dotychczas sprawdziany, czujniki zegarowe, przetworniki przemieszczeń i inne elementy pomiarowe. Equator wyposażony jest w zestaw sondy pomiarowej, magazyn trzpieni pomiarowych, joystick i układ sterowania. Oprogramowanie systemu Equator przystosowane może być dla użytkownika na hali produkcyjnej (Modus Organizer) lub dla programisty (Modus Equator). Modus Organizer umożliwia tworzenie indywidualnego interfejsu użytkownika dla każdej mierzonej części i jest uruchamiany przez operatora, natomiast Modus Equator jest rozbudowanym pakietem oprogramowania pomiarowego i umożliwia programistom tworzenie aplikacji, między innymi graficzne zobrazowanie procedur pomiarowych, definiowanie różnych zadań pomiarowych itp.

Zrobotyzowaną kontrolę wymiarów z wykorzystaniem systemu wizyjnego prezentowano na wspólnym stoisku firm Wikpol i Fanuc. Wikpol specjalizuje się między innymi w wyposażaniu linii technologicznych w roboty przemysłowe Fanuc, do realizacji takich zadań, jak pakowanie i paletyzacja. Na stoisku demonstrowano zastosowanie robota Fanuc do automatycznej kontroli wymiarów (fot. 4). System wizyjny zawierał dwie kamery i układ oświetlenia – jedna kamera, umieszczona na na ramieniu robota obok chwytaka, przekazywała obraz detali znajdujących się na palecie, a druga – obraz uchwyconego detalu. Rzeczywisty obraz porównywany jest z obrazem wzorcowym i na tej podstawie obliczane są błędy kształtu, odchyłki, owalność itp. parametry detalu. Dzięki temu prowadzona może być segregacja detali, a sam proces może być realizowany szybko – obraz pobierany jest w ruchu, bez zatrzymywania się robota.

Roboty też grają w kości

Drugą ciekawą propozycją firm Wikpol i Fanuc było zastosowanie jednego robota do całkowicie wielu różnych zadań: paletyzacji, depaletyzacji, gry w kości z uczestnikiem oraz serwowania drinków. Do ramienia robota przymocowana została specjalna głowica, której część zawierała urządzenia chwytające do realizacji zadań paletyzacji/depale

tyzacji, a część zawierała chwytak i kamerę. Przed tym stanowiskiem zawsze był tłum zwiedzających – sam też grałem w kości i nie wygrałem z robotem. Po rzucie kostek przez uczestnika system wizyjny rozpoznawał kostki i była obliczana liczba punktów. Następnie z podajnika kostki wpadały do kubka trzymanego przez robota i po kilku ruchach były wyrzucane – następował odczyt i porównanie z wynikiem uczestnika. Jeżeli uczestnik wyrzucił większą liczbę punktów to robot przystępował do realizacji zadań barmana: podstawiał kieliszek, pobierał butelkę, zdejmował kapsel i powoli przechylając butelkę, napełniał kieliszek.

FANUC Robotics Polska istnieje od 2008 r. i bardzo aktywnie promuje wdrożenia robotów. W Polsce jest zainstalowanych ponad 1000 robotów FANUC realizujących różnorodne zadania: spawania, zgrzewania, cięcia, pakowania, paletyzacji, lakierowania, obsługi maszyn i montażu.

Na stoisku firmy ifm electronic różne drinki serwował automat (fot. 5), zgodnie z zamówieniem – to stanowisko również było oblegane przez zwiedzających, ale młodzież pytano: „Czy skończył Pan 18 lat?”. Firma ifm electronic oferuje produkty i systemy do automatyzacji procesów technologicznych, specjalizuje się w systemach sensorycznych, technikach sterowania oraz sieciach przemysłowych.

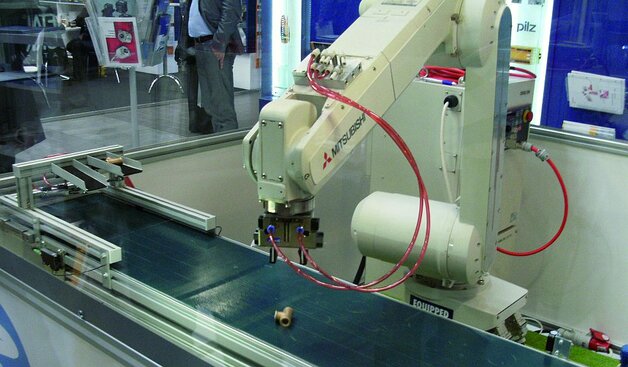

Nowe roboty Mitsubishi

Na stoisku firmy Mitsubishi Electric prezentowano pięć robotów, w tym nowe modele MELFA serii SQ/SD.

Nowy czteroosiowy robot typu RH-3SQHR/3SDHR o odwróconej strukturze SCARA ma wieloobrotowe osie, dzięki którym na przykład drugie ramię może przechodzić przez oś obrotu pierwszego ramienia (fot. 6a). Takie rozwiązanie konstrukcyjne umożliwia osiąganie dowolnego punktu pracy w przestrzeni cylindrycznej o wymiarach φ 700 ×150 mm (tradycyjne modele SCARA mają przestrzeń roboczą w kształcie wycinku pierścienia). Nowy robot ma zwartą, sztywną konstrukcję (niemalowany korpus z odlewanego ciśnieniowo aluminium) i zastosowano w nim specjalne silniki o niskiej bezwładności umożliwiające wykonywanie operacji z dużą prędkością i dokładnością, przy wysokich przyśpieszeniach. Osiągane są czasy cyklu 0,32 s, czyli krótsze o 30 % w porównaniu z konwencjonalnymi modelami SCARA firmy Mitsubishi. Na stanowisku prezentowano bardzo precyzyjne, szybkie wiercenie otworów.

W nowym sześcioosiowym robocie RV-2SDB (fot. 6b) zastosowano innowacyjną geometrię, zapewniającą wyjątkową zwartość konstrukcji i zwrotność nawet w ograniczonej przestrzeni, co umożliwia jego przystosowanie do pracy w małych gniazdach roboczych. Ramię robota jest tak skonstruowane, że umożliwia dostęp do obszaru bezpośredniego otoczenia podstawy, co zapewnia maksymalne wykorzystanie otaczającej przestrzeni w zakresie ±240°. Robot o maksymalnym obciążeniu masą 3 kg można także montować do ściany lub sufitu.

Wydajność robota RV-2SDB jest nawet o 10 % większa niż poprzednich konstrukcji, maksymalna wypadkowa prędkość wynosi 4400 mm/s, powtarzalność pozycjonowania robota ±0,02 mm.

Na stoisku Mitsubishi pokazano przykład zastosowania robota do pakowania czekoladek. Użytkownicy robota RV-2SDB mogą korzystać z pakietu RT Toolbox 2 dostarczającego najważniejszych narzędzi do programowania robota, usuwania błędów i planowania optymalnych czasów cyklu. Trajektoria ruchu MELFA-Works może przyjąć z programów CAD dane istniejącego projektu systemu i wykorzystać je do dokładnej symulacji działania zrobotyzowanego stanowiska.

Nowe roboty typu SCARA serii RH-SQH/RH-SDH (fot. 6c) o obciążeniu od 6 do 20 kg, zasięgu ramienia od 350 do 1000 mm i skoku w osi Z od 200 do 450 mm, przeznaczone są do szybkiej paletyzacji, precyzyjnego montażu oraz dokładnego pakowania. Cykl taktu wynosi około 0,5 s.

Firma Mitsubishi Electric proponuje wykorzystać do sterowania robotów system iQ, który jest pierwszą na świecie platformą automatyzacji integrującą systemy, scalającą wszystkie rodzaje automatyki. System iQ oferuje szeroki asortyment różnego rodzaju sterowników, pracujących na tej samej płycie bazowej. System umożliwia skupienie się jedynie na wymaganiach aplikacji, ulepszenie uruchamiania, monitorowania, kontrolowania i serwisowania robota.

Bioniczne konstrukcje robotów

Firma Festo zawsze prezentuje na targach projekty, które przyciągają uwagę zwiedzających. Była już mechaniczna dłoń, której wieloczłonowe palce poruszane były dwunastoma muskułami pneumatycznymi, był robot humanoidalny poruszany mięśniami pneumatycznymi, modele pływających ryb, prototyp robotycznej dłoni, robot mobilny Robotno i inne.

Na tegorocznych targach największe zainteresowanie zwiedzających skupiło się na zastosowaniach zasad biologii w technice. Prezentowana konstrukcja systemu łączy nowe technologie wytwarzania, mechatronikę i bionikę. Lekka konstrukcja pneumatyczna stworzona z poliamidu składa się z trzech podstawowych elementów, umożliwiających ruch przestrzenny, przegubu oraz chwytaka z elastycznymi końcówkami (fot. 7a). Imponująca jest elastyczność i podatność chwytaka – może on delikatnie trzymać i przemieszczać uchwycony przedmiot o nieregularnych kształtach (fot. 7b). Podstawowe elementy zbudowane są z trzech siłowników rozmieszczonych na obwodzie koła i zasilanych sprężonym powietrzem. Ciśnienie w komorach regulują zawory piezoelektryczne. W przegubie umieszczono trzy siłowniki, powodujące przemieszczenie chwytaka o kąt 30°. Konstrukcja ma 11 stopni swobody (typowe roboty przemysłowe mają od 4 do 6 stopni swobody). Sterowanie ruchem przestrzennym układu manipulacyjnego realizowana jest przez sterownik wieloosiowy Festo CMXR-C2.

Elastyczny element manipulacyjny oraz elastyczny chwytak zastosowano także w konstrukcji Bionic Tripod 2.0. Ruchoma konstrukcja tripoda składa się z trzech napędzanych drążków z włókna szklanego i trzech drążków z prowadnicami, wzmacniających system. Precyzyjne sterowanie i przemieszczanie tripoda realizowane jest przez elektryczne napędy liniowe EGC oraz silnik EMMS firmy Festo.

Systemy wizyjne robotów

Jak już wspomniano, w wielu przypadkach demonstrowano zastosowania robotów wyposażonych w systemy wizyjne. Systemy wizyjne obejmują bardzo szeroką grupę urządzeń stosowanych do różnorodnych zadań w procesie wytwarzania: kontroli obecności, położenia, kształtu i wymiarów produktu, poprawności i jakości jego wykonania, zliczania produktów itp. Znaczna część systemów wizyjnych stosowana jest do kontroli przebiegu procesu produkcyjnego. Zdolności postrzegania człowieka są ograniczone i nie jest on w stanie sprawdzić obiektów szybko przemieszczających się na przenośniku taśmowym. Ocena poprawności wyrobu jest niedokładna i powolna, a znużenie wykonywaniem powtarzalnych czynności wpływa na zawodność kontroli. W przemyśle spożywczym może to być na przykład kontrola czystości opakowań przed napełnieniem, kontrola napełnienia opakowań, kontrola prawidłowego zamknięcia opakowań, kontrola daty przydatności do spożycia (odczytywanie kodów paskowych). Takie zadania z powodzeniem spełniają proste systemy wizyjne, w których porównuje się pobrany obraz z obrazem wzorcowym.

Systemy wizyjne umożliwiają wykrywanie wad produktów na kolejnych etapach wytwarzania, co korzystnie wpływa na jakość produkcji, gdyż eliminowanie wadliwego wyrobu finalnego przynosi znacznie większe straty. Układy wizyjne w systemach zrobotyzowanych umożliwiają nie tylko poprawę jakości produkcji (zarówno eliminowanie wadliwych produktów jak i kontrola realizacji zadań) i zmniejszenie nakładów kapitałowych (eliminacja wielu urządzeń do pozycjonowania i orientowania obiektów), lecz także zwiększenie elastyczności procesu (ten sam robot może chwytać dowolnie położone produkty o różnorodnych kształtach i wymiarach) oraz zmniejszenie kosztów robocizny (pełna automatyzacja zadań transportowych).

Systemy wizyjne na stanowiskach zrobotyzowanych eliminują konieczność stosowania stałych, często skomplikowanych mechanicznie, urządzeń pozycjonujących. Systemy te zwiększają elastyczność stanowiska, gdyż w przypadku zmiany produktu należy zmienić parametry układu wizyjnego.

Oferta systemów wizyjnych jest bogata i różnorodna, ale nie wszystkie systemy nadają się do współpracy z robotami. Wiele firm oferuje różnorodne narzędzia do analizy obrazu, umożliwiające tworzenie rozbudowanych aplikacji. Oprogramowanie może zawierać rozpoznawanie obiektów na podstawie cech geometrycznych, klasyfikacje obiektów, rozpoznawanie znaków, odczyt kodów paskowych itd. Istnieją również narzędzia do tworzenia systemów analizy obrazu bez konieczności pisania kodu, wyposażone w funkcje komunikacji z robotem i innymi urządzeniami przemysłowymi (także obsługujące kilka kamer).

Najkorzystniejszym rozwiązaniem jest jednak stosowanie sprawdzonych systemów wizyjnych oferowanych przez producentów robotów przemysłowych. Między innymi Przedsiębiorstwo Systemów Automatyki ZAPIS-HARDWARE oferowało kompletne instalacje systemów wizyjnych, obejmujące: testy, dobór sprzętu, projektowanie, programowanie, montaż, integrację z wyposażeniem stanowiska, uruchomienie itp. (fot. 8a). Z kolei na stoisku firmy AB Industry zobaczyć można było system wizyjny (fot. 8b) do rozpoznawania liter alfabetu i układania zaprogramowanego napisu. W ofercie firmy AB Industry znajdują się: modernizacja i projektowanie stanowisk zrobotyzowanych (głównie w procesach spawania, pakowania i paletyzacji), programowanie robotów i systemów wizyjnych oraz serwis robotów.

Nowe konstrukcje chwytaków

Obecnie przemysł metalowy przestał być głównym odbiorcą systemów zrobotyzowanych i ciągle rozszerzający się zakres zastosowań wymusza rozwój urządzeń chwytających. Rzadkie zastosowania prezentują zwykłe chwytaki mechaniczne lub podciśnieniowe – najczęściej są to wielofunkcyjne urządzenia chwytające z systemami sensorycznymi, wyposażone w kamery wizyjne, oświetlenie i inne zespoły, realizujące różne sposoby chwytania.

Firma Schmalz oferuje elementy podciśnieniowe i systemy chwytające dla robotów oraz innych urządzeń przemysłowych.

Na targach prezentowano działanie chwytaka (fot. 9) przeznaczonego do przenoszenia miękkich, elastycznych elementów wykonanych z pianki, filcu, tworzyw izolacyjnych, tkanin – takich materiałów nie można uchwycić typowymi chwytakami podciśnieniowymi lub mechanicznymi. Do tych zadań proponowane są chwytaki igłowe, zawierające igły o różnej grubości, wysuwane pod wpływem sprężonego powietrza na nastawianą odległość.

Firma Schmalz oferuje również nietypowe chwytaki płytowe do niezawodnego, precyzyjnego i delikatnego chwytania płytek krzemowych i ogniw fotowoltaicznych krzemu. Chwytaki takie mają dużą powierzchnię styku chwytaka z płytką zapewniającą maksymalną przyczepność. W chwytaku umieszczone są sensory oraz tłumiki wstrząsów, a powierzchnia styku pokryta jest specjalnym tworzywem. Chwytane z przenośnika taśmowego płytki mogą być kontrolowane w trakcie przenoszenia i odpowiednio segregowane.

Do specjalnych zastosowań firma Schmalz oferuje chwytaki, w których wykorzystuje się efekt Coandy, polegający na przyleganiu obiektu podczas opływania strumienia powietrza. Stosowane są one przy chwytaniu bardzo cienkich okularów, tkanin z włókna szklanego, płytek drukowanych oraz materiałów porowatych.

Inne roboty i manipulatory

Na tegorocznych Międzynarodowych Targach Automatyki i Pomiarów AUTOMATICON prezentowano jeszcze wiele robotów różnych firm, chociaż roboty zamieszczone na niektórych stanowiskach wcale nie reklamowały oferty danej firmy w zakresie robotyzacji – miały na celu przyciągnięcie uwagi zwiedzających. Powtarzały się również ekspozycje ubiegłoroczne, np. uniwersalny 6-osiowy robot UR-6-85-5-A o masie 18 kg i udźwigu 5 kg na stoisku Harmonic Drive.

Comau Robotics, specjalizująca się we wdrożeniach robotów do zgrzewania punktowego oraz spawania łukowego i laserem, zaprezentowała nową generację robotów do spawania Smart Arc4 oraz dużego robota do paletyzacji Smart Pal o zasięgu ponad 3 m i udźwigu 260 kg. Rodzina robotów Comau składa się z ponad dwudziestu modeli o udźwigach od 6 do 800 kg. Tak bogata oferta umożliwia realizowanie zarówno zadań polegających na szybkiej obsłudze maszyn i urządzeń, jak i wymagających użycia różnorodnych narzędzi technologicznych (zgrzewadła, palniki spawalnicze, głowice do cięcia, narzędzia do obróbki mechanicznej itp.).

Firma ASTOR od kilku lat zajmuje się wdrażaniem w Polsce robotów przemysłowych Kawasaki. Stanowiska z robotami firmy ASTOR na targach AUTOMATICON od kilku lat cieszyły się dużym powodzeniem zwiedzających, gdyż robot dostarczał zamówione napoje chłodzące (2005), grał ze zwiedzającym w szachy (2006) lub w „kółko i krzyżyk” (2007), a później także w przypadku wygranej wręczał mu czekoladę (2008). W roku bieżącym na stoisku firmy ASTOR stały trzy roboty Kawasaki, a firma przygotowała dla zwiedzających trzy broszury prezentujące zastosowania tych robotów do obsługi maszyn, paletyzacji oraz spawania.

W podsumowaniu należy stwierdzić, że w zakresie robotyki i robotyzacji na targach AUTOMATICON 2011 prezentowano przede wszystkim różnorodne możliwości wykorzystania systemów wizyjnych oraz zaawansowane oprogramowanie.

Jan Barczyk

PAR

Keywords

chwytak, frezowanie, konstrukcje bioniczne, manipulator, robot, system wizyjny