System paletyzacji kartonów z elementami meblowymi

Ignacy Bojanek, Dariusz Grabowski, Paweł Jagiełło, Arkadiusz Myśliwiec, Lech Nowakowski, Bogusław Rybałtowski, Paweł Stańdo, Andrzej Syryczyński − PIAP (Łukasiewicz – PIAP) print

Zadanie zrealizowane dla wytwórni meblarskiej firmy GRUPA G3 w Perzowie polegało na opracowaniu i dostawie zrobotyzowanego systemu do paletyzacji szerokiego asortymentu opakowań kartonowych zawierających elementy meblowe, według zadanego zbioru schematów paletyzacji.

Podstawowymi wymogami były elastyczność pracy i maksymalna wydajność systemu, zapewniające nadążanie odbioru dwóch strumieni produktów, z linii produkcyjnej i z magazynu. Wprowadzono paletyzację przemienną i zastosowano szybki robot firmy FANUC typu M-410i160. System został zainstalowany, uruchomiony i wdrożony w III kwartale 2010 r.

1. Specyfika zadania

Omawiany system automatycznej paletyzacji wyróżnia się szeregiem rozwiązań podnoszących elastyczność jego działania, wprowadzonych celem spełnienia wymagań technicznych.

Po pierwsze, wyroby do paletyzacji dostarczane są dwiema drogami. W wariancie paletyzacji [A] system paletyzuje tylko produkty grupy A. Są to pudełka zawierające elementy meblowe, podawane bezpośrednio przenośnikiem rolkowym z maszyny sklejającej pudełka. Maszyna ta stanowi zakończenie linii produkcyjnej. Natomiast w wariancie paletyzacji mieszanej [AB] na palety są dokładane także inne wyroby, należące do drugiej grupy produktów B. Produkty te są przywożone na paletach z magazynu wózkami widłowymi. Robot depaletyzuje produkty grupy B, a opróżnione palety kieruje do wewnętrznego magazynu palet.

Po drugie, asortyment wymiarów paletyzowanych kartonów jest otwarty, określone są jedynie przedziały wymiarów:

- długość: od 450 do 2300 mm,

- szerokość: od 180 do 1050 mm,

- wysokość: od 28 do 250 mm.

Znaczna rozpiętość wymiarów opakowań wprowadza specyficzne wymagania wobec konstrukcji elementów pozycjonujących systemu oraz pociąga za sobą konieczność automatycznej modyfikacji pozycji ramienia w programie robota i aktywizacji segmentów chwytaka podciśnieniowego.

Po trzecie, paletyzacja jest prowadzona na wielu rodzajach podkładów. Są to dwa standardy palet drewnianych: palety EURO o wymiarach 1200 × 800 × 150 mm i palety IKEA o wymiarach 2000 × 800 × 150 mm, jak również sześć typów palet tekturowych o długościach w przedziale od 1200 do 1850 mm i szerokościach od 590 do 1000 mm, przy jednakowej grubości 50 mm. Ponadto wymagane jest, aby palety tekturowe przemieszczały się po transporterach rolkowych na podkładach płytowych o wymiarach identycznych z odpowiednimi paletami tekturowymi, lecz o grubości 15 mm. Duże zróżnicowanie typów podkładów wymagało wprowadzenia większej liczby magazynów, stanowisk pośrednich i dróg komunikacyjnych.

2. Trajektorie przepływu ładunków

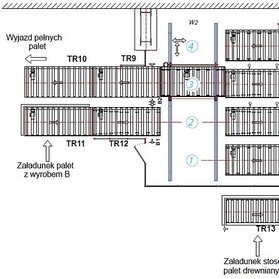

Najistotniejszym elementem koncepcji i projektu było utworzenie elastycznych i szybkich dróg transportu ładunków, którymi są produkty i podstawy transportowe. Opracowane rozwiązanie konfiguracji urządzeń systemu przedstawiono schematycznie na rys. 1. Do realizacji wszystkich relacji komunikacyjnych na ograniczonej powierzchni skojarzono ze sobą trzy podsystemy transportowe:

- Zespół transporterów rolkowych, liczący łącznie 19 segmentów zestawionych w sześć równoległych ciągów. Dwa segmenty transporterów są zainstalowane na wózkach, pozostałe segmenty są posadowione nieruchomo. Transportery przemieszczają ładunki pomiędzy stanowiskami w kierunkach wzdłuż ciągu technologicznego.

- Dwa wózki (W1, W2) poruszające się na torach jezdnych i zatrzymujące się odpowiednio w pięciu i w czterech pozycjach. Wózki transportują ładunki w kierunkach poprzecznych, czyli przewożą je pomiędzy ciągami transporterów rolkowych. Utworzono jedno skrzyżowanie dwupoziomowe – wózek W1 przejeżdża pod wejściowym transporterem rolkowym TR2.

- Robot paletyzacyjny z dostępem do sześciu stanowisk. Na dwóch stanowiskach (PP1, PP2) robot dokonuje przemiennej paletyzacji, czyli układa stosy pudełek. Ze stanowiska PA robot pobiera produkty grupy A, z dwóch stanowisk depaletyzacyjnych (PB1, PB2) robot pobiera produkty grupy B. Wreszcie stanowisko na pozycji 4. wózka W1 służy robotowi do dwukierunkowego przenoszenia pustych palet.

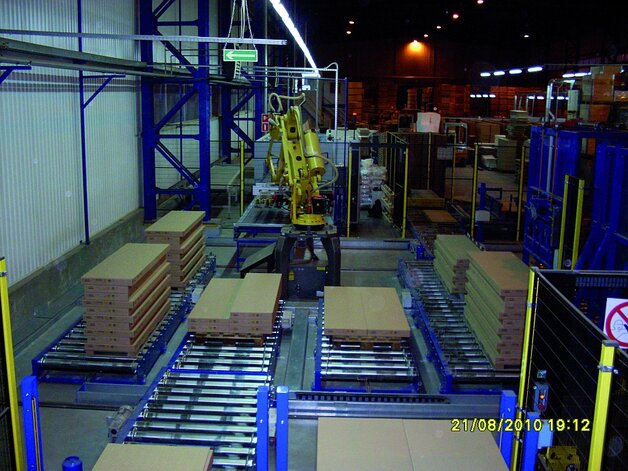

Widok ogólny systemu pokazano na fot. 1, natomiast gniazdo robota z sześcioma stanowiskami roboczymi przedstawiono na fot. 2. Na tych fotografiach, w nawiązaniu do rys. 1 prześledzić można drogi transportu poszczególnych kategorii ładunków.

W pierwszej kolejności, na wolnym stanowisku paletyzacji PP1 lub PP2 robot powinien położyć paletę (drewnianą lub tekturową). Stosy palet drewnianych przywożone są wózkiem widłowym i składane na pozycji załadunku na transporterze TR13. Dalej palety są przesuwane do magazynu palet drewnianych wyposażonym w transporter TR14. Magazyn automatycznie wydaje po jednej palecie na wózek W1, znajdujący się na pozycji 1. Wózek przewozi paletę do pozycji 3. lub 5., skąd pobierana jest przez transportery TR3 lub TR5. Jeżeli paletyzacja jest prowadzona na paletach tekturowych, to jedna paleta tekturowa wraz z podkładem jest przesuwana z magazynu palet tekturowych transporterem TR15 na wózek W1 ustawiony w pozycji 2. Wózek przewozi paletę z pozycji 2. na pozycję 3. lub 5.

| Parametr | Transporter wejściowy TR1 i TR2 | Transportery na wózkach jezdnych W1, W2 | Pozostałe 15 transporterów rolkowych |

| długość segmentów | 3000 mm | ok. 2700 mm | 2700 mm |

| szerokość transportowa | 1100 mm | 1100 mm | 1100 mm |

| wysokość robocza | 900 mm | 300 mm | 300 mm |

| nośność | 100 kg/mb | 1000 kg/mb | 1000 kg/mb |

| prędkość transportowa rolek | 60 m/min | 18 m/min | 18 m/min |

| wykończenie rolek | ocynkowane z powłoką PVC | ocynkowane | ocynkowane |

| przeniesienie napędu | paski polikordowe | przekładnia łańcuchowa | przekładnia łańcuchowa |

Wariant paletyzacji [A]. Kolejne paczki z wyrobami grupy A dochodzą transporterami rolkowymi TR1 i TR2 bezpośrednio z maszyny owijającej na stanowisko PA, gdzie oczekują na paletyzację, czyli pobranie przez robot i ułożenie na stosie budowanym na stanowisku PP1 lub PP2. Gotowy ułożony stos ze stanowiska PP1 jest przesuwany transporterami TR3 i TR4 na wózek W2 oczekujący w pozycji 1., a następnie przewożony wózkiem na pozycję 3., po czym transporterami TR9 i TR10 jest przekazywany do punktu odbioru pełnych palet. Odpowiednio stos ze stanowiska PP2 jest przesuwany transporterami TR5 i TR6 na wózek W2 w pozycji 4. i dalej analogicznie przejeżdża do punktu odbioru pełnych palet.

Wariant paletyzacji mieszanej [AB]. W tym wariancie na paletyzowane stosy produktów grupy A są dodatkowo wprowadzane produkty grupy B. Produkty te są dowożone wózkami widłowymi na paletach z zewnętrznego magazynu na pozycję załadunku znajdującą się na transporterze rolkowym TR11. Stamtąd transporterem TR12 i wózkiem W2 ładunki są wstawiane na jedno z dwóch stanowisk depaletyzacyjnych: PB1 dla produktów, które będą paletyzowane na stanowisku PP1 lub PB2 dla produktów, które będą paletyzowane na stanowisku PP2. Opróżnioną paletę robot przenosi na wózek W1, pozycję 4., skąd jest ona wstawiana do magazynu palet drewnianych na transporter TR14.

Dla zilustrowania pracy stanowiska, na fot. 2. przedstawiono przebieg paletyzacji mieszanej [AB]. Stos został zbudowany na pozycji PP1 (TR3), widocznej w prawej części zdjęcia. Robot za pomocą chwytaka mechanicznego zdejmuje opróżnioną paletę produktów grupy B ze stanowiska PB1 (TR7). W dalszym toku pracy robot będzie depaletyzował produkty grupy B z palety na stanowisku PB2 (TR8). Na transporterach TR5 i TR6 – po lewej w głębi – dwa spaletyzowane stosy czekają na odbiór. Transportery TR1 i TR2, podające wyroby grupy A, znajdują się przed robotem, częściowo przesłonięte korpusem robota.

3. Pozycjonowanie ładunków

Przed paletyzowaniem za pomocą robota zarówno palety, jak i produkty muszą być dokładnie pozycjonowane. Zadanie to wykonują dodatkowe elementy wyposażenia transporterów rolkowych. Segmenty transporterów są konstrukcyjnie przystosowane do pełnienia funkcji pozycji roboczych lub pozycji postojowych. W tym celu napędy transporterów są wyposażone w przemienniki częstotliwości, realizujące zadany przebieg prędkości z precyzyjnym hamowaniem. Pojawienie się ładunku na pozycjach roboczych i na polach postojowych jest wykrywane czujnikami optycznymi. Zadziałanie pierwszego czujnika powoduje obniżanie prędkości do prędkości dojazdowej, zadziałanie drugiego czujnika jest sygnałem zatrzymania. Ponadto na pozycjach roboczych z których robot odbiera ładunki dokładną pozycję zatrzymania wyznaczają mechaniczne stopery. Także wózki jezdne W1 i W2 wyposażone są w systemy czujników, które we współpracy z napędami systemu jezdnego zapewniają jednoznaczne i powtarzalne zajmowanie pozycji roboczych.

Paczki z produktami grupy A podlegają pozycjonowaniu poprzecznemu na dwusegmentowym transporterze rolkowym TR1, TR2 wyposażonym w prowadnice boczne, stanowiącym układ wejściowy systemu. Paczki z produktami grupy B są pozycjonowane na paletach przed dostarczeniem do systemu. Dodatkowo, na stanowiskach PB1 i PB2 depaletyzacji produktów grupy B jest dokonywane poprzeczne pozycjonowanie palet za pomocą zainstalowanych elementów stożkowego naprowadzania palet.

Pozycjonowanie palet ładunków przywożonych wózkami widłowymi dokonywane odbywa się za pomocą sztywnych prowadnic wprowadzających palety na stanowiska odbiorcze. Palety drewniane i palety tekturowe (łącznie z podkładami) są odpowiednio pozycjonowane w magazynie palet drewnianych i w magazynie palet tekturowych.

4. Robot i jego wyposażenie

| Oś | Zakres obrotu | Prędkość kątowa |

| 1 | ±180° | 130°/s |

| 2 | +100°, –45° | 130°/s |

| 3 | +10°, –125° | 135°/s |

| 4 | ±270° | 300°/s |

Charakterystyka techniczna czteroosiowego robota paletyzacyjnego FANUC M-410i160 z szafą sterującą typu RJ3iB:

- udźwig 160 kg,

- zasięg 3140 mm,

- powtarzalność ±0,5 mm,

- maksymalna prędkość liniowa 4200 mm/s,

- masa 1500 kg.

Na ramieniu robota został zainstalowany specjalizowany chwytak dwufunkcyjny, zaprojektowany przez PIAP. Główna część chwytaka, podciśnieniowa (fot. 4) jest wyposażona w ssawki firmy Schmalz. Chwytak może pobierać z wejściowego transportera rolkowego paczki o zróżnicowanych gabarytach. W tym celu chwytak, o kształcie prostokątnym, został podzielony na 16 sekcji ssawek. Sekcje są odpowiednio uaktywniane w zależności od zadanego gabarytu paczki. Wyboru sekcji ssawek dokonuje automatycznie komputer. Sekcje ssawek są tak konfigurowane, że ramię robota jest pozycjonowane na środek ładunku. Najmniejsza sekcja chwytaka ma 4 ssawki umieszczone w centrum chwytaka. Do przenoszenia większych paczek komputer uaktywnia dalsze sekcje, dodawane symetrycznie wokół sekcji centralnej.

Druga część chwytaka to układ mechaniczny do pobierania i przenoszenia palet drewnianych, zarówno standardu EURO, jak i IKEA. Szerokości palet obu standardów są jednakowe i wynoszą 800 mm, dzięki czemu nie ma potrzeby zmiany odległości ramion chwytaka przy zmianie standardu palet. Palety tekturowe nie są przenoszone przez robot, lecz są dostarczane na stanowiska paletyzacji transporterami, w komplecie z podstawami.

5. Dalsze urządzenia systemu

Magazyn palet drewnianych (fot. 5) służy do przechowywania stosu palet przywożonych wózkiem widłowym. Wózek widłowy wstawia stos palet na pozycję załadunku – na transporter TR13. Dwie pionowe, wzajemnie prostopadłe ściany służą pracownikowi do ręcznego uporządkowania stosu. Następnie stos palet przejeżdża do wnętrza magazynu, na pozycję transportera TR14. Magazyn jest wyposażony w widły unoszące stos. Jeżeli magazyn w danej fazie programu wykonuje funkcję podajnika palet, to widły są wsuwane nad najniższą paletę i podnoszą wyższe palety. Uwolniona najniższa paleta przejeżdża na wózek W1 znajdujący się w pozycji 1. następnie jest transportowana wózkiem na pozycję 4. i robotem na pozycję paletyzacji. Wnętrze magazynu palet drewnianych z widocznymi widłami pokazano na fot. 6.

Magazyn palet drewnianych może pracować także w odwrotną stronę, tzn. może przyjąć paletę pochodzącą z depaletyzacji produktów grupy B wykonywanej przez robot. W takim przypadku widły są wsuwane pod najniższą paletę, po czym unoszą stos, co pozwala wprowadzić paletę dowiezioną wózkiem W1 na spód stosu.

Magazyn podkładów płytowych przechowuje podkłady płytowe o grubości 15 mm pod palety tekturowe i wydaje pojedyncze płyty na transporter TR16. Załadunek magazynu płytami i przestawianie gabarytów płyt odbywa się ręcznie.

Magazyn palet tekturowych przechowuje i wydaje pojedyncze palety tekturowe wykładane na podkłady płytowe. Ładowanie palet i nastawianie wymiarów odbywa się ręcznie. W skład systemu wchodzą układy zasilania powietrzem, nadciśnieniowy i podciśnieniowy. Generatorem podciśnienia jest pompa próżniowa o wydajności 132 m3/h i podciśnieniu roboczym 180 mbar.

6. Obsługa i sterowanie systemu

Układ sterowania systemu stanowią dwa współpracujące ze sobą komputery:

- komputer sterowania robota, o konfiguracji przemysłowego komputera PC, zainstalowany w szafie sterującej robota FANUC,

- komputer przemysłowy w szafie sterowania PLC. Pełni on zadania komputera nadrzędnego. Do niego są dołączone obiektowe moduły wejścia/wyjścia oraz 19-calowy monitor operatora.

W normalnym reżimie paletyzacji system pracuje w pełni automatycznie i realizuje powtarzalnie jeden schemat paletyzacji zadany przez operatora. Przed uruchomieniem pracy automatycznej operator przygotowuje zadanie wybierając parametry pracy, a więc:

- schemat paletyzacji,

- gabaryty kartonów: długość, szerokość, wysokość,

- rodzaj podkładu i jego wymiary: długość, szerokość.

Operator może zadawać parametry na ekranie dotykowym panelu operatorskiego w szafie sterownika PLC. Po wprowadzeniu zadania operator uruchamia automatyczną pracę systemu. Odtąd system działa w układzie automatycznej paletyzacji naprzemiennej, w którym robot po ukończeniu budowy stosu na jednym polu odkładczym natychmiast rozpoczyna budowę stosu na drugim polu odkładczym. Taki tryb pracy zapewnia pełne wykorzystanie możliwości robota i maksymalne skrócenie cyklu pracy systemu. Praca automatyczna trwa ciągle, aż do jej zatrzymania przez operatora.

Współpraca obu komputerów przebiega w ten sposób, że komputer nadrzędny na podstawie wprowadzonych przez operatora danych wystawia do komputera robota informacje umożliwiające interpretację schematu paletyzacji i sparametryzowanie programu robota. Wynikami interpretacji i parametryzacji są kolejne pozycje ramienia robota.

Warunkami utrzymywania pełnej wydajności systemu są ciągłość pracy linii pakującej kartony grupy produktów A oraz płynna obsługa transportowa systemu przez operatorów wózków widłowych. Dotyczy to dostarczania produktów grupy B i odbioru spaletyzowanych stosów. W trybie serwisowym pracy systemu (czyli w trybie ręcznym) operator ma możliwość indywidualnego sterowania każdym z napędów i monitorowania działania czujników.

7. Bezpieczeństwo i ochrona

System osłon bezpieczeństwa chroni obsługę przed wejściem w zamkniętą strefę pracy robota i automatycznych przejazdów wózków. Elementami systemu osłon bezpieczeństwa są:

- stałe ogrodzenie wyposażone w bramki wejściowe z zamkami,

- bariery świetlne zainstalowane we wszystkich miejscach przejazdu ładunków przez granicę stałego ogrodzenia; bariery uniemożliwiają wejście personelu w strefę zamkniętą w czasie pracy automatycznej systemu,

- system mutingu, współpracujący z barierami świetlnymi, umożliwiający wjazd i wyjazd ładunków przez granicę strefy zamkniętej w czasie pracy automatycznej.

8. Osiągnięte wyniki

Do opracowania założeń konstrukcyjnych przyjęto następujące wskaźniki wydajności systemu paletyzacyjnego:

- 10 pudełek/minutę w wariancie paletyzacji A,

- 9 pudełek/minutę w wariancie paletyzacji AB.

W toku eksploatacji systemu stwierdzono osiągnięcie zakładanych czasów cykli i wydajności. Zostały także osiągnięte zakładane w projekcie szybkości pracy składników systemu, to jest robota, transporterów rolkowych i wózków jezdnych. Globalna wydajność systemu wynosi 30 palet na godzinę.

Zamawiający potwierdził uzyskanie przewidywanych korzyści inwestycji, a mianowicie:

- wysoką wydajność paletyzacji, niemożliwą do uzyskania bez kompleksowej automatyzacji,

- zmniejszenie liczby pracowników,

- wyeliminowanie bardzo trudnej, powtarzalnej i uciążliwej pracy personelu,

- praktyczne wykluczenie pomyłek przy kompletacji paletyzowanych produktów.

Reasumując, w wyniku wdrożenia systemu automatycznej paletyzacji kartonów uzyskano optymalizację wykorzystania środków technicznych i czasu.

Ignacy Bojanek, Dariusz Grabowski, Paweł Jagiełło,

Arkadiusz Myśliwiec, Lech Nowakowski, Bogusław Rybałtowski,

Paweł Stańdo, Andrzej Syryczyński − PIAP

source: PIAP

Keywords

chwytak, paletyzacja, pozycjonowanie, robot, sterownik PLC, transporter rolkowy