Transport technologiczny

Damian Żabicki print

Zgodnie z definicją na transport technologiczny składają się urządzenia pozwalające na przemieszczanie dóbr w czasie realizacji procesu technologicznego wytwarzania lub magazynowania. Nowoczesne rozwiązania tego typu są wspomagane urządzeniami automatyki oraz oprogramowaniem informatycznym.

W kontekście szeroko rozumianych procesów logistycznych koordynacja działań przeładunkowych jest gwarancją wysokiego poziomu widoczności zasobów przy zapewnieniu wydajnego i dokładnego przemieszczania towarów, sprzętu i pracowników. Zatem, oprócz przenośników, podajników, pojazdów AGV, warto wspomnieć chociażby o rozwiązaniach mobilnych w postaci tabletów, komputerów pokładowych i ręcznych skanerów wspomagających realizowanie procesów logistycznych wraz z oprogramowaniem.

Przenośniki

Transport realizowany przez różnego rodzaju przenośniki to ważny element systemu logistyki w magazynach i zakładach przemysłowych. Stąd też w urządzeniach tego typu stawia się na innowacyjność i elastyczność.

Za pomocą przenośników transportuje się praktycznie każdy rodzaj materiałów oprócz płynów, pyłów i gazów. W praktyce przemysłowej zastosowanie znajdują również przenośniki pozwalające np. na transportowanie felg aluminiowych, pieczywa czy platonek z jajami. Różnego typu przenośniki stosuje się w przemyśle energetycznym, ciężkim oraz spożywczym. Warto również wspomnieć o ich zastosowaniu w kopalniach oraz firmach z branży automotive. Ciekawym rozwiązaniem technicznym są również przenośniki do transportowania makaronu, ciast do wypieków, opakowań kartonowych, odzieży i akumulatorów. Przenośnikami transportuje się walizki, warzywa, konserwy, butelki szklane i PET, a także odlewy aluminiowe, odkuwki stalowe, słodycze, znicze, kurczaki, mięso, gwoździe, pralki czy lodówki.

Na etapie wyboru odpowiedniego przenośnika należy przede wszystkim przeanalizować czy transportowany produkt przemieszcza się w sposób uszeregowany oraz czy jest luźny i rozproszony. Ponadto trzeba mieć na uwadze jego stabilność, masę, a także prędkość przesuwania – wydajność. Produkt może być pojedynczy lub znajdować się na palecie w saszetkach. Istotną rolę odgrywają informacje o właściwościach produktu – mokry, zmrożony, gorący, kruchy, zaolejony.

Wybierając przenośnik ważna jest ilość miejsca przeznaczona na przebieg przenośnika. Trzeba mieć również na uwadze stan skupienia produktu oraz udział czynników zewnętrznych w postaci wilgoci, wysokiej temperatury, kontaktu z wodą itp. Na etapie wyboru analizuje się także zadania i funkcje realizowane przez przenośnik. Ważne są opcje związane z wyposażeniem, np. bandy boczne, koła z hamulcem na podporach, regulowane podpory, zabezpieczenia zewnętrzne i obudowy, detektory itp.

Używając przenośnika taśmowego należy przewidzieć odpowiednie środki związane z jego eksploatacją. Jest to nie tylko zużycie energii elektrycznej ale również okresowe przeglądy oraz wymiana materiałów eksploatacyjnych – paski napędowe, taśmy itp.

Jako czynniki ekonomiczne i techniczne, które przemawiają za stosowaniem przenośników wymienia się zwiększenie wydajności pracy danej linii przy zmniejszeniu liczby zatrudnionych pracowników i urządzeń wspomagających takich jak np. wózki widłowe. Trzeba mieć również na uwadze możliwość uporządkowania pracy na hali i usystematyzowanie działań. Ważne jest ułatwienie pracy pracownikom, którzy obsługują np. dany ciąg technologiczny.

Przenośniki bardzo często mają konstrukcje przystosowane do pracy w atmosferze narażonej na obecność mieszaniny wybuchowej. Stąd też koniecznością jest dobór odpowiedniego napędu elektrycznego. Silniki takie oferuje m.in. firma Kacperek. Niektóre urządzenia tego typu są przystosowane do pracy w przestrzeniach zagrożonych wybuchem innych niż kopalnie metanowe o atmosferze gazowej (grupa urządzeń II, kategoria 2) w strefie zagrożenia 1. Ponadto silniki są przystosowane do pracy ciągłej S1. W ofercie firmy Nord, pod kątem przenośników, oferowane są motoreduktory Drivesystems. Ich zaletą jest możliwość konfigurowania praktycznie do każdej aplikacji. Przekładnie zapewniają wysoką odporność na obciążenia osiowe i promieniowe. Ich moment obrotowy wynosi 100 000 Nm. Istotną rolę odgrywa koncepcja modułowa. Stąd też przekładnie mogą być łączone praktycznie z dowolnym motoreduktorem z oferty Nord.

|

Autonomiczne roboty mobilne wspomagają efektywność transportu w dobie Przemysłu 4.0 Przemysł 4.0 to globalna koncepcja zmian technologicznych, które przenoszą biznes na wyższy poziom – ale nie tylko. To przede wszystkim katalizator zmian i pretekst do zadania sobie pytań: czy można inaczej, szybciej, wydajniej? Czy można z lepszymi efektami? Kiedy intralogistyką zajmuje się człowiek, efektywność procesu zależy w dużej mierze od jego umiejętności planowania i kolejkowania zadań. Jeśli natomiast transport jest zautomatyzowany i czuwa nad nim inteligentny system informatyczny, to przepływ produktów podlega pełnej kontroli i można nim skutecznie zarządzać, uwzględniając różne zmienne. ASTOR stale poszukuje rozwiązań, które pomogą firmom wejść na kolejny poziom konkurencyjności, dzięki cyfryzacji, automatyzacji i robotyzacji. Autonomiczne roboty mobilne w dobie Przemysłu 4.0 są segmentem, na który widzimy rosnące zapotrzebowanie. Autonomiczne roboty mobilne MiR są szansą na redukcję kosztów, jakie generuje transport wewnątrzzakładowy. Dlaczego? Ponieważ przemieszczanie elementu z jednego miejsca do drugiego nie dostarcza firmie wartości. Jest wydatkiem. Automatyzując transport, można więc zarówno zredukować koszty produkcyjne, jak i zwiększyć wydajność. Elastyczne, proste w obsłudze i inteligentne roboty Mobile Industrial Robots mogą być świetnym wyborem, zarówno dla dużych firm, jak i mniejszych przedsiębiorstw. |

Przenośniki taśmowe

Zalety przenośników taśmowych to przede wszystkim wysoki poziom wydajności transportu różnego rodzaju materiałów, które mają zróżnicowane właściwości fizyko-mechaniczne. Istotną rolę odgrywa możliwość dopasowania konstrukcji przenośnika do ukształtowania terenu zabudowy. Konstrukcja przenośników jest lekka a poszczególne elementy budowy są standaryzowane. Warto wspomnieć o możliwości łatwego przebudowania przenośnika lub jego przemieszczenia. Jeżeli jest taka potrzeba to przenośnik można łatwo skrócić lub wydłużyć.

Typowy przenośnik bazuje na taśmie transportowej, która ma połączenie w pętlę podpartą na krążnikach. Do napędzania przenośnika wykorzystuje się jeden lub więcej bębnów napędowych. W konstrukcji przenośnika istotną rolę odgrywa system napięcia taśmy. W zależności od zastosowanego rozwiązania konstrukcyjnego może on bazować na śrubach rzymskich lub napinaczach – sprężynowych, grawitacyjnych, nadążnych, pneumatycznych, hydraulicznych. Jeśli przenośnik będzie używany do transportowania materiałów, które mogą oblepiać taśmę, zastosowanie znajdują specjalne urządzenia przeznaczone do czyszczenia taśmy (skrobaki, noże, szczotki itp.).

Przenośniki taśmowe niejednokrotnie wyposaża się w czujniki zbiegania taśmy. Są one montowane po obu stronach przenośnika blisko krążników odchylających i bębna napędowego. Przy długich przenośnikach liczbaczujników odpowiednio się zwiększa. Zadaniem czujników zbiegania jest wykrywanie krzywobieżności taśmy transportowej. Generują one sygnał w chwili, gdy taśma przenośnika odchyla się od prawidłowego toru. Wraz z wystąpieniem takiego zdarzenia czujnik generuje zatrzymanie przenośnika lub uruchomienie systemu automatycznej korekcji biegu taśmy. Działaniom prowadzonym po wykryciu zbiegu taśmy może towarzyszyć sygnalizacja świetlna i dźwiękowa.

W wielu zakładach przemysłowych wykorzystuje się czujniki zbiegania wykonane w technologii przeciwwybuchowej. Niektóre urządzenia tego typu mają zestyk rozwierny z funkcją wymuszonego rozwarcia. Oprócz tego czujniki dodatkowo wyposaża się w blokadę mechaniczną, która jest zwalniana za pomocą przycisku lub dźwigni. Po aktywacji czujnika zestyki przełączają się i blokują w tej pozycji. Odblokowanie czujnika może wykonać jedynie obsługa przenośnika. Tym sposobem zapobiega się niezamierzonemu i ponownemu uruchomieniu taśmociągu bez ustalenia przyczyny jego zatrzymania.

Praca przenośników bardzo często jest nadzorowana pod kątem zużycia energii. Moduł Sydel4Asix z oferty firmy Askom pozwala na rozbudowane rozliczanie zużycia mediów energetycznych. Sydel4Asix integruje z systemem Asix oprogramowanie SYDEL Energia opracowane przez firmę Technicon. Jest to moduł z wbudowanymi funkcjami sporządzania bilansów, rozdzielników i raportów, z uwzględnieniem wszystkich możliwych układów taryfowych (w tym z historią zmian taryf cenników), przekrojów czasowych, rodzajowych, własnościowych i lokalizacyjnych.

Podczas transportu wewnętrznego bardzo często wykonywane są różne pomiary. Stąd też niejednokrotnie zastosowanie znajduje np. jednogłowicowy system pomiaru objętości VMS410/510. Pozwala on na pomiar obiektów prostopadłościennych poruszających się z prędkością do 2 m/s na płaskich taśmach i sorterach typu cross-belt. Częstym zastosowaniem systemu jest kontrola jakości w miejscu dostawy towarów przy jednoczesnym określaniu optymalnego miejsca składowania, obliczaniu wagi wolumetrycznej i tworzeniu list załadunkowych.

Podajniki

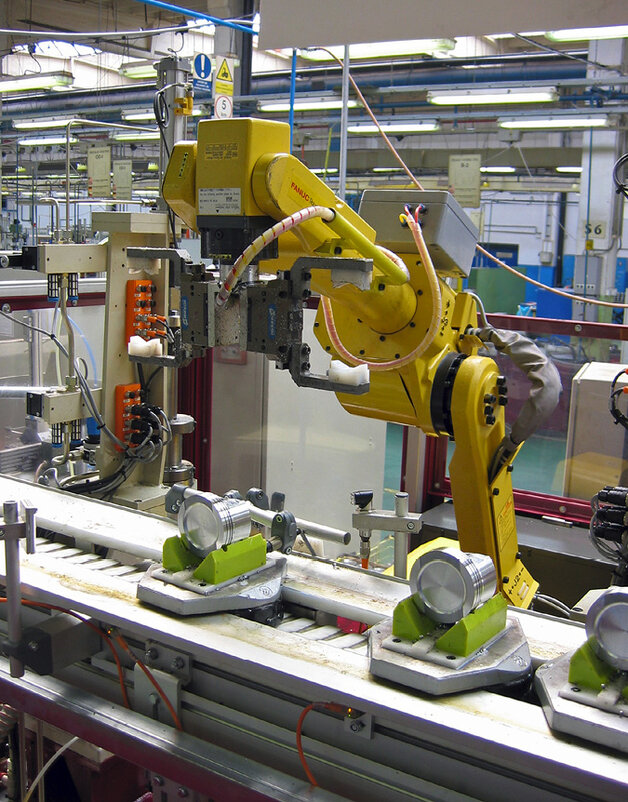

Podajniki to urządzenia transportu automatycznego wykorzystywane w systemach produkcji i montażu. Służą do samoczynnego podawania elementów (półproduktów) lub gotowych produktów do stanowisk roboczych (automatycznych, ręcznych) i magazynów.

Podajniki realizują w systemach produkcji pobranie części przeznaczonej do montażu z zasobnika lub przemieszczenie jej i umiejscowienie w strefie roboczej. Podczas przemieszczenia przedmiot jest odpowiednio orientowany i osadzany na stanowisku roboczym, gdzie wykonywane są kolejne operacje.

Niejednokrotnie konstrukcja podajników musi uwzględnić trudne warunki pracy urządzeń. Często bowiem podajnikami transportowane są np. materiały o wysokiej temperaturze, przekraczającej 50 °C, a nawet 140 °C. W przemyśle spożywczym podkreśla się aspekty związane z higieną, gdzie niejednokrotnie produkcja przebiega w warunkach podwyższonej wilgotności czy też na mokro. Odpowiednie wymagania konstrukcyjne muszą być również uwzględnione w miejscach o dużym zapyleniu, tym bardziej w postaci drobnych elementów ścierających, takich jak pył szklany.

W konstrukcji nowoczesnych podajników niejednokrotnie uwzględnia się specjalne profile aluminiowe, których kształt w zdecydowany sposób upraszcza montaż urządzenia. Takie rozwiązanie pozwala również na łatwe dołączanie akcesoriów. Nie bez znaczenia pozostaje uwzględnianie przez projektantów bezpieczeństwa użytkowania a nawet estetyki. Nowoczesne konstrukcje pozwalają na łatwe regulowanie oraz serwisowanie podajnika.

Należy zwrócić uwagę na uwzględnianie w podajnikach cyfrowych przetworników ciśnienia, serwonapędów, silników krokowych, tensometrów, a także sprzęgieł proszkowych, napędów liniowych i siłowników beztłoczyskowych.

W procesie związanym z doborem podajnika należy w pierwszej kolejności wziąć pod uwagę jego przeznaczenie, rodzaj transportowanego asortymentu, a także sposób przemieszczania, warunki pracy i wydajność. Należy przeanalizować takie walory podajników jak modułowość oraz możliwość skracania i wydłużania urządzenia w zależności pod potrzeb.

Pojazdy AGV

Pojazdy AGV (Automated Guided Vehicles) są istotnym elementem logistyki wewnątrzzakładowej wielu zakładów produkcyjnych. W nowoczesnych urządzeniach tego typu stawia się na zmniejszenie masy akumulatorów i skrócenie czasu ich ładowania. Oprócz tego ważne są systemy odpowiedzialne za bezpieczeństwo. Pojazdem steruje komputer, a więc jego sterowanie odbywa się bez udziału operatora.

W niektórych pojazdach AGV do magazynowania energii służą specjalne superkondensatory. Ważne jest przy tym bezkontaktowe (indukcyjne) i automatyczne doładowywanie kondensatorów w czasie jazdy. Kluczowe miejsce w obsłudze systemu zajmuje bezprzewodowa nawigacja pojazdu i wymiana danych. Typowy system AGV bazuje na jednym lub większej liczbie pojazdów zasilanych z akumulatora. Niektóre systemy mogą transportować wózki sprzęgane samoczynnie z jednostką napędową. Oprócz tego pojazdy AGV mogą przewozić przedmioty z uwzględnieniem własnej przestrzeni ładunkowej. Interesujące rozwiązanie stanowi odbieranie przedmiotów za pomocą wbudowanych przenośników rolkowych, z kolei rozładunek odbywa się przez odwrócenie kierunku obrotów rolek. Pojazdy AGV poruszają się zgodnie z wcześniej zdefiniowanymi trasami i obszarami.

Systemy nawigacji pojazdów AGV bazują na kilku technologiach. Jedna z metod wykorzystuje specjalne taśmy magnetyczne lub refleksyjne (optyczne) przyklejane do podłogi. Pojazdy transportowe mają czujniki odpowiedzialne za wykrywanie obecności taśm zapewniając sterowanie pojazdem wzdłuż wyznaczonej trasy. Tę metodę nawigacji cechują przede wszystkim niskie koszty instalacji i łatwa modyfikacja przebiegu trasy.

System nawigacji może również wykorzystywać przewody umieszczone w podłożu w specjalnych kanałach. Przewód przesyła sygnał radiowy lub prąd z określoną częstotliwością generując pole magnetyczne. Pojazd ma zamontowane czujniki w podwoziu możliwie najbliżej podłoża, zapewniając określenie pojazdu względem wyznaczonej trasy.

Dużym uznaniem cieszy się nawigacja pojazdów AGV za pomocą lasera z użyciem odbłyskowych tarczy montowanych na nieruchomych maszynach, kolumnach i ścianach. Pojazd ma skaner laserowy emitujący wiązkę laserową, która odbijając się od tarczy jest odczytywana. Kąty i odległości w stosunku do tarczy odblaskowych są obliczane za pomocą układu nawigacji. Mając określoną przestrzeń roboczą dochodzi do uaktualnienia pozycji i porównywania z mapą znajdującą się w pamięci.

Samojezdne wózki transportowe oferuje m.in. firma SEW-Eurodrive. Urządzenia tego typu do przechowywania energii wykorzystują specjalne kondensatory cechujące się niewielką masą i krótkim czasem ładowania. Bezprzewodowa komunikacja i nawigacja pojazdów wykorzystuje technologie Bluetooth, WLAN oraz laser. Wózki te są dostępne w kilku wariantach – ze stołem obrotowym i przenośnikiem taśmowym, z poprzecznym przenośnikiem rolkowym oraz z przenośnikiem łańcuchowym i poprzecznym przenośnikiem rolkowym.

Przy parametryzacji wózków wykorzystuje się specjalne oprogramowanie. Automatyczne roboty mobilne MOBOT AGV z oferty WObit bazują na oprogramowaniu MOBOT RoutePlanner. Program pozwala na obserwację statusu robota i najważniejszych składowych systemów. Umożliwia konfigurowanie napędów oraz układów I/O głównego kontrolera. Ponadto jest dostępne ręczne nawigowanie pojazdem. Można dodawać do kontrolera punkty charakterystyczne trasy, w których ma być przeprowadzone określone działanie.

Z kolei z oferty firmy Astor wybrać można m.in. wózki MiR500 i MiR1000 pozwalające na automatyzację transportu palet i ciężkich ładunków w różnych branżach. Urządzenia mają ładowność 500 kg lub 1000 kg i osiągają prędkość do 7,2 km/h.

Oprogramowanie wspomagające transport technologiczny

Nowoczesne oprogramowanie współpracuje z popularnymi systemami operacyjnymi, a wiele aplikacji nie wymaga instalacji, bowiem do obsługi wykorzystuje się przeglądarkę internetową. Warto wspomnieć o korzyściach w postaci optymalizacji kosztów, zmniejszeniu kosztów napraw, kontroli nad eksploatacją wózków, a także mniejszego zużycia paliwa przy zwiększeniu efektywności i wydajności.

Istotną korzyścią jest kontrola nad serwisem. W szczególności chodzi tu o nadzorowanie przepracowanych nadgodzin, informowanie o alarmach dotyczących kodów błędów wózka, informowanie o kolizjach czy zarządzanie przeglądami. Nie mniej ważna jest przy tym koordynacja pracy operatorów przez kontrolowanie czasu pracy, szybką i jednoznaczną identyfikację kierowcy, monitorowanie zachowań czy możliwość obiektywnej oceny czynności wykonywanych przez pracowników.

Ważny jest system powiadomień umożliwiający tworzenie rozbudowanych reguł powiadomień. Uwzględnia się przy tym kategorie, modele i typy wózka lub grupę użytkowników. Oferowane na rynku systemy wspomagające nadzór nad wózkami można łatwo integrować z innymi aplikacjami. W efekcie zyskuje się rozwiązania ściśle dostosowane do konkretnych wymagań magazynu. Na etapie wdrażania systemu można swobodnie wybrać operatora sieci komórkowej, która jest niezbędna do przesyłu danych. Niektóre systemy przesyłu danych wykorzystują sieć ZigBee.

Interesujące rozwiązanie stanowi system czujników laserowych, który jest odpowiedzialny za wykrywanie obecności ludzi lub innych przeszkód pojawiających się w zasięgu pracy i jazdy wózka widłowego. Nad całością systemu czuwa programowalny sterownik, który w przypadku pojawienia się przeszkody, w sposób automatyczny, zwalnia lub zatrzymuje wózek, do chwili usunięcia lub ominięcia zagrożenia. Zalet takiego rozwiązania jest wiele. Przede wszystkim na uwagę zasługuje bezpieczeństwo pracowników. Nie bez znaczenia jest zmniejszenie ryzyka wystąpienia uszkodzeń konstrukcji budynku. Skanery laserowe są odpowiedzialne za penetrowanie obszarów, zarówno przed jak i za wózkiem. Sterownik dzięki współpracy z systemem elektronicznym wózka, wpływa na jego prędkość. W niektórych systemach przewiduje się dwa obszary pracy skanera – ostrzegawczy i ochronny. Jeżeli w obszarze ostrzegawczym zostanie wykryta przeszkoda, nastąpi zmniejszenie szybkości wózka niezależnie od czynności podejmowanych przez operatora. W momencie wykrycia przeszkody w polu ochronnym wózek zatrzyma się. Interesujące rozwiązanie stanowi wykrywanie początku korytarza. Tym sposobem system uruchamia się przy wjeździe do korytarza i wyłącza przy wyjeździe.

|

Usprawnienie transportu technologicznego wymaga głębokiej analizy potrzeb możliwości zakładu Usprawnianie procesu transportu powinno zacząć się od dogłębnej analizy sytuacji bieżącej, ponieważ tylko dokładne opisanie aktualnego „stanu gry” może przyczynić się do efektywnej zmiany, która faktycznie wniesie korzyści w danym, usprawnianym obszarze. Szeroka gama możliwości dostępnych na rynku wcale nie wpływa korzystnie na dobór rozwiązań dostosowanych do potrzeb danego przedsiębiorstwa. Patrząc z perspektywy firmy, która w swojej ofercie dysponuje robotami mobilnymi, uważam, że ich zastosowanie ma ogromny wpływ na usprawnianie procesów logistyki wewnątrzzakładowej. Oferując przy tym roboty mobilne transportujące ładunki od 1 kg do 1800 kg, najważniejsze dla nas jest zrozumienie potrzeb klienta, a następnie dopasowanie do jego wymagań. Oznacza to nie tylko dostawę samego urządzenia, lecz kompletnego projektu, który jest „szyty na miarę”. Umożliwia nam to podejście projektowe, stosowane do każdego otrzymywanego zapytania. Składanie elementów projektu w jedną całość, np. z robota mobilnego AGV, podajnika i systemu wezwań robota w zdefiniowane wcześniej miejsce, jest możliwe w dużej mierze dzięki temu, że technologia, którą wykorzystujemy w całości została przez nas opracowana i jest codziennie rozwijana. |

Systemy identyfikacji na produkcji

Identyfikacja w przemyśle jest niezbędna dla zachowania skuteczności i szybkości realizowania wielu procesów technologicznych. Za najczęściej stosowane sposoby identyfikacji można uznać technologię RFID oraz systemy kodów kreskowych.

Technologia RFID zwana również radiowym kodem kreskowym jest coraz bardziej doceniania przez projektantów systemów automatyki. Polega ona na zdalnym kontrolowaniu przepływu towarów za pomocą fal radiowych. Wykorzystywane są do tego celu układy elektroniczne dołączone do nadzorowanego wyrobu. System pozwala zarówno na odczyt, jak i zapis danych. Geneza RFID sięga już lat 40. XX w., kiedy powstały pierwsze urządzenia bazujące na wykrywaczu metali. W latach 70. pojawiły się kompleksowe rozwiązania firmy Texas Instruments.

Dostępne na rynku nowoczesne transpondery RFID, nazywane również tagami, cechują się trwałością i niezawodnością. Każdy z nich ma unikalny kod, który wysyłany jest w momencie zbliżenia czytnika. Do najważniejszych parametrów transponderów należy zaliczyć częstotliwość, tryb pracy, kod oraz modulację.

Do prawidłowego odczytu kodu RFID niezbędne są czytniki. Nabyć je można w postaci przenośnej, stacjonarnej lub przeznaczone do montażu na stałe.

Początki kodów kreskowych sięgają już lat czterdziestych. Obecnie wykorzystują one kilkadziesiąt odmian i rodzajów kodowania. Poszczególne rodzaje kodów kreskowych odróżnia przede wszystkim wygląd i zastosowanie. Najprostsze kody stanowią wersje jednowymiarowe, w których o standardzie odczytu decyduje zbiór kresek oraz połączeń między nimi. Informacja zawiera litery, cyfry bądź ich kombinacje. Dodatkowo kod obejmuje znaki sterujące, a także cyfry kontrolne. Metoda odczytu opiera się na odbijaniu fal świetlnych od powierzchni płaskich oraz absorbowaniu światła przez powierzchnie zaczernione. Czytniki generując wiązkę świetlną analizują odbite światło i konwertują na sygnał elektryczny.

Czytniki kodów kreskowych produkowane są także z myślą o zastosowaniu w przemyśle. Z jednej strony uwzględnia się bowiem podwyższoną wydajność, zaś z drugiej, istotna jest konstrukcja, dzięki której zostaje zwiększona wytrzymałość na czynniki zewnętrzne. Tego typu skanery dostępne są jako czytniki ręczne, wielokierunkowe, stacjonarne oraz przeznaczone do odczytania kodów dwuwymiarowych. Oferowane na rynku czytniki ręczne charakteryzują się możliwością gromadzenia danych lub ich natychmiastowego przesyłania do systemu. Bardziej rozbudowane modele wyposażone są w wyświetlacz LCD oraz klawiaturę a dla poprawy komfortu obsługi urządzenia te cechują się szybkim ładowaniem baterii.

W kontekście urządzeń do automatycznej identyfikacji warto mieć m.in. urządzenia firmy SKK. Mowa tutaj przede wszystkim o terminalach mobilnych – ręcznych, wózkowych, samochodowych, tabletach. Niektóre urządzenia tego typu są przystosowane do pracy w trudnych warunkach środowiskowych. Większość urządzeń tego typu bazuje na modułach cyfrowego odczytu kodów kreskowych 1D i 2D, łącznie z kodami uszkodzonymi i niskiej jakości. Nie mniej ważne są również drukarki etykiet – termiczne i termotransferowe dostępne jako urządzenia przenośne, biurkowe, półprzemysłowe i przemysłowe łącznie z urządzeniami przystosowanymi do pracy ciągłej.

Systemy transportowe oferuje też firma B&R. Rozwiązania tego typu są w pełni automatyzowane, a odpowiednie sterowanie pozwala nie tylko na dostosowanie do zmieniających się potrzeb aplikacyjnych, ale i na szybką i łatwą interakcję z operatorem. Parametry takie, jak prędkość i odstępy są regulowane, aby zapewnić współpracę z innymi maszynami. Zastosowanie mogą znaleźć przy tym silniki liniowe zintegrowane ze sterowaniem. W efekcie zmniejsza się wielkość napędu. Trzeba mieć również na uwadze powtarzalność pozycjonowania przedmiotów. Jest to szczególnie istotne w przypadku synchronizacji z osiami CNC i robotami. Przydatnym rozwiązaniem jest również odzysk energii hamowania oraz minimalna konserwacja.

source: Automatyka 11/2019