Napędy elektryczne – zasady doboru

Agnieszka Staniszewska (Łukasiewicz – PIAP) print

Jednym z kluczowych zadań każdego wdrożenia w dziedzinie automatyzacji i robotyzacji jest wprawianie poszczególnych elementów systemu w ruch. Przemieszczanie obiektów jest możliwe dzięki napędom. To one stanowią jedną z głównych kategorii produktowych związanych z branżą automatyki. Głównym zadaniem projektanta zautomatyzowanych i zrobotyzowanych systemów jest dobór odpowiednich napędów spośród wielu rozwiązań dostępnych na rynku.

Projektant musi na podstawie wstępnych założeń koncepcyjnych oraz konstrukcyjnych zdecydować się na konkretną grupę produktową napędów oraz model, który pozwoli na realizację celów stawianych przez inwestora wdrożenia. Bogactwo produktów dostępnych na rynku jest jednocześnie jego sprzymierzeńcem, jak i wrogiem. Okazuje się bowiem, że mimo setek propozycji, nie jest łatwo od razu jednoznacznie wskazać najlepsze rozwiązanie. Szczególnie, gdy pod uwagę weźmie się kluczowe dla wszystkich kryterium cenowe.

Parametry mechaniczne

Warunkiem koniecznym do prawidłowego doboru napędu do danej aplikacji jest analiza parametrów mechanicznych urządzenia, które ma być wprawione w ruch, określenie jego specyfiki, zebranie podstawowych danych, które mogą mieć jakikolwiek wpływ na końcowy wybór. Jedną z istotniejszych danych jest rodzaj osi, która ma być napędzana. Należy określić, czy oś jest liniowa, czy też obrotowa, czy ruch będzie wykonywany w poziomie, pionie, a może pod nachyleniem. Ważne jest również oszacowanie wymiaru i masy obciążeń, które będą przenoszone z użyciem napędzanej osi. Należy założyć pożądane parametry ruchowe napędzanego urządzenia. Chodzi tu o prędkość, przyspieszenie oraz pożądany czas realizacji jednego cyklu.

Na podstawie wstępnych założeń można oszacować takie parametry statyczne jak: maksymalna prędkość silnika, niezbędny moment obrotowy oraz powstający moment tarcia. Nie można zapomnieć o konieczności zweryfikowania wstępnie dobranego napędu pod względem termicznym. Niezbędne jest również porównanie momentu bezwładności obciążenia wstępnie dobranego silnika zredukowanego na wał silnika i momentu bezwładności samego silnika. W razie stwierdzenia wystąpienia zbyt dużego ilorazu tych wartości, należy zweryfikować wcześniej założone parametry. Istotny jest wybór odpowiedniego połączenia kinematycznego spośród szerokiej ich gamy. W jej skład wchodzą: reduktory, obrotowe i liniowe przekładnie zębate, przekładnie śrubowe oraz przekładnie pasowe.

Z wyborem silnika oraz połączeń kinematycznych wiąże się dobór odpowiedniego sterownika – przemiennika częstotliwości lub serwowzmacniacza. Najważniejszym parametrem takiego kontrolera jest moc, która musi być tożsama z zapotrzebowaniem silnika. Ważną czynnością, którą należy dokonać podczas doboru napędu do danej aplikacji jest analiza warunków środowiskowych, w których będzie pracować dany napęd. Należy uwzględnić temperaturę pracy, średnią wilgotność panującą w pomieszczeniu oraz stopień zapylenia. W razie potrzeby konieczne może okazać się również sięgnięcie po rozwiązanie przeciwwybuchowe.

Parametry elektryczne

Na proces doboru napędów mają wpływ uwarunkowania elektryczne. Zasadniczym parametrem związanym z tym aspektem jest rodzaj zasilania dostarczanego do układu silnika. Najogólniej silniki elektryczne można podzielić na zasilane prądem stałym i prądem przemiennym. Do najważniejszych parametrów silnika, które mają kluczowy wpływ na dobór konkretnego modelu należą również: napięcie zasilania, moc i prędkość obrotowa. Dodatkowo w przypadku silników prądu przemiennego ważne są częstotliwość oraz współczynnik mocy. Należy sprawdzić, czy dany napęd będzie mógł swobodnie pracować w sieci elektrycznej dostępnej w zakładzie produkcyjnym. Przykładowo weryfikacji musi podlegać to, czy moc zamówiona będzie wystarczająca do obsługi nowego systemu napędowego. Istotne jest również zwrócenie uwagi na deklarowany przez producenta prąd rozruchowy. Ważną cechą napędów jest liczba dostępnych wejść i wyjść. Te uczestniczą w komunikacji między napędem a współpracującymi z nim czujnikami oraz urządzeniami wykonawczymi. Przykładowo wejścia cyfrowe mogą posłużyć do podłączenia czujników pozycji, a dedykowane wejście bezpieczeństwa do sygnalizacji użycia zewnętrznego przycisku awaryjnego zatrzymania.

|

Napęd elektryczny powinien być dobrany do aplikacji W doborze napędów elektrycznych ważne są parametry mechaniczne, zgodność z przyjętymi na rynku standardami (np. wymiary wałów zgodne z DIN/ISO). Istotna jest też jakość wykonania czy odpowiednio dobrana przeciążalność samego reduktora. Warto zauważyć, że dla tego parametru nie jest wymagane stosowanie jednolitej, obowiązującej dla wszystkich normy, co pozwala go dość swobodnie interpretować przez producentów. Biorąc pod uwagę rosnące koszty z tytułu emisji CO2, a wraz z tym wzrost cen energii, klienci kładą zdecydowanie większy nacisk na sprawność całego układu napędowego. Dyrektywa (EU) 2019/1781 (tzw. Ecodesign Directive) wymaga od producentów stosowania najpopularniejszych silników asynchronicznych o sprawnościach nie niższych niż IE3, zaczynających się od mocy 0,75 kW. Klienci słusznie dostrzegają, że o wielkości ich rachunków decydują również: możliwość zwrotu energii, jej wymiany między napędami, sprawność falowników i nade wszystko samych reduktorów. Pod tym względem coraz większego znaczenia nabiera wsparcie procesu projektowania, np. dzięki oprogramowaniu wspierającemu proces doboru wraz z laboratoryjnymi charakterystykami układu reduktor-silnik-falownik-zasilanie/szyna DC. Dla inżyniera projektującego i uruchamiającego maszynę niebagatelne znaczenie mają: przejrzysty interfejs graficzny, gotowe ustandaryzowane aplikacje (zarówno w falowniku, jak i w sterowniku nadrzędnym) oraz gotowe bloki z daną aplikacją dla najpopularniejszych sterowników PLC. Tego rodzaju wsparcie oferują liderzy branży napędowej. |

Oprogramowanie wspomagające

Istotną rolę na rynku automatyki odgrywają różnorodne programy, które wspierają pracę inżynierów. Wspomagany za pomocą dedykowanego do tego celu oprogramowania może być przykładowo proces doboru odpowiedniego napędu. Wspomniane narzędzia można znaleźć w ofercie większości producentów – są dostępne na stronach internetowych lub są udostępniane na życzenie klienta, stanowią też wsparcie dla działów handlowych firm zajmujących się dystrybucją urządzeń napędowych. W wielu przypadkach wystarczy wprowadzenie podstawowych danych na temat rozwiązań technicznych zastosowanych w aplikacji. Wynikiem takiego działania jest propozycja konkretnych produktów pasujących do aplikacji. Wadą tego typu rozwiązań jest konieczność poszukiwań w wielu miejscach, bowiem każde oprogramowanie jest ograniczone do produktów tylko wybranej marki. Zdarza się jednak, że w danym zakładzie produkcyjnym znajdują się już urządzenia konkretnych producentów lub system automatyki jest rozbudowywany. Wtedy uwzględniając ten fakt, poszukiwania są automatycznie ograniczane do konkretnych producentów, a więc wsparcie dedykowanym oprogramowaniem jest dużym ułatwieniem.

Jako przykład konfiguratora może posłużyć rozwiązanie zaimplementowane w platformie zakupowej firmy Danfoss. Zaawansowane narzędzie służy do konfiguracji przetwornic częstotliwości serii VLT oraz części urządzeń serii VACON. Ciekawym i użytecznym rozwiązaniem jest generowanie unikalnego numeru katalogowego opracowanej konfiguracji. Dzięki takiemu podejściu eliminacji ulega możliwość pomyłki w zamówieniu, a żądana konfiguracja jest zapisywana w systemie i można łatwo do niej powrócić. Z kolei firma Rockwell Automation oferuje internetową platformę Motion Analyzer. W jej skład wchodzi interaktywny katalog produktów oraz liczne narzędzia wspomagające dobór napędów tj. selektor przewodów, kalkulator momentu bezwładności czy wyszukiwarka kompatybilnych komponentów. Firma Bosch Rexroth oferuje swoim odbiorcom szybki dobór wielkości napędu za pomocą oprogramowania o nazwie Rexroth IndraSize. Umożliwia ono wymiarowanie dowolnych komponentów IndraDrive oraz IndraDyn.

Dedykowane oprogramowanie poszczególnych producentów i dystrybutorów urządzeń napędowych umożliwiają konfigurowanie oraz diagnostykę urządzeń. Należy zbadać ich użyteczność oraz intuicyjność obsługi. Ma to wpływ na czas konfigurowania wstępnego urządzenia napędowego oraz sprawność reagowania na wystąpienia sytuacji awaryjnych. Mnogość parametrów i ustawień, których zmian można dokonać za pomocą dedykowanego oprogramowania, może okazać się zgubna w skutkach. Większość z tych parametrów i ustawień i tak nie będzie używana przez integratora czy serwisanta, a może znacząco utrudniać i wydłużać pracę z oprogramowaniem.

Przykładowe oprogramowanie konfiguracyjne posiada w swojej ofercie firma Festo. Chodzi o bezpłatny pakiet Festo Automation Suite wchodzący w skład platformy Festo Automation Platform. Umożliwia on konfigurację, parametryzację, programowanie, konserwację oraz uruchomienie urządzeń napędowych z oferty wspomnianej firmy.

Cechy szczególne

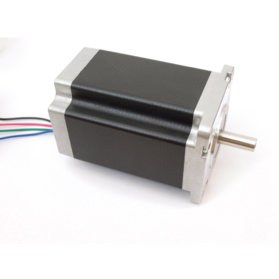

Na rynku dostępne są rozwiązania napędowe, które wyróżniają się spośród innych swoją specyfiką. Jedną z takich grup są napędy zintegrowane. Cechą charakterystyczną tego typu komponentów jest zawarcie sterownika w jednej obudowie z silnikiem. Ogranicza to ilość okablowania na obiekcie, poprawia kompatybilność elektromagnetyczną oraz skraca czas potrzebny na dobór elementów napędowych. Ponadto skróceniu i uproszczeniu ulega proces montażu napędu. Niewątpliwą zaletą rozwiązań zintegrowanych jest redukcja liczby elementów do sprawdzenia w przypadku ewentualnej awarii. Należy jednak pamiętać, że uszkodzenie napędu może skutkować koniecznością wymiany całego komponentu. W przypadku konwencjonalnych napędów istnieje możliwość wymiany tylko wybranego podzespołu – silnika lub sterownika.

Przykładem serii zintegrowanych napędów jest propozycja firmy Festo – seria EMCA. Urządzenia tej serii integrują sterownik z bezszczotkowym silnikiem prądu stałego. Umożliwiają zaprogramowanie do 64 zestawów położeń. Kontrola pozycji odbywa się z użyciem absolutnego enkodera jednoobrotowego, opcjonalnie wieloobrotowego. Kolejny przykład stanowią produkty z oferty firmy Schneider Electric. Serie ILT oraz ILP z rodziny Lexium umożliwiają napędzanie z użyciem zintegrowanych sterowników dwufazowych silników krokowych. Ciekawym przykładem integracji komponentów wchodzących w skład systemu napędowego jest rozwiązanie oferowane przez firmę Nord. Mowa o DuoDrive. Jest to zintegrowana z silnikiem przekładnia, którą umieszczono w łatwo zmywalnej, higienicznej obudowie. Wspólny korpus kryje w sobie jednostopniową przekładnię walcową oraz silnik IE5+. Takie podejście redukuje ilość potrzebnego na układ miejsca oraz ryzyko uszkodzenia połączenia silnika z przekładnią.

Kolejną specyficzną grupę napędów stanowią napędy zdecentralizowane. To rozwiązanie, które najlepiej pasuje do rozbudowanych i zajmujących dużą powierzchnię systemów automatyki. W ich przypadku bezcelowe staje się umieszczanie wszystkich urządzeń napędowych w jednej szafie.

Zagadnieniem powiązanym z omawianą grupą napędów są sieci przemysłowe. To właśnie one odgrywają kluczową rolę w komunikacji między poszczególnymi elementami napędów zdecentralizowanych. Za przykład napędu zdecentralizowanego może posłużyć przetwornica częstotliwości EURA EP-66 znajdująca się w portfolio firmy HF Inverter. Pozwala ona na sterowanie skalarne, wektorowe oraz bezczujnikowe wektorowe. Jej maksymalna moc mieści się w zakresie od 0,25 kW do 90 kW, w zależności od wybranego modelu.

Na rynku automatyki dostępne są również napędy, które umożliwiają ruch kilku silników jednocześnie. Dzięki napędom wieloosiowym można zredukować ilość niezbędnego miejsca w szafach elektrycznych, mniejsza liczba komponentów wpływa również pozytywnie na ich estetykę. W przypadku rozwiązań wieloosiowych sumaryczny koszt zakupu kompletu napędów jest niższy niż koszt sprzętu konwencjonalnego. Zaletą napędów omawianego typu jest łatwiejsza synchronizacja silników oraz konfiguracja układu na etapie rozruchu, co przekłada się na jego koszt i czas trwania. Niestety w przypadku potencjalnego uszkodzenia napędu wieloosiowego unieruchomiony zostaje więcej niż jeden silnik, a koszt naprawy lub ewentualnej wymiany jest dużo wyższy niż pojedynczego odpowiednika.

Kolejną specyficzną grupą są napędy umożliwiające odzyskiwanie energii. Wpisują się one doskonale w ideę oszczędzania energii i redukowania jej zużycia. Odzysk polega na tym, że energia podczas hamowania jest częściowo oddawania z powrotem do sieci. Standardowo energia kinetyczna jest zamieniana podczas hamowania na bezużyteczną energię cieplną, którą na dodatek należy sprawnie i efektywnie odprowadzić z układu, przykładowo używając rezystorów hamujących. Zważając na to, że napędy elektryczne są głównym konsumentem energii w układach elektrycznych, zastosowanie rozwiązań z odzyskiem energii jest skutecznym sposobem na wprowadzenie oszczędności jej zużycia. Z tym wiąże się redukcja kosztów eksploatacji oraz spełnianie wymagań związanych z ochroną środowiska. Ponadto rośnie sprawność elektryczna urządzenia. Zwracana do sieci energia elektryczna powinna być odpowiednio kontrolowana i mieć odpowiednie parametry jakościowe.

Wbudowanym systemem odzysku energii dysponuje m.in. przemiennik częstotliwości FR-A 741 z oferty firmy Mitsubishi Electric. Maksymalne moce przemienników z omawianej rodziny mieszczą się w przedziale 5,5 kW do 55 kW. Inny przykład stanowi seria przemienników częstotliwości U1000 firmy Yaskawa. Charakteryzuje się ona niskim poziomem zniekształceń harmonicznych prądu oraz wysoką sprawnością dzięki zastosowaniu budowy matrycowej.

Spośród napędów dostępnych na rynku automatyki można wyróżnić komponenty kompaktowe. Ich zaletą jest redukcja miejsca potrzebnego na montaż. Przykładem może być kompaktowy serwonapęd CMMT-ST znajdujący się w portfolio firmy Festo. Umożliwia on napędzanie urządzeń o ciągłym poborze mocy sięgającym 300 W. Jest to mniejszy odpowiednik napędu CMMT-AS, a więc wszelkie koncepcje, moduły i funkcje pozostają niezmienione. Innym przykładem rozwiązania kompaktowego jest napęd serwokrokowy Ezi-SERVO z możliwością działania w sieci przemysłowej EtherCAT. Ten z kolei znajduje się w ofercie firmy Fastech i charakteryzuje się pracą w zamkniętej pętli sprzężenia zwrotnego oraz integracją silnika, pozycjonera oraz sterownika w jednej, kompaktowej, przemysłowej obudowie. Kolejny przykład napędu kompaktowego stanowi przemiennik częstotliwości AC10 znajdujący się w ofercie firmy Parker. Moc maksymalna osiągana na wyjściu modeli z tej rodziny produktowej mieści się w zakresie 0,2 kW do 180 kW. Urządzenia z omawianej serii umożliwiają sterowanie metodą skalarną oraz wektorową bezczujnikową.

Wszystkie przemienniki częstotliwości można sklasyfikować z użyciem metody sterowania jako kryterium. Najogólniej można wyróżnić dwie grupy metod sterowania przemiennikami częstotliwości – skalarną i wektorową. Pierwsza z nich znajduje zastosowanie w napędach zmiennomomentowych i służy przykładowo do napędzania wentylatorów, pomp, dmuchaw, sprężarek oraz taśmociągów, zaś druga w aplikacjach stałomomentowych. Metoda skalarna jest najczęściej domyślnie ustawioną w przemienniku częstotliwości. Metoda wektorowa może być wspomagana informacją zwrotną lub działać w trybie bezczujnikowym. Realizowane przez dane urządzenie metody znajdują się w specyfikacjach każdego z przemienników.

|

Należy sprostać trudnym wymaganiom aplikacyjnym Wielu naszych klientów, przy doborze napędu elektrycznego, kieruje się potrzebą sprostania trudnym wymaganiom aplikacyjnym. Oprócz podstawowych kryteriów – takich jak dane znamionowe silnika, punkt pracy, zakres regulacji, charakterystyka momentowa, przeciążalność – istotne są specjalne funkcje aplikacyjne, duża dynamika, precyzja regulacji, protokół komunikacyjny, integracja z systemem nadrzędnym, możliwość zabudowy opcji i filtrów w jednej szafie napędowej, wysoka klasa kompatybilności EMC oraz niski poziom odkształceń harmonicznych THD, możliwość współpracy z różnego rodzaju silnikami, np. synchroniczymi. W trudnych warunkach środowiskowych niezbędny jest wysoki stopień ochrony obudowy lub zabezpieczenie antykorozyjne kart elektroniki, zwiększające odporność na substancje agresywne. W niektórych zastosowaniach branżowych, napęd powinien być wyposażony w elastyczny modułowy sposób zabudowy lub metodę odprowadzenia ciepła, np. chłodzenie wodą. Posiadanie przez producenta odpowiednich dopuszczeń, certyfikatów może mieć wpływ na dobór. Ważne są również koszty eksploatacji. Wysoka sprawność układu napędowego ma istotne znaczenie dla poprawy efektywności energetycznej, zmniejszenia emisji CO2 i optymalizację kosztów. Zwłaszcza jest to widoczne w zakresie dużych mocy. Kolejnymi aspektami związanymi z tym zagadnieniem są współpraca napędu z odnawialnymi źródłami i magazynami energii w układach hybrydyzacji (pomagających zapewnić ciągłość pracy w przypadku zaniku i zakłóceń napięcia zasilania) oraz niezawodność i serwis. Klienci Danfoss, którzy zdecydowali się na wybór napędów marki VLT lub VACON uzasadniali swoją decyzję ich wysoką sprawnością, jakością i niezawodnością oraz posiadaniem przez producenta profesjonalnego, doświadczonego wsparcia aplikacyjnego, przydatnego zarówno przy doborze, jak i konfiguracji napędu oraz serwisu. |

Kontrola pozycji

Niezależnie od rodzaju zadania realizowanego przez napęd wskazana jest jakaś forma kontroli realizowanego ruchu. Na osiąganą dokładność oraz powtarzalność wpływ mają komponenty używane do kontrolowania pozycji i przemieszczenia. Informacja o aktualnej pozycji umożliwia odpowiednią reakcję układu, za wybór której odpowiada sterownik napędu. Najprostszą formą kontroli może być zwyczajny czujnik, który wykrywa pojawienie się napędzanego elementu w ściśle określonym miejscu. Stanowi to informację zwrotną dla sterownika, która może wyzwolić odpowiednie reakcje systemu – przykładowo rozpoczęcie hamowania. Koniecznym jest, aby sterownik napędu miał wejścia, do których czujniki mogą zostać podłączone. Ograniczenia wynikające z tej metody, mała elastyczność i możliwość stosowania omawianego rozwiązania tylko do aplikacji, w których ruchy stanowią zaplanowaną i niemodyfikowalną sekwencję, są znaczącymi wadami używania zwyczajnych czujników dowolnego typu do zadań kontroli przemieszczenia.

Dużo bardziej efektywnym oraz elastycznym rozwiązaniem jest zastosowanie enkoderów do zadania kontroli pozycji. Dzięki enkoderom możliwe staje się przekazywanie informacji do systemów sterowania napędami o ich aktualnych położeniach. Omawiane urządzenia znajdują się bezpośrednio na wale silnika lub są z nimi sprzęgnięte. Umożliwiają zbudowanie pętli sprzężenia zwrotnego, a tym samym kontrolowanie, czy pozycja zadana jest zbieżna z pozycją rzeczywistą. W związku z powyższym możliwe staje się bieżące korygowanie sygnału sterującego napędem. Wśród enkoderów można wyróżnić komponenty inkrementalne, absolutne jednoobrotowe i wieloobrotowe. Istotnym parametrem enkodera jest jego rozdzielczość.

Enkodery różnego rodzaju można znaleźć na ryku automatyki u wielu producentów i dostawców. Wśród nich są: Sick, Simex, Pepperl+Fuchs oraz Kübler. Ostatni z liczby oferuje między innymi enkodery, które są zasilane z pomocą tego samego przewodu, który zapewnia transmisję danych. Rozwiązanie bazujące na interfejsie RS-485 umożliwia redukcję okablowania, a więc również obniża koszty uruchomieniowe.

Bezawaryjność

Każda awaria wiąże się z przestojem napędzanego urządzenia. Ten może rzutować na duże straty finansowe. Najlepiej zapobiegać tego typu nieprzyjemnym zdarzeniom. Stąd podczas doboru napędu warto przeprowadzić analizę dotyczącą funkcjonalności powiązanych z diagnostyką i serwisowaniem urządzeń. Ważne jest zwrócenie uwagi na parametry związane z żywotnością poszczególnych elementów składających się na system napędowy – przykładowo deklarowaną liczbą przełączeń. W oprogramowaniu sterującym napędem znaleźć można różnorodne funkcje diagnostyczne i serwisowe. Warto również sprawdzić, w jaki sposób można pobrać odpowiednie dane potrzebne do diagnostyki – przykładowo jak zrealizowany jest interfejs diagnostyczny. Znaczące przyspieszenie procesu diagnostyki mogą również zapewnić diody oraz wyświetlacze umieszczane na obudowach sterowników napędów. Odpowiednia sekwencja mrugnięć lub kod sygnalizują wystąpienie konkretnego problemu. W związku z tym zbędne może okazać się podłączanie interfejsu diagnostycznego. Na żywotność i bezawaryjność urządzeń pozytywnie wpływa terminowe wykonywanie czynności serwisowych wskazanych w instrukcji użytkowania.

Z zapobieganiem potencjalnym awariom powiązane są wybrane zagadnienia idei Przemysłu 4.0. Jednym z nich jest predykcja uszkodzeń i odpowiednio umiejscowiona w czasie interwencja, która zapobiega wystąpieniu awarii. Taka predykcja może być zapewniona przez kontrolowanie wybranych parametrów i analizę ich przebiegu w odpowiednio długim przedziale czasowym. Takimi parametrami mogą być: przebieg, liczba wystąpień, liczba uruchomień, czas działania, temperatura komponentu. Ważne jest też zbieranie informacji na temat przestojów, ich przyczyn, archiwizowanie danych o występujących ostrzeżeniach, awariach i błędach, przedstawianie danych w formie wykresów oraz grafik.

Z bezawaryjnością i kosztami serwisowania oraz konserwacji wiąże się całkowity koszt utrzymania urządzeń napędowych. Wysoki koszt zakupu może być rekompensowany niskimi kosztami eksploatacyjnymi oraz znacząco zredukowanymi liczbą i czasem przestojów. Te, jak wiadomo mają bezpośredni wpływ na koszty.

|

Ważne jest zrozumienie wymagań dla indywidualnych zastosowań napędów Kryteria doboru napędu elektrycznego uzależnione są od rodzaju jego zastosowania oraz od wymagań związanych ze sterowaniem i monitorowaniem pracy maszyn. Oprócz oczywistych kryteriów doboru – takich jak: moc, zakres regulacji prędkości obrotowej lub momentu na wale silnika – pojawiają się też inne. Ważna jest m.in. oczekiwana efektywność elektryczna całego układu, określająca konieczność stosowania silników o ustalonej klasie sprawności. Istotny jest też zakres wymaganej dynamiki pracy całego układu czy precyzji kontroli momentu. Przyjęte założenia pozwalają na określenie, czy możliwe jest użycie silników asynchronicznych, czy należy zastosować napędy serwo. W zależności od przewidywanego charakteru obciążania, należy określić wymagania względem przeciążalności napędu w stanach dynamicznych w taki sposób, aby elektronika sterująca silnikiem zapewniała odpowiednią przeciążalność układu napędowego. Dodatkowym kryterium doboru mogą być wymagania dotyczące sterowania i monitorowania napędu poprzez sieci komunikacyjne, np. Profinet, Ethercat, EtherNet/IP czy też starsze, ale nadal popularne Profibus, DeviceNet, Can. Nie należy zapominać również o oczekiwaniach dotyczących integracji funkcji związanych z bezpieczeństwem pracy maszyn a uzależnionych od poziomu zagrożeń stwarzanych przez maszynę. Podane kryteria z pewnością nie wyczerpują wszystkich możliwości, stąd tak ważne przy doborze napędów jest zrozumienie wymagań ich indywidualnych zastosowań. |

Sieci przemysłowe

Nowoczesny przemysł wiąże się z obecnością sieci przemysłowych. Stanowią one krwiobieg współczesnych systemów automatyki. Obecność w zakładzie produkcyjnym urządzeń pracujących w konkretnej sieci ma wpływ na dobór kolejnych komponentów podczas rozbudowy lub modernizacji systemu. Napędy dostępne na rynku automatyki częstokroć obsługują szeroką gamę interfejsów komunikacyjnych. Mimo to w niektórych przypadkach może okazać się to niewystarczające, a wskazany wstępnie napęd nie będzie mógł zostać wybrany właśnie przez wzgląd na brak obsługi pożądanego interfejsu. Rosnącym zainteresowaniem cieszą się sieci przemysłowe oparte na Ethernecie. Przykładowe z nich to: EtherNet/IP, Profinet, Modbus, EtherCAT. Dostępne na rynku są również urządzenia pracujące w sieciach polowych, tj. Profibus czy CC-Link. Od sieci przemysłowych oczekuje się niezawodności działania oraz dużej prędkości przesyłu danych.

Czasami zdarza się, że obsługa danego interfejsu jest funkcjonalnością wbudowaną, często jednak okazuje się, że trzeba zaopatrzyć urządzenie napędowe w dedykowany moduł rozszerzeń. Przykładem firmy, której wszystkie urządzenia napędowe mogą pracować w konkretnej sieci przemysłowej jest B&R. W tym przypadku jest to Ethernet Powerlink. Z kolei firma Beckhoff Automation oferuje we wszystkich oferowanych przez siebie urządzeniach napędowych współpracę w sieci EtherCAT.

Bezpieczeństwo

Bardzo ważnym aspektem, który należy poddać analizie podczas doboru odpowiedniego napędu jest bezpieczeństwo. Dzięki zintegrowanym lub dedykowanym rozwiązaniom można zapewnić odpowiedni poziom bezpieczeństwa napędów. Wbudowane funkcje bezpieczeństwa – bezpieczne wyłączenie momentu, zatrzymanie napędu, zapobieganie przekroczeniu zdefiniowanego limitu prędkości, dedykowane wyjście cyfrowe do sterowania hamulcem mogą stanowić o wysokim stopniu zabezpieczenia danego układu napędowego. Częstokroć dostępne są dedykowane moduły bezpieczeństwa, które można w łatwy sposób zintegrować ze sterownikiem.

Przykładową serią przemienników częstotliwości, które mają wbudowane funkcje bezpieczeństwa jest seria PowerFlex 750 firmy Rockwell Automation. Urządzenia zapewniają bezpieczne wyłączenie momentu, bezpieczne zatrzymanie, ograniczenie bezpiecznej prędkości, określenie maksymalnych bezpiecznych poziomów prędkości i przyspieszenia, kontrolę zdefiniowanego bezpiecznego kierunku, monitorowanie prędkości zerowej oraz sterowanie i monitorowanie drzwi.

Podsumowanie

Podczas doboru napędu należy określić parametry mechaniczne napędzanego urządzenia, zdecydować o sposobie kontroli pozycji, dopasować interfejs komunikacyjny do użytkowanych w zakładzie produkcyjnym. Ponadto należy zwrócić uwagę na obsługiwane funkcje bezpieczeństwa oraz obecność dedykowanych oprogramowań do konfigurowania i diagnostyki. Warto również pomyśleć o możliwości użycia napędów zdecentralizowanych, zintegrowanych, kompaktowych, wieloosiowych lub z funkcją odzyskiwania energii. Szeroka gama urządzeń napędowych na rynku automatyki gwarantuje skuteczne znalezienie pożądanego rozwiązania pasującego do danej aplikacji. Wstępne założenia może zweryfikować jednak dostępny budżet, wtedy zaistnieje konieczność zmiany założeń lub dalszych poszukiwań.

source: Automatyka 9/2021