Napędy sprawne i wydajne

Agnieszka Staniszewska (Łukasiewicz – PIAP) print

Napędy to kluczowe komponenty, bez których nie byłaby możliwa realizacja zautomatyzowanych procesów technologicznych. Napędy umożliwiają wprawianie w ruch poszczególnych elementów wykonawczych w ściśle określony i kontrolowany sposób. Stanowią one jeden z filarów rynku automatyki. Nieustanny rozwój technologiczny w tej kategorii urządzeń daje możliwość realizowania procesów o coraz bardziej innowacyjnym charakterze.

Podczas doboru napędu do aplikacji warto zwrócić uwagę na parametry, których często na próżno szukać w prospektach reklamowych. Jednym z nich jest deklarowana sprawność urządzenia, czyli stosunek energii przetworzonej do energii dostarczonej na wejście danego komponentu. Innym, nie mniej ważnym parametrem jest współczynnik mocy, czyli stosunek mocy użytecznej do mocy pozornej. Obie wspomniane wartości istotnie wpływają na wydajność komponentu automatyki i wiążą się bezpośrednio z wielkością kosztów eksploatacyjnych oraz stopniem emisji niepożądanej energii cieplnej. Im wyższa sprawność i współczynnik mocy, tym dany napęd jest bardziej energooszczędny. Często wybranie komponentu o lepszych parametrach, mimo wyższej ceny zakupu, rzutuje na sumaryczną oszczędność odbiorcy.

Rodzaje napędów użytych w aplikacji w znaczący sposób wpływają na wydajność procesu, którego są uczestnikami. Każdy rodzaj napędu zapewnia realizację ruchu elementów wykonawczych w ściśle określony sposób, nakłada również pewne ograniczenia. W zależności od potrzeb, poczynionych założeń projektowych oraz posiadanego budżetu należy dobrać taki rodzaj napędu, aby móc w pełni zrealizować założone cele. Każdy napęd ma pewne ograniczenia konstrukcyjne, o których już na etapie doboru danego modelu należy pamiętać. Wpływa to na maksymalne parametry, które można osiągnąć, realizując konkretny proces. Chodzi przykładowo o takie wielkości jak prędkość i przyspieszenie, które mają kluczowy wpływ na czas trwania cyklu produkcyjnego. W wybranych przypadkach wspomniane wielkości będą wpływały na jakość produktów końcowych procesu.

Przemienniki częstotliwości to podstawa

Jedną z głównych kategorii produktowych na rynku automatyki są przemienniki częstotliwości, czyli układy elektroniczne umożliwiające sterowanie silnikiem, a w konsekwencji elementem wykonawczym. Typowe zastosowania przemienników częstotliwości to: przenośniki, pompy, wentylatory czy sprężarki. Praktycznie każdy producent i dystrybutor działający w branży napędowej posiada w swoim portfolio co najmniej jedną serię przemienników częstotliwości. Zadaniem przemiennika jest przetworzenie częstotliwości napięcia zasilającego w taki sposób, aby na wyjściu układu uzyskać możliwość regulacji częstotliwości napięcia, a tym samym móc wpływać na prędkość silnika. Mnogość zastosowań urządzeń tego typu pozytywnie wpłynęła na obecny stan ich rozwoju technologicznego, a szeroki wachlarz producentów pozytywnie decyduje o korzystnej cenie, a tym samym powszechnym dostępie do przemienników. Podczas doboru przemiennika częstotliwości trzeba przede wszystkim zapewnić jego kompatybilność z silnikiem. Należy wziąć pod uwagę takie parametry jak: napięcie zasilające, maksymalne moc, prąd i obroty silnika oraz dopuszczalne sposoby podłączenia. Kolejną cechą wpływająca na decyzję dotyczącą wyboru odpowiedniego modelu przemiennika częstotliwości jest jego charakterystyka fizyczna – gabaryty, stopień ochrony, odporność na warunki środowiskowe oraz minimalne wymagania względem montażu. Ważnym aspektem podczas doboru jest określenie pożądanego sposobu sterowania. Dostępne są sterowania: skalarne, wektorowe, wektorowe bezczujnikowe, bezpośrednie momentem. Nie mniej ważne są obsługiwane interfejsy komunikacyjne oraz ewentualna obecność wejść i wyjść analogowych oraz dyskretnych, które pozwolą obsłużyć podstawowe funkcjonalności przemiennika takie jak: włączenie, zewnętrzny reset, sygnalizowanie błędu czy zdalne zadawanie częstotliwości.

Podczas doboru konkretnego modelu przemiennika warto zwrócić uwagę na deklarowaną sprawność i współczynnik mocy. Te parametry wpływają na ilość oddawanego ciepła oraz na zużycie energii. Wydajne oraz sprawne przetwornice częstotliwości są dużo bardziej korzystne pod względem ekonomicznym, nawet jeżeli ich koszt zakupu jest nieco wyższy niż tych o mniejszej sprawności.

Jedną z przykładowych serii przemienników częstotliwości, którą w swojej ofercie posiada firma Danfoss jest dedykowana do aplikacji chłodniczych seria VLT Refrigeration Drive FC 103. Maksymalny zakres mocy omawianych urządzeń mieści się pomiędzy 1,1 kW a 800 kW. Komponenty mają specjalne powłoki na elementach elektronicznych, dzięki którym mogą pracować w wymagających warunkach środowiskowych. Zmniejszone zapotrzebowanie na energię zostało osiągnięte dzięki takim funkcjom jak sterownik kaskadowy oraz kompensacja przepływu.

Innym przykładem rodziny przemienników częstotliwości jest propozycja firmy Parker Hannifin – przemienniki AC30 o mocy wyjściowej sięgającej 450 kW. Ciekawą funkcjonalnością jest możliwość pracy omawianego napędu z rezolwerem w pętli sprzężenia zwrotnego. Zintegrowane funkcje kontrolowania energii pozwalają na jej oszczędność, a więc w konsekwencji na obniżeniu kosztów eksploatacyjnych. Wartym podkreślenia jest kompatybilność urządzeń omawianej serii z takimi interfejsami komunikacyjnymi jak: Profinet, Profibus i EtherCAT.

Również Siemens ma w swojej ofercie wiele modeli przemienników częstotliwości. Jedną z rodzin tego typu urządzeń są przemienniki SED2. Dostępny maksymalny zakres mocy mieści się między 0,37 kW a 90 kW. Warto zwrócić uwagę na niezwykle wysoką sprawność urządzeń z tej serii, która wynosi 96–97%.

Również firma Nord posiada w swojej ofercie wiele przemienników. Przykładowym przedstawicielem tej grupy jest przemiennik NORDAC PRO SK 500P. Jego wyróżnikami są: wbudowane funkcje bezpieczeństwa STO i SS1, dostępne interfejsy enkodera, duża gęstość mocy, czyli stosunkowo duża moc dla danego rozmiaru, bogaty wybór interfejsów komunikacyjnych, wbudowany regulator PID, filtr przeciwzakłóceniowy oraz zintegrowany moduł hamujący.

HF Inverter oferuje swoim odbiorcom przemienniki częstotliwości EURA E-200, których zakres mocy mieści się w przedziale 0,25 kW a 400 kW i mogą być sterowane na różne sposoby: skalarnie, wektorowo oraz metodą bezczujnikowego sterowania wektorowego. Warto wspomnieć o wbudowanych funkcjach ochronnych, tj. kontrola przekroczenia prądu, napięcia, zaniku jednej fazy, przeciążenia silnika, wykrywanie problemu z komunikacją z silnikiem, detekcja zerwania połączenia sieciowego czy też sygnalizacja zakłóceń zewnętrznych.

Inną przykładową rodziną przemienników częstotliwości jest seria SD700, którą w swojej ofercie posiada firma BTT Automatyka. Wyróżnikami tej serii są: maksymalna moc z zakresu od 1,2 kW do 2000 kW, bogactwo metod sterowania – od skalarnego, przez bezpośrednie momentem, wektorowe, po bezczujnikowe sterowanie wektorowe oraz wbudowane funkcje regulatora PID, filtra przeciwzakłóceniowego oraz modułu hamującego.

Serwonapędy = wysoka precyzja

Jedną z najbardziej dynamicznie rozwijających się kategorii produktowych na rynku automatyki są serwonapędy. Systematycznie wzrasta ich popularność, która wynika z rosnącego zapotrzebowania na wysoką jakość i precyzję różnego rodzaju maszyn i urządzeń. Argumentem przemawiającym za użyciem w danej aplikacji serwonapędów może być jej specyfika. Omawiane komponenty są dobrym rozwiązaniem wszędzie tam, gdzie pożądane są wysoka precyzja, dokładność, powtarzalność, dynamika oraz zmiany prędkości ruchu. Ponadto bezproblemowo za ich pomocą można osiągać i utrzymywać pożądane położenie liniowe lub kątowe. Pomocna okazuje się idea pętli sprzężenia zwrotnego, która zapewnia bieżącą kontrolę aktualnej pozycji i porównywanie jej do pozycji zadanej. Najczęstszym zastosowaniem serwonapędów są urządzenia obróbcze, w których istnieje konieczność wykonywania złożonych ruchów i synchronizacji wielu osi. Istotnymi odbiorcami serwonapędów są przedsiębiorstwa działające w branży robotyki. Podczas doboru serwonapędu kluczową rolę odgrywa oczywiście cena, ale odbiorcy zwracają również uwagę na dostępne w urządzeniu algorytmy sterujące – sterowanie pozycyjne, prędkościowe i momentowe, parametry techniczne – moc, prędkość i moment, dostępne interfejsy komunikacyjne, oferowane wbudowane funkcje bezpieczeństwa, stopień skomplikowania podłączenia elektrycznego oraz parametry fizyczne – rozmiar, stopień ochrony IP i dozwolony zakres temperaturowy pracy. Często serwosilniki są podłączane dla maksymalnego uproszczenia za pomocą tylko jednego, dedykowanego przewodu. Z ekonomicznego i pragmatycznego punktu widzenia warto również zwrócić uwagę na stopień skomplikowania konfigurowania danego serwonapędu. Najczęściej dokonuje się tego z użyciem odpowiedniej tablicy parametrów dostępnej w oprogramowaniu konfiguracyjnym dostarczanym przez producenta. Obsługa takiego oprogramowania jest realizowana z poziomu komputera podłączanego do serwonapędu na czas uruchamiania lub serwisowania. Ważnym jest, aby tego typu oprogramowanie było intuicyjne i proste w obsłudze przy jednoczesnym zachowaniu szerokich możliwości konfiguracyjnych. Wstępnej konfiguracji i diagnostyki można najczęściej dokonać, używając klawiatury i wyświetlacza na obudowie serwowzmacniacza. Istotnym z punktu widzenia odbiorcy jest aspekt energooszczędności. Silniki spełniające to kryterium generują mniej hałasu oraz emitują mniej ciepła. Wspomniane efekty uzyskuje się dzięki odpowiednim rozwiązaniom konstrukcyjnym. Przykładowo dla zwiększenia efektywności stosuje się materiały o wyższym niż zazwyczaj stopniu przewodności elektrycznej.

Jedną z przykładowych serii serwonapędów o nazwie SIGMA-5 posiada w swojej ofercie firma Yaskawa. Jej wyróżnikiem jest bardzo szeroki zakres mocy, który mieści się w przedziale od 3,3 W do 55 kW. W skład serii wchodzą silniki obrotowe oraz liniowe. Warto zwrócić uwagę na maksymalny czas regulacji, który wynosi 4 ms. Standardowo dokładność pozycjonowania serwonapędów z omawianej serii wynosi aż 10 nm, co jest możliwe między innymi dzięki zastosowaniu enkodera o rozdzielczości 20 bitów. Wyróżnikami opisywanych urządzeń są również stosunkowo wysoki moment obrotowy oraz wysokie przyspieszenie. Serwonapędy SIGMA-5 mają wbudowaną funkcję bezpieczeństwa STO oraz można je łatwo zintegrować z modułem bezpieczeństwa zapewniającym obsługę funkcji bezpieczeństwa SS1, SS2 i SLS.

Przykładową serią serwonapędów są urządzenia MELSERVO MR-J4 z oferty Mitsubishi Electric. Dostępne są modele 1-, 2- i 3-osiowe. Serwowzmacniacze są w stanie obsłużyć silniki obrotowe, liniowe oraz z napędem bezpośrednim. Omawiana seria urządzeń posiada wbudowane funkcje bezpieczeństwa STO i SS1, a w razie potrzeby opcjonalnie dostępne są również funkcje SS2, SOS, SLS, SBC oraz SSM. Istotna jest również możliwość pracy w sieciach komunikacyjnych tj. EtherCAT, Profinet czy EtherNet/IP. Zakres mocy omawianych serwonapędów mieści się w przedziale od 0,1 kW do 22 kW, a ich enkodery mają rozdzielczość wynoszącą 22 bity.

Przykładową serią systemów serwonapędowych jest propozycja firmy Schneider Electric o nazwie PacDrive 3. W skład rodziny wchodzą kontrolery ruchu LMC potrafiące synchronizować nawet 130 osi, serwonapędy Lexium oraz dedykowane silniki. Serwonapędy można podzielić na trzy serie: Lexium 52 z klasycznymi, jednoosiowymi modelami, Lexium 62 z wydzielonym źródłem zasilania i wspólną szyną napięcia stałego, do której podłączane są serwonapędy oraz Lexium 62 ILM. Tę ostatnią stanowią napędy zintegrowane z silnikami. Moc znamionowa serwonapędów z omawianej rodziny mieści się w zakresie 0,4–24 kW. Silniki wchodzące w skład rodziny PacDrive 3 można podzielić na trzy serie produktowe: dynamiczne SH3, klasyczne MH3 oraz specjalnego przeznaczenia SHS w nierdzewnej obudowie dedykowane dla przemysłów spożywczego i farmaceutycznego.

Przykładami rodzin serwonapędów, które umożliwiają obsługę trybów sterowania pozycyjnego, prędkościowego i momentowego są: Astraada SRV-63 (Astor), AX8000 (Beckhoff), AcoPos P3 (B&R), ASDA A2 (InduProrgress) czy Kinetix 6500 (Rockwell Automation). Moc znamionowa wymienionych rodzin może osiągnąć aż 24 kW (AcoPos P3), a rozdzielczość enkodera sięga nawet 32 bitów (Kinetix 6500).

Kontrola pozycji i przemieszczenia

Na dokładność i powtarzalność realizowanych ruchów wpływ ma kontrola pozycji i przemieszczenia. Informacja zwrotna na temat aktualnej pozycji pozwala na odpowiednią reakcję sygnału sterującego napędem. Najprostszą formą kontroli pozycji jest zwyczajny czujnik dowolnego typu, który może wykryć pojawienie się elementu wykonawczego w ściśle określonym położeniu. Wspomniana sytuacja może wyzwalać określoną reakcję napędu, np. zatrzymanie lub rozpoczęcie hamowania. Wadą takiego rozwiązania jest ograniczone możliwości zastosowania oraz trudności w przypadku dokonywania zmian w procesie. Inną formę kontroli stanowią powszechnie stosowane enkodery, które informują układ automatyki o aktualnym położeniu napędu i znajdują się bezpośrednio na wale silnika lub są z nim sprzęgnięte. Dzięki nim możliwe jest zbudowanie układu zamkniętego, w którym sygnał sterujący jest na bieżąco dostosowywany do aktualnej sytuacji na podstawie nie tylko pozycji zadanej, ale również rzeczywistej. Rozdzielczość i typ enkodera ma bezpośredni wpływ na dokładność i powtarzalność ruchów. Te z kolei mają wpływ na jakość produktów końcowych, a więc również na liczbę potencjalnych odrzutów, a w konsekwencji na wydajność produkcji. Można rozróżnić trzy typy enkoderów: inkrementalny, który po zaniku zasilania nie jest w stanie określić swojego położenia, absolutny jednoobrotowy oraz absolutny wieloobrotowy. Oczywiście najwięcej możliwości generuje ostatni z wymienionych.

Przykładowo Kübler oferuje swoim klientom wieloobrotowy enkoder absolutny M3668R o stopniu ochrony IP67 lub IP69K, który jest wyposażony w przekładnię i akumulator. Bezpieczna i solidna konstrukcja, na życzenie w wersji ze stali nierdzewnej, pozwala na bezawaryjną pracę w trudnych warunkach środowiskowych.

Łagodny rozruch

Jedną z grup urządzeń automatyki, która w znaczący sposób może wpłynąć na wydajność procesów produkcyjnych są softstartery. Są to komponenty ułatwiające łagodny rozruch urządzeń o dużej mocy – w tym silników. Dzięki temu, że softstartery odpowiednio stopniują podawane do sterowanego urządzenia napięcie, możliwe jest uniknięcie lub zminimalizowanie zjawiska nagłego wzrostu prądu przy jednoczesnym spadku napięcia podczas rozruchu komponentu. Mogłoby to doprowadzić do uszkodzenia obwodu elektrycznego, co jest jednoznaczne z awarią na linii produkcyjnej i niepożądanym przestojem. Ponadto ciągłe pojawianie się nagłych skoków prądowych prowadzi do znaczącego spadku żywotności komponentów automatyki. Innym zadaniem, które realizują softstartery jest znacząca redukcja negatywnych skutków nagłych i cyklicznych szarpnięć ruchomych elementów systemów napędowych. Stopniowe rozpędzanie wpływa korzystnie na żywotność poszczególnych urządzeń oraz minimalizuje ryzyko przedwczesnego zużycia poszczególnych komponentów.

Przykładowo firma Schneider Electric posiada w swoim portfolio różnorodne softstartery serii Altistart. Można wśród nich znaleźć rodzinę Altistart 01 dedykowaną dla prostych maszyn i obsługującą urządzenia o mocy od 0,37 kW do 15 kW, Altistart 22 dla pomp i wentylatorów od 4 kW do 400 kW oraz Altistart 48 dedykowaną dla przemysłu ciężkiego stosowaną do urządzeń o mocy sięgającej 900 kW.

Firma ABB w swoim portfolio posiada kompaktowe softstartery z serii PSR. Urządzenia omawianej serii mają znamionowy prąd z zakresu 3 A do 105 A i są w stanie obsłużyć stosunkowo dużo rozruchów na godzinę.

Z kolei Rockwell Automation proponuje swoim odbiorcom niskonapięciowe, trójfazowe softstartery z rodziny SMC-3 o mocach mieszczących się w zakresie od 0,55 kW do 132 kW i prądzie 3 A do 480 A.

Diagnostyka i serwis

Ważnym aspektem wpływającym na wydajność produkcji jest odpowiednio szybkie wykrywanie nieprawidłowości lub odchylenia od normy w działaniu napędów. Najlepiej jeżeli udaje się wychwycić takie sytuacje jeszcze zanim nastąpi awaria, która wymusi zatrzymanie procesu na dłuższy czas. Dlatego niezwykle ważne jest stosowanie się do zaleceń konserwacyjnych producentów komponentów automatycznych oraz bieżący serwis poszczególnych podzespołów i urządzeń. Już na etapie projektowania danego systemu oraz doboru komponentów automatyki można zminimalizować ryzyko występowania awarii. Można tego dokonać, zwracając uwagę na parametry związane z trwałością komponentu jak gwarantowana liczba przełączeń. Warto zwrócić uwagę na to, jakie funkcje diagnostyczne i serwisowe ma dany napęd, intuicyjność i funkcjonalność programu sterującego oraz umożliwiającego sczytywanie odpowiednich danych. Nie bez znaczenia pozostają również takie aspekty, jak rodzaje i obecność gniazd diagnostycznych oraz sposób informowania o występowaniu nieprawidłowości i ich rodzaju na obudowie samego komponentu. Jednym z najpopularniejszych sposobów sygnalizowania usterek są w tym przypadku diody, których kolor lub ściśle określona liczba cyklicznych mrugnięć wskazują na konkretny problem. Innym popularnym sposobem jest umieszczenie na obudowie wyświetlacza, na którym pojawia się konkretny opis błędu lub ostrzeżenia albo kod błędu, którego znaczenie można odnaleźć w instrukcji obsługi danego komponentu. Ten ostatni sposób znacząco przyspiesza diagnostykę problemu.

Sterownik napędu

Grupą urządzeń, która nierozerwalnie kojarzona jest z automatyką, są sterowniki PLC. Wśród ich wielu zastosowań można wyróżnić możliwość sterowania napędami. Jest to dosyć powszechnie stosowany sposób obsługi napędów w przemyśle. Sterownik PLC doskonale sprawdzi się w aplikacjach, w których napęd służy do wykonywania powtarzalnego ruchu elementu wykonawczego. Jednak w wycinarkach laserowych, plazmowych, gazowych czy wodnych, gdzie w zależności od obrabianego elementu ruchy maszyny każdorazowo różnią się od siebie, do sterowania napędami używa się komputerów przemysłowych. Komputery przemysłowe są wyposażone w karty rozszerzeń, które po odpowiednim skonfigurowaniu mogą współpracować z poszczególnymi urządzeniami wykonawczymi takimi jak urządzenia napędowe. Sam komputer musi być wyposażony w odpowiednie oprogramowanie, które jest w stanie zarządzać urządzeniami wykonawczymi i wpływać na nie, analizując sygnały wejściowe. Wszystko to dzieje się w czasie rzeczywistym. Oczywiście całkowity koszt sterownika PLC będzie dużo niższy niż komputera z odpowiednimi kartami i oprogramowaniem. Jednakże warto zdecydować się na drugie ze wspomnianych rozwiązań – otwiera ona przed użytkownikami dużo więcej możliwości, które nie są osiągalne przy korzystaniu ze sterowników PLC.

Cechy szczególne

Aby wyróżnić się na rynku napędów producenci oferują w swoich portfoliach produkty o specyficznych cechach. Dzięki tym budują swoją przewagę na rynku automatyki.

Pierwszą grupą napędów o takich szczególnych właściwościach są napędy z funkcją odzyskiwania energii. Jest to niezwykle pożądana cecha, zważając na to, że większość energii zużywanej w przemyśle jest pożytkowana na obsługę napędów. W związku z tym stosowanie urządzeń omawianej grupy wpływa znacząco na obniżenie kosztów produkcji. Oprócz zysków finansowych warto zwrócić uwagę na ekologiczny wymiar sprawy – mniej zużywanej energii korzystnie wpływa na środowisko naturalne. Standardowo podczas hamowania energia kinetyczna jest przetwarzana na bezużyteczną energię cieplną, którą trzeba odpowiednio szybko odprowadzić, najczęściej dokonuje się tego za pośrednictwem rezystorów hamujących. W przypadku napędów z funkcją odzyskiwania energii jest ona z powrotem oddawana do sieci lub pożytkowana na zasilanie innych komponentów znajdujących się na danej linii produkcyjnej.

Przykładowym napędem z wbudowanym systemem hamowania z odzyskiem energii jest przemiennik częstotliwości FR-A 741, który oferuje firma Mitsubishi Electric. Wspomniany system pozwala na redukcję poboru energii. Tym samym sprawność energetyczna przemiennika jest dużo wyższa niż zwykle. Dostępne maksymalne moce opisywanej rodziny przemienników mieszczą się w zakresie od 5,5 kW do 55 kW.

Drugą grupą są urządzenia napędowe z zabezpieczeniem przed przegrzaniem. Przykładowymi sposobami na zapewnienie ochrony przed za wysoką temperaturą są: monitorowanie pobieranego przez silnik prądu, czujniki zaniku fazy, zabezpieczenia przeciążeniowe, zwarciowe, bezpośrednia kontrola temperatury na uzwojeniach lub obudowie silnika.

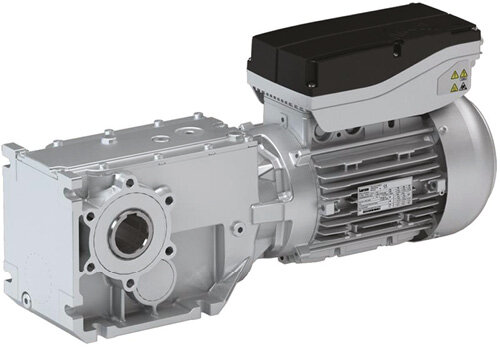

Kolejną grupę napędów z szczególnymi cechami stanowią napędy zintegrowane. Dzięki stosowaniu tego typu rozwiązań znaczącej redukcji ulegają koszty montażu, podłączenia i serwisowania urządzenia. Wynika to z ograniczenia ilości użytych kabli oraz czasu podłączania. Ciekawym przykładem jest zaprezentowana przez firmę Lenze propozycja silnika zintegrowanego z bezprzewodowo programowanym układem sterującym Lenze Smart Motor. Układ zapewnia elektroniczną regulację i kontrolę pracy, a tym samym dużą elastyczność aplikacyjną. Ciekawostką jest możliwość bezprzewodowej obsługi za pomocą dedykowanej aplikacji na smartfony.

Inną grupę stanowią napędy wieloosiowe. Pozwalają one na napędzanie i sterowanie kilku osi za pomocą jednego napędu. Stosowanie takiego rozwiązania ułatwia synchronizację osi oraz upraszcza budowę całego układu automatyki przez redukcję okablowania. Jednym z przykładowych napędów wieloosiowych, a na dodatek zintegrowanych jest wspomniana już wcześniej seria napędów znajdującą się w portfolio firmy Schneider Electric – Lexium 62 ILM.

Inną wyróżniającą się grupą urządzeń napędowych są napędy zdecentralizowane. Sprawdzają się one doskonale w rozbudowanych systemach automatyki, które zajmują sporych rozmiarów powierzchnie. Bezcelowe staje się wtedy umieszczanie wszystkich urządzeń napędowych w jednej wielkiej szafie. Z napędami zdecentralizowanymi najczęściej wiąże się koncepcja sieci przemysłowych, które umożliwiają szybką i sprawną komunikację między rozmieszczonymi w różnych punktach urządzeniami.

Jednym z przykładów napędu zdecentralizowanego jest produkt z oferty firmy Nord – przetwornica częstotliwości SK 250E NORDAC LINK. Oferowana moc urządzeń mieści się w zakresie od 0,75 kW do 7,5 kW. Cechy charakteryzujące opisywaną rodzinę przemienników to: stopień ochrony IP55 lub IP65, regulacja w pętli zamkniętej, wbudowany filtr, funkcje oszczędzania energii, zintegrowane funkcje bezpieczeństwa STO i SS1, możliwość pracy w następujących sieciach przemysłowych: CANopen, DeviceNet, Profibus, EtherCAT, EtherNet/IP, Profinet i Powerlink.

Inny przykład napędów zdecentralizowanych to przetwornice częstotliwości EURA EP-66 z portfolio firmy HF Inverter. Maksymalna moc mieści się w zakresie od 0,25 kW do 90 kW, obsługiwane sposoby sterowań to: sterowanie skalarne, wektorowe, bezczujnikowe wektorowe, wektorowe silnikami synchronicznymi. Opisywane przemienniki mają stopień

ochrony IP66.

Częstym problemem, z którym muszą zmagać się projektanci systemów automatyki jest ograniczona przestrzeń. Niejednokrotnie zdarza się, że trzeba zrezygnować z dobranego wstępnie urządzenia ze względu na jego rozmiary. Należy również pamiętać, że często konieczne jest zachowanie odpowiedniej odległości danego urządzenia od innych elementów wchodzących w skład danego systemu automatyki. Odpowiedzią na tego typu bolączki jest zjawisko miniaturyzacji, której dokonują coraz częściej producenci urządzeń napędowych. Ta sama funkcjonalność i możliwości w mniejszej obudowie zwiększa szansę na to, że projektant zdecyduje się na taki model urządzenia.

|

Za wybór napędu odpowiada coraz częściej kompleksowość usługi W XXI w. silniki elektryczne przeżywają swoją „drugą młodość”, wkraczając w coraz to nowsze obszary naszego życia. Jeszcze kilka lat temu nikt nawet się nie spodziewał, że światem zawładną np. hulajnogi elektryczne, a dzisiaj są one spotykane praktycznie na każdym kroku, nawet w mniejszych miejscowościach. W dalszym ciągu klienci kupujący urządzenia z silnikiem elektrycznym stawiają na stosunek ceny do parametrów technicznych, jednak ten trend zaczyna słabnąć. Coraz częściej, w przypadku nowych projektów, inżynierowie projektanci zaczynają stawiać na sprawdzone rozwiązania, chociażby takich producentów jak Bühler Motor. Ma to szczególnie istotne znaczenie dla znacznego wydłużenia cyklu życia urządzeń, np. z pięciu do dziesięciu lat (i więcej). Przyczynia się do tego nie tylko stabilność urządzeń, ale również wsparcie techniczne ze strony dystrybutora czy też producenta. Wysokie kompetencje oraz troska o klienta, w połączeniu z wymienionymi wcześniej cechami, decydują w dużej mierze o zadowoleniu ze współpracy, a co za tym idzie przekładają się na kolejne wspólne projekty. W firmie WObit przywiązujemy do wszystkich działań wagę, bardzo często decydując się na dedykowanie stałego opiekuna każdemu klientowi, co znacznie ułatwia późniejszą współpracę. |

Sieci komunikacyjne

Wielokrotnie podczas omawiania w niniejszym artykule różnego rodzaju urządzeń napędowych wspomniano o sieciach komunikacyjnych. Aktualnie zyskują one na popularności, a producenci i dystrybutorzy oferują coraz szerszy wachlarz obsługiwanych przez ich urządzenia napędowe przemysłowych sieci komunikacyjnych. Od sieci przemysłowych oczekuje się przede wszystkim niezawodności oraz szybkiego przesyłu danych, wypierają one tradycyjne połączenia kablowe z wieloma żyłami, które służą do transmisji danych. Zazwyczaj kompatybilność z daną siecią przemysłową jest możliwa za pośrednictwem dodatkowego modułu, który trzeba zamówić wraz z danym urządzeniem napędowym, choć zdarza się, że urządzenia mają zintegrowaną możliwość działania w danej sieci komunikacyjnej.

Znane i powszechnie używane sieci przemysłowe to: Profibus, EtherNet/IP, Profinet, EtherCAT, Modbuis, CC-Link, CANopen, DeviceNet i Ethernet POWERLINK. Oczywiście jeżeli w danym zakładzie produkcyjnym funkcjonuje już jakaś sieć przemysłowa, to jednym z podstawowych kryteriów wyboru urządzenia napędowego będzie to, czy istnieje możliwość wpięcia tego urządzenia do danej sieci.

Producentem, którego wszystkie urządzenia napędowe mogą działać w sieci EtherCAT jest Beckhoff Automation. Nie powinno to dziwić, albowiem firma ta opracowała ten protokół komunikacyjny. Podobnie ma się rzecz z siecią Ethernet POWERLINK, która została opracowana przez firmę B&R.

Podsumowanie

Kluczowym zadaniem stawianym przed urządzeniami napędowymi jest wprawianie elementów wykonawczych w ruch. W niniejszym artykule dokonano przeglądu wielu rozwiązań i sposobów, jak tego dokonać. Od specyfiki danego systemu automatyki oraz rodzaju aplikacji zależy to, jakie rozwiązanie sprawdzi się najlepiej w danym przypadku. Można zauważyć zjawisko zacierania się granic między funkcjonalnościami różnych grup urządzeń napędowych, dynamiczny rozwój przemysłowych sieci komunikacyjnych, nacisk na oszczędzanie energii, a co się z tym wiąże na zwiększanie opłacalności produkcji oraz zwracanie uwagi na aspekty środowiskowe. Warto również podkreślić fakt, że producenci stosują coraz częściej koncepcję modułowości, tym samym poszerzając spektrum możliwości oferowanych urządzeń. Kładą oni również nacisk na oferowanie rozwiązań zapobiegających awariom oraz niepożądanym postojom. Ciągła ewolucja i rozwój urządzeń napędowych implikuje bogatą ofertę produktową, z której każdy projektant systemów automatyki może wybrać odpowiednie dla siebie rozwiązanie.

source: Automatyka 10/2019