Energia pod kontrolą

Andrzej Barciński print

Osobom, które nigdy nie miały w praktyce do czynienia z produkcją przemysłową, często wydaje się, że koszty działalności zakładu fabrycznego koncentrują się na zakupie surowców i wynagrodzeniach pracowników. Tymczasem w rzeczywistości bardzo duży wpływ na opłacalność działalności firmy ma zużycie energii. Bywa, że koszty prądu elektrycznego lub innych nośników energii przewyższają wartość samych surowców, a wraz z rosnącą automatyzacją linii produkcyjnych i ograniczaniem zatrudnienia, będą coraz bliższe kosztom wynagrodzeń. Jak więc zminimalizować zużycie energii w fabryce? Na to pytanie postaramy się odpowiedzieć w niniejszym artykule.

Wypada zacząć od zastanowienia się, na co przeznaczana jest energia zużywana w zakładach przemysłowych i w jakich formach jest dostarczana, a także które z urządzeń i procesów pobierają jej najwięcej. Wydaje się, że listę tych obszarów można sprowadzić do następujących pozycji:

- zasilanie urządzeń mechanicznych,

- zasilanie urządzeń elektrycznych i elektronicznych,

- utrzymanie ogrzewania i klimatyzacji oraz innych parametrów środowiskowych,

- dostarczanie energii na potrzeby procesów grzewczych,

- zasilanie oświetlenia,

- utylizacja odpadów,

- utrzymanie biur i zaplecza socjalnego.

Samym nośnikiem energii nie musi być jednak prąd elektryczny. Może to być też paliwo płynne (np. gaz) lub stałe, ciepło sieciowe, biomasa, energia słoneczna, a w niektórych przypadkach nawet ciśnienie. Wszystkie charakteryzują się różnymi kosztami w przeliczeniu na parametry energetyczne, trudność ich użycia i gromadzenia jest różna, a ponadto mogą być bardziej lub mniej skutecznie przetwarzane na energię potrzebną w danym procesie.

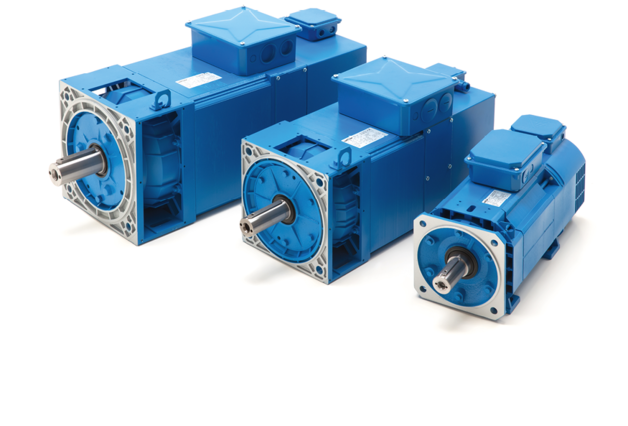

Energooszczędne maszyny

Produkcja przemysłowa kojarzy się najczęściej z ruchem maszyn, prasami, robotami i taśmociągami. Wszędzie tam, gdzie czynności wykonywane ręcznie zostały zastąpione maszynami, następuje zużycie energii. W praktyce i tak jest to niemal zawsze bardziej opłacalne niż zatrudnienie personelu, ale rosnące koszty energii oraz moda na ekologię zachęcają właścicieli fabryk do poszukiwania oszczędności właśnie przez redukcję zużycia energii.

W zdecydowanej większości przypadków w nowoczesnym przemyśle maszyny napędzane są prądem, który jest najwygodniejszy w użyciu oraz pozwala uzyskać bardzo wysoką sprawność wykorzystania energii, ale niestety jest też najdroższym jej nośnikiem. Prąd potrzebny jest do wprawiania maszyn w ruch, a więc do zasilania napędów. Oczywiście stosowane są jeszcze maszyny zasilane np. pneumatycznie, ale w praktyce, w nowych instalacjach, pompy zasilające instalację pneumatyczną w powietrze są urządzeniami elektrycznymi.

Tymczasem w dziedzinie napędów elektrycznych nastąpił w ostatnich latach niemały postęp, jeśli chodzi o energooszczędność. Jest on nie tylko wynikiem starań producentów, mających na celu wytworzenie i dostarczenie klientom jak najlepszych produktów. Został on podyktowany również uregulowaniami prawnymi, wprowadzonymi przez Unię Europejską, a później także USA. Zdefiniowano szereg klas sprawności silników. Najpierw były to klasyfikacje CEMEP, obejmujące napędy trójfazowe, dwu- i czterobiegunowe, o mocy od 1,1 kW do 90 kW:

- EFF 1 – silniki o wysokiej sprawności,

- EFF 2 – wersje standardowe o średnim poziomie sprawności,

- EFF 3 – silniki o niskiej sprawności.

Później klasyfikacja została nieco zmodyfikowana i rozszerzona (dla mocy od 0,75 kW do 375 kW oraz dodatkowo dla silników sześciobiegunowych) tak, by ją ujednolicić, a jej parametry opisano w normie IEC 60034-30-1:2014. Nowy podział obejmuje klasy:

- IE1 – Standard – silniki standardowe.

- IE2 – High Efficiency – podwyższona sprawność,

- IE3 – Premium – najwyższy poziom sprawności,

- IE4 – Super Premium – zarezerwowany na przyszłość – jeszcze wyższy poziom sprawności.

Klasa IE3 jest niemal identyczna z amerykańską normą NEMA Premium.

Następnie narzucono wymagania w ramach Unii Europejskiej:

- od 16 czerwca 2011 r., wszystkie silniki (mieszczące się w klasyfikacji) instalowane w zakładach przemysłowych muszą spełniać wymagania klasy IE2;

- od 1 stycznia 2015 r. silniki o mocy od 7,5 kW do 375 kW muszą spełniać wymagania klasy IE3, a w przypadku gdy w układzie napędowym stosowana jest regulacja prędkości obrotowej – wymagania klasy IE2;

- od 1 stycznia 2017 r., powyższe wymaganie zostanie rozszerzone do silników od mocy 0,75 kW do 375 kW.

Obecnie na rynku dostępne są już nawet silniki klasy IE4, a więc znalezienie energooszczędnej jednostki napędowej dla zakładu nie powinno nastręczać zbyt dużych problemów. Ważne, by moc silnika jak najlepiej odpowiadała danej aplikacji. Duże napędy, pracujące ze względnie niskimi mocami, nie są efektywne, gdyż ich najwyższa sprawność uzyskiwana jest przy mocach niewiele mniejszych od znamionowej.

Napędy odgrywają istotną rolę w fabrykach, zużywają dużo energii i same niemało kosztują. Podczas ich zakupu należy pamiętać, że w ogólnym rozrachunku istotny będzie tzw. całkowity koszt posiadania, który uwzględnia właśnie zużycie energii w trakcie pracy napędu.

Inteligentna praca

Sam napęd to nie wszystko – nawet model o najwyższej sprawności będzie mniej energooszczędny od silnika niższej klasy, jeśli ten drugi będzie lepiej sterowany niż pierwszy. Dlatego warto stosować szereg czujników, które pozwalają dostosowywać pracę silników do aktualnych potrzeb. Jeśli proces technologiczny na to pozwala, warto spowalniać pracę taśmociągów, gdy akurat nic się na nich nie znajduje. Przy dłuższych przerwach w dostawie towaru można je nawet zatrzymywać, choć trzeba mieć na uwadze, że rozruch powoduje zwiększony pobór energii, a dodatkowo częste zatrzymywanie maszyn zwiększa ich zużywanie się. Niemniej wszelkiego rodzaju czujniki pozwalają na uzyskanie znacznych oszczędności energii. Zliczanie, mierzenie czy nawet ważenie towarów podlegających wszelkim procesom umożliwia dostosowywanie sposobu działania maszyn tak, by nie zużywały nadmiernej ilości zasobów. Dotyczy to nie tylko napędów, ale także innych elementów korzystających z energii w fabryce, o których będzie mowa w dalszej części artykułu.

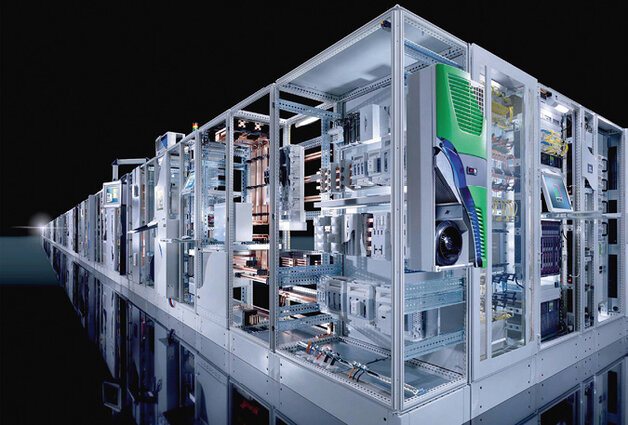

Same czujniki nie pobierają zazwyczaj na tyle dużych ilości energii, by się nią przejmować. Warto też zainwestować w zintegrowany system elektroniczny, nadzorujący pracę maszyn i czujników, gdyż w przeciwnym razie konieczne byłoby indywidualne prowadzenie sygnałów między komponentami maszyn, co przy większych instalacjach byłoby bardzo niewygodne, a nawet niemal niemożliwe.

Energooszczędna elektronika

Zintegrowany system do zarządzania produkcją, który pozwala skorzystać z informacji odczytywanych z czujników, wymaga różnego rodzaju komputerów, na których będzie zainstalowany. Niezależnie od tego, czy będą to komputery panelowe, czy sterowniki PLC z podłączonymi, zewnętrznymi panelami operatorskimi oraz czy konieczne będą oddzielne serwery, wszystkie te urządzenia mogą być wykonane w wersji energooszczędnej lub nie. Aktualnie zdecydowana większość producentów oferuje niemal wyłącznie bardzo energooszczędne przemysłowe systemy komputerowe, ale nie oznacza to, że nie ma między nimi różnic w poborze prądu. Zazwyczaj starsze komputery przemysłowe, szczególnie te „z górnej półki” bazują na najbardziej wydajnych podzespołach, które pobierają znacznie więcej energii niż tańsze modele. Gdy pojawia się kolejna generacja układów, producenci odświeżają ofertę, wprowadzając do serii energooszczędnej urządzenia o wydajności zbliżonej do osiągów najlepszych komputerów poprzedniej generacji. Nowe urządzenia cechują się mniejszym poborem prądu, gdyż ich podzespoły są produkowane w bardziej precyzyjnych procesach technologicznych. Można więc podmienić starszy komputer na nowszy, który pobiera mniej prądu, a cechuje się niemniejszą wydajnością. Naturalnie większość automatyków będzie unikać takiego rozwiązania i o ile dotychczasowy sprzęt elektroniczny działa poprawnie, nie będzie on podlegał wymianie dla zaoszczędzenia kilkunastu watów na każdym działającym urządzeniu. Dokonując kalkulacji trzeba jednak wziąć pod uwagę koszty chłodzenia serwerowni i utrzymania odpowiednich warunków pracy sprzętu.

Chłodzenie

To, jak wysokie mogą być koszty chłodzenia urządzeń elektronicznych wie każdy, kto musiał wdrożyć klimatyzację dla serwerowni złożonej z kilku szaf. Komputery nagrzewają się, zależnie od pobieranej mocy, a im gęściej są upakowane w cennej przestrzeni szafy sterowniczej, tym trudniej od nich odbierać ciepło. Dlatego tak ważne jest korzystanie z energooszczędnej elektroniki. Nie tylko pozwala ona zmniejszyć koszty zasilania, ale też obniża nakłady potrzebne na chłodzenie oraz redukuje szanse awarii. Trudność szybkiego odbioru ciepła może prowadzić do przegrzewania się niektórych komponentów, co najczęściej jedynie nieznacznie skraca ich żywotność, ale może też powodować awarie. Awaryjne są też wszystkie urządzenia mechaniczne stosowane do chłodzenia, takie jak wentylatory i dmuchawy. Ich uszkodzenie, np. w wyniku nagromadzenia się zbyt dużych ilości kurzu, spowoduje szybkie podniesienie temperatury i – najczęściej – automatyczne wyłączenie zagrożonych urządzeń, czyli przestój w zakładzie. A im większa ilość energii emitowana w postaci ciepła, tym większe strumienie powietrza potrzebne do odbierania energii cieplnej, a więc i wyższe moce zastosowanych komponentów do wymuszania obiegu powietrza oraz większa ilość kurzu, który się do nich dostaje. By uniknąć problemów, stosuje się filtry kurzu, które niestety przy okazji wymuszają zastosowanie mocniejszych wentylatorów w celu pokonania oporu stawianego przez warstwy powstrzymujące zabrudzenia.

Bywają też sytuacje, że bardziej opłacalne niż powiększenie szafy okazuje się użycie ogniw Peltiera do szybkiego odbioru ciepła z najbardziej nagrzewających się komponentów. Są to jednak elementy zużywające bardzo dużo prądu (mają niską sprawność) i każdy wat mocy odebranej w postaci energii cieplnej skutkuje pobraniem dodatkowych watów mocy z zasilacza i wyemitowaniem ich jako ciepła w innym miejscu.

Ile więc trzeba dostarczyć energii elektrycznej, by odprowadzić ciepło powstające w szafie sterowniczej? Aktualnie produkowane klimatyzatory mają sprawność na poziomie przekraczającym 300 proc., co oznacza, że mogą odebrać ponad trzy razy więcej energii (i wypromieniować ją poza obszar chłodzony) niż pobierają z sieci elektrycznej. Współczynnik ten podawany jest w postaci parametru EER (znormalizowany), CEP albo ESSER, gdzie uwzględniany jest cały rok użytkowania i zmieniające się temperatury otoczenia. Obliczając więc zużycie energii w szafie sterowniczej należy wziąć pod uwagę sumę mocy wszystkich zainstalowanych w niej urządzeń, pomnożyć ją przez około 4/3 (zależnie od wybranego klimatyzatora) i obliczyć dla pożądanego okresu pracy – miesiąca lub roku.

Bywa, że warunki panujące w otoczeniu szafy sterowniczej są na tyle nietypowe, iż konieczne jest jej dogrzewanie. To znacznie rzadsza sytuacja, ale podczas kalkulacji zużycia energii trzeba wziąć pod uwagę także ten element.

Procesy grzewcze

Pisząc o zużyciu energii i ogrzewaniu nie można nie wspomnieć o procesach grzewczych, niezbędnych podczas produkcji. Niemal każdy zakład przemysłowy realizuje procesy technologiczne, w których coś jest podgrzewane. Czasem konieczne jest podgrzanie surowców, czasem ich suszenie, innym razem dostosowanie temperatury elementów maszyn do temperatury produktów, a niekiedy termicznie zgrzewa się ze sobą fragmenty produktów lub po prostu pakuje się je za pomocą zgrzewarki termicznej. Ilość energii wykorzystana podczas tego typu zabiegów, choć jest kluczowa dla działalności zakładu przemysłowego, często umyka osobom analizującym koszty wytworzenia poszczególnych produktów czy ich wpływ na środowisko. Świetnym przykładem jest wymóg stosowania lutowania bezołowiowego, które – choć mniej szkodliwe dla organizmów żywych – wymaga obróbki w wyższej temperaturze i tym samym powoduje wzrost emisji gazów cieplarnianych.

Precyzyjna regulacja procesów grzewczych (a także chłodniczych) pozwala zminimalizować zużycie energii potrzebnej do wytworzenia gotowych produktów. Aby móc zaoszczędzić na kosztach energii, bez pogorszenia jakości wyrobów, konieczne jest precyzyjne monitorowanie temperatury oraz sterowanie urządzeniami grzejącymi, w zależności od parametrów obrabianych surowców. W tym celu bardzo użyteczne będą liczne czujniki oraz system zarządzania produkcją – takie, jak opisano wcześniej. To właśnie one umożliwiają osiągnięcie największych oszczędności zużycia energii, gdyż dopracowanie procesów technologicznych daje najczęściej lepsze rezultaty niż stosowanie nowszych, bardziej energooszczędnych napędów.

Ciekawym rozwiązaniem jest wybór medium będącego źródłem energii. Tam, gdzie to możliwe często stosuje się w fabrykach do podgrzewania surowców np. gaz zamiast prądu elektrycznego. Jest on znacznie tańszy i wciąż dosyć wygodny w użyciu. Nie da się jednak uzyskać takiej precyzji sterowania temperaturą z użyciem palników gazowych, dlatego istnieje wiele dziedzin, gdzie bardziej opłacalne (np. ze względu na otrzymywany uzysk produkcyjny) okazują się piece oporowe. Jeszcze tańsze będzie zastosowanie węgla lub koksu, ale jego dostarczanie jest najbardziej problematyczne i w praktyce używa się go tylko tam, gdzie prowadzi się ciągłe, długotrwałe procesy grzewcze w wysokich temperaturach, a nie zachodzi potrzeba szybkiego włączania i wyłączania pieca.

Odzysk ciepła

Dobry wybór nośnika energii na potrzeby procesów grzewczych nie jest jedynym sposobem na uzyskanie oszczędności w tym zakresie. Warto zwrócić uwagę, że po podgrzaniu zazwyczaj następuje studzenie. Wówczas ciepłe spaliny najczęściej ulatują do atmosfery, a zawarta w nich energia jest marnowana. W nowoczesnych zakładach przemysłowych coraz częściej stosuje się więc odzysk ciepła – w najprostszej formie przez różnego rodzaju wymienniki. Im wyższa różnica temperatury między ośrodkami, tym więcej energii cieplnej można odzyskać. Może ona następnie służyć do ogrzania wyrobów na innych etapach produkcji lub nawet do wstępnego podgrzania surowców na chwilę przed właściwym ogrzewaniem, z którego później odzyskiwane jest ciepło.

Modyfikacja działania zakładu przemysłowego, tak by mógł on sprawnie odzyskiwać ciepło z procesów, nie jest łatwym zadaniem, ale biorąc pod uwagę nowoczesne narzędzia kontrolno-pomiarowe oraz systemy elektroniczne wspierające produkcję, wprowadzenie tego typu optymalizacji jest często możliwe. Można zaryzykować stwierdzenie, że aktualnie jest to obszar, w którym można uzyskać najbardziej spektakularne, zaskakujące rezultaty, których pierwotni twórcy instalacji zupełnie nie przewidzieli.

Ogrzewanie pomieszczeń

Jeśli odzyskane z produkcji ciepło ma postać medium o zbyt niskiej temperaturze, by zastosować je do innych procesów technologicznych, można pomyśleć o spożytkowaniu go do ogrzania pomieszczeń roboczych. W polskich warunkach koszt ogrzewania fabryk oraz znajdujących się przy nich biur jest niemały, a wystarczy już woda podgrzana do temperatury około 50 °C, by skutecznie ogrzać pomieszczenia.

Energooszczędność w tym zakresie sprowadza się nie tylko do ponownego odzysku ciepła, ale polega również na zastosowaniu odpowiednich materiałów budowlanych na etapie budowy hal i biur. Obecne przepisy nakładają na projektantów obowiązek konstruowania budynków o małym zapotrzebowaniu na energię cieplną (w przeliczeniu na rok na m2), ale regulacje są tak sformułowane, że w praktyce nie zawsze liczy się realna energooszczędność, lecz teoretyczny wpływ konstrukcji budynku na środowisko. Dlatego decydując się na budowę nowego zakładu produkcyjnego lub rozbudowę istniejącego, warto dołożyć starań, by faktycznie był on energooszczędny. Zazwyczaj warto też zainwestować w termomodernizację dotychczasowych budynków, co jeszcze do niedawna było hojnie dotowane przez polskie państwo (głównie ze środków z UE). Sensownie przeprowadzona modernizacja prowadzi do realnych oszczędności, które zwracają się niekiedy już po kilku latach ogrzewania (lub chłodzenia) budynku. Do najczęstszych zabiegów należy docieplenie ścian, wymiana starych okien, redukcja tzw. mostków cieplnych oraz modernizacja systemu grzewczego. Coraz częściej stosowana jest też rekuperacja, czyli odzysk ciepła z systemu wentylacji, którym również dużo energii ulatuje do atmosfery.

W ramach modernizacji systemu ogrzewania budynków warto też zwrócić uwagę na stosowane nośniki energii. Kosztowny prąd albo niewygodny w użyciu węgiel można zastąpić nowoczesnymi gazowymi kotłami kondensacyjnymi o bardzo wysokiej sprawności. Można też sięgnąć po tak nowoczesne źródła energii, jak ogniwa fotowoltaiczne i pompy ciepła. Te pierwsze mogą cieszyć się w najbliższym czasie rosnącą popularnością, ze względu na nowe przepisy odnośnie możliwości odsprzedaży energii do sieci elektrycznej. Te drugie natomiast są po prostu bardzo ekonomicznym rozwiązaniem, którego instalacja – choć początkowo kosztowna – jest bardzo pozytywnie oceniana przez jej użytkowników.

Można też pokusić się o zastosowanie biomasy, a być może nawet o spalanie odpadów poprodukcyjnych z procesów technologicznych, o ile da się dobrze oczyścić powstałe spaliny. Na świecie istnieje wiele imponujących przykładów, gdzie coś, co dotąd było traktowane jako odpad, za którego utylizację trzeba było płacić, okazało się świetnym paliwem, znacząco obniżającym koszty ogrzewania czy nawet prowadzenia procesów grzewczych.

Pozostałe oszczędności

Energia jest także zużywana na podgrzanie ciepłej wody użytkowej. O ile zapotrzebowanie na nią nie jest duże, jednym z niedrogich sposobów jej przygotowania jest zastosowanie ogrzewaczy słonecznych, montowanych na dachach budynków. W okresie letnim pozwalają one uzyskiwać wodę przydatną w pomieszczeniach socjalnych, bez ponoszenia dodatkowych kosztów.

Warto też zwrócić uwagę na kwestię oświetlenia biur i hal. Różne źródła światła cechują się różną skutecznością świetlną, w związku z czym zamiana np. tradycyjnych żarówek na oświetlenie typu LED przyniesie duże oszczędności energii. Niestety, w praktyce nie są to oszczędności finansowe, gdyż wciąż bardzo często okazuje się, że koszt energooszczędnych świetlówek czy lamp LED, po uwzględnieniu ich żywotności i różnicy w poborze energii, nie jest opłacalny. Ma to szczególnie znaczenie w przypadku świetlówek kompaktowych, jeśli są one często włączane i wyłączane. Wydaje się jednak, że już teraz lampy LED stanowią atrakcyjną alternatywę dla innych źródeł światła. Choć ich ceny są wciąż dosyć duże, ich żywotność, skuteczność świetlna, a także inne parametry są bardzo korzystne i na dłuższą metę prowadzą nie tylko do oszczędności energii, ale i umożliwiają pewne oszczędności finansowe. Warto też zwrócić uwagę na fakt, że lampy LED z długim czasem pracy trzeba rzadziej wymieniać niż tradycyjne żarówki, a więc koszty robocizny związanej z prowadzeniem takiej wymiany też są niższe.

W końcu – aby zapewnić dobre oświetlenie powierzchni biur i hal produkcyjnych – warto instalować w budynkach wiele okien o niskim współczynniku przewodzenia ciepła. Choć nie stanowią one najlepszego izolatora w budownictwie, to ilość światła docierającego do budynku pozwala zaoszczędzić na kosztach oświetlenia. W najnowocześniejszych budynkach – głównie biurowcach najwyższej klasy – tworzy się nawet złożone systemy automatycznej regulacji oświetlenia, które dostosowują natężenie światła sztucznego do aktualnych warunków oraz pozwalają na zautomatyzowane przysłanianie (a nawet przyciemnianie) okien w okresie letnim, by zmniejszyć szybkość nagrzewania się pomieszczeń i koszty ich klimatyzacji.

Podsumowanie

Jak widać, na energooszczędną produkcję składa się wiele czynników. Poza tym, że wdrożenie oszczędności energii pozwala zmniejszyć koszty funkcjonowania zakładu przemysłowego, zazwyczaj skutkuje też redukcją negatywnego wpływu fabryki na środowisko. W sytuacji, gdy koszty energii rosną, a kolejne państwa wprowadzają coraz ostrzejsze przepisy ograniczające np. emisję gazów cieplarnianych, dążenie do minimalizacji zużycia energii jest koniecznością. Plusem całej sytuacji jest fakt, że ekologia jest obecnie bardzo modna i wiele firm, aby zdobyć klientów, stara się pokazać, że prowadzone przez nie procesy są wykonywane z poszanowaniem środowiska. Dlatego warto się zastanowić nad możliwościami redukcji zużycia energii w zakładzie oraz nad tym, jakie korzyści to przyniesie.

source: Automatyka 5/2015