Przemysł 4.0 – od koncepcji do realizacji

Marcin Bieńkowski print

Przemysł 4.0 to koncepcja, która pojawiła się w 2011 r., a już silnie oddziaływuje na kształt przemysłu w Europie i na świecie. Dotyczy nie tylko technologii, ale też nowych sposobów pracy i roli ludzi w przemyśle, a także funkcjonowania tradycyjnej produkcji w cyfrowej rzeczywistości. Przyjrzyjmy się zatem, co kryje się pod tym pojęciem i jakich zmian można oczekiwać w najbliższej przemysłowej przyszłości.

O pierwszej rewolucji przemysłowej każdy z nas uczył się w szkole na lekcjach historii. Rewolucja ta związana była z tzw. wiekiem pary i wprowadzeniem mechanizacji produkcji. Druga rewolucja, która rozpoczęła się na początku XX w., dotyczyła elektryczności oraz wynalezienia linii produkcyjnej, którą na masową skalę wdrożono w zakładach Forda. Trzecia zaczęła się w latach 70. XX w. i związana jest z automatyzacją produkcji oraz rozwojem przemysłu wysokich technologii, a także cyfryzacją procesów produkcyjnych.

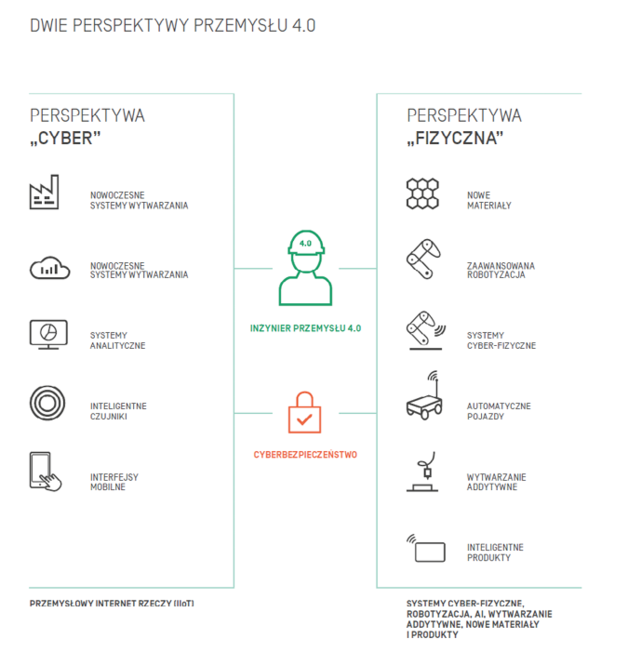

Obecna, czyli czwarta rewolucja przemysłowa, nazywana też Przemysłem 4.0, podobnie jak poprzednie trzy, związana jest ze zmianami w sposobach produkcji i charakteryzuje się zdolnością do przekształcania gospodarek, miejsc pracy oraz społeczeństw dzięki wprowadzeniu i adaptowaniu nowych technologii oraz procesów, tym razem cyfrowych, zarządzania produkcją. To dzięki nim możliwa jest ekonomicznie opłacalna i bardzo elastyczna produkcja zindywidualizowanych lub małoseryjnych wyrobów, opracowanych pod ściśle sprecyzowane potrzeby klienta. Często czwartą rewolucję przemysłową określa się jako przejście do przemysłowych systemów cyber-fizycznych. Co ciekawe, termin Przemysł 4.0 stworzony został na potrzeby niemieckiego rządu i dotyczył ogółu strategii związanych z wdrażaniem zaawansowanych cyfrowych technik i technologii do tradycyjnego przemysłu. Po raz pierwszy użyto go w 2011 r. podczas targów w Hanowerze.

|

Transformacja cyfrowa wymaga skutecznych narzędzi analitycznych Transformacja w cyfrową produkcję przyszłości to długotrwały proces oparty na przemyślanym planie, fachowym zespole ludzi oraz ciągłej obserwacji i wdrażaniu ulepszeń. Niemniej jednak warto podjąć ten trud, aby w przyszłości cieszyć się licznymi korzyściami, takimi jak: niższe koszty produkcji, wyższa wydajność i lepsza jakość produktów. Dwa główne wyzwania, z jakimi producenci – chcący wprowadzić swoje fabryki w proces digitalizacji – muszą się zmierzyć to: duże ilości danych i przestarzałe linie produkcyjne. Po pierwsze, urządzenia i maszyny produkcyjne połączone ze sobą w obrębie cyfrowej fabryki cały czas gromadzą dane o procesie produkcyjnym. Niemniej bez właściwych narzędzi analitycznych, takich jak na przykład Platforma Oprogramowania zenon, dane te są bezużyteczne. Ponadto duża liczba połączonych urządzeń potrzebnych do akwizycji danych może powodować problemy związane z bezpieczeństwem, ponieważ więcej urządzeń to więcej punktów wejścia do sieci. Dlatego warto również pomyśleć o odpowiednich systemach zabezpieczających dane. Po drugie, złożony, kompletny park maszynowy jest kosztowny i rzadko się go wymienia. W wyniku wprowadzania digitalizacji firma może być zmuszona do stopniowego wycofania starego sprzętu i nabycia maszyn zgodnych z technologią cyfrowej fabryki. Jednak proces ten można opóźnić i inwestycje rozłożyć w czasie, dzięki zastosowaniu oprogramowania takiego jak zenon, który dzięki różnorodnym protokołom i driverom skomunikuje wszystkie maszyny ze sobą, pobierze w czasie rzeczywistym dane i przygotuje przydatne biznesowo raporty oceniające stan produkcji. |

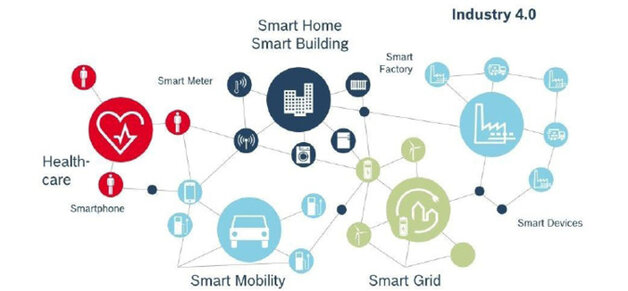

Technologiczne filary

Przemysł 4.0 nierozerwalnie związany jest z kilkoma zaawansowanymi technologiami, z którymi mamy już do czynienia od kilku lat. Na pierwszym miejscu wymienić należy Internet Rzeczy (Internet of Things - IoT) lub, nieco zawężając to pojęcie, Przemysłowy Internet Rzeczy (Industrial Internet of Things – IIoT), który charakteryzuje się przesyłaniem ogromnych dużych zbiorów, zbieranych przez rozproszone sieci urządzeń. To właśnie w tym celu – aby umożliwić przesyłanie i wymianę informacji między urządzeniami bez udziału człowieka – tak duży nacisk kładzie się na obecnie wdrażanie mobilnej telefonii piątej generacji 5G.

Ogromne ilości danych wymagają zaawansowanych metod ich przetwarzania. Dlatego Przemysł 4.0 związany jest też z technikami analizy dużych zbiorów danych (Big Data), uczeniem maszynowym (Machine Learning) oraz sztuczną inteligencją (Artifical Inteligence, AI) a także z chmurą obliczeniową (Cloud Computing), pozwalającą gromadzić te dane i dającą do nich dostęp z każdego miejsca na Ziemi. Z informacji przesyłanych przez chmurę korzystać będą w pełni autonomiczne roboty oraz systemy logistyki i transportu wewnętrznego, a także autonomiczne samochody, w tym ciężarowki jeżdżące po naszych drogach. Dzięki napływającym do/z chmury danym, w fabrykach niedalekiej przyszłości człowiek będzie również mógł bezpiecznie współpracować z kobotami, czyli specjalnie stworzonymi do współpracy z ludźmi robotami, na znacznie szerszą skalę niż obecnie.

Dla upowszechnienia się Internetu Rzeczy w przemyśle kluczowe znaczenie będzie miało również zapewnienie odpowiedniego cyberbezpieczeństwa dla przesyłanych tam danych i zapewnienie bezpiecznych, cyfrowych procedur dostępu do urządzeń uprawnionym do tego użytkownikom i innym urządzeniom.

Z Przemysłem 4.0 nierozerwalnie związane są też nowoczesne technologie umożliwiające uelastycznienie produkcji, produkowanie niewielkich serii wyrobów i ich dopasowanie pod ściśle określone potrzeby klienta. Do tych technologii, które umożliwiają już dziś personalizację produkcji, zalicza się: druk 3D, zaawansowane symulacje, rzeczywistość wirtualną i rozszerzoną. Dopełnieniem powyższych technologii będzie znacznie większa niż obecnie integracja przemysłowych systemów informatycznych i systemów automatyki, zarówno w obrębie samego przedsiębiorstwa, jak i obsługi klienta – począwszy od produkcji, po dystrybucję wyrobów i serwis posprzedażowy.

|

Jakie wyzwania stoją przed firmami planującymi wdrażanie rozwiązań Big Data i chmury obliczeniowej? Cloud computing dla procesów zautomatyzowanych w Polsce jest jeszcze we wstępnej fazie rozwoju. Kilka ośrodków pracuje już nad takimi rozwiązaniami, ale argumentem powstrzymującym firmy przed korzystaniem z cloud computingu jest troska o wydajność i bezpieczeństwo danych, wynikająca w dużej mierze z niewiedzy. Dynamiczny rozwój technologii sprawia, że wiele firm dysponuje już infrastrukturą pozwalającą na zbieranie danych z warstwy produkcyjnej, ale niestety nie umiemy ich jeszcze w pełni wykorzystać. Formuła magazynowania oraz przetwarzania danych w chmurze bezdyskusyjnie jest przyszłością oraz podstawą koncepcji Industry 4.0. U jej podstaw leży wyznaczenie optymalnego przepływu materiału w procesie produkcyjnym. Optymalny proces to taki, który wykorzystuje wszystkie dostępne środki (ludzi, maszyny, informacje, materiały itp.) w najlepszy możliwy sposób. Kompletne opomiarowanie procesów oraz ich analiza w czasie rzeczywistym pozwala na wyznaczenie optymalnego wykorzystania środków produkcji. Z naszego doświadczenia wynika, że duża liczba przedsiębiorstw produkcyjnych w Polsce ciągle nie osiągnęła takiego poziomu automatyzacji procesów, aby sterowanie nimi mogło stać się całkowicie zautomatyzowane. Pomijając przemysł samochodowy i niewielką grupę bardzo wysoko zautomatyzowanych zakładów produkcyjnych, większość firm wciąż automatyzuje wyłącznie wybrane stanowiska produkcyjne. |

Zalew danych i urządzeń

Analiza danych z urządzeń i czujników w czasie rzeczywistym daje kluczowe informacje potrzebne do produkcji i funkcjonowania przedsiębiorstwa. W cyfrowej fabryce dane zebrane z systemów i maszyn wykorzystywane są do inteligentnego i bardziej efektywnego kierowania działaniem firmy. W efekcie tych zmian rozwijają się, niejako przy okazji, nowe produkty i usługi, atrakcyjniejsze sposoby obsługi klientów, nowe zawody i całkowicie nowe modele biznesowe. Czyli, jak widać, najważniejszym surowcem dla czwartej, cyfrowej rewolucji przemysłowej są dane, dane i jeszcze raz dane. To od ich efektywnego wykorzystania zależy rozwój przemysłu przyszłości.

Światowy przepływ danych rośnie z roku na rok w lawinowym tempie. Jednym z ważniejszych powodów tego wzrostu jest zwiększenie dostępu ludzi, maszyn i urządzeń do Internetu, zarówno pod względem liczby punktów dostępowych, jak i szerokości wykorzystywanego pasma transmisji. W 2015 r. ponad 20 mld maszyn i urządzeń było podłączonych do Internetu. W przyszłym roku, według firmy analitycznej IDC, w sieci ma pracować już ponad 30 mld urządzeń IoT, zaś w 2025 r. 80 mld. Przewiduje się, że liczba ta powiększy się do, bagatela, 0,5 bln w 2030 r. Szacuje się, że w 2021 r. wydatki na rozwiązania, które bazują na Internecie Rzeczy, wyniosą nawet 1,2 bln dolarów.

Sieć 5G

Eksperci, m.in. z firmy Deloitte, uważają, że dla pełnego rozwoju Przemysłu 4.0 niezbędne jest wykorzystanie wszystkich możliwości oferowanych przez sieci 5G. Międzynarodowy Związek Komunikacyjny szacuje, że prędkość przesyłu danych w sieciach 5G będzie wynosiła co najmniej 20 Gbit/s. Dla porównania, maksymalna przepustowość wykorzystywanej obecnie sieci LTE wynosi 1 Gbit/s. Co więcej, sieć 5G gwarantuje sprawny przesył danych nawet w przypadku poruszania się z prędkością 500 km/h, co ma istotne znaczenie w przypadku zbierania danych z urządzeń poruszających się, np. w szybkich pociągach.

Dzięki sieci 5G firmy będą mogły korzystać z niezwykle sprawnej współpracy systemów automatyki i robotyki, a także zbierania danych w celu ich analizy i procesów zarządzania. Dzięki szybkiej i co najważniejsze bezprzewodowej sieci (eliminującej konieczność ciągnięcia kabli, i umożliwiającej komunikację w rozproszonych systemach produkcyjno-logistycznych, gdzie sieć Wi-Fi 6 po prostu się nie sprawdzi) fabryki i przedsiębiorstwa będą mogły łączyć swoje maszyny i systemy w jeden sprawnie funkcjonujący organizm. Dzięki temu zakłady produkcyjne i logistyka będą znacznie bardziej wydajne, autonomiczne i elastyczne. Jak podają eksperci z firmy Siemens, pracujący nad technologią przesyłu danych, sieć 5G może ujednolicić i połączyć praktycznie wszystkie elementy cyfrowej fabryki – począwszy od automatycznych systemów logistyki, przez systemy automatyki, maszyny produkcyjne, roboty, systemy klimatyzacyjne i konsole do sterowania, po systemy zamówień i obsługę klienta. Będzie to kompleksowa sieć, która umożliwi sterowanie zakładem przemysłowym bez wykorzystania kabli, i która pozwoli na całkowitą automatyzację procesu od zamówienia do dostarczenia towaru.

Sieci 5G charakteryzują się też bardzo niskimi opóźnieniami w komunikacji. Chodzi tu o tak zwane opóźnienia URLLC (Ultra-Relable Low Latency Communications), które w sieciach 5G są na poziomie 1 ms. Tak niski czas opóźnień pozwala na uzyskanie połączeń między maszynami w czasie rzeczywistym. Dla porównania sieć LTE (4G) ma opóźnienia na poziomie ok. 20 ms, co uniemożliwia obecnie m.in. wprowadzenie do miejskiego ruchu całkowicie autonomicznych pojazdów, które mogłyby samodzielnie wymieniać się danymi, które zapewniałyby odpowiedni stopień bezpieczeństwa ludziom nie tylko podróżującym pojazdem, ale również pieszym i innym uczestnikom ruchu znajdującym się dookoła pojazdu.

Z punktu widzenia Przemysłu 4.0 istotne jest, że sieć 5G umożliwi masową komunikację między maszynami MMTC (Massive Machine Type Communication), co oznacza możliwość podłączenia do sieci około stukrotnie większej liczby urządzeń niż obecnie. Możliwa ma być m.in. obsługa nawet do stu urządzeń na metr kwadratowy, co praktycznie pozwoli „oczujnikować” dowolnie skomplikowaną maszynę czy system automatyki przemysłowej bez użycia kabli.

| Inteligentna fabryka Inteligentna fabryka to koncepcja zakładu produkcyjnego, wpisująca się w realia czwartej rewolucji przemysłowej. Terminem tym określa się fabrykę, w której występuje daleko idąca integracja i interakcja świata cyfrowego i fizycznego. Poniżej przedstawione zostały główne cechy inteligentnej fabryki. 1) Proaktywność – zdolność do podejmowania skutecznych działań wyprzedzających, zanim jeszcze potencjalne zagrożenie przyniesie negatywne skutki. Czujniki zainstalowane na maszynach i systemy analizy danych pomagają wykryć anomalie w pracy i ostrzec przed nadciągającą awarią, a systemy logistyczne automatyczne powiadamiają i same organizują dostawy brakujących narzędzi i komponentów na stanowiska pracy. Aparatura kontrolno-pomiarowa i systemy statystycznej kontroli procesu błyskawicznie ujawniają odstępstwa od założonych norm i zapobiegają wytwarzaniu wadliwego towaru. Całość procesu produkcyjnego jest monitorowana i wysyłane są ostrzeżenia o zagrożeniach w czasie rzeczywistym. 2) Elastyczność – służy elastycznemu planowaniu i realizacji produkcji, Inteligentna fabryka może spełnić odmienne oczekiwania różnych klientów. Elastyczność oznacza umiejętność szybkiej zmiany priorytetów, tak aby wykonanie danego zamówienia cechowało najkrótszy czasem realizacji, najniższy kosztem, najkrótszym czasem oczekiwania i przestojów. Planowanie produkcji w inteligentnej fabryce wspierają systemy APS (Advanced Planning and Scheduling), zdolne do automatycznego układania i optymalizacji harmonogramu według wskazanych kryteriów. Wyposażenie zakładu powinno umożliwiać wykonanie szybkich przezbrojeń. Najlepiej gdy jest to możliwe, bez potrzeby zatrzymywania produkcji. Dzięki wysokiej elastyczności inteligentna fabryka może dostarczać wysoce spersonalizowane produkty przy utrzymaniu kosztów na poziomie zbliżonym do produkcji seryjnej. 3) Optymalizacja – w inteligentnej fabryce, zawansowane rozwiązania technologiczne i organizacyjne powinny zapewnić: wysoką automatyzację pracy, ograniczanie ryzyka błędu ludzkiego, utrzymanie wysokich, przewidywalnych zdolności produkcyjnych, brak przestojów i wysoką efektywność produkcji, a także minimalizację kosztów wytworzenia. 4) Transparentność – informacje dotyczące przebiegu produkcji, szczegóły pracy załogi i działania maszyn są gromadzone i archiwizowane w chmurze. Inteligentna fabryka powinna zapewniać spójny i wiarygodny obraz sytuacji w hali produkcyjnej, zarówno w celu bieżącego monitorowania, jak i analizy danych historycznych. Transparentność produkcji pozwala tworzyć szczegółową historię towaru, przypisując mu szczegółowe informacje o składnikach, maszynach i pracownikach zaangażowanych w jego powstanie. Transparentność ułatwia ocenę pracowników, wydajność maszyn i procesów. 5) Wysoce skomunikowana – w inteligentnej fabryce pracownicy, maszyny i systemy informatyczne połączone są w tzw. system cyber-fizyczny. Komunikacja odbywa się za pomocą sieci lokalnej. Pracownicy inteligentnej fabryki otrzymują spersonalizowane informacje i komunikaty, dostosowane do roli i zadań, jakie pełnią w przedsiębiorstwie. Inteligentna fabryka w znacznym stopniu automatyzuje wymianę informacji między działami produkcji, utrzymania ruchu, planowania i magazynem. Źródło: Quantum Software |

Smart Factories

Ogromna liczba czujników na metr kwadratowy, które mogą być obsługiwane przez sieć 5G, przekłada się na możliwość jeszcze większej automatyzacji produkcji, co jest niezbędnym warunkiem do powstawania i rozwoju inteligentnych fabryk, o czym szerzej za chwilę. Firma ABB prowadzi obecnie pilotażowy projekt dotyczący produkcji napędów elektrycznych, który obejmuje wykorzystanie technologii komunikacyjnej 5G oraz algorytmów sztucznej inteligencji. Program realizowany jest w zakładzie, zaś jego celem jest wspieranie pracowników odpowiedzialnych za procesy montażowe.

We wdrożeniu wykorzystywany jest system wizyjny, który monitoruje przebieg montażu, zapewniając, że pracownik wykonuje swoją pracę zgodnie z zamówieniami klientów i odpowiednimi instrukcjami pracy. Ten etap produkcji ma kluczowe znaczenie dla zapewnienia jakości i jest bardzo wymagający dla pracowników, ponieważ obejmuje montaż bardzo wielu różnych wersji tego samego produktu. Szybkie połączenie 5G umożliwia przekazywanie informacji w czasie rzeczywistym, zapewniając dwustronną komunikację i wyświetlanie na bieżąco instrukcji stanowiskowych.

Przytoczony przykład próbnego wdrożenia linii montażowej, zgodnej założeniami Przemysłu 4.0, to doskonały przykład czegoś, co określa się mianem inteligentnej fabryki (Smart Factories). W inteligentnej fabryce funkcjonują procesy produkcyjne, w których instalacje produkcyjne i systemy logistyczne w dużym stopniu, nawet jeśli obsługiwane są przez ludzi, same się organizują i optymalizują. Wytwarzane produkty na każdym etapie mogą też dysponować informacją o swoim aktualnym statusie, znają swoją historię oraz kolejne etapy procesu wytwarzania.

Podstawą techniczną inteligentnej fabryki jest wzajemna komunikacja za pośrednictwem Internetu Rzeczy. Ważnym elementem jest komunikacja między produktem i/lub nośnikiem części roboczej oraz instalacją produkcyjną i człowiekiem. Produkt przekazuje informacje o sobie, o charakterze produkcyjnym w formie czytelnej dla maszyny, za pomocą chipu RFID lub telefonii 5G. Na podstawie tych danych kontrolowana jest jego droga przez poszczególne etapy wytwarzania. Proces ten jest elementem szerszego zagadnienia związanego z Przemysłem 4.0, a mianowicie digitalizacją procesów przemysłowych.

|

Jakie wyzwania stoją przed przedsiębiorstwami wdrażającymi cyfrową transformację? Te wyzwania podzieliłbym na dwie grupy: pierwszą, w której są to działania strategiczne i drugą, wynikającą z aktualnej sytuacji pandemicznej i ograniczeń związanych z pracy zdalnej pracowników i ich dostępnością w zakładach. Szczególnie w grupie klientów, którzy zdecydowali się na pracę zdalną, zauważyliśmy ogromne zainteresowanie i przyspieszenie działań związanych z wprowadzaniem rozwiązań cyfrowej transformacji, co nas osobiście bardzo ucieszyło. Dla obu wyzwań rozwiązania cyfrowej transformacji wymagają zmian sposobu realizacji celów operacyjnych i utrzymania ruchu instalacji produkcyjnych, począwszy od zadań wykonywanych ręcznie i dokumentowanych na papierze, aż do procedur pracy zautomatyzowanych. Wbrew pozorom realizacja nie jest aż tak trudna, jakby się mogło wydawać i opiera się na trzech filarach: technologia – wykorzystanie istniejących podstaw cyfrowej transformacji; plan działania – zdefiniowanie kroków postępowania i celu; wiedza – znajomość branży, specyfiki produkcji instalacji. Praktycznie w 100% przypadków, aby osiągnąć efekty biznesowe konieczne jest zastosowanie alternatywnych modeli usługowych i biznesowych, z których wdrożeniem wiele przedsiębiorstw ma problemy i my, jako dostawca rozwiązań, staramy się w tym pomóc. Mamy pakiet ponad 140 sprawdzonych rozwiązań, które mogą ułatwić rozpoczęcie cyfrowej transformacji. Prowadzimy też programy szkoleniowe oraz pilotażowe wdrożenia dla klientów, chcących sprawdzić rozwiązania te w działaniu. W naszej firmie skupiliśmy się na kluczowych z punktu widzenia działalności operacyjnej przedsiębiorstwa obszarach, tj. bezpieczeństwo, produkcja, niezawodność, ograniczenie emisji. Chciałbym podkreślić, że w przypadku klientów wykorzystujących sprzęt naszej firmy cyfrowa transformacja będzie bardziej ewolucją niż rewolucją technologiczną. Cyfrowy ekosystem PlantWeb stworzyliśmy wiele lat temu i ciągle go rozwijamy. |

Digitalizacja procesów przemysłowych

Przemysł 4.0 obejmuje swoim zasięgiem cały łańcuch wartości – od złożenia zamówienia, przez dostarczenie komponentów do produkcji, a na wysyłce towaru do klientów i usługach posprzedażowych kończąc. W przemyśle, digitalizacja procesów produkcyjnych dotyczy przede wszystkich procesów wytwórczych odpowiadających za tworzenie finalnego produktu. Aby proces produkcyjny odbywał się w sposób prawidłowy – ludzie, maszyny oraz systemy IT przedsiębiorstwa muszą wymieniać między sobą informacje w trakcie produkcji. Informacje te mogą być wymieniane zarówno w obrębie fabryki, jak i w obrębie różnych systemów IT, działających w przedsiębiorstwie.

Digitalizacja procesów przemysłowych polega na zastąpieniu wszystkich analogowych procesów wytwórczych, w tym tradycyjnej obróbki mechanicznej, produkcyjnymi systemami cyber-fizycznymi, które są w maksymalnie możliwym stopniu zautomatyzowane i sterowane cyfrowo. Co to oznacza w praktyce? Otóż tradycyjne obrabiarki zastępowane są obrabiarkami numerycznymi lub zrobotyzowanymi gniazdami produkcyjnymi, skomunikowanymi z system automatyki i siecią IT przedsiębiorstwa. Tradycyjne wózki widłowe zastępowane są zautomatyzowanymi, autonomicznymi robotami transportowymi, które to odpowiadają za całą logistykę wewnętrzną i magazynową, a wszystkie znajdujące się na terenie zakładu czujniki, w tym czujniki systemów automatyki przemysłowej i sterowania produkcją, łączone są w jedną wspólną sieć Przemysłowego Internetu Rzeczy.

Proces cyfrowej transformacji wyrobów obejmuje zaś rozszerzenie ich funkcjonalności o dodanie cyfrowych elementów, takich jak inteligentne czujniki i urządzenia komunikacyjne współpracujące z siecią 5G lub siecią lokalną bliskiego zasięgu, np. Bluetooth czy Wi-Fi. Dzięki temu można pozyskiwać dane na temat wykorzystania produktu przez klienta, a także udoskonalać go w taki sposób, by lepiej odpowiadał rosnącym wymaganiom rynku.

Internet Rzeczy

Oczywiście, aby cyfrowa, inteligentna fabryka mogła działać, potrzebna jest wydajna sieć umożliwiająca wymianę informacji. W tym miejscu nie chodzi o fizyczną przewodową czy bezprzewodową komunikację, ale o możliwość wymiany danych między urządzeniami. Obecnie rozproszone, inteligentne komponenty systemów automatyki przemysłowej, to urządzenia wyposażone we własne układy przetwarzania danych i oprogramowanie sterujące. Aby mogły one wykonać więcej, niż tylko zaprogramowaną uprzednio sekwencję ruchów, inteligentne urządzenia wykonawcze potrzebują na bieżąco dostępu do danych i poleceń z systemu sterującego.

Musi być też wysłana informacja zwrotna o wykonaniu zadania czy zmianie położenia do systemu sterowania. Ponadto niezbędne jest też zbieranie informacji z czujników w czasie rzeczywistym, tak aby na podstawie zmieniających się warunków reagować na zdarzenia na linii produkcyjnej. Taką sieć tworzą połączone jednoznacznie identyfikowalne czujniki i systemy automatyki przemysłowej oraz urządzenia wykonawcze (roboty, obrabiarki numeryczne), które mogą autonomicznie gromadzić oraz samodzielnie przetwarzać zebrane dane, a także komunikować się ze sobą. Sieć ta jest zintegrowana z firmową infrastrukturą IT.

Jeżeli chodzi o satysfakcję klienta i rozszerzenie asortymentu, to Internet Rzeczy pozwala na wytwarzanie jeszcze bardziej inteligentnych produktów, które mogą komunikować się ze swoimi wytwórcami, przesyłając im różne informacje, dotyczące m.in. ich funkcjonowania, warunków eksploatacji i awarii. Tego typu funkcje, od kilku lat są standardem w luksusowych samochodach, gdzie serwis wie wszystko o awarii, zanim samochód pojawi się w warsztacie. Na podstawie przesyłanych przez wyroby danych producent może oferować swoim klientom nowe usługi i produkty, które konstruowane są wprost na podstawie zgromadzonych danych.

|

Przemysł 4.0 i bezpieczeństwo wspierane przez autonomiczne roboty mobilne Przemysł 4.0 i Logistyka 4.0 potrzebują rozwiązań, które skutecznie połączą poszczególne fazy produkcji. Odpowiedzią mogą być autonomiczne roboty mobilne, które pozwalają na prostą, dynamiczną i ekonomiczną automatyzację przepływu towarów w obrębie jednego przedsiębiorstwa. Roboty mogą wspierać firmy w zwiększeniu elastyczności, zapewnieniu bezpieczeństwa i ciągłości procesów. W aktualnej sytuacji są to kluczowe elementy, z których czerpią firmy już zautomatyzowane. Inne przedsiębiorstwa także zauważają potencjał wykorzystania robotów, zwłaszcza do zadań powtarzalnych, które nie wymagają kreatywnego myślenia, np. transport wewnętrzny materiałów. Bezpieczeństwo to priorytet dla wszystkich i także w tym aspekcie autonomiczne roboty mobilne mają ogromne możliwości. Mogą przewozić materiały bez kontaktu z człowiekiem, w bezpiecznej odległości. Pojawiły się także nowe aplikacje w zakresie wykorzystania robotów – dostrzegamy zainteresowanie autonomicznymi robotami mobilnymi w obszarach, których rozwój przyspieszył, np. sektor zdrowotny, czy też zastosowania typu dezynfekowanie przestrzeni. Nie wiemy, jak długo obecna sytuacja potrwa i czy powtórzy się w bliskiej przyszłości. Ta niepewność sprawia, że firmy szukają nowych rozwiązań zapewniających stabilność, standaryzację, efektywność i przede wszystkim elastyczność procesów. Elastyczność pozwala szybciej reagować na zmiany, unikać przestojów i optymalizować koszty. Przewidujemy, że w miarę normowania się sytuacji, firmy będą dążyć do większej automatyzacji, także intralogistyki. |

Bezpieczeństwo w sieciach industrial IoT

Niestety, sieci i urządzenia przemysłowego Internetu rzeczy nigdy nie powstawały z myślą o zapewnieniu bezpieczeństwa, ze względu na fakt, że początkowo były to elementy odizolowane od świata, działające jedynie w obrębie zamkniętego terenu fabryki. Wraz z pojawieniem się łączności między sieciami przemysłowymi, a globalną pajęczyną, pojawiła się paląca kwestia zapewnienia bezpieczeństwa.

Utworzone już kilka lat temu grupy robocze intensywnie zajmujące się tym tematem. Przykładem może tu być wydzielony zespół Security Working Group w obrębie Industrial Internet Consortium (IIC). Wynikiem prac jest dokument normalizujący Industrial Internet of Things Security Framework. Wśród firm, które brały udział w jego przygotowaniu wymienić można m.in. Intela, Fujitsu, General Electric, ABB, Belden, Schneider Electric, IBM, Symantec, Microsoft, Oracle oraz Cisco.

W dokumencie Industrial Internet of Things Security Framework wymieniono zabezpieczenia, które obowiązkowo muszą zostać wdrożone dla punktu końcowego, np. czujnika w maszynie. Należy go m.in. chronić przed ingerencją fizyczną, która ma uniemożliwić jego modyfikację, podmianę albo kradzież i zapewnić tym samym zaufane środowisko, które może być podstawą do uwiarygodnienia dla sprzętu i oprogramowania urządzenia końcowego. Ponadto trzeba umożliwić jego unikatową identyfikację i autentykację oraz zadbać o jego właściwą konfigurację pod względem bezpieczeństwa. Konieczna jest też kontrola dostępu oraz aktualizacja oprogramowania. Punkt końcowy powinien być również monitorowany pod kątem anomalii, które mogą być oznaką ewentualnej zewnętrznej ingerencji lub nieprawidłowego działania, które wpłynąć może na funkcjonowanie całej firmowej sieci IIoT.

Robocza specyfikacja Industrial Internet of Things Security Framework wskazuje również na trzy pozostałe funkcje bezpieczeństwa, dotyczące zabezpieczeń komunikacji i łączności, monitoringu oraz analizy bezpieczeństwa, a także konfiguracja bezpieczeństwa i zarządzanie siecią IIoT jako całością. Według specjalistów z IIC, w ramach funkcji zabezpieczenia komunikacji i łączności należy zaimplementować środki zapewniające nienaruszalność fizycznego połączenia w sieciach przewodowych i bezprzewodowych, bezpieczeństwo komunikacji pomiędzy punktami końcowymi, w tym przy użyciu algorytmów szyfrowania, ochronę przepływu informacji, na przykład przez segmentację pakietów, dzięki której do newralgicznych systemów i sieci docierać będą tylko dane dla nich bezpieczne, monitoring sieci pod kątem niepożądanej ingerencji z zewnątrz, czyli inspekcję pakietów, analizę logów sieci i kontrolę dostępu do sieci – identycznie jak ma to miejsce w sieciach IT.

Z kolei w dokumentacji dotyczącej funkcji monitoringu oraz analizy bezpieczeństwa wyodrębniono w niej trzy zagadnienia. Pierwszym z nich jest monitoring, obejmujący punkty końcowe i komunikację, zdalne logowania i łańcuch dostaw. Drugi to analiza, której celem jest wykrycie luk w zabezpieczeniach i zagrożeń przez obserwację typowych, dozwolonych operacji w systemie i ich zapamiętywanie oraz wykrywanie działań niedozwolonych. Ostatnie zagadnienie obejmuje trzy typy reakcji zapobieganie atakom przez wykrywanie oznak prób jego dokonania, odpowiedź na atak oraz próbę przywrócenia normalnego stanu systemu po ataku i analizę luk, które wykorzystano do jego przeprowadzenia. Jest to więc dokładnie taka sama polityka bezpieczeństwa, do jakiej stosować się muszą działy IT w przedsiębiorstwach.

|

Dostawcy rozwiązań powinni wspierać firmy dokonujące inwestycji w tych niepewnych czasach Wprowadzenie cyfrowej transformacji to działania mające na celu zwiększenie wydajności (a w konsekwencji zysku), które swoim zasięgiem powinny objąć możliwie jak najwięcej obszarów w przedsiębiorstwie. Z informacji jakie uzyskuję od rozmówców związanych z przemysłem, obecna sytuacja powoduje, że wdrożenia nowych, cyfrowych technologii wspomagających produkcję są mocno ograniczane. Wyjątkiem jest oczywiście zwiększone zainteresowanie narzędziami do video-konferencji, czy pracy zdalnej. W moim odczuciu to dobry pierwszy krok do poznania możliwości nowych technologii. Większe inwestycje w cyfrowe technologie stoją pod znakiem zapytania, ponieważ firmy muszą bardziej niż zazwyczaj liczyć koszty i próbować przewidywać niepewną przyszłość. W konsekwencji priorytetem stają się działania niezbędne do utrzymania firm „przy życiu”. Te, zmierzające do zwiększenia np. wydajności czy kontroli produkcji są ograniczane lub wstrzymywane. Firmy stają więc przed wyzwaniem dokonania wyboru: które rozwiązania cyfrowe wdrażać już teraz, a z którymi się wstrzymywać. Dokonanie złego wyboru może pociągnąć za sobą daleko idące negatywne konsekwencje. To co my, jako dostawcy rozwiązania do monitorowania pracy maszyn, robimy, to proponujemy abonamenty chmurowe lub rozbicie jednorazowej płatności na kilka części. Dzięki temu firma może czerpać korzyści z wdrożenia nowej technologii już teraz w trakcie kryzysu, bez nadmiernego nadwyrężania budżetu. |

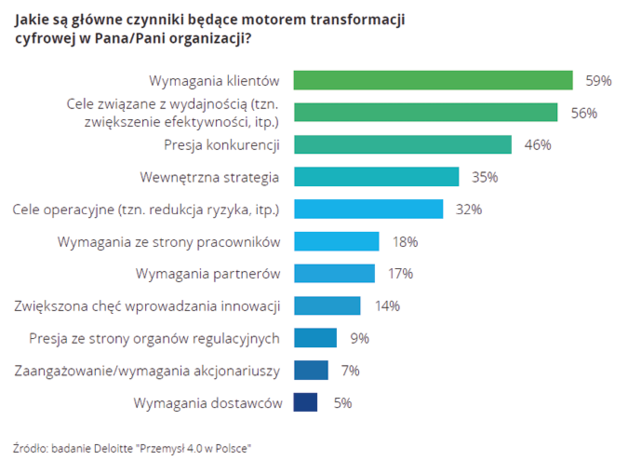

Zorientowany na klienta

Wróćmy jednak do idei Przemysłu 4.0. Pierwszym i podstawowym czynnikiem determinującym przyszły obraz fabryk i zakładów pracy będzie charakterystyka klientów i, co ważniejsze, ich oczekiwania względem produktów. Podstawową zmianą jest odejście od modelu masowej produkcji, gdzie klient był zdany na inicjatywę producenta. Nowy model zakłada personalizację produkcji i wiąże się ze ścisłą współpracą producenta z klientem. W przypadku Przemysłu 4.0, proces analizy potrzeb i oczekiwań klientów należy prowadzić z perspektywy zewnętrznej i wewnętrznej. Z perspektywy zewnętrznej można wykorzystać do tego narzędzia takie jak [1]:

- Value Proposition Design (projektowanie propozycji wartości) – pomaga sprostać kluczowemu wyzwaniu każdej firmy – tworząc atrakcyjne produkty i usługi, które klienci chcą kupić.

- Customer Experience Design – projektowanie doświadczenia klienta (zorientowane nie tylko na marketing, ale na cały łańcuch wartości),

- Design Thinking – projektowanie produktów i procesów zorientowane na klienta.

- Z perspektywy wewnętrznej bardzo wartościowe będzie użycie tu sprawdzonych metod, np. [1]:

- Value Stream Mapping – wykorzystywane w metodologii Lean Management mapowanie, w jakim stopniu nasze procesy dodają wartość klientowi,

- Voice of Customer – narzędzie metody Six Sigma pozwalające na uwzględnienie potrzeb klienta w procesach usprawnień.

Następnie ważna będzie ocena potencjalnego wolumenu produkcji (wielkość rynku) dla danego typu produktów czy usług, a także wybór strategii rynkowej dotyczącej już samej produkcji i jej wolumenu. Taka wstępna analiza pozwala zidentyfikować, na ile wytwarzane produkty i procesy są konkurencyjne, a także wstępnie określić kierunek rozwoju.

Koncepcja Przemysłu 4.0 zakłada, że inaczej niż było to realizowane dotychczas, to właśnie zinformatyzowany, podłączony do Internetu, dopasowany do potrzeb klienta produkt będzie decydował o sposobie i kolejności wykorzystania maszyn, urządzeń i systemów produkcyjnych w fabryce, nie tylko u jednego, ale w miarę potrzeby u wielu innych producentów będących pod-

dostawcami.

Innymi słowy, zorientowanie na klienta oznacza odejście od liniowej struktury produkcji i sztywnej, pionowej piramidy zarządzania oraz sterowania linią produkcyjną, na rzecz struktury rozproszonej, modułowej, z poszczególnymi modułami wewnątrz obszaru produkcyjnego połączonymi ze sobą Internetem Rzeczy zaawansowanymi, autonomicznymi i zautomatyzowanymi systemami logistycznymi.

Reorganizacja produkcji umożliwia również uzyskanie znacznych oszczędności. Oszczędności będą możliwe do osiągnięcia dzięki wykorzystaniu zintegrowanych systemów planowania i harmonogramowania produkcji z dokładnością do pojedynczej maszyny, gniazda czy linii produkcyjnej.

|

Roboty wspierają rozwój koncepcji Przemysłu 4.0 w czasach pandemii Wdrażanie koncepcji Przemysłu 4.0, łączącej świat cyfrowy i fizyczny jest pomocne w zapewnieniu ciągłości produkcji, wysokiej produktywności i bezpieczeństwa. Szczególnie widać to w obecnych czasach. W procesie tym ważną rolę odgrywają roboty współpracujące, charakteryzują się możliwością szybkiego wdrożenia i sprawnego przezbrojenia do nowych procesów, nowej linii produkcyjnej. Jest to ważny argument dla firm planujących automatyzację, także w obecnej sytuacji, która pokazuje jak istotna jest elastyczność produkcji. Firmy rozważają wprowadzanie robotów także z uwagi na bezpieczeństwo pracowników i produktów. Robotyzacja pozwala na utrzymanie dystansu społecznego oraz bardziej restrykcyjne podejście do wymogów higienicznych. Pandemia różnie wpływa na poszczególne branże, w niektórych segmentach popyt może być większy, dotyczy to np. branży spożywczej czy farmaceutycznej. W sektorze spożywczym produkt często wymaga delikatnego dotyku, jest nieregularny pod względem wymiarów, kształtów lub ułożenia, a ponadto ze względu na przeznaczenie do spożycia wymaga specjalnego podejścia. Rozwój technologii chwytaków robotycznych w połączeniu z systemami wizyjnymi sprawia, że roboty mogą obecnie przenosić np. owoce, warzywa czy zioła w równie delikatny sposób co człowiek. W połączeniu z możliwością optymalizacji kosztów oraz zwiększenia wydajności linii produkcyjnej są to silne argumenty, przemawiające zarówno do małych, jak i dużych przedsiębiorstw. Obecnie proces decyzyjny jest spowolniony, jednak przewidujemy, że w dłuższym okresie firmy będą mocniej inwestować w robotyzację, szczególnie w tzw. aplikacje współpracujące obejmujące roboty współpracujące wyposażone w odpowiednie narzędzia końcowe – z uwagi na szybki zwrot z inwestycji, łatwość programowania i tempo, w jakim mogą pozytywnie wpłynąć na produkcję. |

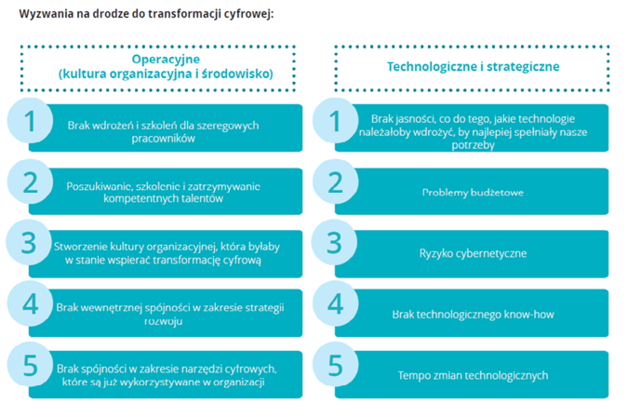

Rola człowieka w kontekście czwartej rewolucji

Jak widać, koncepcja Przemysłu 4.0 wymaga od przedsiębiorstw zmiany podejścia nie tylko do klientów i produkcji, ale przede wszystkim do pracowników. Nowe modele działania oznaczają, że predyspozycje osobowe muszą być ponownie przeanalizowane w świetle wymagań nowych umiejętności i potrzeby przyciągnięcia do firmy oraz utrzymania odpowiedniego kapitału ludzkiego. Ponieważ cechy osobowe stają się istotnym elementem, zarówno przy podejmowaniu decyzji, jak i opracowywaniu modeli działania przedsiębiorstwa, konieczna jest aktualizacja procesów oraz ewolucja kultury organizacyjnej i międzyludzkiej.

Niestety, tego typu transformacja będzie wymagać znaczącej zmiany w podejściu do umiejętności pracowników, struktur organizacyjnych, mechanizmów przywództwa i kultury korporacyjnej. Aby nadążyć za tempem rewolucji technologicznej, pracodawcy powinni całkowicie zmienić struktury organizacyjne, stworzyć systemy zarządzania talentami i wykorzystać strategie zarządzania zasobami ludzkimi wpisane w ramy strategii korporacyjnej, zapewniając jednocześnie niezbędne środki towarzyszące procesowi zmian [2].

Co istotne, Przemysł 4.0 nie ma na celu tworzenia fabryk, w których ludzie zostaną zastąpieni przez maszyny, ale sprawi, że fabryki staną się lepszym miejscem pracy, gdzie wykorzystane zostaną najlepsze umiejętności pracowników i perfekcyjna dokładność cyfrowych systemów automatyki i precyzja robotów przemysłowych. Ludzie, dzięki nowym technologiom, otrzymają znacznie większe wsparcie informacyjne w wykonywaniu swoich obowiązków niż do tej pory.

|

Czy Covid doprowadzi do większej automatyzacji i cyfryzacji? Na tym etapie jest za wcześnie, aby generalizować wpływ pandemii na długofalową strategię firm. W obecnej sytuacji intensywnie działamy w obszarze edukacji na temat robotyzacji i robotyki współpracującej, wykorzystując do tego kanały on-line. Zainteresowanie ze strony przedsiębiorstw, zarówno małych, jak i większych, jest bardzo duże. Robotyzacja ułatwia wprowadzanie środków bezpieczeństwa, m.in. zachowania zasady dystansu społecznego. W momencie, gdy liczba pracowników jest ograniczona, roboty mogą pracować na linii i pomóc utrzymać produkcję na odpowiednim poziomie. Roboty współpracujące zwiększają także elastyczność procesów, pozwalają na szybszą realizację zamówień, które często wymagają krótkich terminów ze względu na dynamikę sytuacji i popytu. Ich kluczowym atutem jest możliwość sprawnego przezbrojenia i przesunięcia do nowego procesu w szybki sposób. Roboty będą coraz szerzej wykorzystywane do obsługi produktów, które ze względów higienicznych podlegają surowym normom, mówimy tu o przemyśle spożywczym, farmaceutycznym czy chemicznym. Ponadto obecna sytuacja powoduje, że globalne firmy weryfikują swoje łańcuchy dostaw. Ze względu na bezpieczeństwo i koszty transportu firmy szukają nowych, lokalnych dostawców i poddostawców. Dla części przedsiębiorstw, także w Polsce, może to być w przyszłości szansa na rozwój. Inwestowanie w robotyzację jest opłacalne i na obecnym etapie rozwoju gospodarki zarówno krajowej, jak i globalnej jest rozwiązaniem wspierającym długookresowy rozwój przedsiębiorstw i przygotowanie się na nieprzewidziane sytuacje. Coraz więcej firm to dostrzega. We wprowadzaniu robotów do firm mogą pomóc także elastyczne metody finansowania, takie jak leasing – w naszym przypadku program UR Financial Services. Jeśli chodzi o Przemysł 4.0, istotna jest powszechność zastosowań najnowszych technologii, w tym robotyki. Koboty mogą sprawdzić się w każdej branży i przedsiębiorstwie produkcyjnym każdej wielkości. |

Latarnie przemysłu 4.0

W 2018 r. przedstawiciele Światowego Forum Ekonomicznego zaprezentowali listę „Latarni Przemysłu 4.0 – Lighthouses of the Fourth Industrial Revolution”, czyli zakładów produkcyjnych uznanych za liderów czwartej rewolucji przemysłowej. 16 takich firm zostało wybranych spośród tysiąca zweryfikowanych zakładów produkcyjnych. Wśród nich znalazło się 14 firm, które wyszły ze zmianami poza swoją organizację i rozszerzyły transformację cyfrową na cały łańcuch tworzenia wartości.

Latarnie Przemysłu 4.0, oprócz zmian technologicznych, zainwestowały przede wszystkim w swoich pracowników, a także w dostosowanie struktury organizacyjnej do nowych realiów. Prawdziwa czwarta rewolucja przemysłowa jest bezpośrednio powiązana z ludźmi. Wśród firm, którym przypadło miano Latarni Przemyslu 4.0 znalazły się zarówno fabryki europejskie, takie jak BMW, Phoenix Contact, Schneider Electric, Bayer, P&G oraz Johnson & Johnson, jak również zakłady zlokalizowane w Chinach (Haier, Danfoss, Bosch, Siemens oraz Foxconn), oraz po jednej fabryce z USA (Fast Radius) i Arabii Saudyjskiej (Saudi Aramaco).

Model i polityka bezpieczeństwa IIoT

- Konfiguracja bezpieczeństwa i zarządzanie urządzeniami IIoT

- Monitoring bezpieczeństwa i analiza ruchu

- Zabezpieczenie komunikacji i łączności

- Ochrona danych

- Ochrona dostępu

- Ochrona punktów styku z Internetem i siecią IT przedsiębiorstwa

Bibliografia

[1] W stronę Przemysłu 4.0 – Praktyczny przewodnik firmy ASTOR

[2] Beata Ślusarczyk, Potencjalne rezultaty wprowadzania koncepcji Przemysłu 4.0 w przedsiębiorstwach, Tworzywa Sztuczne w Przemyśle 6/2019.

source: Automatyka 5-6/2020