Smart Industry Polska 2018. Raport o innowacyjności MŚP

Sylwia Batorska (Łukasiewicz – PIAP) print

Idea Industry 4.0 nabiera realnego znaczenia, także wśród polskich przedsiębiorstw. Te, które już wdrażają innowacyjne rozwiązania technologiczne, liczą przede wszystkim na obniżenie kosztów produkcji i uzyskanie przewagi konkurencyjnej. Wśród technologii o największym wpływie na wzrost zysków firmy są automatyzacja linii produkcyjnych, analityka danych oraz oprogramowanie obniżające koszty prototypowania i wprowadzania nowych produktów. Tak wynika z najnowszego raportu Ministerstwa Przedsiębiorczości i Technologii oraz firmy Siemens „Smart Industry Polska 2018”, badającego innowacyjność w sektorze mikro oraz małych i średnich przedsiębiorstw produkcyjnych.

Czwarta rewolucja przemysłowa, będąca współcześnie szeroko opisywanym etapem rozwoju społeczno-gospodarczego, wiąże się z powszechną cyfryzacją i zapewnieniem stałego komunikowania się osób oraz urządzeń, wzrostem wdrażanych innowacji o wywrotowym charakterze (Disruptive Innovations), pozwalających na skokowe zwiększanie efektywności funkcjonowania systemu społeczno-gospodarczego oraz z rozwojem maszyn zdolnych do autonomicznego funkcjonowania, dzięki wykorzystywaniu sztucznej inteligencji.

Raport „Smart Industry Polska 2018”, jest kontynuacją badań nad poziomem innowacyjności wynikającej z wdrażania technologii wśród mikro, małych i średnich przedsiębiorstw produkcyjnych prowadzących działalność gospodarczą w Polsce. Zainteresowanie tą tematyką wynika z założenia, że im szybciej przedsiębiorcy będą w stanie zdefiniować konfigurację szerokiej palety różnorodnych technologii cyfrowych (a w zasadzie ich potencjału) wobec przyjętej strategii rynkowej, tym łatwiej będzie im odpowiadać na oczekiwania klientów w najbliższej przyszłości.

Diagnoza innowacyjności polskiej gospodarki pozwala stwierdzić, że polski przemysł (z nielicznymi wyjątkami) jest de facto na etapie trzeciej rewolucji przemysłowej. Zważywszy, że Polacy są postrzegani jako naród bardzo przedsiębiorczy, a cyfryzacja ma wymiar powszechny, to zastanawiająca jest relatywnie niska innowacyjność mikro, małych i średnich przedsiębiorstw, które stanowią ponad 99% firm w Polsce. Według danych GUS innowacyjne rozwiązania wprowadza w Polsce jedynie kilkanaście procent przedsiębiorstw przemysłowych (jak również usługowych). Niezwykle istotnym staje się zatem poszukiwanie przyczyn tej sytuacji i, co ważniejsze, proponowanie adekwatnych rozwiązań umożliwiających wsparcie przedsiębiorców w poprawianiu ich przewag konkurencyjnych nie tylko w obrębie sektora krajowego, na którym konkurują, ale również w skali międzynarodowej, czy globalnej. Jest to także ważny obszar umożliwiający przesunięcie miejsca polskiej gospodarki z grupy krajów zorientowanych na efektywność (czyli tworzących bardziej efektywne metody produkcji i podnoszące jakość towarów oraz usług) do krajów grupy zorientowanych na innowacje.

|

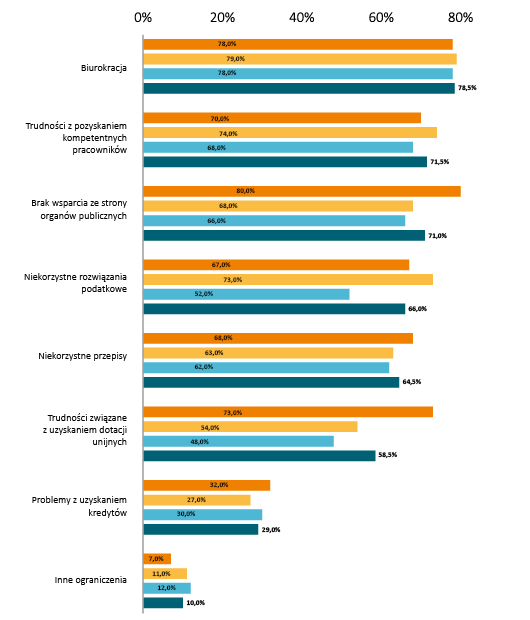

Państwo przeszkadza, państwo pomaga Interesujące wnioski można wyciągnąć z badania dotyczącego zewnętrznych barier dla wdrażania innowacji. Co niezbyt zaskakujące, najczęstszą barierę stanowi biurokracja, a wyniki są niezależne od rozmiaru badanego przedsiębiorstwa. Z drugiej jednak strony, aż 71% przedsiębiorców widzi barierę w braku odpowiedniego wsparcia ze strony państwa. Wyjaśnienia tego zjawiska można szukać wgłębiając się w wewnętrzne przyczyny nieinwestowania w nowe technologie, wśród których dominującą pozycję zajmuje brak środków finansowych oraz brak czasu. Dalsze badania powinny sprawdzić, czy między barierami zewnętrznymi (w szczególności biurokracją), a wewnętrznymi (np. brakiem czasu) pozostaje zależność przyczynowo-skutkowa. W szczególności, czy bariery biurokratyczne dotyczą niekorzystnych przepisów dotyczących samego stosowania lub wdrażania innowacji, czy też są pokłosiem ogólnego, niekorzystnego otoczenia biznesowego. Wiadome jest jedno – przedsiębiorcy oczekują od państwa zachęt podatkowych, lepszego kształcenia kadr oraz przejrzystych przepisów z zakresu innowacji. Pesymistyczne wnioski wypływają z faktu, że na drugim biegunie oczekiwań znajduje się pomoc we współpracy innowacyjnej, czy to między przedsiębiorstwami, czy też współpracy z sektorem nauki. W niemal wszystkich przypadkach, większe oczekiwania prezentują przedsiębiorstwa średnie, które są też najbardziej zainteresowane poprawą dostępności kadr i współpracy badawczo-rozwojowej. |

Metodologia badawcza

Badanie Smart Industry Polska jest realizowane corocznie od 2016 r. przez Kantar Millward Brown na zlecenie firmy Siemens. W tym roku jego celem było zbadanie motywacji i barier wdrażania innowacyjnych technologii związanych z rewolucją przemysłową Industry 4.0 wśród przedsiębiorstw przemysłowych należących do sektora mikro oraz MŚP zlokalizowanych w Polsce.

Celem badania było zebranie opinii od przedstawicieli mikro, małych i średnich firm produkcyjnych na temat przyczyn, korzyści, barier i oczekiwań wobec instytucji rządzących związanych z wdrażaniem innowacyjnych technologii w obszarze działalności produkcyjnej. Badanie przeprowadzono na ogólnopolskiej próbie 200 przedsiębiorstw z branży przemysłowej lub produkcyjnej o liczbie zatrudnionych pracowników do 249 osób, prowadzących działalność produkcyjną na terenie Polski, tzn. posiadających działające w Polsce zakłady produkcyjne. W analizie wyników uwzględniono specyfikę sektora przemysłu ciężkiego i lekkiego.

Badanie zrealizowano metodą pre-aranżowanych wywiadów z wykorzystaniem techniki CATI (Computer Assisted Telephone Interviewing), czyli wywiadów telefonicznych wspomaganych komputerowo, podczas których ankieter prowadzi rozmowę z respondentem korzystając z pomocy komputera wyposażonego w specjalistyczne oprogramowanie.

Respondentami w badaniu byli decydenci odpowiedzialni za zarządzanie firmą w obszarze wdrażania innowacji, nowych technologii oraz rozwoju przedsiębiorstwa. Byli to właściciele firm lub osoby zatrudnione na stanowiskach dyrektorów zarządzających, dyrektorów lub kierowników do spraw produkcji lub rozwoju.

Industry 4.0 jako element strategii firmy

Ponad 60% przedsiębiorców reprezentujących sektor mikro, małych i średnich przedsiębiorstw produkcyjnych zlokalizowanych w Polsce nie słyszało wcześniej o koncepcji Industry 4.0. Najwyższy odsetek respondentów, którzy udzielili takiej odpowiedzi zanotowano w grupie małych przedsiębiorstw, tj. zatrudniających od 10 do 49 osób. Takiej odpowiedzi udzieliło 70% przedsiębiorstw należących do tej grupy. Największą świadomość w tym zakresie, i jednocześnie plany wobec wdrożenia tej koncepcji w najbliższych trzech latach, zanotowano w grupie średnich przedsiębiorstw, czyli zatrudniających od 50 do 249 osób. Plany takie ma 16% respondentów. Ponadto 6% firm należących do grupy średnich przedsiębiorstw wdrożyło rozwiązania z tego zakresu w ciągu ostatnich trzech lat. Jedynie 15,5% ogółu badanych przedsiębiorstw planuje wdrożenie koncepcji Industry 4.0 lub już ją wprowadziło. Dla 4,5% badanych firm Industry 4.0 jest elementem realizowanej strategii, natomiast 11% ma to rozwiązanie w planach realizacji w ciągu najbliższych trzech lat. Przedsiębiorstwa należące do przemysłu lekkiego wykazują relatywnie wyższe zainteresowanie i wiedzę na temat badanej koncepcji wobec firm należących do grupy przedsiębiorstw z przemysłu ciężkiego. Ponad 16% firm z przemysłu lekkiego wprowadziło rozwiązania z tego zakresu w ostatnich trzech latach lub wcześniej, a kolejne 23,5% planuje je wdrożyć w ciągu najbliższego okresu.

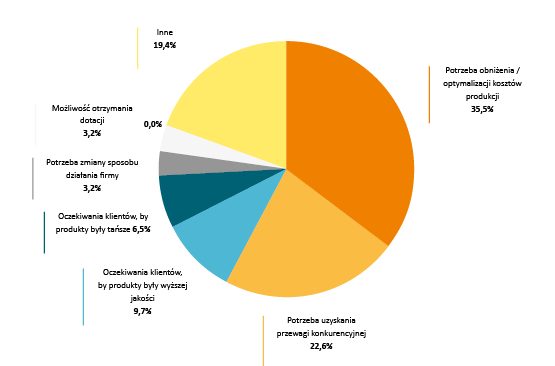

Co było czynnikiem mającym najważniejszy wpływ na podjęcie decyzji o wdrożeniu innowacyjnych rozwiązań technologicznych w Państwa firmie?

Kluczowe czynniki wdrożenia technologii

Wśród 15% firm, które wdrożyły w swojej strategii koncepcję Industy 4.0 lub planują to zrobić w ciągu najbliższych trzech lat, diagnozowano czynniki mające najważniejszy wpływ na taką decyzję. Respondenci do najistotniejszych determinant takich wyborów zaliczyli potrzebę obniżenia kosztów produkcji (35,5% odpowiedzi) i potrzebę uzyskania przewagi konkurencyjnej na rynku (22,6%). Jako trzeci bardzo ważny czynnik wskazano oczekiwania klientów wobec wzrostu jakości oferowanych produktów (9,7%), a następnie oczekiwania klientów wobec niższych cen produktów (6,5%).

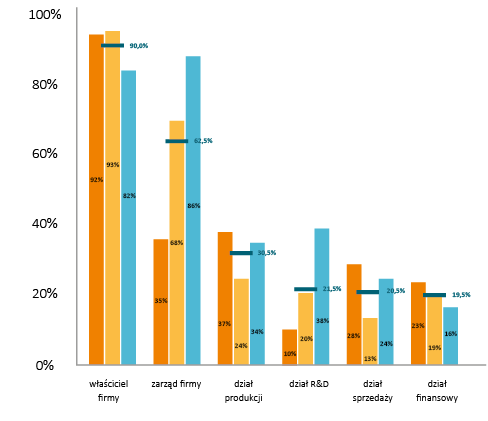

Decydenci

Choć największy wpływ na decyzję o wdrażaniu innowacyjnych technologii w firmie ma najczęściej właściciel firmy (90% wskazań jako osoby o dużym wpływie na decyzje o wdrażaniu innowacyjnych technologii) oraz zarząd (62,%), to częstokroć wpływ na te decyzje mają także działy produkcji (30,5%), częściej nawet niż działy R&D (21,5%). Przy czym samych działów badawczo-rozwojowych w wielu firmach nie ma – odsetek ten wynosi 45%.

Analizując odpowiedzi dotyczące decydentów kształtujących poziom zaawansowania technologicznego w podziale na wielkość przedsiębiorstwa, należy stwierdzić, że we wszystkich badanych grupach firm w tym aspekcie dominującą rolę mają właściciele. Jednocześnie w średnich przedsiębiorstwach zarząd firmy odgrywa równie ważną rolę – 86% respondentów wskazało taką odpowiedź. Ta grupa respondentów wskazała również wyższe znaczenie działu badawczo-rozwojowego w tym obszarze (38% wskazało dział R&D jako decydenta wobec wdrożeń innowacyjnych technologii w przedsiębiorstwie).

Średnie przedsiębiorstwa częściej niż inne wykazały, że decyzje dotyczące wprowadzania nowych rozwiązań z zakresu technologii są podejmowane zespołowo. 42,5% ogółu badanych przedsiębiorstw wskazało, że decyzje te podejmowane są przez trzy lub więcej osób, natomiast w przypadku firm średnich odsetek ten wyniósł 60%.

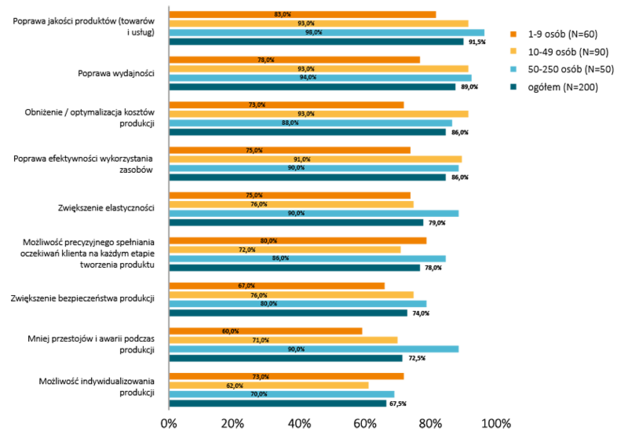

Korzyści

Wdrożenie innowacyjnych rozwiązań łączy się z kilkoma oczekiwanymi przez przedsiębiorców korzyściami w obszarze technologii produkcji. Do najważniejszych oczekiwanych obszarów rozwoju przedsiębiorstwa, wynikających z wdrażania innowacyjnych technologii, respondenci zaliczyli poprawę jakości oferowanych produktów (91,5%), a także poprawę wydajności (89%) i obniżenie kosztów produkcji (86%). Najbardziej „wymagającą” grupą przedsiębiorstw – zgłaszających wyższe od pozostałych grup poziomy oczekiwań względem nowych technologii – są największe spośród badanych firm, czyli przedsiębiorstwa średnie. Ich oczekiwania dotyczą także poprawy efektywności wykorzystania zasobów, poprawy elastyczności i ograniczenia liczby przestojów oraz awarii – wszystkie te oczekiwania zostały wskazane przez 90% respondentów.

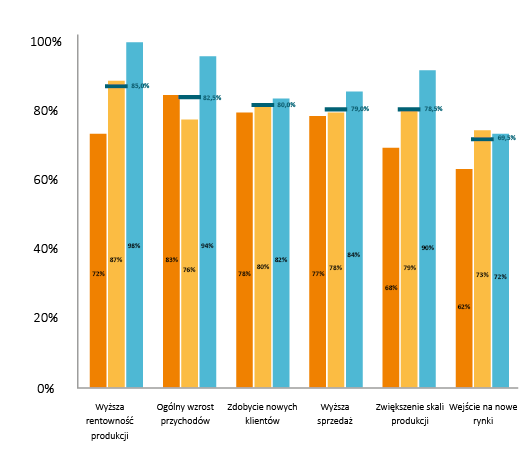

Wdrożenie każdego nowego rozwiązania w przedsiębiorstwie ma na celu (w krótszym, bądź dłuższym okresie) poprawę pozycji konkurencyjnej przedsiębiorstwa i wzrost jego rentowności. Analizując oczekiwane korzyści ekonomiczne wynikające z wdrożenia innowacji, respondenci wskazywali na bardzo szeroki wachlarz efektów.

Do najważniejszych oczekiwanych korzyści w tym zakresie należy zwiększenie rentowności produkcji (85% respondentów łączy z tym efektem wdrożenie innowacji), wzrost przychodów (82,5%) i pozyskanie nowych klientów (80%). Dwa pierwsze wskazane efekty są szczególnie ważne dla średnich przedsiębiorstw, wskazują oni również oczekiwaną zwiększoną skalę produkcji wynikającą z wdrażanych innowacji.

Bariery

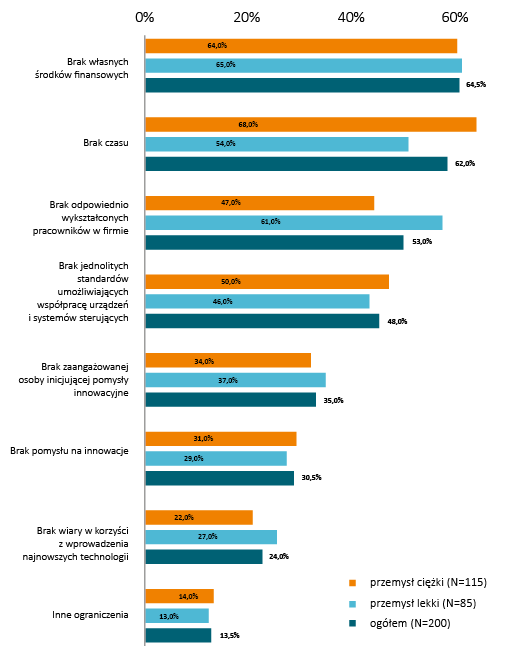

Respondenci biorący udział w badaniu zostali poproszeni o wskazanie najważniejszych barier leżących po stronie przedsiębiorstwa i ograniczających tempo wprowadzania przez nie innowacji. Najistotniejszą (i dosyć powszechną) barierą jest brak środków finansowych na tego typu działania, co również w tym badaniu stanowiło największy problem dla respondentów (średnio 64,5% wskazań).

Co interesujące, jako drugą istotną barierę hamującą wdrażanie innowacji uznaje się w firmach brak czasu – w przemyśle ciężkim została ona wskazana niemal przez 70% respondentów. Może to ilustrować postawę braku pełnej wiary w szybkie efekty wprowadzenia innowacji, które usprawiedliwiałyby nakłady poświęconego czasu.

Przedstawiciele przemysłu lekkiego częściej wskazywali jako barierę brak dostatecznego przygotowania pracowników w firmie (61% wskazań).

Warto zaznaczyć, że obydwie ze wskazanych barier – brak czasu i brak kompetencji – mogą być pokłosiem jakości realizacji celów strategicznych przedsiębiorstwa. Diagnoza tej sytuacji w przedsiębiorstwie jest bardzo ważnym pierwszym krokiem wobec ustalenia priorytetów i zakresu zmian w zarządzaniu organizacją.

Barierą, która nie została tu uwzględniona jest wymieniony we wcześniejszych badaniach brak działów badawczo-rozwojowych w strukturach organizacyjnych 45% badanych firm.

W zakresie czynników umiejscowionych na zewnątrz przedsiębiorstwa i stanowiących jednocześnie największe bariery dla tempa wdrażania innowacji w przedsiębiorstwie, respondenci wskazali biurokrację. Jest to również „tradycyjna” przeszkoda wskazywana na styku relacji sektora prywatnego i publicznego. Zarządzający pochodzący z grupy najmniejszych przedsiębiorstw częściej niż w przypadku pozostałych grup firm, wskazują na problemy leżące na zewnątrz organizacji jako przeszkodę dla innowacyjności. Poza biurokracją wskazują oni np. na brak wsparcia administracji publicznej (80% odpowiedzi), trudności w uzyskaniu dotacji unijnych (73%) czy niekorzystne regulacje (68%).

Respondenci ze wszystkich grup wskazali na trudności z pozyskaniem kompetentnych pracowników (średnio w 71,5% firm wskazano tę barierę dla innowacyjności). Jest to czynnik, który organizacje dostrzegają już od dłuższego czasu, który również został wyraźnie zauważony przez respondentów zeszłorocznego badania.

Dźwignie

W celu analizy działań podejmowanych lub planowanych do podjęcia w procesie wdrażania nowoczesnych technologii, respondenci wymienili najczęstsze działanie wspierające innowacyjności. Jako pierwsze działanie wymieniono inwestycje środków własnych w ten obszar (90% respondentów zainwestowała środki, a 85% ma taki plan). Drugim bardzo ważnym działaniem jest inwestycja w podnoszenie kwalifikacji zatrudnionych pracowników. Szkolenia pracowników stanowią dla respondentów ważniejszą działalność realizowaną w przyszłości niż inwestowanie środków własnych w nowe technologie. Jednocześnie przedsiębiorstwa planują zwiększać zatrudnienie, co może okazać się szczególnie problematyczne uwzględniając bariery wdrażania innowacji i problem z pozyskiwaniem wykwalifikowanej kadry wymienione w poprzedniej części badania.

Przedsiębiorstwa wskazały również na zdecydowane zwiększenie działań w obszarach pozyskiwania środków zewnętrznych na rozwój innowacji. W tym celu zamierzają starać się o kredyty, ale również pozyskiwać środki z Programów Operacyjnych wspierających działania innowacyjne przedsiębiorców. Około połowa respondentów zadeklarowała podjęcie obydwu typów tych działań w przyszłości.

|

Kształcenie dualne wspomaga rozwój gospodarki opartej na wiedzy Przemysł 4.0 i czwarta rewolucja przemysłowa stawiają przed nami wyzwania, które wymagają integracji istniejących systemów oraz tworzenia sieci wzajemnych powiązań. Dzięki sprawnemu przepływowi informacji sterowane cyfrowo maszyny zwiększą wydajność, precyzję i elastyczność, automatycznie wymieniając informacje już w toku produkcji. Taki sposób działania zwiększy konkurencyjność przedsiębiorstwa, które będzie żywo reagować na aktualne potrzeby rynku. Trzeba jednak podkreślić, że Przemysł 4.0 nie dotyczy wyłącznie technologii, ale przede wszystkim modyfikuje podejście do pracy oraz roli osób zatrudnionych w przemyśle. Aby tak się jednak stało, potrzebna jest praca od podstaw. Kształcenie dualne realizowane w uczelniach wyższych łącząc wiedzę teoretyczną z praktyką zawodową w przedsiębiorstwach, wspomaga w ten sposób rozwój gospodarki opartej na wiedzy. Wykształceni specjaliści o wysokich kwalifikacjach zawodowych oraz kompetencjach obejmujących przedsiębiorczość, komunikatywność czy umiejętność pracy zespołowej, będą potrafili precyzyjnie odpowiedzieć na nadchodzące wyzwania gospodarcze i ekonomiczne. Praktyczny aspekt edukacji w ramach kształcenia dualnego umożliwia bowiem lepsze dopasowanie oferty kierunków do oczekiwań pracodawców oraz spełnia oczekiwania młodzieży, która po ukończeniu studiów znajduje pracę odpowiadającą obszarowi zainteresowań. |

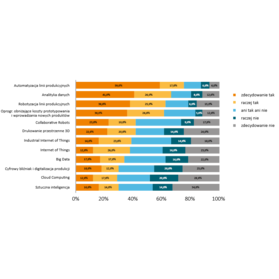

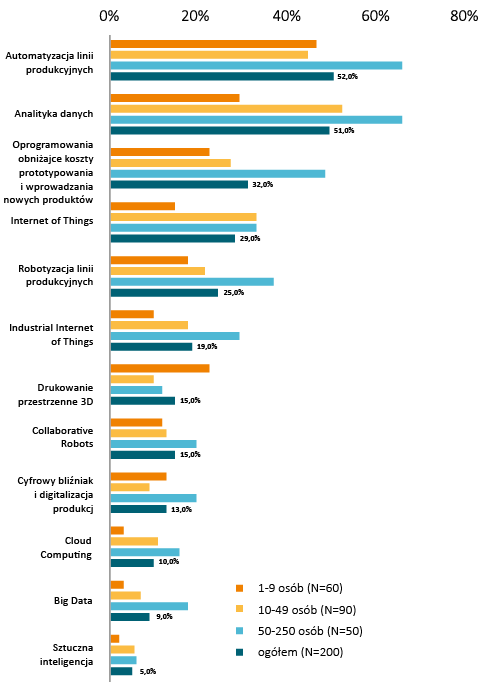

Rodzaje technologii

Wśród najpowszechniej stosowanych technologii i rozwiązań wspierających innowacyjność przedsiębiorstwa respondenci wymienili automatyzację linii produkcyjnych (średnio to rozwiązanie jest stosowane przez 52% firm). Na drugim miejscu znalazła się analityka danych nakierowana na optymalizację produkcji (51%) i oprogramowanie obniżające koszty prototypowania oraz wprowadzania nowych produktów (32%). Większość z wymienionych technologii jest chętniej wykorzystywana przez największe z badanych przedsiębiorstw, czyli firmy średnie. Świadczy to o większym zaawansowaniu technologicznym tej grupy przedsiębiorstw na tle pozostałej badanej zbiorowości. Niemal 70% średnich przedsiębiorstw stosuje automatyzację linii produkcyjnych i analitykę danych w celu optymalizacji działań produkcyjnych. Jest to także grupa, w której dominują rozwiązania związane z robotyzacją (prawie 40% firm wykorzystuje taką technologię na liniach produkcyjnych).

W przypadku relatywnie nowego rozwiązania, jakim jest druk przestrzenny 3D, jest to rozwiązanie, które okazało się częściej ważne dla mikroprzedsiębiorstw (23% zadeklarowało stosowanie tej technologii). Takie przedsiębiorstwa najczęściej koncentrują się na pojedynczych, często niszowych produktach udostępnianych w swojej ofercie. Wykorzystanie technologii wytwarzania przyrostowego pozwala również na stosowanie spersonalizowanych rozwiązań zgodnie z oczekiwaniami poszczególnych klientów.

Najmniej popularnym rozwiązaniem wykorzystywanym w praktyce gospodarczej jest aktualnie sztuczna inteligencja, która została wskazana jedynie przez 5% respondentów. Jednocześnie zastanawiający jest relatywne niski odsetek wskazań na stosowanie rozwiązań Big Data i Cloud Computing.

Jakie czynniki mające źródło wewnątrz firmy ograniczają proces wdrażania innowacji w Państwa przedsiębiorstwie?

Przedsiębiorstwa bowiem gromadzą dane (nawet w sytuacji, gdy ich nie przetwarzają) i korzystają z oprogramowania, nie zawsze w oparciu o własną infrastrukturę informatyczną. Istotny jest zatem obszar dalszego diagnozowania poziomu świadomości przedsiębiorców wobec potencjału dostępnych rozwiązań i zakresu możliwości ich wykorzystania w poszczególnych działaniach czy procesach gospodarczych.

W obszarze istotności i dostępności do rozwiązań technologicznych ważne jest również określenie poziomu trudności ich wdrożenia w firmie. Za rozwiązanie najłatwiejsze w implementacji respondenci uznali analitykę danych w celu optymalizacji działań produkcyjnych (łącznie 41% badanych uznało to rozwiązanie za łatwe lub bardzo łatwe do wdrożenia). Drugą technologią było drukowanie przestrzenne 3D (łącznie 39% odpowiedzi), a kolejną oprogramowanie obniżające koszty prototypowania i wprowadzania nowych produktów (38%).

W przypadku rozwiązań uznanych za najtrudniejsze, respondenci wskazali sztuczną inteligencję (łącznie 67% odpowiedzi „raczej trudna” i „bardzo trudna”) oraz cyfrowego bliźniaka (51%). Podczas gdy te rozwiązania mogą być postrzegane jako nie do końca zdiagnozowane wobec aktualnych potrzeb przedsiębiorstwa, to technologia jaką jest robotyzacja linii produkcyjnych powinna być obszarem dobrze znanym respondentom. Mimo to jest ona również wskazywana jako rozwianie relatywnie trudne do wdrożenia (łącznie 49% udzieliło odpowiedzi „raczej trudna” i „bardzo trudna”). Sytuacja ta może wynikać z potrzeby dużych nakładów finansowych związanych z takim wdrożeniem w przedsiębiorstwie.

Stopień trudności wdrożenia technologii W jakim stopniu wdrożenie danej technologii ma wpływ na budowanie przewagi konkurencyjnej?

Technologie a konkurencyjność

Wdrażaniu nowych rozwiązań w prowadzeniu działalności gospodarczej towarzyszy zazwyczaj oczekiwanie poprawy przewagi konkurencyjnej przedsiębiorstwa na rynku. Z tego względu respondenci zostali poproszeni o wskazanie wpływu poszczególnych technologii, które są przez nich stosowane w celu budowania ich pozycji rynkowej.

Na podstawie uzyskanych odpowiedzi można stwierdzić, iż technologiami bądź rozwiązaniami wspierającymi innowacyjność przedsiębiorstwa, o największym znaczeniu dla budowania pozycji konkurencyjnej są automatyzacja linii produkcyjnych i analityka danych stosowana w celu optymalizacji działań produkcyjnych. Wskazanie kolejności istotności tych technologii wobec wpływu na konkurencyjność jest tożsame z częstotliwością ich stosowania przez przedsiębiorców, zadeklarowaną w poprzedniej części badania.

Jednocześnie interesującym jest wskazanie przez respondentów robotyzacji linii produkcyjnych, jako rozwiązania o silnym wpływie na pozycję rynkową (łącznie 63% uważa tę technologię za sprzyjającą zwiększaniu przewagi konkurencyjnej) przy równoczesnym relatywnie niewielkim odsetku firm stosujących to rozwiązanie (średnio 25%).

W przypadku pozostałych rozwiązań można przyjąć, że poziom ich zastosowania w przedsiębiorstwach jest zbieżnym z oceną ich wpływu na kształtowanie przewag konkurencyjnych na rynku.

Dodatkowo respondenci zostali zapytani o bezpośrednią rolę, jaką odgrywają poszczególne rozwiązania w poprawie rentowności firmy. Zarówno wśród technologii mających największy wpływ na wzrost zysków firmy, jak i tych o relatywnie najmniejszym przełożeniu, znajdują się te same rozwiązania, które wcześniej wymieniane były jako przyczyniające się do wzrostu konkurencyjności na rynku. Robotyzację i automatyzację częściej wskazywano w średnich firmach, zaś drukowanie 3D, Internet of Things czy zaawansowane technologie cyfrowe – wśród mikroprzedsiębiorstw.

Ponadto warto przyjrzeć się odpowiedziom w podziale na rodzaj przemysłu, który reprezentują pytani decydenci. O największym przełożeniu technologii na dynamikę zysków firmy można mówić w przypadku firm z branży przemysłu ciężkiego. Niemal we wszystkich ocenianych technologiach wskazali oni wyższy wpływ na rentowność działalności niż respondenci reprezentujący przemysł lekki. Dotyczy to zwłaszcza takich technologii, jak analityka danych, robotyzacja linii produkcyjnych czy wykorzystanie Collaborative Robots.

|

Ekosystem wspierania innowacji w Polsce będzie coraz skuteczniejszy Mimo dystansu, który jeszcze dzieli naszą gospodarkę od tych najbardziej rozwiniętych, Polska staje się coraz lepszym gruntem dla rozwoju technologii. Do niedawna nastawieni na import i kopiowanie, dziś zaczynamy być postrzegani jako miejsce, w którym współpraca nauki i biznesu przynosi realne, innowacyjne rozwiązania czy produkty. Nowatorskie, odważne pomysły naszych naukowców, bez kompleksów konkurują już poza granicami kraju, część z nich ma szansę na sukces w skali globalnej. Narodowe Centrum Badań i Rozwoju nie tylko obserwuje specyfikę polskiego rynku i potencjał rozwojowy poszczególnych branż, ale ma ambicje i zasoby by je stymulować. Raport może być dla nas cennym źródłem informacji – dostarcza wiedzy na temat tego, co motywuje małe i średnie firmy do stawiania na innowacje, a co jest dla nich istotnym problemem przy realizacji nowatorskich pomysłów. Wyniki pokazują, że oprócz środków finansowych, którymi dysponuje NCBR, przedsiębiorcy oczekują zachęt podatkowych, przejrzystych regulacji prawnych oraz praktycznej edukacji przyszłych kadr. Część postulatów znajduje już odpowiedź w działaniach legislacyjnych rządu, trzeba jednak zakładać, że przed nami jeszcze wiele pracy. Wierzę, że jego efektem będą projekty i technologie, z których korzystać będą gospodarka i społeczeństwo. |

Wsparcie innowacyjności

Najbardziej oczekiwanym przez przedsiębiorców wsparciem ze strony państwa we wdrażaniu nowych technologii są zachęty podatkowe (80% respondentów uznało to rozwiązanie za kluczowe wsparcie dla wdrażania innowacji). Drugim kluczowym obszarem jest potrzeba zapewnienia ram edukacyjnych pozwalających na dostosowanie kształcenia przyszłych kadr do potrzeb firm (70%), ponadto wskazano potrzebę poprawy przejrzystości obowiązujących regulacji prawnych w zakresie innowacji (69%).

Relatywnie niewielkie oczekiwania przedsiębiorcy wiążą z pomocą w zakresie budowania sieci współpracy (między firmami lub z jednostkami akademickimi). Ten obszar wciąż nie jest postrzegany jako potencjalnie atrakcyjny w zakresie wsparcia poziomu innowacji przedsiębiorstw.

Ocena poszczególnych działań ze strony państwa i instytucji rządowych wspierających wdrażanie innowacji technologicznych jest jednak różna w zależności od wielkości firmy, z jakiej rekrutowani byli badani. Na przykład, dostosowanie kształcenia przyszłych kadr do potrzeb firmy było ważną zachętą dla 90% respondentów ze średnich przedsiębiorstw, natomiast dla małych przedsiębiorstw odsetek ten wyniósł około 61%. Ponadto informowanie o możliwych rodzajach współpracy między firmami a jednostkami badawczo-rozwojowymi na polskich uczelniach jest ważną zachętą dla wdrażania innowacyjnych technologii dla 64% średnich przedsiębiorstw i 44% małych firm. Pokazuje to potrzebę silniejszego różnicowania zakresu oferowanych zachęt przez instytucje rządowe powołane w tym celu wobec wdrażania innowacji w firmach o różnej wielkości.

|

Przybywa zachęt do inwestycji Rewolucja przemysłowa Industry 4.0 daje narzędzia do zmiany sposobu wytwarzania, a w efekcie do skokowego wzrostu produktywności. Bierność wobec czwartej rewolucji przemysłowej może spowodować marginalizację poszczególnych branż i gospodarek, dlatego odpowiedzialnością każdego rządu powinno być wsparcie i stymulowanie nadchodzących zmian. W Polsce, ramy polityki państwa wobec Przemysłu 4.0 zostały ujęte w Strategii na rzecz Odpowiedzialnego Rozwoju. Ważnym elementem tzw. inteligentnej reindustrializacji polskiej gospodarki ma być transformacja cyfrowa, automatyzacja i robotyzacja. Oczekiwanym wsparciem ze strony państwa są ulgi podatkowe i stworzenie odpowiednich ram edukacyjnych, pozwalających na dostosowanie przyszłych kadr do potrzeb rynku. Tu warto zaznaczyć, że od 2018 r. obowiązuje nowa ulga na innowacje, która daje przedsiębiorcom znacznie bardziej korzystne możliwości finansowania prac B+R. Z kolei Polska Agencja Rozwoju Przedsiębiorczości prowadzi projekt Sektorowych Rad Kompetencyjnych, w ramach których wypracowywane są rozwiązania, które zapewnią lepsze dopasowanie kompetencji absolwentów do potrzeb biznesu. Sektorowe Rady ds. Kompetencji to miejsca współpracy biznesu, edukacji, nauki i instytucji branżowych. Wiele horyzontalnych zmian ułatwiających prowadzenie działalności gospodarczej, również przemysłowej zawiera Pakiet 100 zmian dla firm oraz Konstytucja Biznesu. Zmiany obejmują kilkaset aktów prawnych, w tym prawa podatkowego oraz zamówień publicznych. Wraz z rozwiązaniami rozszerzającymi zachęty do inwestycji tworzą spójny system wspierania każdego rodzaju przedsiębiorczości, w tym tej najbardziej zaawansowanej technologicznie. |

Nakłady na rozwiązania technologiczne

Poziom przychodów, jaki firmy przeznaczają na wdrożenie nowoczesnych technologii nie jest wprost proporcjonalny do wielkości firmy. Największy odsetek firm nieinwestujących w innowacje z obszaru nowoczesnych technologii jest w gronie mikroprzedsiębiorstw, jednak to firmy małe inwestują częściej powyżej 30% przychodów. Ma to oczywiście związek z bezwzględną wielkością ponoszonych nakładów na rozwój, które dla mniejszych firm stanowią wyższy procent całościowego przychodu i stanowią tym samym większe obciążenie. Według wyników badania około 47% ogółu przedsiębiorstw produkcyjnych przeznacza (lub planuje przeznaczyć) od 10% do 30% przychodów na wdrożenie rozwiązań technologicznych wspierających poziom ich innowacyjności. Taką część przychodów planuje zainwestować aż 56% przedstawicieli przemysłu lekkiego i 55% mikroprzedsiębiorców. 30% respondentów przeznacza na ten cel poniżej 10% przychodów, a około 13% nie przeznacza żadnych środków.

Analizując średni poziom przychodów przeznaczanych na wdrażanie innowacyjnych technologii w obszarze działań produkcyjnych przez badane przedsiębiorstwa, to wśród wszystkich firm, które udzieliły odpowiedzi na to pytanie wyniósł on 14,5%. Ten relatywnie wysoki odsetek może być efektem interpretacji ponoszenia wszystkich nakładów na infrastrukturę związaną z działalnością produkcyjną przedsiębiorstwa, bądź deklaracji opartych jedynie o szacunki respondenta. Nie wyklucza się również możliwości wskazania przez menedżerów zwiększenia wydatkowania w tym zakresie. Aspekt ten wymaga zatem dalszej, pogłębionej obserwacji i badania w przyszłości.

|

Czeka nas jeszcze dużo pracy edukacyjnej

Analizując wyniki badania można dojść do wniosku, że w wielu przedsiębiorstwach wciąż jeszcze mamy do czynienia z jedno- Z badania wynikają także wnioski dla samego Siemensa. Po naszej stronie jest jeszcze do wykonania mnóstwo pracy edukacyjnej. Dotyczy to zwłaszcza uświadamiania przedstawicielom firm korzyści wynikających z wdrożenia rozwiązań zaliczanych do Industry 4.0, zwłaszcza benefitów wiążących się z cyfrowym bliźniakiem (Digital Twin). Pozwala on uniknąć wielu pułapek projektowania i jest przeciwieństwem stosowanej wcześniej w rozwoju produktów metody „prób i błędów”. Stworzenie cyfrowego modelu produktu zapewnia komfort praktycznie bezkosztowego testowania nowych wersji lub modyfikacji rozwiązań technicznych m.in. w maszynach czy urządzeniach elektromechanicznych. Dzięki zastosowaniu tej koncepcji proces inżynieryjny może obecnie obejmować symulacje systemów, analizę ich części składowych i podzespołów. |

Na podstawie raportu Smart Industry Polska 2018

source: Automatyka 6/2018