Transformacja cyfrowa w produkcji – wyzwania i szanse

dr inż. Marcin Bieńkowski print

Początki cyfryzacji w przemyśle sięgają lat 70. XX wieku, kiedy zaczęto stosować pierwsze systemy SCADA (Supervisory Control And Data Acquisition) i DCS (Distributed Control System). W latach 90. nastąpił rozkwit systemów ERP, które zintegrowały zarządzanie zasobami w firmach. Obecnie mówimy o Przemyśle 4.0, który kładzie nacisk na połączenie fizycznych procesów produkcyjnych z cyfrowym zarządzaniem i analizą danych.

Zacznijmy od tego, co kryje się pod pojęciem transformacji cyfrowej przemysłu. Najprościej rzecz ujmując transformacja cyfrowa w przemyśle to proces integracji najnowocześniejszych technologii cyfrowych z tradycyjnymi rozwiązaniami przemysłowymi, tak aby zwiększyć efektywność, elastyczność i innowacyjność produkcji. Obejmuje ona wdrożenie technologii, takich jak Internet Rzeczy (IoT), sztuczna inteligencja (AI), uczenie maszynowe (ML), chmura obliczeniowa oraz analiza dużych zbiorów danych (Big Data). Co ważne, transformacja cyfrowa to nie tylko technologia, ale także zmiana kultury organizacyjnej i procesów decyzyjnych, które umożliwiają przedsiębiorstwom lepsze dostosowanie się do dynamicznie zmieniającego się rynku [1].

Transformacja cyfrowa w przemyśle napędzana jest kilkoma kluczowymi czynnikami. Po pierwsze, rosnąca konkurencja rynkowa zmusza firmy do poszukiwania nowych sposobów optymalizacji kosztów i poprawy jakości. Po drugie, coraz bardziej wymagający klienci oczekują spersonalizowanych produktów i szybkiej dostawy. Po trzecie, rozwój technologii pozwala na integrację danych z różnych źródeł i automatyzację procesów. Ponadto regulacje prawne dotyczące środowiska i bezpieczeństwa wymuszają stosowanie bardziej zaawansowanych narzędzi monitoringu i raportowania.

Transformacja cyfrowa różni się od zwykłej cyfryzacji, która koncentruje się na konwersji danych analogowych na cyfrowe. Transformacja obejmuje głębsze zmiany, takie jak automatyzacja procesów, optymalizacja łańcucha dostaw czy tworzenie nowych modeli biznesowych. Kluczowym aspektem transformacji cyfrowej jest jej zdolność do tworzenia wartości dodanej poprzez dane. Firmy, takie jak Oracle czy SAP dostarczają platform analitycznych, które pozwalają na przetwarzanie dużych ilości danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą szybciej reagować na potrzeby klientów i zmiany w otoczeniu biznesowym.

W praktyce transformacja cyfrowa wymaga również inwestycji w infrastrukturę IT, szkolenia pracowników oraz zmiany w zarządzaniu. KPMG Polska w swoich raportach podkreśla, że sukces transformacji zależy od jasnej strategii i zaangażowania zarządu, co pozwala na przełamanie oporu wobec zmian i efektywne wdrożenie nowych technologii. Bez tego transformacja może napotkać trudności, takie jak brak akceptacji wśród pracowników czy nieefektywne wykorzystanie technologii [2].

W Polsce transformacja cyfrowa zyskała na znaczeniu w czasie pandemii COVID-19, która ujawniła potrzebę większej elastyczności i odporności przedsiębiorstw. Badanie przeprowadzone przez PMR na zlecenie Dassault Systèmes w 2020 r. wykazało, że 73 % polskich firm produkcyjnych odczuło negatywne skutki pandemii, ale wiele z nich zaczęło inwestować w cyfryzację, aby poprawić swoją konkurencyjność. Firmy takie jak Siemens zaczęły oferować rozwiązania IIoT, które umożliwiają monitorowanie maszyn w czasie rzeczywistym, co stało się kluczowe dla utrzymania ciągłości produkcji [3].

Obecnie transformacja cyfrowa jest napędzana przez globalne trendy, takie jak zrównoważony rozwój i potrzeba personalizacji produktów. Capgemini Polska w swoich analizach wskazuje, że 79 % konsumentów wybiera produkty od firm odpowiedzialnych społecznie, co zmusza producentów do inwestowania w technologie umożliwiające bardziej zrównoważoną produkcję. Ewolucja ta pokazuje, że transformacja cyfrowa to proces ciągły, wymagający adaptacji do nowych wyzwań [4].

Kluczowe czynniki napędzające transformację cyfrową

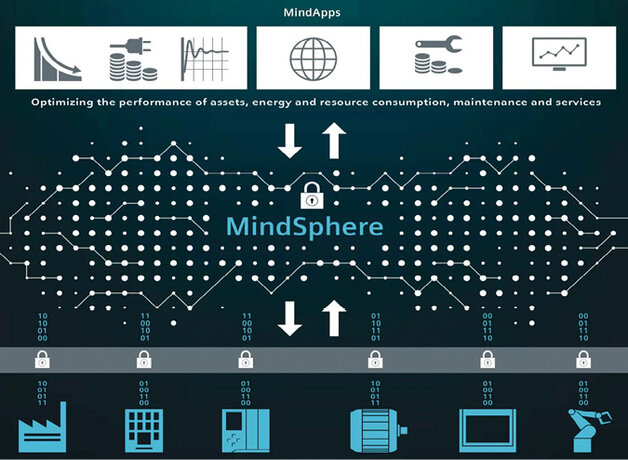

Jak wspomniano, transformację cyfrową napędzają zarówno czynniki zewnętrzne, jak i wewnętrzne. Pierwszym z nich jest presja konkurencyjna. Firmy, które nie inwestują w cyfryzację, ryzykują utratę pozycji na rynku. Na przykład Siemens oferuje rozwiązanie MindSphere. Jest to platforma IIoT, która pozwala na analizę danych zbieranych bezpośrednio z maszyn produkcyjnych, zwiększając ich efektywność i redukując przestoje.

Kolejnym czynnikiem jest rozwój technologii. Postęp w dziedzinie AI, IoT i chmury obliczeniowej umożliwia tworzenie bardziej zaawansowanych systemów produkcyjnych. Oracle dostarcza rozwiązania chmurowe, które pozwalają na skalowalne przechowywanie i analizę danych, co jest kluczowe dla dużych przedsiębiorstw. Dzięki nowym technologiom firmy mogą optymalizować procesy i tworzyć korzystne modele biznesowe, takie jak produkcja na żądanie.

Oczekiwania klientów również odgrywają istotną rolę. Współczesny rynek wymaga personalizacji produktów i szybszego czasu realizacji zamówień. Systemy ERP, takie jak enova365, umożliwiają firmom lepsze zarządzanie danymi klientów i procesami, co pozwala na dostosowanie oferty do indywidualnych potrzeb. Raport KPMG Polska podkreśla, że transformacja cyfrowa jest kluczowa dla budowania lepszych relacji z klientami poprzez bardziej spersonalizowane usługi [2].

Z kolei takie firmy jak Dassault Systèmes oferują narzędzia do tworzenia wirtualnych bliźniaków, które minimalizują zużycie zasobów poprzez symulacje procesów produkcyjnych. Te czynniki razem sprawiają, że transformacja cyfrowa staje się koniecznością dla nowoczesnych przedsiębiorstw produkcyjnych.

Korzyści z transformacji cyfrowej

Jedną z kluczowych korzyści z wdrożenia transformacji cyfrowej jest znaczący wzrost efektywności operacyjnej. Automatyzacja procesów pozwala na eliminację błędów ludzkich, skrócenie cyklów produkcyjnych oraz lepsze wykorzystanie zasobów. Technologie takie jak systemy MES (Manufacturing Execution System) umożliwiają śledzenie produkcji w czasie rzeczywistym, co pozwala na szybkie reagowanie na nieprawidłowości. Rozwiązania Siemens Digital Industries Software oferują kompleksowe koncepcje MES, które pozwalają na synchronizację produkcji z logistyką i zaopatrzeniem.

Transformacja cyfrowa znacząco zwiększa efektywność operacyjną poprzez automatyzację i optymalizację procesów produkcyjnych. Systemy SAP S/4HANA umożliwiają integrację danych z różnych działów, co pozwala na lepsze planowanie i zarządzanie zasobami. Dzięki temu firmy mogą zredukować czas przestojów i zwiększyć wydajność linii produkcyjnych. Capgemini Polska w swoich raportach wskazuje, że firmy, które wdrożyły cyfrowe platformy biznesowe, osiągają nawet 20 % wzrostu efektywności operacyjnej. Dzięki integracji systemów IT i OT przedsiębiorstwa mogą szybciej reagować na zmiany w procesach produkcyjnych, co przekłada się na lepszą wydajność [4].

Efektywność operacyjna jest również wspierana przez rozwiązania chmurowe Oracle, które umożliwiają skalowalne przechowywanie danych i ich analizę w czasie rzeczywistym. Firmy mogą optymalizować zużycie energii i surowców, co nie tylko zwiększa efektywność, ale także wspiera cele zrównoważonego rozwoju.

Transformacja cyfrowa pozwala na znaczącą poprawę jakości produktów dzięki lepszemu monitorowaniu i analizie danych. Sztuczna inteligencja i uczenie maszynowe pozwalają na analizę dużych zbiorów danych w celu identyfikacji wzorców, które mogą wskazywać na potencjalne problemy z jakością. Na przykład, AI może wykryć anomalie w danych z czujników, zanim wpłyną one na produkt końcowy. To pozwala na proaktywne podejście do zarządzania jakością.

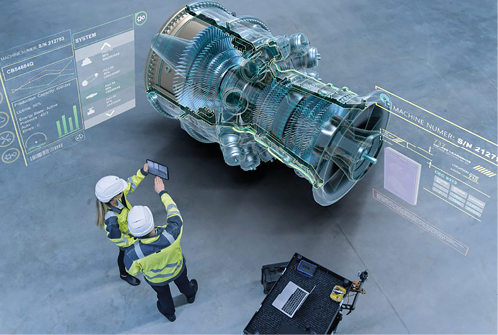

Firma Dassault Systèmes oferuje platformę 3DEXPERIENCE, która umożliwia tworzenie cyfrowych bliźniaków produktów. Dzięki temu firmy mogą symulować różne scenariusze produkcyjne i testować jakość produktów w środowisku wirtualnym, zanim trafią one na linię produkcyjną. To znacznie redukuje ryzyko błędów i poprawia końcową jakość produktów.

Transformacja cyfrowa przyczynia się do redukcji kosztów produkcji poprzez optymalizację procesów i lepsze wykorzystanie zasobów. Systemy ERP, takie jak SAP S/4HANA, umożliwiają dokładniejsze planowanie zapasów i minimalizację marnotrawstwa, co obniża koszty operacyjne. Technologie IoT pozwalają na monitorowanie zużycia energii przez maszyny, co umożliwia optymalizację procesów i zmniejszenie kosztów energii. Platforma MindSphere dostarcza dane, które pomagają firmom identyfikować nieefektywne procesy i eliminować je. To szczególnie ważne w kontekście rosnących cen energii. Platforma 3DEXPERIENCE, pozwala na tworzenie wirtualnych prototypów, co redukuje potrzebę prowadzenia fizycznych testów i budowania szeregu prototypów. To pozwala firmom zaoszczędzić na materiałach i skrócić czas wprowadzenia produktu na rynek. Według Gartnera, cyfrowe bliźniaki mogą zwiększyć efektywność firm o 10 % [6].

KPMG Polska w swoich analizach wskazuje, że transformacja cyfrowa może prowadzić do oszczędności nawet w przypadku małych i średnich przedsiębiorstw, jeśli jest odpowiednio zaplanowana. Inwestycje w technologie takie jak chmura obliczeniowa Oracle pozwalają na skalowalne rozwiązania, które nie wymagają dużych nakładów początkowych. Redukcja kosztów staje się więc jednym z najważniejszych argumentów za transformacją cyfrową.

Transformacja cyfrowa zwiększa elastyczność przedsiębiorstw, umożliwiając im szybsze dostosowanie się do zmian rynkowych. Systemy ERP, takie jak enova365, integrują dane z różnych działów, co pozwala na szybkie podejmowanie decyzji w odpowiedzi na zmieniające się potrzeby klientów Technologie AI i ML oferowane przez Capgemini Polska umożliwiają przewidywanie trendów rynkowych na podstawie analizy danych. Dzięki temu firmy mogą szybko dostosować swoją ofertę do oczekiwań klientów, zanim konkurencja zrobi to jako pierwsza.

Bariery technologiczne

Wdrożenie transformacji cyfrowej napotyka na liczne bariery technologiczne, z których jedną z najważniejszych jest przestarzała infrastruktura IT. Wiele firm nadal korzysta z systemów, które nie są kompatybilne z nowoczesnymi technologiami, takimi jak chmura obliczeniowa czy IoT. Capgemini Polska wskazuje, że integracja nowych rozwiązań z istniejącymi systemami jest jednym z największych wyzwań dla przedsiębiorstw. Rozwiązaniem może być stopniowa modernizacja infrastruktury, wspierana przez takie firmy jak Oracle, które oferują hybrydowe rozwiązania chmurowe [4].

Kolejnym problemem jest brak standardów interoperacyjności pomiędzy różnymi systemami i urządzeniami. Na przykład, maszyny różnych producentów mogą używać różnych protokołów komunikacyjnych, co utrudnia wdrożenie IIoT. Siemens stara się rozwiązać ten problem poprzez platformę MindSphere, która standaryzuje komunikację między urządzeniami. Jednak wymaga to znacznych nakładów na integrację i konfigurację.

Złożoność nowych technologii, takich jak AI czy cyfrowe bliźniaki, również stanowi barierę. Dassault Systèmes oferuje szereg zaawansowanych narzędzi, ale ich wdrożenie wymaga specjalistycznej wiedzy, której często brakuje w przedsiębiorstwach. Na szczęście, na rynku jest wiele przedsiębiorstw oferujących usługi doradcze, które pomagają w doborze odpowiednich technologii i ich implementacji.

Ostatecznie, bariery technologiczne można przezwyciężyć poprzez strategiczne podejście do transformacji. SAP Polska podkreśla, że kluczowe jest stworzenie mapy drogowej, która określa priorytety technologiczne i harmonogram wdrożeń. Dzięki temu firmy mogą stopniowo modernizować swoje systemy, minimalizując zakłócenia w bieżącej działalności.

Opór pracowników i zmiana kultury organizacyjnej

Opór pracowników wobec zmian jest jednym z największych wyzwań transformacji cyfrowej. Pracownicy często obawiają się, że nowe technologie, takie jak automatyzacja czy AI, zagrożą ich miejscom pracy. KPMG Polska w swoich raportach wskazuje, że brak zrozumienia korzyści płynących z cyfryzacji prowadzi do oporu na wszystkich szczeblach organizacji. Kluczowe jest więc zaangażowanie pracowników w proces transformacji poprzez szkolenia i komunikację.

Zmiana kultury organizacyjnej wymaga stworzenia środowiska sprzyjającego innowacjom. Firmy muszą zatem promować sposób myślenia bazujący na ciągłym uczeniu się i otwartości na zmiany. Na przykład, wdrożenie systemu ERP wymaga od pracowników nauki nowych procesów, co może spotkać się z oporem, jeśli nie jest odpowiednio wspierane szkoleniami. Siemens oferuje programy szkoleniowe dla pracowników, które uczą, jak korzystać z technologii IIoT i platformy MindSphere. Dzięki temu pracownicy zyskują nowe umiejętności, co zwiększa ich zaangażowanie w proces transformacji. Ważne jest również, aby zarząd aktywnie wspierał zmiany, dając przykład reszcie organizacji.

Dassault Systèmes w swoich projektach kładzie nacisk na współpracę między zespołami, co pomaga przełamać silosy organizacyjne i budować kulturę innowacyjności. Autorska platforma 3DEXPERIENCE umożliwia współdzielenie danych między działami, co sprzyja współpracy i redukuje opór wobec nowych technologii. Zmiana kultury organizacyjnej jest więc kluczowym elementem sukcesu transformacji cyfrowej.

Koszty wdrożenia

W wielu raportach wysokie koszty wdrożenia transformacji cyfrowej są często przez przedsiębiorstwa wymieniane jako główna bariera operacyjna. Inwestycje w technologie, takie jak AI, IoT czy chmura obliczeniowa wymagają znacznych nakładów finansowych, które mogą być trudne do uzasadnienia, szczególnie dla małych i średnich firm. KPMG Polska w swoich analizach wskazuje, że niepewność co do zwrotu z inwestycji (ROI) jest jednym z kluczowych problemów [7].

SAP Polska oferuje rozwiązania ERP, które mogą być wdrożone w modelu chmurowym, co obniża początkowe koszty inwestycji. Systemy takie jak SAP S/4HANA pozwalają firmom na stopniowe skalowanie funkcjonalności, co ułatwia zarządzanie budżetem. Jednak nawet w takim modelu firmy muszą uwzględnić koszty integracji i szkoleń. Dassault Systèmes podkreśla, że technologie cyfrowe bliźniaki mogą znacząco obniżyć koszty w dłuższej perspektywie, redukując potrzebę fizycznych prototypów i optymalizując procesy produkcyjne. Według Gartnera, cyfrowe bliźniaki mogą zwiększyć efektywność firm o 10 %, co przekłada się na znaczący ROI. Kluczowe jest jednak dokładne zaplanowanie inwestycji.

Problemy z integracją systemów

Integracja systemów jest jednym z największych wyzwań transformacji cyfrowej, szczególnie w przypadku przedsiębiorstw z heterogeniczną infrastrukturą IT. Starsze systemy ERP często nie są kompatybilne z nowoczesnymi technologiami, co prowadzi do problemów z wymianą danych. Oracle oferuje rozwiązania chmurowe, które ułatwiają integrację poprzez standardowe API, ale wymaga to znacznych nakładów na konfigurację.

Siemens prezentuje platformę MindSphere, która działa jako centrum integracji dla danych z różnych źródeł, w tym IoT i systemów OT. Jednak nawet takie rozwiązania wymagają dostosowania do specyficznych potrzeb przedsiębiorstwa, co może być czasochłonne. Capgemini Polska w swoim raporcie wskazuje, że brak standardów komunikacyjnych między urządzeniami jest kluczowym problemem podczas prowadzenia procesów cyfrowej transformacji.

SAP Polska podkreśla, że kluczem do skutecznej integracji jest dokładna mapa drogowa i zaangażowanie ekspertów IT. Systemy SAP S/4HANA mogą działać jako centralny hub danych, łącząc różne systemy i umożliwiając płynną wymianę informacji. Problemy z integracją można więc rozwiązać poprzez strategiczne podejście i wybór odpowiednich technologii [8].

Technologie stosowane w cyfrowej transformacji

Przemysłowy Internet Rzeczy odgrywa kluczową rolę w transformacji cyfrowej, umożliwiając komunikację między urządzeniami i zbieranie danych w czasie rzeczywistym. Pozwala on na monitorowanie maszyn, optymalizację procesów i predykcyjne utrzymanie ruchu. Umożliwia też tworzenie bardziej elastycznych i efektywnych procesów produkcyjnych. Capgemini Polska w swoim raporcie podkreśla, że IoT jest kluczowym elementem inteligentnych fabryk, które łączą automatyzację z analizą danych [1].

Wyzwaniem związanym z IoT jest zapewnienie bezpieczeństwa danych. Rozwiązania Oracle w zakresie chmury obliczeniowej oferują zaawansowane mechanizmy szyfrowania i zarządzania dostępem, które chronią dane przesyłane przez urządzenia IoT. Firmy muszą również zmierzyć się z problemem integracji różnych urządzeń, co wymaga standaryzacji protokołów komunikacyjnych. Dassault Systèmes wykorzystuje IoT do tworzenia cyfrowych bliźniaków, które synchronizują dane z fizycznych urządzeń z ich wirtualnymi modelami. Platforma 3DEXPERIENCE pozwala na monitorowanie produktów przez cały cykl życia, co zwiększa ich jakość i umożliwia lepsze zarządzanie konserwacją. IoT staje się więc fundamentem nowoczesnej produkcji.

Z kolei modne ostatnio rozwiązania, takie jak sztuczna inteligencja i uczenie maszynowe powoli rewolucjonizują produkcję, pozwalając na całkowitą automatyzację złożonych procesów i optymalizację decyzji. AI wspiera analizę dużych zbiorów danych, przewidywania trendów i identyfikacji anomalii w procesach produkcyjnych. Uczenie maszynowe pozwala na tworzenie modeli, które uczą się na podstawie danych historycznych, co poprawia jakość produktów i redukuje koszty. Na przykład, systemy AI Siemens mogą analizować dane z czujników, aby przewidzieć potencjalne awarie maszyn, zanim one nastąpią. To pozwala na minimalizację przestojów i zwiększenie efektywności operacyjnej.

SAP Polska integruje AI w swoich systemach ERP, np. SAP S/4HANA, co pozwala na automatyczne przetwarzanie danych i generowanie rekomendacji biznesowych. Na przykład, sztuczna inteligencja może sugerować optymalne harmonogramy produkcji, uwzględniając dostępność zasobów i popyt. To zwiększa elastyczność firm w odpowiedzi na zmiany rynkowe. Wyzwaniem związanym z AI jest potrzeba dużej ilości wysokiej jakości danych oraz specjalistycznej wiedzy do tworzenia modeli. Oracle dostarcza platformy analityczne, które ułatwiają wdrożenie AI, oferując gotowe algorytmy i narzędzia do zarządzania danymi.

Nie można też zapominać o Big Data i analityce danych. Rozwiązania te umożliwiają bowiem firmom na przekształcanie ogromnych ilości nieustrukturyzowanych danych w użyteczne informacje, które wspierają podejmowanie decyzji. W przemyśle produkcyjnym dane z czujników, maszyn i systemów ERP są analizowane, aby zidentyfikować wąskie gardła, zoptymalizować procesy i poprawić jakość produktów. Capgemini Polska podkreśla, że analityka danych jest kluczowa dla eliminacji silosów danych w przedsiębiorstwach. Dzięki zintegrowanym platformom firmy mogą uzyskać pełny obraz swoich operacji, co pozwala na lepsze planowanie i zarządzanie. Na przykład, analiza danych może ujawnić, które procesy generują najwięcej odpadów, umożliwiając ich optymalizację [1, 4].

Siemens wykorzystuje Big Data w platformie MindSphere, która zbiera i analizuje dane z urządzeń IIoT. Dzięki temu firmy mogą monitorować wydajność maszyn, przewidywać popyt i optymalizować zapasy. To szczególnie ważne w branżach o dużej zmienności popytu, takich jak elektronika czy motoryzacja. Wyzwaniem związanym z Big Data jest zapewnienie jakości danych i ich bezpieczeństwa. SAP Polska oferuje rozwiązania, które integrują dane z różnych źródeł, zapewniając ich spójność i bezpieczeństwo. Analityka danych staje się więc kluczowym narzędziem dla firm dążących do pełnego wykorzystania potencjału transformacji cyfrowej.

Chmura obliczeniowa i edge computing są fundamentem transformacji cyfrowej, umożliwiając skalowalne przechowywanie danych i ich przetwarzanie w czasie rzeczywistym. Chmura obliczeniowa pozwala firmom na dostęp do zasobów IT na żądanie, bez konieczności inwestycji w kosztowną infrastrukturę. To obniża koszty i zwiększa elastyczność przedsiębiorstw. Edge computing, czyli przetwarzanie danych blisko źródła ich generowania, jest kluczowe dla aplikacji wymagających niskich opóźnień, takich jak monitorowanie maszyn w czasie rzeczywistym. Siemens wykorzystuje edge computing w swoich rozwiązaniach IIoT, co pozwala na szybszą analizę danych z czujników i natychmiastowe reagowanie na anomalie.

Warto podkreślić, że połączenie chmury i edge computingu pozwala firmom na tworzenie hybrydowych środowisk IT, które łączą zalety obu technologii. Na przykład, dane krytyczne mogą być przetwarzane na krawędzi, a mniej pilne analizy przeprowadzane w chmurze. To zwiększa efektywność i redukuje koszty.

Cyberbezpieczeństwo w transformacji cyfrowej

Transformacja cyfrowa zwiększa ryzyko cyberataków, ponieważ większa liczba połączonych urządzeń i systemów otwiera nowe punkty wejścia dla cyberprzestępców. Zagrożenia takie jak ransomware, phishing czy ataki DDoS mogą paraliżować produkcję i prowadzić do strat finansowych. KPMG Polska wskazuje, że systemy IoT i SCADA są szczególnie narażone na ataki, co wymaga ciągłego monitorowania i aktualizacji zabezpieczeń [2].

Sztuczna inteligencja i Big Data, choć kluczowe dla transformacji, mogą być również wykorzystywane przez cyberprzestępców do tworzenia bardziej zaawansowanych ataków. Na przykład, ataki bazujące na sztucznej inteligencji mogą szybciej identyfikować słabe punkty w infrastrukturze IT. Systemy OT (Operational Technology), takie jak SCADA, są często przestarzałe i nie były projektowane z myślą o cyberbezpieczeństwie, co czyni z nich łatwy cel. Siemens oferuje rozwiązania, które integrują zabezpieczenia w systemach OT, takie jak zapory sieciowe i szyfrowanie danych, ale ich wdrożenie wymaga znacznych nakładów. Firmy muszą więc inwestować w modernizację infrastruktury.

Aby skutecznie chronić systemy przed cyberatakami, firmy muszą stosować wielowarstwowe podejście do cyberbezpieczeństwa. KPMG Polska zaleca regularną ocenę ryzyka i wdrażanie zaawansowanych technologii, takich jak AI i ML, do analizy danych w czasie rzeczywistym i wykrywania zagrożeń. Na przykład, systemy detekcji intruzów (IDS) mogą szybko identyfikować podejrzane działania [2].

Siemens oferuje rozwiązania oparte na zasadzie Zero Trust, które wymagają weryfikacji każdego urządzenia i użytkownika próbującego uzyskać dostęp do systemu. Platforma MindSphere integruje zaawansowane mechanizmy szyfrowania i zarządzania dostępem, co zwiększa bezpieczeństwo danych. Jest to szczególnie ważne w środowiskach IIoT, gdzie liczba urządzeń jest duża.

Capgemini Polska podkreśla znaczenie edukacji pracowników w rozpoznawaniu zagrożeń, takich jak phishing. Firmy powinny regularnie przeprowadzać szkolenia i symulacje ataków, aby zwiększyć świadomość cyberbezpieczeństwa. Dodatkowo, wdrażanie polityk bezpieczeństwa, takich jak silne hasła i dwuskładnikowe uwierzytelnianie, jest kluczowe [1].

Oracle dostarcza platformy chmurowe z wbudowanymi mechanizmami bezpieczeństwa, takimi jak szyfrowanie danych i automatyczne aktualizacje oprogramowania. Dzięki temu firmy mogą minimalizować ryzyko ataków bez konieczności dużych inwestycji we własną infrastrukturę. Najlepsze praktyki obejmują również regularne audyty bezpieczeństwa i współpracę z zewnętrznymi ekspertami, co pozwala na szybkie reagowanie na nowe zagrożenia.

Połączenie cyfrowe systemów IT i OT

Systemy IT i OT pełnią różne funkcje w przedsiębiorstwach produkcyjnych. IT koncentruje się na zarządzaniu danymi biznesowymi, takimi jak finanse, HR czy CRM, i jest zorientowane na łączność oraz skalowalność. Wspomniane tu systemy takie jak SAP S/4HANA czy enova365 wspierają procesy biznesowe, integrując dane z różnych działów. OT z kolei obejmuje technologie sterujące fizycznymi procesami produkcyjnymi, takie jak maszyny, linie produkcyjne czy systemy SCADA. Siemens dostarcza rozwiązania OT, takie jak systemy MES, które monitorują i sterują maszynami w czasie rzeczywistym. OT jest bardziej zorientowane na niezawodność i bezpieczeństwo operacyjne niż na elastyczność.

Kluczową różnicą jest podejście do bezpieczeństwa. Systemy IT są projektowane z myślą o ochronie danych, podczas gdy OT priorytetem jest ciągłość działania. Różnica ta prowadzi do konfliktów podczas integracji, ponieważ wymagania bezpieczeństwa IT mogą zakłócać działanie systemów OT. Inną różnicą jest cykl życia technologii. Systemy IT są często aktualizowane, podczas gdy systemy OT mogą działać przez dekady bez zmian.

Integracja systemów IT i OT jest kluczowa dla transformacji cyfrowej, ale wiąże się z wieloma wyzwaniami. Jednym z nich jest różnica w protokołach komunikacyjnych. Systemy OT często używają starszych protokołów, takich jak Modbus, które nie są kompatybilne z nowoczesnymi systemami IT. Co więcej, połączenie systemów IT i OT zwiększa ryzyko cyberataków, ponieważ OT staje się bardziej narażone na zagrożenia z sieci zewnętrznych.

Cyfrowe sterowanie produkcją

Systemy MES (Manufacturing Execution Systems) i PLM (Product Lifecycle Management) są kluczowymi narzędziami w cyfrowym sterowaniu produkcją. MES monitoruje i steruje procesami produkcyjnymi w czasie rzeczywistym, zapewniając zgodność z harmonogramami i normami jakości. PLM z kolei zarządza cyklem życia produktu, od projektowania po wycofanie z rynku. Dzięki PLM firmy mogą skrócić czas wprowadzenia produktu na rynek i poprawić jego jakość.

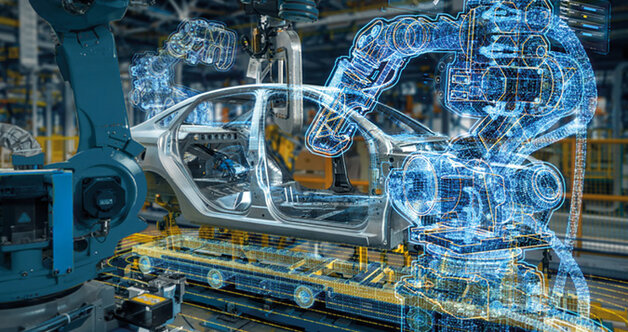

Automatyzacja procesów produkcyjnych jest jednym z filarów transformacji cyfrowej, umożliwiając szybszą i bardziej efektywną produkcję. Siemens oferuje roboty współpracujące (koboty) i systemy automatyzacji, które integrują się z platformą MindSphere, umożliwiając elastyczne zarządzanie liniami produkcyjnymi. Z kolei monitorowanie i optymalizacja produkcji w czasie rzeczywistym są możliwe dzięki technologiom takim jak IoT, AI i Big Data. Zbieranie danych z czujników i ich analiza w czasie rzeczywistym pozwala na szybkie reagowanie na anomalie. To z kolei przekłada się na minimalizację przestojów i poprawę efektywności.

Cyfrowy bliźniak

Cyfrowy bliźniak to wirtualna reprezentacja fizycznego produktu, procesu lub systemu, która opiera się na danych zbieranych w czasie rzeczywistym. Koncepcja ta została spopularyzowana przez firmę Dassault Systèmes. Cyfrowy bliźniak synchronizuje dane z fizycznych urządzeń, umożliwiając ich symulację i optymalizację. Cyfrowe bliźniaki wykorzystują technologie takie jak IoT, AI i Big Data, aby dostarczać dokładnych informacji o stanie produktu lub procesu. Rozwiązania bazujące na cyfrowych bliźniakach, które integrują dane pozwalają na monitorowanie maszyn i przewidywanie awarii. To kluczowe dla predykcyjnego utrzymania ruchu.

Koncepcja cyfrowego bliźniaka obejmuje nie tylko produkty, ale także całe linie produkcyjne i łańcuchy dostaw. Cyfrowe bliźniaki umożliwiają firmom na lepsze zarządzanie złożonymi systemami poprzez symulacje i analizy. To przekłada się na szybsze wprowadzanie innowacji i poprawę efektywności. Wyzwaniem jest tu zapewnienie dokładności danych, na których opiera się cyfrowy bliźniak. Cyfrowe bliźniaki mają szerokie zastosowania w produkcji, od projektowania po konserwację.

Cyfrowe bliźniaki przynoszą wiele korzyści, w tym redukcję kosztów i poprawę efektywności. Dassault Systèmes podkreśla, że cyfrowe bliźniaki minimalizują potrzebę fizycznych prototypów, co obniża koszty projektowania i testowania. Według Gartnera, firmy korzystające z cyfrowych bliźniaków mogą zwiększyć efektywność o 10 % [6].

Kolejną korzyścią jest możliwość predykcyjnego utrzymania ruchu. Siemens wykorzystuje cyfrowe bliźniaki do monitorowania maszyn w czasie rzeczywistym, co pozwala na wcześniejsze wykrywanie problemów i minimalizację przestojów. To poprawia ciągłość produkcji i redukuje koszty napraw.

Przemysłowy Internet Rzeczy

Jak już wspomniano Przemysłowy Internet Rzeczy jest jednym z filarów transformacji cyfrowej, umożliwiając łączność pomiędzy urządzeniami i zbieranie danych w czasie rzeczywistym. IIoT pozwala na tworzenie bardziej elastycznych i efektywnych procesów produkcyjnych. Na przykład, inteligentne czujniki mogą dostosowywać parametry maszyn w czasie rzeczywistym, co zmniejsza zużycie energii i poprawia jakość produktów.

Wdrożenie IIoT wiąże się z wieloma wyzwaniami, w tym zapewnieniem bezpieczeństwa danych. Połączenie dużej liczby urządzeń zwiększa ryzyko cyberataków, takich jak przejęcie kontroli nad maszynami. Integracja różnych urządzeń i protokołów komunikacyjnych jest kolejnym problemem. Starsze maszyny często nie wspierają nowoczesnych standardów IIoT, co wymaga modernizacji infrastruktury. Koszty wdrożenia IIoT mogą być wysokie, szczególnie dla małych i średnich firm, dlatego modele chmurowe mogą w istotnym stopniu obniżyć początkowe koszty inwestycji.

Zastosowania AI w optymalizacji procesów produkcyjnych

Sztuczna inteligencja (AI) odgrywa kluczową rolę w optymalizacji procesów produkcyjnych, umożliwiając automatyzację, predykcję i personalizację. Na przykład, AI może przewidzieć popyt i dostosować produkcję do aktualnych potrzeb lub przewidzieć nadchodzące awarie. Algorytmy predykcyjnego utrzymania ruchu analizują dane z maszyn sugerując działania zapobiegawcze. To pozwala na zwiększenie ciągłości produkcji i redukcję kosztów napraw.

SAP Polska integruje AI w systemach ERP, takich jak SAP S/4HANA, które automatycznie generują rekomendacje dotyczące zarządzania zapasami i harmonogramami produkcji. Dzięki temu firmy mogą lepiej wykorzystać swoje zasoby i szybciej reagować na zmiany rynkowe. Dassault Systèmes wykorzystuje AI do optymalizacji cyfrowych bliźniaków, umożliwiając symulowanie różnych scenariuszy produkcyjnych i wybieranie najbardziej efektywnych. Zastosowania AI w produkcji obejmują więc zarówno codzienne operacje, jak i strategiczne planowanie.

AI znacząco poprawia jakość i efektywność produkcji poprzez analizę danych i automatyzację decyzji. Raport Capgemini Polska wskazuje, że AI może wykrywać anomalie w procesach produkcyjnych, zanim wpłyną one na jakość produktów. Siemens wykorzystuje AI do optymalizacji parametrów maszyn, co zwiększa ich wydajność i redukuje zużycie energii. Platforma MindSphere dostarcza dane, które pozwalają na ciągłe doskonalenie procesów. To przekłada się na wyższą jakość produktów i niższe koszty operacyjne.

Przyszłość AI w przemyśle produkcyjnym zapowiada się obiecująco, dzięki postępowi w technologiach takich jak generatywna AI i autonomiczne systemy. Raport Capgemini Polska przewiduje, że AI będzie coraz bardziej wykorzystywana do tworzenia autonomicznych fabryk, w których maszyny będą samodzielnie podejmować decyzje [1].

Siemens rozwija AI w ramach wspominanej platformy MindSphere, integrując ją z technologiami 5G i edge computing, co umożliwi szybszą i bardziej niezawodną analizę danych. To pozwoli na tworzenie bardziej elastycznych i efektywnych procesów produkcyjnych. SAP Polska przewiduje, że AI będzie coraz bardziej zintegrowana z systemami ERP, umożliwiając automatyczne zarządzanie całym łańcuchem wartości. Na przykład, AI może samodzielnie optymalizować harmonogramy produkcji, uwzględniając dane z rynku i łańcucha dostaw.

Oracle rozwija platformy analityczne oparte na AI, które wspierają coraz bardziej zaawansowane analizy predykcyjne i personalizację produktów. Przyszłość AI w przemyśle będzie więc opierać się na większej autonomii, inteligencji i integracji z innymi technologiami.

Przyszłość cyfrowych technologii w produkcji

Transformacja cyfrowa zmienia globalny rynek produkcji, zwiększając konkurencyjność i umożliwiając tworzenie nowych modeli biznesowych. Raport Capgemini Polska wskazuje, że firmy, które w pełni wdrożyły transformację cyfrową, osiągają nawet 20 % wzrost przychodów dzięki lepszemu dostosowaniu produkcji i usług do potrzeb klientów. To pokazuje, że cyfryzacja jest kluczowa dla sukcesu na globalnym rynku [1].

Technologie takie jak AI, IIoT i cyfrowe bliźniaki umożliwiają firmom tworzenie bardziej spersonalizowanych produktów i usług. Dassault Systèmes przewiduje, że cyfrowe bliźniaki staną się standardem w projektowaniu i produkcji, umożliwiając szybsze wprowadzanie innowacji. To zwiększa zdolność firm do konkurowania na rynkach międzynarodowych. Siemens podkreśla, że IIoT i 5G umożliwią tworzenie globalnych sieci produkcyjnych, w których fabryki będą współpracować w czasie rzeczywistym, optymalizując łańcuchy dostaw. To pozwoli na większą elastyczność i redukcję kosztów na skalę globalną.

SAP Polska i Oracle przewidują, że integracja systemów ERP i chmury obliczeniowej stworzy jednolite środowisko danych, które umożliwi firmom lepsze zarządzanie globalnymi operacjami. Transformacja cyfrowa będzie więc kontynuowała swoje przeobrażanie przemysłu, napędzając innowacje i wzrost na globalnym rynku.

Materiały źródłowe:

[1] Raport Capgemini Polska, „Cyfrowa transformacja w polskim przemyśle” (2023)

[2] Raport KPMG Polska, „Transformacja cyfrowa w sektorze produkcyjnym” (2022)

[3] Raport PMR dla Dassault Systèmes, „Wpływ pandemii na cyfryzację w polskim przemyśle” (2020)

[4] Raport Capgemini Research Institute, „Consumer Products and Retail: How sustainability is fundamentally changing consumer preferences” (2022)

[5] Materiały firmy Dassault Systèmes

[6] Raport Gartner, „Top Strategic Technology Trends for 2023: Digital Twin” (2022)

[7] Raport KPMG Polska, „ROI w transformacji cyfrowej” (2022)

[8] Materiały firmy SAP Polska

source: Automatyka 5/2025