Manipulatory równoległe – roboty do elastycznych systemów produkcyjnych

Krzysztof Mianowski print

Manipulatory i roboty o kinematyce równoległej znajdują coraz szersze zastosowanie w automatyzacji i robotyzacji procesów wytwórczych. Mają znacznie większe udźwigi, mogą osiągać większe przyśpieszenia i prędkości końcówki, lepszą powtarzalność pozycjonowania i dokładność bezwzględną. Mają znacznie szersze zastosowania od typowych robotów przemysłowych o strukturze szeregowej. W artykule przedstawiono ogólną charakterystykę manipulatorów równoległych i przykładowe rozwiązania dostępne na rynku.

Współczesny dynamiczny rozwój technik wytwarzania oraz postęp w organizacji produkcji wymagają stosowania robotów przemysłowych. Dotyczy to w szczególności obsługi prac, w których występują warunki szkodliwe dla zdrowia lub życia ludzkiego, praca jest żmudna i uciążliwa.

Nowoczesne, zrobotyzowane systemy produkcyjne zapewniają krótkie czasy obsługi czynności operacyjnych, wysoką precyzję i niezawodność oraz dużą dokładność działania. Roboty przemysłowe, jako wysoce efektywne maszyny manipulacyjne sterowane komputerowo, umożliwiają integrację ich systemów sterowania z komputerowo sterowanymi systemami produkcyjnymi, co znacznie zwiększa efektywność ogólną tych systemów.

Robotyzacja zapewnia produkcji nową jakość – elastyczność, która umożliwia szybką zmianę modelu produkowanego wyrobu, przez zmianę asortymentu części i półwyrobów. Komponenty te dostarczane są na automatycznie sterowane stanowiska czy gniazda produkcyjne, przy jednoczesnej zmianie programów poszczególnych stanowisk linii produkcyjnej i programów sterujących obsługujących je robotów.

W ostatnich latach istotną rolę w rozwoju produkcji spełniają roboty wyposażone w manipulatory równoległe. Zawierają one w swej konstrukcji kilka (co najmniej dwie) pętli kinematycznych, gwarantujących w stosunku do rozwiązań klasycznych, o strukturze szeregowej, lepsze wartości parametrów mechanicznych. Powoduje to zwiększenie sztywności manipulatora, często przy jednoczesnym zmniejszeniu masy jego części ruchomych, i pozwala na zwiększenie udźwigu, przyśpieszeń i prędkości oraz w szczególności na znaczne podwyższenie częstości drgań, co poprawia jakość sterowania. Jednocześnie możliwe jest znaczne podwyższenie powtarzalności pozycjonowania i dokładności bezwzględnej manipulatora robota jako maszyny technologicznej. Manipulatory równoległe charakteryzują się większą dokładnością pozycjonowania i orientacji niż rozwiązania z otwartymi łańcuchami kinematycznymi oraz znacznie większym udźwigiem jednostkowym, określanym jako stosunek dopuszczalnej wielkości masy przedmiotu manipulowanego do masy części manipulatora biorącej udział w ruchu. W manipulatorach równoległych łatwiej jest realizować pozycyjne sprzężenie zwrotne (sterowanie pozycyjne) i sterowanie z wykorzystaniem sygnału sprzężenia zwrotnego od sił (sterowanie siłowe). Platforma ruchoma może być traktowana jako bryła sztywna z nałożonymi więzami, zapewniającymi jej pełną równowagę dynamiczną, przy czym rodzaj nałożonych więzów pozwala na realizację określonych zadań manipulacyjnych; w szczególności liczba stopni swobody odpowiada liczbie użytych silników napędowych. Zadania manipulacyjne mogą być realizowane w ściśle określonym fragmencie przestrzeni roboczej, natomiast sposób ich realizacji zależy od właściwości kinematycznych i dynamicznych manipulatora oraz zastosowanego układu sterowania.

Roboty równoległe są stosowane do obsługi prac wymagających dużych udźwigów i jednocześnie wysokiej dokładności manipulacji. Robot Tricept-805 firmy COMAU o bardzo dużym udźwigu, wykorzystywany do obsługi stanowisk roboczych, na których są wykonywane takie prace, jak szlifowanie, polerowanie i gratowanie, ale również tłoczenie elementów z blachy (robot może być stosowany jako automatyczna prasa). Inny przykład to Platforma Stewarta firmy FANUC. Może ona być wykorzystywana jako układ automatycznego podnośnika/przenośnika przy obsłudze pras i młotów kuźniczych. Oryginalnym i bardzo nietypowym zastosowaniem Platformy Stewarta firmy FANUC jest wykorzystanie wielu takich mechanizmów o odpowiednio zsynchronizowanych programach ruchu w rozwiązaniach tzw. ruchomych chodników służących do transportu dużych nietypowych obiektów, np. płatów blach dostarczanych pod elementy ruchome pras tłoczących.

W końcu lat 80. ubiegłego wieku profesor Reymond Clavel z Instytutu Politechnicznego w Lozannie w Szwajcarii opracował zupełnie nowy typ mechanizmu przestrzennego o strukturze równoległej nazwany Delta, który wykorzystany w konstrukcji robota i wyposażony w tzw. elektryczny napęd bezpośredni DD (Direct Drive) w sposób istotny przyczynił się do przełamania barier technicznych w zakresie osiąganych przyśpieszeń/prędkości w relacji do jakości sterowania, tj. np. powtarzalności/dokładności bezwzględnej końcówki robota. Robot ten, wyposażony w chwytak podciśnieniowy przy udźwigu 50 g, na trajektorii parabolicznej o zakresie około 50 cm, osiąga przyśpieszenia do 50 g (500 m/s2) i z dokładnością rzędu 0,05 mm w trakcie obsługiwania operacji typu pick&place może obsługiwać 3–4 operacje w ciągu sekundy. W planowaniu zadań na linii do podejmowania decyzji maszynowych w układzie sterowania system po raz pierwszy wykorzystał sztuczną wizję. Robot ten efektywnie zastosowano do paczkowania pomadek czekoladowych w przemyśle cukierniczym w Szwajcarii.

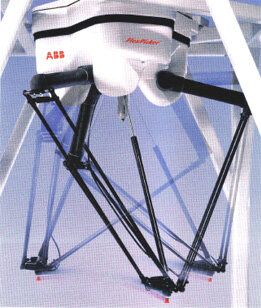

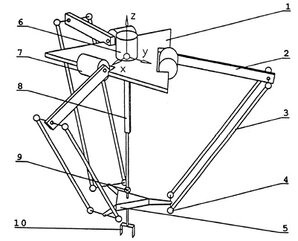

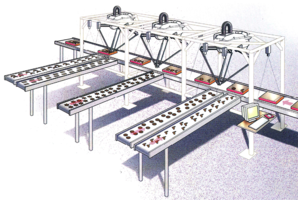

Na fotografii 2a pokazano robot Flex Picker typu Delta firmy ABB, który jest aktualnie najszybszym i najdokładniejszym robotem produkcyjnym w swojej klasie wykorzystywanym w przemyśle. Na fotografii 2b pokazano mechanizm robota Delta. Na podstawie (1) są zamocowane cztery silniki napędowe ruchu obrotowego: trzy silniki (7) o osiach usytuowanych poziomo i jeden (6) na środku platformy podstawy o osi pionowej. Silniki o osiach poziomych (7) są wyposażone w korby (2), a na końcu każdej korby znajduje się poprzeczka z przegubowo zamocowanymi dwoma łącznikami (3) o takiej samej długości każdy. Łączniki swoimi drugimi końcami są połączone z poprzeczką (4) na platformie ruchomej (5), która ma identyczną długość jak poprzeczka na końcu korby. Osie silników, związane na stałe z podstawą, tworzą na niej trójkąt równoboczny. Osie poprzeczek na platformie ruchomej również tworzą trójkąt równoboczny. Mechanizm manipulatora jest utworzony przez układ trzech korb związanych z wirnikami silników, które są zamontowane na podstawie oraz przez sześć łączników związanych przegubowo końcami z korbami i platformą ruchomą. W jej skład wchodzi również platforma ruchoma.

Zastosowany w robocie Delta-4 mechanizm jest równoległowodem przestrzennym o trzech stopniach swobody. Oznacza to, że dowolny ruch platformy ruchomej jest czystą translacją – platforma ruchoma (5) w swoim ruchu przestrzennym nie zmienia orientacji kątowej względem bezwzględnego układu odniesienia x, y, z. Można to inaczej wyrazić w ten sposób, że platforma ruchoma (5) podczas ruchu pozostaje pozioma i jednocześnie nie ma możliwości obrotu względem osi pionowej. W rozwiązaniu pokazanym na fotografii 2b chwytak (10) może obracać się względem osi pionowej dzięki dodatkowemu łożyskowaniu w platformie ruchomej (5) i transmisji napędu z zastosowaniem specjalnego wałka (8) o zmiennej długości oraz z silnika (6) ulokowanego na podstawie (1). Ruch translacyjny jest zapewniony dzięki odpowiedniemu rozwiązaniu układu kinematycznego, tzn. odpowiednio dobranej strukturze schematu kinematycznego i odpowiednio dobranej geometrii. Robot ten ma napęd elektryczny, a silniki z wbudowanymi koderami pomiarowymi są wyposażone w typowe przekładnie o odpowiednio dobranym współczynniku przełożenia dla zapewnienia wysokiej dynamiki. Może on rozwijać przyśpieszenie do 100 m/s2 i sortować lub paletyzować drobne detale z dokładnością około 0,05 mm, z częstotliwością 2–3 razy na sekundę. Robot ten wymaga stosowania sztucznej wizji do rozpoznawania aktualnej sytuacji rozlokowania paczkowanych detali na linii, jak pokazano na fotografii 2c. Jeden robot zastępuje na linii około 10 pakowaczek.

Roboty Tricept firmy Comau

Tricept firmy Comau jest aktualnie najpopularniejszym rozwiązaniem robota o kinematyce hybrydowej, tj. mieszanej równoległo-szeregowej (ang. PKM, Parallel Kinematics Machine). Pierwsze trzy stopnie swobody są obsługiwane przez rozwiązanie typowo równoległe. Ta część manipulatora ma kształt ruchomej kratownicy przestrzennej o kształcie ostrosłupa o podstawie trójkątnej, na którego krawędziach są ulokowane liniowe siłowniki elektryczne z przekładniami śrubowymi tocznymi. Układ tych siłowników stanowi podparcie umieszczonego centralnie wysięgnika teleskopowego z kiścią o strukturze szeregowej o dwóch lub trzech stopniach swobody. Poszczególne napędy są sterowane za pomocą systemu sterowania Siemens 840D (albo ABB IRC5). Roboty takie są stosowane do ciężkiego montażu oraz jako maszyny technologiczne do wiercenia i frezowania twardych materiałów, jak stal i tytan.

Tricept T605 ma pięć stopni swobody i jest rozwiązaniem lekkim, o dobrych właściwościach dotyczących dynamiki, elastyczności i modularności. Jest najlepszym spotykanym na rynku rozwiązaniem do obróbki materiałów miękkich, obróbki i polerki wyrobów aluminiowych, ciężkiego transportu i obsługi wysokiej jakości montażu. Powtarzalność pozycjonowania wynosi 20 mikrometrów. Przestrzeń robocza jest wielkości 0,8 m3, udźwig może wynosić do 8000 N, zaś powtarzalność pozycjonowania to 0,02 mm.

Niezależnie od możliwości technologicznych roboty Tricept T605 można wyposażyć w system pomiarów bezpośrednich DMS (ang. Direct Measuring System), który zapewnia znaczne podwyższenie dokładności wolumetrycznej i ogólnej sztywności robota z systemem sterowania jako maszyny technologicznej. Tricept T605 jest wyposażony w układ sterowania Siemens 840D.

Tricept T606 ma sześć stopni swobody i jest rozwiązaniem lekkim o równie dobrych właściwościach, jak model T605.

Niezależnie od możliwości technologicznych roboty Tricept T606 można wyposażyć w system pomiarów bezpośrednich DMS, który zapewnia znaczne podwyższenie dokładności wolumetrycznej i ogólnej sztywności robota z systemem sterowania jako maszyny technologicznej. Tricept T606 jest wyposażony w układ sterowania ABB IRC5.

Tricept T805 i T806

Moduły Maszyn Technologicznych Tricept stanowią oryginalne rozwiązania o wysokich właściwościach dynamicznych i dużych zakresach pracy oraz wysokiej elastyczności i konstrukcji modułowej.

Tricept T805 ma pięć lub sześć stopni swobody, powtarzalność pozycjonowania 10 μm i jest sterowany z zastosowaniem układu sterowania Siemens 840D. Jest wyposażony w system pomiarów bezpośrednich DMS, który zapewnia znaczne podwyższenie dokładności wolumetrycznej i ogólnej sztywności robota z systemem sterowania jako maszyny technologicznej. Jego zalety to:

- zastosowania zarówno do obróbki materiałów miękkich, jak i twardych,

- możliwość opcjonalnego wyposażenia w kiść z duraluminium,

- możliwość opcjonalnego wyposażenia w napęd z przekładnią harmoniczną i silnikiem momentowym,

- możliwość opcjonalnego okablowania wewnętrznego.

Obróbka Strukturalna w Motoryzacji SMA (ang. Structural Machining Automotive) jest jedną z dużych aplikacji, gdzie efektywnie zastosowano roboty Tricept, w pełni wykorzystując ich bardzo wysokie właściwości i możliwości. Użytkownicy tacy jak: ALCOA, HYDRO, GM, BMW i DANA mają aplikacje, gdzie Tricept jest głównym, podstawowym produktem zapewniającym elastyczność i spełniającym indywidualne wymagania użytkownika.

Rozwiązania, które są obrabiane z wykorzystaniem technologii Tricepta dotyczą np. obróbki wymiarowej głównych punktów mocowania podwozia i mocowania amortyzatorów głównej bryły nadwozia (np. Corveta DANY), jak też punktów mocowania owiewek i podłużnic bocznych, co zapewnia wysoką jakość produkcji i wysoką powtarzalność wymiarową.

Dla takich zastosowań można wykorzystać różne modele rozwiązań Tricepta. Rodzina Tricept T60X jest odpowiednia, gdy potrzebna jest elastyczność połączona z obróbką lekką, gdyż wymaga to sztywności, jakiej nie zapewni robot o strukturze szeregowej. Z drugiej strony Tricept T805 jest znacznie lepszym wyborem, gdy potrzebne jest wywieranie większych sił i większych dokładności w większym obszarze pracy. Tricept T805 zwykle jest oferowany do takich zastosowań wraz ze specjalną podstawą (MES), automatyczną wymianą narzędzi, stołem obrotowym itp. W niektórych wypadkach można zastosować roboty obu rodzin do pracy wspólnej w celu obniżenia kosztów i zwiększenia efektywności czasowej, zależnie od wymagań zamawiającego.

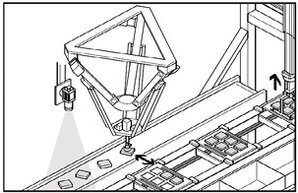

Tripod EXPT firmy FESTO

Na fotografii 3 pokazano manipulator Tripod EXPT firmy FESTO w widoku ogólnym. Rozwiązanie mechanizmu ruchowego jest bardzo podobne do konstrukcji robota FlexPicker typu Delta, z tą różnicą, że platformę ruchomą z łącznikami zawieszono na wózkach układów napędowych o ruchu liniowym, których prowadnice ulokowano na krawędziach ostrosłupa trójkątnego odwróconego podstawą ku górze.

Jest to robot trójosiowy z regularną przestrzenią roboczą i dodatkowym obrotem chwytaka względem osi pionowej. Charakteryzuje się on:

- bardzo sztywną konstrukcją w kształcie odwróconej piramidy,

- minimalną masą własną,

- maksymalną dynamiką pracy i krótkimi czasami cyklu roboczego.

Zalety rozwiązania

Robot ma optymalnie skonfigurowane wydajne elektryczne układy napędowe typu serwo, sterowane w sposób zsynchronizowany przez sterownik ruchu, w celu realizacji funkcji kinematycznych dla dokładnego pozycjonowania w przestrzeni 3D. Miejsce montażu silnika jest odpowiednio dobrane w celu uzyskania zwartości budowy.

Zaletą jest niska cena – efekt zastosowania prostych, łatwych i szybkich w obsłudze oraz niedrogich części (także do wymiany w razie awarii), oraz niska masa własna elementów ruchomych – stosowane są standaryzowane elementy z włókna szklanego łączące platformę ruchomą ze sztywnymi korbami układów napędowych, których sterowany ruch zapewnia też wysoką dynamikę manipulatora.

System wykrywania rozłączenia elementów ruchomych, który stanowi pneumatyczny obwód bezpieczeństwa gwarantuje, że – w przypadku awarii robot zostaje zatrzymany, co chroni przed uszkodzeniem systemu napędowego i samego manipulatora. Zastosowanie standardowego interfejsu, umożliwia łatwe podłączenie typowego chwytaka mechanicznego lub chwytaka podciśnieniowego Festo.

W konstrukcji ramy zapewniono obszerne obszary połączeniowe, co zapewnia równomierne rozkłady obciążeń na niskim poziomie i ogranicza drgania. Zastosowane prowadniki przewodów gwarantują minimalne zużycie ich elementów, nawet przy dużej dynamice pracy. W razie konieczności możliwa jest też ich rozbudowa.

Kształt piramidy zapewnia zamknięcie wieloboków sił w obrębie konturu ramy mechanicznej, co gwarantuje wysoką sztywność konstrukcji, a tym samym obniżenie naprężeń i odkształceń. Zapewnia to uzyskanie wysokiej dokładności i niezawodności obsługiwanego procesu, np. w operacjach łączenia i montażu.

Zastosowane napędy

Użyte silniki o ruchu obrotowym charakteryzują się dużą gęstością mocy układu stojan-wirnik, co pozwala na precyzyjne, dynamiczne i płynne regulowanie ruchów obrotowych przy stosunkowo małej masie własnej napędów.

Tripod EXPT to szybki manipulator, spełniający funkcje robota w zakresie pozycjonowania w przestrzeni 3D. Zapewnia on precyzyjne ruchy oraz wysoką wydajność pracy, osiągając poziom 150 cykli/min. W połączeniu z bardzo sztywną konstrukcją podstawy w kształcie kratownicy (piramidy) sterownik ruchu manipulatora z funkcjami robota zapewnia wysoką dokładność nadążania za zadaną trajektorią. Jest to idealne rozwiązanie w przypadku pozycjonowania typu pick&place, tj. w zadaniach związanych z sortowaniem, paletyzacją oraz klejeniem. Układ typu tripod stanowi doskonałe rozwiązanie, nie tylko ze względu na niskie koszty zakupu, lecz także z powodu stosunkowo niewielkich kosztów eksploatacji – niska ruchoma masa własna umożliwia ograniczenie zużycia energii. Niezawodne komponenty składowe i niski poziom drgań zapewniają wysoką żywotność systemu oraz wydłużenie resursu (odstępów czasu między czynnościami konserwacyjnymi).

Funkcjonalność i opcjonalny moduł obrotowy

Manipulator typu tripod spełnia funkcję robota, ma trzy stopnie swobody ruchu postępowego i jeden dodatkowy pionowego ruchu obrotowego w zakresie pozycjonowania i zmiany orientacji względem osi pionowej w przestrzeni. Zakres ruchów Tripoda jest zdefiniowany przez piramidalnie ustawione trzy standardowe napędy liniowe, wywołujące ruch trójkątnej platformy ruchomej zawieszonej na układzie trzech podwójnych łączników. Platforma ruchoma jest połączona z napędami za pomocą trzech par zrównoleglonych prętów z tworzywa sztucznego, wzmocnionych włóknem szklanym, co ogranicza masę własną elementów ruchomych i zapewnia dobre tłumienie. Siły napędowe są transmitowane z układów napędowych za pośrednictwem łączników bezpośrednio do lekkiej platformy ruchomej, co zapewnia dobrą dynamikę ruchu manipulatora.

Wydajny i precyzyjny napęd obrotowy zamontowany na platformie ruchomej mechanizmu manipulatora uzupełnia możliwości ruchowe Tripoda, tworząc system czteroosiowy przemieszczenia 3D z obrotem.

Właściwości

Dane techniczne Tripoda EXPT:

- maksymalne przyśpieszenie 110 m/s2,

- maksymalna prędkość 7 m/s,

- powtarzalność pozycjonowania ±0,1 mm,

- dokładność bezwzględna ±0,5 mm,

- dokładność trajektorii ruchu ±0,5 mm (przy prędkości <0,3 m/s),

- obciążenie użyteczne przy maks. dynamice pracy* 10 N,

- maksymalne obciążenie użyteczne* 50 N.

* Uwzględniając moduł obrotowy, chwytak mechaniczny lub podciśnieniowy.

Dane techniczne osi obrotu (czwarta oś):

- liczba wielkości: 2 (różne moce silników),

- maksymalny moment obrotowy (wielkość 1/2) 1,8/4,5 Nm,

- nominalny moment obrotowy (wielkość 1/2) 0,75/1,8 Nm,

- maksymalna prędkość 200 obr./min,

- prędkość nominalna 117 obr./min,

- dokładność powtarzalności ±0,05°,

- masa (wielkość 1/2) 0,69 / 0,90 kg.

Pakowanie

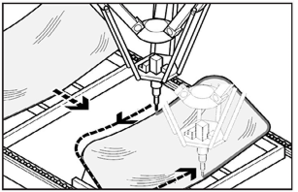

Zadanie: Właściwe ułożenie losowo rozmieszczonych elementów roboczych i umieszczenie ich w formach przy wysokiej dynamice pracy.

Rozwiązanie: Kompaktowy system wizyjny SBO-Q z funkcją śledzenia przenośnika, operacje pick&place wykonywane za pomocą Tripoda, układ chwytająco-obrotowy z chwytakiem podciśnieniowym.

Klejenie

Zadanie: nakładanie masy uszczelniającej na powierzchnie o dowolnych kształtach przy stałej prędkości względem trajektorii ruchu.

Rozwiązanie: tripod ze sterownikiem CMXR-C2 spełniający funkcje robota do pozycjonowania nadążnego 3D według zadanej trajektorii.

Szybkie sortowanie

Zadanie: sortowanie losowo rozmieszczonych elementów o różnych wymiarach na przenośniku taśmowym.

Rozwiązanie: szybki Tripod z chwytakiem podciśnieniowym, wykrywanie obiektów za pomocą systemu wizyjnego SBO-Q.

Funkcje systemu

Robot Tripod pozwala na rozpoznawanie elementów roboczych i śledzenie przenośnika za pomocą kompaktowego systemu wizyjnego (typ i jakość części oraz położenie i orientacja kątowa). Tripod ustala właściwe ustawienie chwytaka w synchronizacji z ruchem przenośnika taśmowego. Części są zdejmowane z przenośnika za pomocą chwytaka podciśnieniowego, zaś dokładny obrót elementu jest realizowany za pomocą modułu obrotowego podczas ruchu. Sterownik ruchu CMXR zapewnia realizację funkcji robota: kompleksowe i dynamiczne pozycjonowanie, przetwarzanie danych obiektów z systemu wizyjnego i funkcję paletyzacji.

Właściwości Tripoda EXPT firmy FESTO

Tripod EXPT jest układem z kinematyką równoległą, z elementami ruchomymi wykonanymi z włókna szklanego; ma kształt piramidy, zapewniający wewnętrzne zamknięcie wieloboków sił mechanicznych i wysoką sztywność. Charakteryzuje się zwartą konstrukcją i prostym montażem ramy. System konfigurowany jest na zamówienie. Ma funkcję bezpieczeństwa, gwarantującą wykrywanie rozłączenia elementów ruchomych.

Korzyści

Zalety, jakie oferuje Tripod EXPT to minimalna własna masa ruchoma, maksymalna dynamika pracy (>150 cykli/min),

wysoki poziom niezawodności procesu i dokładności w operacjach łączenia i montażu, optymalny przepływ sił reakcji przez ramę maszyny, niski poziom drgań ramy oraz proste uruchomienie – Festo Plug&Work. Co istotne, odłączenie elementów ruchomych nie powoduje uszkodzenia manipulatora ani systemu.

Robot Tripod EXPT firmy Festo jest elementem nowej generacji systemów pozycjonowania i montażu, pozwalających na nowoczesne podejście do projektowania systemów produkcyjnych. U podstaw nowej filozofii leży teza, że nie zawsze konieczne jest zastępowanie systemów konwencjonalnych, często korzystniejsze jest ich uzupełnianie w celu znaczącego wzrostu wydajności.

Kolejnymi filarami takiej filozofii są:

- elastyczność uwzględniająca:

- doskonałe charakterystyki obciążenia, dynamiki pracy i dokładności,

- zróżnicowane wymiary i przestrzenie robocze stosowanych manipulatorów,

- interfejsy komunikacyjne umożliwiające integrację w zdecentralizowanych (elastycznych) systemach sterowania,

- osprzęt montażowy z wykorzystaniem zautomatyzowanej technologii podciśnieniowej oraz chwytaków mechanicznych,

- modułowe systemy sterowania.

- wydajność zapewniająca:

- maksymalną dynamikę i wysokie obciążenia użyteczne,

- duże prędkości chwytania i maksymalne skoki robocze,

- optymalne wykorzystanie przestrzeni roboczej, kompaktowe konstrukcje,

- sprawdzone funkcje bezpieczeństwa, zgodne z dyrektywą dotyczącą bezpieczeństwa maszyn.

- system uwzględniający:

- kompletny, zdecentralizowany pakiet systemowy,

- znormalizowane, szybkie systemy pozycjonowania i montażu,

- znormalizowane interfejsy systemu sterowania, system bezpieczeństwa umożliwiający integrację maszyn, wszystko to z jednego źródła – Festo Plug&Work.

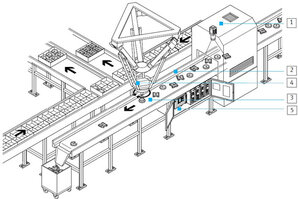

Kawasaki YS200N typu Delta

Jest to aktualnie najnowszy, najszybszy i najbardziej kompaktowy robot typu Delta produkcji firmy Kawasaki, pozwalający na znaczne rozszerzenie obszarów zastosowań robotów w produkcji masowej.

W 2013 r. Kawasaki Robotics wprowadziło na rynek lekkie i bardzo kompaktowe rozwiązanie robota typu Delta. Robot YS200N został opracowany do obsługi bardzo szybkich aplikacji typu pick&place. Robot może być zastosowany w przemyśle spożywczym, farmaceutycznym i elektronicznym.

Nowa wersja, Kawasaki YS200N o udźwigu do 2 kg, spełnia wymogi standardowego przemysłowego testu TAC (25 mm/305 mm/25 mm) przy 200 cyklach na minutę z obciążeniem 5 N. Przy maksymalnym obciążeniu 20 N liczba cykli dla testu TAC wynosi 166, przy utrzymaniu powtarzalności pozycjonowania ±0,04 mm i ±0,10°.

Oferując najmniejszy zajmowany obszar, kompaktowe rozwiązanie robota YS200N idealnie nadaje się do wielorobotowych linii produkcyjnych o dużej gęstości i umożliwia wydajną pracę na stanowisku o wysokości 200 mm i średnicy 600 mm. Mając masę zaledwie 60 kg, robot YS200N idealnie nadaje się do montażu w pozycji portalnej na lekkich wspornikach.

Zaprojektowane z założenia na wysoki poziom niezawodności roboty serii Pick-Star Y nie wymagają centrowania wałów i mają mniej odsłoniętych części ruchomych, co upraszcza czynności obsługowe i w szczególności czyszczenie.

Ostatnia wersja E-Controlera pomaga łatwo zintegrować robota YS200N ze środowiskiem pracy i bezpośrednio programować. E-Controler oferuje szybsze przetwarzanie danych, ma rozszerzoną pamięć, wyższą rozdzielczość kodowania, ulepszone opcje komunikacji i intuicyjny, bardzo funkcjonalny panel sterowania.

Robot YF003N ma zastosowanie wszędzie, gdzie realizowane jest szybkie i precyzyjne przenoszenie ładunków o małej masie. Oferuje on bardzo krótki czas cyklu – 0,27 s dla ładunku 1 kg i 0,45 s przy przenoszeniu 3 kg – oraz obszar pracy o średnicy 1,3 m. Parametry robota umożliwiają wykonanie nawet 175 cykli na minutę, a zastosowanie dodatkowej, piątej osi pozwala przenosić dwa elementy w jednym cyklu i prowadzi do dodatkowego wzrostu wydajności robota.

Roboty serii RP firmy Mitsubishi

Ciekawym rozwiązaniem jest robot serii RP firmy Mitsubishi. Konstrukcję ramienia roboczego stanowi układ dwóch korb o takich samych długościach, połączonych przy podstawie z wałami silników, które na końcach są wyposażone w zamontowane przegubowo łączniki o takiej samej długości, połączone na końcach ze sobą na wspólnej osi, wewnątrz której znajduje się mechanizm ruchu liniowego z obrotem. Robot ma cztery stopnie swobody, a przestrzeń robocza ma kształt wycinka nieokrągłego walca o tworzącej pionowej. Manipulowane detale mogą być przekładane z miejsca w palecie wyjściowej do miejsca przeznaczenia z jednoczesnym ustaleniem orientacji względem osi pionowej.

Robot charakteryzuje się wysoką wydajnością, został opracowany specjalnie do mikromanipulacji. Charakteryzuje się bezkonkurencyjną precyzją, szybkością i zwartą konstrukcją.

Kompaktowe rozwiązanie robota o czterech stopniach swobody idealnie nadaje się do mikromontażu zegarków, telefonów komórkowych czy aparatów słuchowych. W skład serii robotów RP wchodzą trzy modele o ładowności 1–5 kg, przeznaczone do zadań związanych z manipulacją.

Seria RP Mitsubishi Electric jest bardzo konkurencyjna ze względu na innowacyjną koncepcję, która sprawdza się w bardzo precyzyjnych i szybkich aplikacjach stołowych. Roboty mają oryginalną strukturę podwójnego ramienia, która za względu na szybkość i precyzję pracy pozwala znacznie zwiększyć produkcję i polepsza jakość, szczególnie w zakresie obsługiwanych czynności mikromanipulacji. Roboty serii RP, wraz z ultrakompaktowymi kontrolerami SD, można instalować w dowolnych – nawet bardzo małych aplikacjach. Podobnie jak inne roboty MELFA, seria RP jest fabrycznie wyposażona we wszystkie funkcje komunikacyjne, jak: Ethernet, USB, interfejs śledzenia taśmy transportowej oraz funkcję sterowania pracą maksymalnie ośmiu dodatkowych osi.

Charakterystyka ogólna robotów serii RP-ADH firmy Mitsubishi:

- najwyższa dokładność: powtarzalność na poziomie ±0,005 mm,

- kompaktowa konstrukcja i mała masa: 12 kg oraz powierzchnia instalacji mniejsza od formatu A4 (FP-1ADH),

- udźwig: 1–5 kg, do stosowania w różnorodnych systemach,

- higiena: dostępny model do pomieszczeń czystych (poziom III według ISO),

- złącza: pneumatyczne chwytaki, Ethernet, USB, interfejs kamery, złącza dwóch enkoderów, a także w standardzie złącza do ośmiu dodatkowych osi, opcjonalne wejścia i wyjścia oraz karty sieci fieldbus; bezpośrednie podłączanie pulpitów operatorskich ASAT przez Ethernet,

- robot podobny do SCARA z podwójnym ramieniem: bezkonkurencyjny na rynku – na bazie unikalnej technologii,

- panel uczący: w pełni graficzny panel R56TB z ekranem dotykowym lub panel R32TB.

M1iA Gekontsu robot firmy FANUC

M1iA jest lekkim, kompaktowym robotem zaprojektowanym do bardzo szybkiego manipulowania drobnymi częściami przy zmianie ich położenia, np. w trakcie montażu. Robot pokazano w widoku ogólnym na fotografii 5.

Oryginalna struktura równoległa zapewnia większą prędkość przy znacznie wyższej dokładności niż w tradycyjnych rozwiązaniach robotów montażowych. Struktura nośna robota jest podobna do robota Delta, natomiast na platformie ruchomej zamontowano oryginalne nowatorskie rozwiązanie kiści o trzech stopniach swobody napędzane wałkami o zmiennej długości z silników umieszczonych w konsoli górnej. Robot wyposażony w sztuczną wizję może być stosowany do sortowania drobnych detali, np. bezpieczników samochodowych z szybkością kilkunastu sztuk na minutę.

Robot Irb 360 Flex Picker

Robot IRb 360 Flex Picker może być stosowany w następujących aplikacjach: montaż, przenoszenie/przeładunek, pakowanie, pobieranie, przenoszenie i układanie typu pick&place.

Robot ten charakteryzuje się:

- dużą elastycznością reagowania na zmiany prędkości,

- dużym udźwigiem – do 80 N,

- jest przystosowany do pracy w aplikacjach typu Clean Room,

- może być myty wodą pod ciśnieniem,

- ma zintegrowane oprogramowanie do współpracy z systemami wizyj-

- nymi,

- ma zintegrowane śledzenie ruchu przenośnika taśmowego.

IRb 360 Flex Picker ma doskonałe parametry ruchu z najkrótszym czasem cyklu, precyzję oraz duży udźwig.

Oprogramowanie PickMaster zostało opracowane tak, by zapewnić łatwość użycia i zdecydowanie ułatwia integrację robota.

Rodzina robotów ABB IRb 360, znana jako roboty FlexPicker, może pracować z produktami o masie od 1 kg do 8 kg. Każdy z wariantów IRb 360 jest zdolny do najszybszych aplikacji pick&place oraz został zoptymalizowany pod zadania pakowania. Robot IRb 360 może pracować przy dużych prędkościach, w małych lub dużych kabinach (zasięg maksymalnie 1600 mm). Zbudowany jest ze stali kwasoodpornej, co pozwala na łatwe czyszczenie i sterylizację. IRb 360 może pracować w zakładach mięsnych i mleczarskich. Obudowa robota oraz wszystkie metalowe części wykonane są ze stali nierdzewnej, spełniającej stopień ochrony IP69K. Robot może być czyszczony przemysłowymi detergentami oraz gorącą wodą pod wysokim ciśnieniem. Wszystkie powierzchnie robota są gładkie, dają się łatwo spłukiwać, połączenia pozbawione są smaru i odporne na większość substancji korozyjnych. Konfigurowanie aplikacji jest realizowane za pomocą oprogramowania PickMaster, które jest nieocenioną pomocą dla integratorów i użytkowników IRb 360. To upraszcza konfigurację systemu wizyjnego oraz zapewnia narzędzia aplikacyjne niezbędne do wydajnych aplikacji superszybkiego sortowania. Niezawodny, wiodący na rynku kontroler IRC 5 jest również integralną częścią robota FlexPicker. IRC 5 z opcjami TrueMove i QuickMove gwarantuje największe prędkości, wraz z umiejętnością wyznaczania trasy, pozwalając robotowi na śledzenie szybko poruszających się taśm z niezwykłą dokładnością. Kontroler IRC 5 jest również dostępny w wersji panelowej, zapewniającej oszczędność miejsca oraz łatwą integrację z maszynami i liniami produkcyjnymi.

Urządzenia haptyczne z manipulatorami równoległymi

Wykorzystując dobre właściwości kinematyczne i dynamiczne manipulatorów równoległych, które można w odpowiedni sposób kształtować, stosuje się je w budowie urządzeń do sterowania ręcznego różnymi obiektami zarówno fizycznymi, jak i wirtualnymi w programach komputerowych, szczególnie ze sprzężeniem zwrotnym od siły. Na fotografii 6 pokazano komercyjne urządzenie haptyczne o trzech stopniach swobody ze sprzężeniem zwrotnym od siły do obsługi zaawansowanych gier komputerowych. Podobne urządzenie szwajcarskiej firmy Force-Dimension jest stosowane w medycynie do operowania narzędziami medycznymi stosowanymi w gastroskopii.

Przedstawione urządzenie jest przeznaczone do gier komputerowych z przekazywaniem na dłoń wrażeń siłowych. Może też służyć do telemanipulacji, tj. zdalnego sterowania przez internet manipulatorem wykonującym prace w trudnym środowisku. W trakcie takiej telemanipulacji sprzężenie zwrotne od sił kontaktu i sił dynamicznych (bezwładności) może być aktywnie wykorzystane do poprawienia dokładności. Niezależnie od tego przy zastosowaniu odpowiedniego sprzętu zadajnik taki może służyć do diagnostyki medycznej metodą palpacji organów wewnętrznych ciała.

Porównanie właściwości różnych rozwiązań

W pracy przedstawiono roboty z układami kinematycznymi o strukturze równoległej: Tricept firmy Comau, Stewart Platform firmy Fanuc, M1iA firmy FANUC, Tripod firmy Festo, Kawasaki YS200N typu Delta, roboty serii RP firmy Mitsubishi, Flex Picker typu Delta firmy ABB i popularny zadajnik ruchu Novint-Falcon. Roboty takie mają obecnie bardzo szerokie zastosowanie w przemyśle. Duże jednostki (Comau) o wielkości przestrzeni roboczych rzędu 1–2 m3, udźwigu do kilku tysięcy N i powtarzalności setnych części milimetra, mogą być wykorzystywane jako maszyny robocze, np. do obróbki powierzchni karoserii w przemyśle samochodowym a także jako obrabiarki, maszyny tłoczące do nietypowych bardzo dokładnych prac. Roboty średniej wielkości Flex Picker typu Delta firmy ABB, o zakresie przestrzeni roboczej rzędu 0,3 m3, udźwigu 80 N i powtarzalności pozycjonowania rzędu setnych części milimetra, mają zastosowanie do sortowania i paletyzacji drobnych części oraz do montażu. Najbardziej rozpowszechnione są roboty małe, które przy zakresie przestrzeni roboczej rzędu kilkaset milimetrów w dwóch kierunkach poziomych i kilkudziesięciu milimetrów w pionie z możliwością obrotu końcówki do 200° o udźwigach do kilkudziesięciu N i powtarzalności pozycjonowania rzędu mikrometrów mogą pracować w bardzo czystym środowisku, w tym w atmosferze obojętnej i być wykorzystywane do montażu odpowiedzialnego sprzętu medycznego. Nietypowym, ale również ciekawym rozwiązaniem tego typu jest zadajnik ruchu Novint-Falcon o trzech stopniach swobody, niedawno wprowadzony na rynek jako zadajnik ze sprzężeniem zwrotnym od sił kontaktu, np. wykorzystywany w grach komputerowych. Jako tzw. urządzenie haptyczne może mieć ono w przyszłości szerokie i bardzo ciekawe zastosowania do sterowania ręcznego różnymi obiektami zarówno fizycznymi, jak i wirtualnymi w programach komputerowych. Użytkownik trzymający końcówkę imitującą np. rzeczywisty uchwyt narzędzia chirurgicznego w trakcie wykonywania ruchów charakterystycznych dla jego obsługi może w sposób naturalny „czuć” wrażenia siłowe od sił cięcia, dotykania czy też tzw. ruchy palpacyjne, stosowane przy diagnozowaniu stanu organu pacjenta (np. w gastroskopii). Można te efekty uzyskać nawet podczas zabiegów prowadzonych na pacjencie przy braku bezpośredniego kontaktu, tj. na drodze telemanipulacji.

source: Automatyka 3/2015