Roboty współpracujące w różnych sektorach przemysłu

dr inż. Marcin Bieńkowski print

Według najnowszego raportu Międzynarodowej Federacji Robotyki (International Federation of Robotics; IFR), w zeszłym roku na całym świecie zainstalowano 57 tys. kobotów. Dla porównania w 2023 r. tego typu nowych instalacji było 58 tys. Jak podaje IFR, już drugi rok z rzędu roboty współpracujące stanowiły 10,5 % globalnej sprzedaży robotów przemysłowych. Co ciekawe, od 2017 r., czyli od chwili kiedy to IFR prowadzi oddzielną statystykę dla kobotów liczba ich wdrożeń przekroczyła 233 tys. jednostek.

Roboty współpracujące, zwane potocznie kobotami (od ang. „collaborative robots”), to roboty zaprojektowane z myślą o pracy ramię w ramię z człowiekiem. W przeciwieństwie do tradycyjnych robotów przemysłowych, które dostosowane są zazwyczaj do pracy z dużą prędkością i wydajnością, koboty są mniejsze, charakteryzują się lżejszą konstrukcję oraz są pozbawione napędów o dużej mocy. Do ich podstawowych cech zaliczyć można intuicyjność obsługi, wysoką precyzję działania, elastyczność w programowaniu (koboty można w intuicyjny, graficzny sposób programować nawet z poziomu tabletu czy smartfona) oraz zdolność do bezpiecznej interakcji z ludźmi bez konieczności stosowania barier ochronnych i wygrodzeń.

Ich zaawansowane systemy bezpieczeństwa precyzyjnie kontrolują strefę pracy oraz minimalizują ewentualną siłę uderzenia tak, aby kobot nie zrobił krzywdy człowiekowi. W typowym robocie współpracującym implementowanych jest zwykle do kilkunastu niezależnych funkcji zabezpieczeń. Standardowo koboty wyposażone są w czujniki siły i momentu obrotowego, które pozwalają im natychmiast zatrzymać się w przypadku nieoczekiwanego kontaktu z człowiekiem lub działającym w pobliżu systemem, np. autonomicznym wózkiem AGV/AMR.

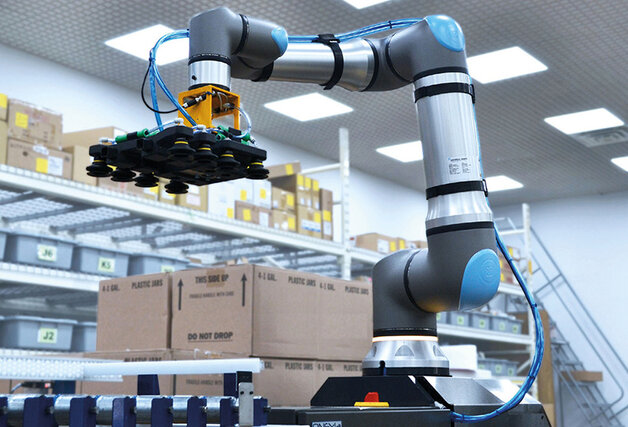

W porównaniu do tradycyjnych robotów przemysłowych koboty różnią się przede wszystkim podejściem do bezpieczeństwa i wszechstronności. Tradycyjne roboty, takie jak ciężkie roboty spawalnicze czy paletyzujące, wymagają ich odizolowania od ludzi ze względu na dużą prędkość pracy i siłę działania, co zwiększa koszty wdrożenia oraz ogranicza ich elastyczność. Koboty, w tym modele Universal Robots UR5e bądź Kuka LBR iiwa, są projektowane z myślą o współdzieleniu przestrzeni roboczej z operatorami, co eliminuje potrzebę budowy kosztownych stref bezpieczeństwa. Tradycyjne roboty są zwykle dedykowane do jednego zadania, koboty można łatwo dostosować do różnych procesów, co daje im ogromną przewagę w zmiennych warunkach produkcyjnych. Warto wspomnieć, że w dowolnym momencie kobot może być przeniesiony na inne stanowisko i tam od razu rozpocząć nowe zadanie.

Historia kobotów sięga połowy lat 90. XX wieku, kiedy to naukowcy zaczęli pracować nad ideą robotów przemysłowych, które zdolne by były do bezpośredniej współpracy z człowiekiem. Pierwszy robot współpracujący opracowany został przez profesorów J. Edwarda Colgate’a i Michaela Peshkina z Northwestern University już w 1996 r. W swojej pracy nazwali oni kobota „urządzeniem do bezpośredniej fizycznej interakcji między osobą a manipulatorem sterowanym komputerowo”, co idealnie oddaję idę powstania tego typu maszyn.

Na przestrzeni lat na rynku pojawiło się szereg różnorodnych rozwiązań robotów współpracujących. Firma Kuka Robotics, wprowadziła do sprzedaży swojego pierwszego kobota już w 2004 r. LBR 3, bo o nim mowa, był wynikiem współpracy z kilkoma firmami i renomowanymi uniwersytetami. Z kolei duński Universal Robots, jeden z największych obecnie dostawców kobotów na świecie, zaprezentował swojego pierwszego kobota w 2008 r. Był to model UR5, który produkowany jest do dzisiaj w różnych zmodyfikowanych odmianach. Cztery lata później Duńczycy wprowadzili na rynek model UR10. W 2015 r. pojawił się model UR3, pierwszy robot współpracujący przeznaczony do montażu na blacie stołu.

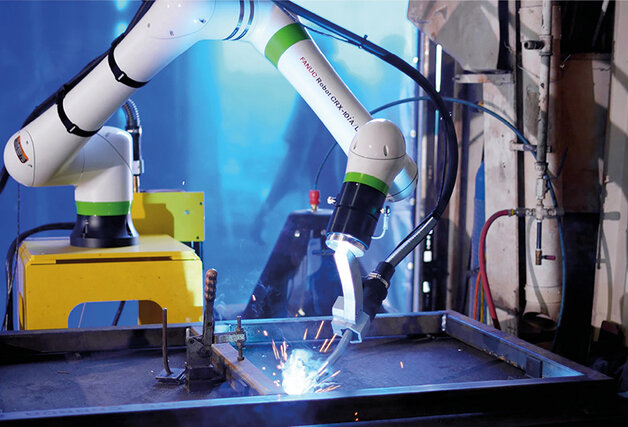

Od tego czasu technologia ta rozwijała się w sposób wyjątkowo dynamiczny dzięki m.in. takim firmom, jak Fanuc, który wprowadził serię CRX, czy Doosan Robotics, gdzie oferowane są koboty z zaawansowanymi funkcjami AI. Wraz z rozwojem sztucznej inteligencji i Przemysłu 4.0 koboty stały się kluczowym elementem nowoczesnej automatyzacji, umożliwiając firmom zwiększenie efektywności przy jednoczesnym zachowaniu ludzkiego nadzoru nad procesami.

Zalety i korzyści wynikające z wdrażania kobotów

Jedną z największych zalet kobotów jest zwiększenie wydajności i elastyczności produkcji. Dzięki łatwemu programowaniu i zdolności do szybkiej zmiany zadań modele takie jak ESTUN Robotics ER20 czy Universal Robots UR10 pozwalają na dostosowanie linii produkcyjnych do zmieniających się potrzeb bez konieczności kosztownych przestojów. Na przykład w zakładach produkcyjnych koboty mogą w ciągu nawet kilkunastu minut zostać przeprogramowane z zadania montażowego na pakowanie, co jest szczególnie cenne w branżach o krótkich seriach produkcyjnych. Ich precyzja i powtarzalność minimalizują straty materiałowe, co przekłada się na wyższą efektywność.

Koboty znacząco poprawiają także bezpieczeństwo i ergonomię pracy. W odróżnieniu od tradycyjnych robotów, które mogą stanowić zagrożenie dla operatorów, modele takie jak Fanuc CR-35iA czy Kuka LBR iisy są wyposażone w sensory wykrywające kontakt z człowiekiem, co pozwala na natychmiastowe zatrzymanie pracy w razie potrzeby. Dzięki temu pracownicy mogą skupić się na zadaniach wymagających kreatywności i analizy, podczas gdy koboty przejmują monotonne lub fizycznie obciążające czynności, takie jak podnoszenie ciężkich elementów. Przykładem może być zastosowanie kobotów Doosan w przemyśle motoryzacyjnym, gdzie redukują one obciążenie pracowników przy montażu dużych komponentów.

Obniżenie kosztów operacyjnych i optymalizacja procesów to kolejne korzyści płynące z wdrożenia kobotów. Chociaż inwestycja początkowa może być znaczna, ich szybki zwrot z inwestycji (ROI) – często w ciągu kilku miesięcy – wynika z redukcji kosztów pracy, minimalizacji błędów i zwiększenia przepustowości. Na przykład Universal Robots podkreśla, że średni czas konfiguracji ich kobotów wynosi zaledwie pół dnia, co pozwala na błyskawiczne wdrożenie i obniżenie kosztów związanych z przestojami. Dzięki integracji z systemami IoT, koboty takie jak te od ESTUN Robotics mogą dostarczać dane w czasie rzeczywistym, umożliwiając lepsze zarządzanie procesami produkcyjnymi.

Warto podkreślić, że koboty, podobnie jak w wypadku systemów zrobotyzowanych mogą pracować 24 godziny na dobę, 7 dni w tygodniu, bez jakichkolwiek przerw. To przekłada się na znaczne zwiększenie wydajności produkcji. Ich precyzja minimalizuje ilość odpadów i braków, co bezpośrednio wpływa na redukcję kosztów materiałowych. Przykładowo wdrożenie kobotów pozwala na zwiększenie produkcji średnio o 20–30 %, zredukowanie czasów przestojów nawet do 85 %, poprawienie jakości produktów o 15–20 % i skrócenie czasu realizacji zamówienia o 20–40 %. Co ważne, inwestycja w koboty może przynieść szybki zwrot, często w ciągu kilku miesięcy od wdrożenia. To sprawia, że są one atrakcyjnym rozwiązaniem nie tylko dla dużych korporacji, ale także dla małych i średnich przedsiębiorstw.

Jedną z największych zalet kobotów jest ich wszechstronność. Mogą być stosowane w różnorodnych branżach i przy różnych procesach produkcyjnych, począwszy od przemysłu motoryzacyjnego, poprzez elektronikę i elektrotechnikę, produkcję precyzyjnych podzespołów, sortowanie detali, po produkcję żywności i farmację. Ta elastyczność sprawia, że są idealnym rozwiązaniem dla firm, które muszą szybko dostosowywać się do zmieniających się potrzeb rynku.

Koboty w przemyśle motoryzacyjnym

W przemyśle motoryzacyjnym koboty odgrywają kluczową rolę w automatyzacji montażu i kontroli jakości. Firmy takie jak Ford czy Stellantis stosują modele Universal Robots UR10 do precyzyjnego montażu elementów silników, gdzie wymagana jest wysoka dokładność i powtarzalność. Koboty te, wyposażone w chwytaki i systemy wizyjne, mogą automatycznie wkręcać śruby czy nakładać uszczelki, co przyspiesza proces produkcji i eliminuje ludzkie błędy. Ich zdolność do pracy w trudnych warunkach, takich jak odlewnie czy linie cięcia laserowego, czyni je niezastąpionymi w nowoczesnych fabrykach samochodów.

Współpraca kobotów z ludźmi na linii produkcyjnej to kolejny atut w motoryzacji. Na przykład Fanuc CRX-10iA jest stosowany w zakładach produkcyjnych do wspólnej pracy z operatorami przy składaniu podzespołów, takich jak deski rozdzielcze czy układy wydechowe. Dzięki intuicyjnemu programowaniu pracownicy mogą ręcznie prowadzić ramię robota, ucząc go odpowiednich ruchów, co skraca czas przygotowania do nowych zadań. Tego typu współpraca pozwala na zachowanie elastyczności w produkcji, szczególnie w przypadku modeli o zmiennej specyfikacji, gdzie człowiek i kobot wspólnie realizują złożone procesy.

Koboty w motoryzacji przyczyniają się także do poprawy jakości poprzez automatyzację kontroli. Modele Doosan Robotics, takie jak H2515, wyposażone w zaawansowane kamery i algorytmy AI, mogą skanować elementy w czasie rzeczywistym, wykrywając defekty czy odchylenia od normy. W fabrykach Vitesco Technologies koboty automatyzują zadania związane z finalnym montażem, co nie tylko zwiększa precyzję, ale także pozwala na przeniesienie pracowników do bardziej kreatywnych ról, takich jak projektowanie czy nadzór.

Koboty w sektorze elektroniki i produkcji precyzyjnej

W sektorze elektroniki koboty są nieocenione przy montażu komponentów elektronicznych i testowaniu układów. Universal Robots UR3, dzięki swojej precyzji na poziomie 0,03 mm idealnie nadaje się do pracy z małymi płytkami drukowanymi czy układami scalonymi. W firmie Foxconn koboty automatyzują procesy lutowania i montażu, które wymagają niezwykłej dokładności i stabilności. Ich kompaktowa konstrukcja pozwala na integrację w ciasnych przestrzeniach roboczych, co jest kluczowe w środowiskach produkcyjnych o ograniczonej powierzchni.

Obsługa delikatnych i miniaturowych elementów to kolejne zadanie, w realizacji których koboty się wyróżniają. Kuka LBR iiwa, dzięki siedmiu osiom ruchu i czułym sensorom, może manipulować kruchymi komponentami, takimi jak ekrany OLED czy sensory, bez ryzyka uszkodzenia. W przemyśle precyzyjnym, gdzie każdy mikron ma znaczenie, koboty współpracują z ludźmi przy składaniu urządzeń medycznych bądź optycznych, łącząc ludzką zręczność z maszynową precyzją. ESTUN Robotics oferuje model ER3, który dzięki lekkiej konstrukcji i wysokiej powtarzalności jest idealny do takich zastosowań.

Redukcja błędów produkcyjnych i poprawa jakości produktów to bezpośredni efekt stosowania kobotów w elektronice. Koboty Doosan M1013, wyposażone w systemy wizyjne, mogą automatycznie sprawdzać poprawność montażu układów elektronicznych, eliminując defekty na wczesnym etapie. W firmach produkujących smartfony lub sprzęt AGD takie rozwiązania nie tylko zwiększają niezawodność produktów, ale także skracają czas wprowadzania ich na rynek, co jest kluczowe w konkurencyjnej branży technologicznej.

Koboty w przemyśle spożywczym i farmaceutycznym

W przemyśle spożywczym i farmaceutycznym koboty znajdują zastosowanie w pakowaniu i sortowaniu produktów. Universal Robots UR5 jest często stosowany do szybkiego pakowania żywności, takiej jak przekąski czy wyroby cukiernicze, gdzie wymagana jest duża prędkość i powtarzalność. Z kolei Fanuc CR-7iA, dzięki swojej konstrukcji z powłoką ochronną, może pracować w środowiskach wymagających sterylności, takich jak linie pakowania leków. Ich zdolność do szybkiej zmiany konfiguracji pozwala na obsługę różnych typów opakowań w krótkim czasie.

Automatyzacja procesów wymagających przestrzegania zasad higieny to kolejny obszar, w którym koboty się sprawdzają. Modele Kuka LBR iisy, spełniające rygorystyczne normy czystości, są używane w farmacji do sortowania tabletek czy przygotowywania zestawów medycznych. Dzięki zastosowaniu materiałów odpornych na środki dezynfekujące i zaawansowanym systemom bezpieczeństwa koboty minimalizują ryzyko kontaminacji. Podobnie ESTUN Robotics oferuje rozwiązania, które mogą pracować w pomieszczeniach typu clean room, co jest kluczowe dla produkcji farmaceutycznej.

Koboty przyczyniają się także do zwiększenia efektywności w tych sektorach. Doosan Robotics H2017, z udźwigiem do 20 kg, automatyzuje przenoszenie ciężkich opakowań w magazynach spożywczych, redukując obciążenie pracowników i przyspieszając logistykę wewnętrzną. W połączeniu z systemami wizyjnymi mogą rozpoznawać różne produkty i odpowiednio je sortować, co pozwala na optymalizację procesów i zapewnienie zgodności z normami jakościowymi.

Przemysł 5.0 – docelowy ekosystem dla kobotów

Wkraczający w coraz większym stopniu do współczesnych fabryk Przemysł 4.0 przynosi ze sobą procesy cyfryzacji dotychczasowych systemów produkcyjnych. Pozwala też na cyfrowe zarządzanie przepływem informacji sterujących produkcją i logistyką. Wymagane w tym procesie systemy cyberfizyczne, a także Przemysłowy Internet Rzeczy, mechanizmy przetwarzania danych w chmurze, systemy Big Data, modelowanie procesów przy użyciu cyfrowych bliźniaków, obliczenia kognitywne oraz sztuczna inteligencja tworzą współczesny ekosystem produkcji. Coraz większą uwagę zwraca fakt, że te wszystkie rozwiązania niosą ze sobą odhumanizowanie procesów, dlatego, aby w jeszcze większym stopniu usprawnić produkcję kładzie się coraz większy nacisk na robotykę współpracującą i coraz bardziej ceni ludzki wkład w przepływ i realizację procesów produkcji.

Z tego powodu, w przeciwieństwie do Przemysłu 4.0, Przemysł 5.0 ma na celu właśnie przywrócenie ludzkiego podejścia do rozwoju i produkcji. Przemysł 5.0 polega na zapewnieniu korzyści pracownikom wynikających z cyfrowej automatyzacji produkcji, w tym możliwości bezpośredniej współpracy z robotami, takich jak zwiększenie technicznej precyzji operacji czy możliwość łatwego podnoszenia ciężkich przedmiotów. Ta zdolność ludzi do wykonywania trudnych lub pracochłonnych zadań ze względną łatwością pozwoli na wprowadzenie wyższego stopnia kontroli i możliwość indywidualizacji każdej fazy produkcji.

Innymi słowy, Przemysł 5.0 to koncepcja, która pozwali wykonywać kobotom nudne, niebezpieczne, brudne i powtarzalne czynności jednocześnie, a ludziom daje szanse na kreatywne, interesujące zajęcia przy pełnej kolaboracji między ludźmi i maszynami. Tam, gdzie Przemysł 4.0 koncentrował się na zapewnieniu spójności jakości, przepływu i gromadzenia danych, Przemysł 5.0, choć nadal koncentruje się na tych celach, zwraca znacznie większą uwagę na wysoko wykwalifikowanych operatorów współpracujących bezpośrednio z robotami po to, aby tworzyć zindywidualizowane produkty dostosowane do potrzeb klienta.

Wyzwania i ograniczenia technologii kobotów

Niezależnie od tego, czy nasze rozwiązania produkcyjne dotyczą Przemysłu 4.0 czy Przemysłu 5.0, koszty początkowe i zwrot z inwestycji to jedno z głównych wyzwań związanych z wdrażaniem kobotów. Chociaż modele Universal Robots UR10 czy Fanuc CRX-5iA są tańsze od tradycyjnych robotów, ich zakup, instalacja i szkolenie personelu mogą wymagać znacznych nakładów. Dla małych i średnich przedsiębiorstw szybki ROI, deklarowany przez producentów, zależy od skali produkcji i stopnia wykorzystania kobota. W przypadku niskonakładowych procesów zwrot może trwać dłużej, co stanowi barierę dla niektórych firm.

Integracja z istniejącymi systemami i normami bezpieczeństwa to kolejne wyzwanie. Koboty Kuka LBR iiwa czy ESTUN ER10, muszą być kompatybilne z maszynami starszej generacji, co często wymaga dodatkowych nakładów na oprogramowanie czy modyfikacje linii produkcyjnych. Ponadto spełnienie norm bezpieczeństwa, np. ISO/TS 15066, wymaga wdrożenia systemów nadzoru i regularnych testów, co komplikuje proces instalacji. Brak standaryzacji w technologiach AI dodatkowo utrudnia harmonizację różnych urządzeń.

Ograniczenia w zakresie siły, prędkości i autonomii działania to techniczne bariery kobotów. W porównaniu do tradycyjnych robotów, modele Doosan M0617 mają mniejszy udźwig i niższą prędkość, co ogranicza ich zastosowanie w trudnych zadaniach produkcyjnych. Chociaż rozwój AI, np. w kobotach Fanuc CRX, zwiększa ich autonomię, wciąż wymagają nadzoru człowieka w bardziej złożonych procesach, co może spowalniać produkcję w niektórych scenariuszach.

Przyszłość kobotów i ich wpływ na rynek pracy

Nowe technologie i wbudowanie sztucznej inteligencji w kobotach otwierają przed nimi nowe możliwości. Fanuc współpracuje z firmami AI, takimi jak Preferred Networks, by wprowadzić algorytmy uczenia maszynowego, umożliwiające kobotom samodzielne opanowywanie zadań. Podobnie Universal Robots rozwija AI Accelerator, który pozwala na integrację zaawansowanej inteligencji w ich modelach, np. UR30. Te innowacje mogą sprawić, że koboty staną się jeszcze bardziej autonomiczne i wszechstronne, zdolne do obsługi złożonych procesów bez ciągłej interwencji człowieka.

Przemiany w modelach zatrudnienia i rola człowieka w produkcji to temat budzący wiele dyskusji. Wdrożenie kobotów, np. Kuka LBR iisy czy Doosan H2515, nie eliminuje miejsc pracy, lecz zmienia ich charakter – pracownicy przechodzą z roli wykonawców na nadzorców i programistów. W sektorach takich jak motoryzacja czy elektronika koboty pozwalają na zwiększenie produkcji przy jednoczesnym zachowaniu ludzkiej kreatywności w projektowaniu i optymalizacji. To współistnienie człowieka i maszyny może prowadzić do powstania nowych zawodów związanych z obsługą i utrzymaniem zaawansowanych technologii.

Możliwości dalszego rozwoju i nowe zastosowania kobotów w różnych branżach są niemal nieograniczone. ESTUN Robotics eksperymentuje z kobotami w logistyce, gdzie mogą autonomicznie transportować towary w magazynach. Z kolei Universal Robots i Fanuc widzą potencjał w sektorze medycznym, np. w rehabilitacji czy precyzyjnych operacjach. Z rozwojem Przemysłu 5.0 koboty mogą stać się kluczowym elementem personalizacji produkcji, umożliwiając masową produkcję na zamówienie na niespotykaną dotąd skalę, co otwiera drzwi do nowych rynków i aplikacji.

dr inż. Marcin Bieńkowski

source: Automatyka 4/2025