Robot spawalniczy na torze jezdnym

Robotyzacja produkcji, wprowadzana z myślą o zwiększaniu mocy produkcyjnej, ograniczaniu przestojów oraz poprawie wydajności i jakości, jest przedmiotem zainteresowania coraz większej liczby firm, zwłaszcza poszukujących rozwiązań do wymagającej produkcji masowej, o wysokiej powtarzalności i dokładności, jak np. w motoryzacji. Szczególnie „podatny na robotyzację” jest proces spawania – roboty spawające stanowią obecnie około 25% wartości globalnej sprzedaży robotów wszystkich producentów.

Jedną z firm dostarczających na rynek roboty znajdujące zastosowanie w spawalnictwie jest Comau Robotics, która od 1978 r. rozwija ofertę produktów robotyki, w szczególności dla aplikacji zgrzewania punktowego i spawania łukowego metodami MIG/MAG oraz TIG.

Cele spawalnicze

W ofercie Comau Robotics są m.in. zunifikowane cele spawalnicze. Składa się na nie kilka komponentów:

- Robot przemysłowy jako manipulator prowadzący uchwyt spawalniczy (palnik) zgodnie z zaprogramowaną trajektorią, w miejscach, gdzie ma powstać spoina. Najnowsza generacja robotów Comau współpracuje z jednostką sterowniczą C5G. W odróżnieniu od szaf sterujących innych producentów, jednostka ta zbudowana jest na bazie standardowych komponentów automatyki.

- Osprzęt spawalniczy: źródło spawalnicze jako zasilacz łuku wraz z system podawania drutu – podajnikiem, kompletem przewodów oraz uchwytem spawalniczym.

- Oprzyrządowanie spawalnicze: przyrząd spawalniczy montowany na stołach stałych obrotowych oraz pozycjonerach poziomych/pionowych/orbitalnych. Prawidłowo wykonany przyrząd pozwala na seryjne wytwarzanie konstrukcji z zachowaniem powtarzalności detalu (przeprężenia, bazy montażowe, zaciski ręczne lub pneumatyczne). Ponadto bezpośrednio wpływa na jakość spawanej konstrukcji poprzez wyeliminowanie niezgodności spawalniczych (w pozycjach wymuszonych istnieje większe prawdopodobieństwo wystąpienia wad spawalniczych), co zapobiega odkształceniu konstrukcji pod wpływem ciepła.

- Oprogramowanie Smart Arc ułatwiające parametryzację procesu spawania. Odpowiednia aplikacja umożliwia operatorowi nastawę wszystkich parametrów i kompleksowe przeprowadzenie procesu spawania.

- Opcjonalne oprzyrządowanie, spełniające dodatkowe funkcje, określone stopniem bezpieczeństwa (złącze antykolizyjne zapobiegające zniszczeniu palnika) czy zbyt niedokładnym przygotowaniem brzegów łączonych detali, wymuszającym laserowe śledzenie osi złącza przy znacznych odchyłkach.

Jednak zrobotyzowane spawanie według Comau Robotics to nie tylko zunifikowane rozwiązania – to także indywidualne podejście do poszczególnych klientów. Wśród robotów spawalniczych Comau, zainstalowanych na terenie Europy, w tym Polski, działają m.in. zrobotyzowane cele do spawania nadwozia samochodów ciężarowych, ramion koparek, kratownic, elementów i części maszyn rolniczych, aluminiowych ram okien oraz pieców CO.

Pozycjonery i obrotniki spawalnicze

W niektórych rozwiązaniach szukający oszczędności integratorzy dostarczają oparty na zwykłych silnikach z przekładnią typu SEW czy NORD obrotnik spawalniczy, który ma współpracować z robotem. Napędy tego typu idealnie sprawdzają się w pozycjonerach i obrotnikach w spawaniu manualnym, jednak niekoniecznie w spawaniu zrobotyzowanym.

W przypadku, gdy do napędu pozycjonera użyty jest serwonapęd robota, kontrolowany z kontrolera obrotnik może przyjąć dowolną pozycję, z dokładnością do 0,1 mm, i może obracać się w ruchu skoordynowanym z ruchami robota (np. przy spawaniu profili zamkniętych). Jakie możliwości ma obrotnik oparty na zwykłym napędzie? Poza zaletą niskiej ceny ma same wady – nie może zatrzymać się w dowolnej pozycji (z reguły jest tylko blokowany wstrzeliwanym pneumatycznie pinem w kilku ustalonych pozycjach), nie jest skoordynowany z robotem, nie daje możliwości spawania w ruchu współbieżnym z robotem profili zamkniętych.

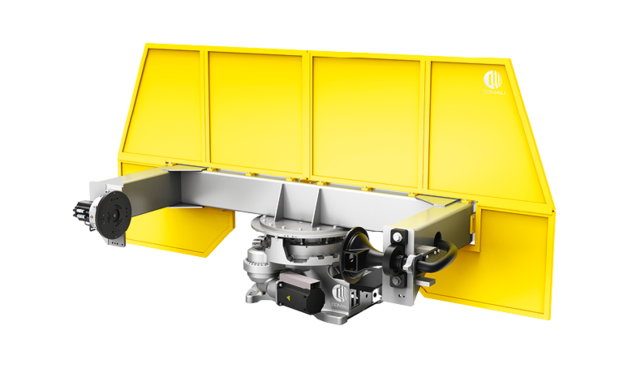

W przypadku pozycjonerów MP firmy Comau moduły pozycjonujące pozwalają na obracanie detalu na potrzeby cyklu produkcyjnego w prosty sposób. Moduły składają się z silnika, jednostki redukcji i flanszy do wspomagania montażu specjalnych narzędzi. W zastosowaniach systemów zrobotyzowanych obrotniki pozycyjne mogą być zarządzane jako dodatkowe osie robota, a w razie potrzeby również w opcji współpracy (z odpowiednimi opcjami oprogramowania). Dostępne są pozycjonery o różnym udźwigu, każda wersja jest oznaczona skrótem MP, a numer wskazuje siłę nośną.

W ofercie są ponadto pozycjonery PTDO z dwiema poziomymi osiami obrotu oraz PDTV z dwiema pionowymi osiami obrotu. Umożliwiają ułożenie elementów roboczych w trakcie cyklu roboczego w stanowisku zrobotyzowanym. Moduł pozycjonera może wystąpić asynchronicznie względem robota (jeżeli wystarczające jest proste przestawianie między jednym etapem procesu a kolejnym) lub w sposób synchroniczny (gdy proces przebiega bez zakłóceń, takich jak części do spawania cylindrycznych). Pozycjoner obraca detal, pozwalając stopionym kroplom materiału wypełniającego spadać grawitacyjnie do rowka spawania. W tym przypadku robot i pozycjoner współpracują ze sobą i łączą swoje ruchy w celu utrzymania pozycji do spawania, a szybkość palnika zależna jest od elementu oraz techniki zgrzewania. Ten tryb jest możliwy dzięki specjalnym opcjom programowym. Oba typy pozycjonerów PTDO są obsługiwane przez kontroler C5G jako szereg dodatkowych osi, zazwyczaj zintegrowany w standardowej jednostce sterującej, która już steruje robotem.

Stoły obrotowe

Stoły obrotowe TR pozwalają m.in. na kątowe pozycjonowanie detali podczas cyklu obróbki w stacjach zautomatyzowanych. Obrabiana część ma być zamontowana na określonym urządzeniu dostarczonym przez integratora i przymocowana do górnej części obrotowej płyty stołu. Podstawa przytwierdzona do ziemi wspiera silnik i reduktor dla obrotu wokół pionowej osi obrotu stołu. Stół obrotowy ma otwory do montażu urządzeń używanych do mocowania części do obróbki. Stoły mogą być dostarczane wraz z serwosilnikiem sterującym jako dodatkowa oś jednego z robotów lub bez napędu.

Istnieją dwie wersje do wyboru dla każdego z dwóch opisanych powyżej stołów obrotowych: w wersji MT (multi-turn) lub ST (pojedynczy obrót). Stoły różnią się działaniem w miejscu mechanicznej podkładki wyłącznika krańcowego.

Stół obrotowy TR jest obsługiwany przez kontroler C5G jako szereg dodatkowych osi, zazwyczaj zintegrowany w standardowej jednostce sterującej, która już steruje robotem.

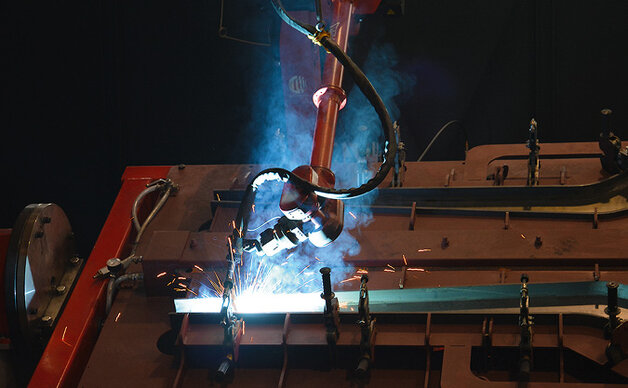

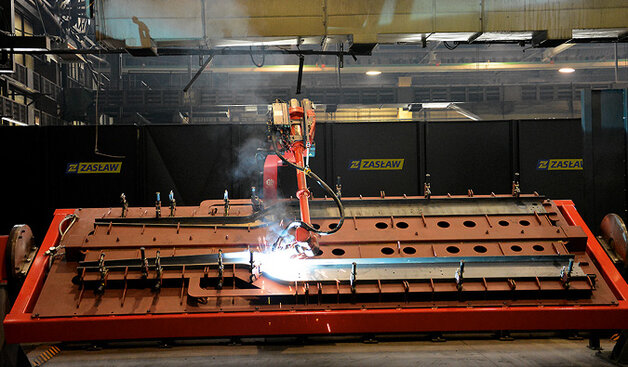

Nowoczesna produkcja środków transportu

Zdecydowana większość robotów pracuje jednak w przemyśle motoryzacyjnym, najbardziej wymagającym i restrykcyjnym pod względem jakości i niezawodności. Jednym z miejsc, w których odbywa się zrobotyzowane spawanie jest spawalnia firmy Zasław TSS w Andrychowie, gdzie dzięki współpracy z integratorem systemów zrobotyzowanych ABC Control powstało stanowisko spawalnicze, na którym za pomocą robota Comau spawane są elementy konstrukcyjne naczep i przyczep.

Firma Zasław TSS, która powstała w 1953 r., jest wiodącym producentem pojazdów i zabudów użytkowych w Polsce. Marka jest znana i rozpoznawalna nie tylko w kraju, ale i za granicą. Początki działalności zorientowane były na produkcję przyczep rolniczych, wśród których znalazły się tzw. Autosanki – do dziś jedne z najczęściej używanych przyczep rolniczych w Polsce (jak wynika z danych firmy – około 68%).

W latach 90. firma rozwijała się i poszerzała asortyment, oferując wszelkiego rodzaju pojazdy samochodowe, przyczepy i naczepy o dopuszczalnej masie całkowitej od 6 do 35 ton. Obecnie produkty Zasław TSS można spotkać na drogach europejskich, m.in. w Niemczech, Francji, Austrii oraz w krajach nadbałtyckich i skandynawskich. To zasługa najnowocześniejszej hali montażowej w Polsce, o powierzchni przekraczającej 18 500 m2 i w której od chwili powstania wyprodukowano już ponad pół miliona środków transportu.

Wdrożenie na miarę sukcesu

Montaż elementów jest poprzedzony procesem spawania, który w przypadku boków naczep czy przyczep dla pojazdów użytkowych bywa wymagający ze względu na duże wymiary elementów, z których są składane. Ręczne spawanie oznacza przede wszystkim długi czas trwania procesu. Rozwiązania spawalnicze proponowane przez Comau, a wdrażane przez integratora, spółkę ABC Control, są projektowane tak, aby osiągać jak najkrótszy czas wdrożenia, dużą niezawodność, czas pracy wynoszący około 20 lat, a także średni czas bezawaryjnej pracy szacowany na około 70 000 godzin.

Z racji dużych gabarytów detali, osiągających ponad 4 m, nie jest możliwe zastosowanie standardowego stałego stanowiska z robotem spawalniczym, którego zasięg horyzontalny wynosi około 1,5 m. Aby zmaksymalizować wydajność spawania oraz uniknąć przestojów, zaimplementowane stanowisko ma dwa niezależne obszary procesu. Podczas gdy na jednym z nich robot spawa detale, na drugim operator może bezpiecznie zdjąć gotowy zespawany produkt do dalszej obróbki. Przemieszczanie się robota jest możliwe dzięki użyciu 11-metrowego „slidera”, po którym robot porusza się między dwoma obszarami pracy, a detale pozycjonowane są na obrotnikach z poziomą osią obrotu. – W związku z decyzją o optymalizacji procesów produkcyjnych przez robotyzację stanowisk spawalniczych wybraliśmy robota firmy Comau. Stanowisko integrowała firma ABC Control, w pełni realizując nasze założenia. Naszą ideą jest optymalizacja procesów, m.in. przez ich dalszą automatyzację i robotyzację, tak aby osiągnąć cel przy możliwie jak najmniejszych kosztach. W związku z tym firma Zasław TSS kontynuuje rozpoczęty proces robotyzacji, tak aby stać się bardziej konkurencyjną na rynku, w szczególności w aspekcie funkcjonalności i jakości wyrobów – tak skomentował ideę robotyzacji Daniel Sztyk, dyrektor zakładu Zasław TSS.

Spawalnicze rozwiązania zrobotyzowane produkcji Comau Robotics to odpowiedź na nieustannie rosnące wymagania rynku. To rozwiązania, którym można zaufać, gdyż benefity pochodzące z wdrożenia są widocznie niemal natychmiast.

Poniżej materiał wideo obrazujący zrobotyzowane spawanie w firmie Zasław TSS.

COMAU POLAND Sp. z o.o.

ul. Turyńska 100, 43-100 Tychy

tel. 32 217 94 04

www.comau.com

source: Automatyka 6/2016