Rozwiązanie „cobot jako platforma”

Paweł Błocki print

Transformacja współczesnego przemysłu nabiera tempa. Napędzają ją trzy kluczowe czynniki: rozwój sztucznej inteligencji (AI), rosnąca moc systemów obliczeniowych oraz fundamentalne zmiany w podejściu do procesów produkcyjnych i roli człowieka w przemyśle.

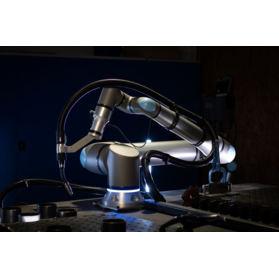

Postęp w dziedzinie AI otwiera nowe perspektywy w kontekście robotyzacji, stawiając przed nami istotne pytania o kierunki rozwoju tej technologii oraz strategie jej wdrażania i wykorzystania w praktyce. Ten artykuł koncentruje się na aspekcie robotów współpracujących (cobotów) w kontekście platformy technologicznej. Analizujemy złożoność wymagań stawianych cobotom zarówno przez użytkowników końcowych, jak i twórców oprogramowania. Przedstawiamy kluczowe zastosowania oraz korzyści płynące z najnowszych osiągnięć w dziedzinie robotów współpracujących, jednocześnie nakreślając trendy kształtujące przyszłość tej branży. Fundamentalne pytanie, które przyświeca naszej analizie, brzmi: czy współczesny cobot przekroczył już granicę bycia wyłącznie maszyną wykonawczą, stając się zaawansowaną platformą technologiczną?

Jak rozumieć pojęcie „cobot jako platforma”

Tradycyjne postrzeganie robotów współpracujących często ogranicza się do ich roli jako prostszych w obsłudze zamienników standardowych robotów przemysłowych. Rzeczywiście, coboty wyróżniają się łatwiejszym programowaniem oraz szybszą i tańszą integracją.

Jednak koncepcja „cobota jako platformy” znacząco wykracza poza te podstawowe zalety, otwierając nowe możliwości w automatyzacji przemysłowej.

W tym innowacyjnym ujęciu cobot przestaje być wyłącznie urządzeniem wykonującym zaprogramowane sekwencje ruchów, a staje się wszechstronną, zintegrowaną platformą technologiczną. Funkcjonuje jako centralny punkt zarządzania procesami, łącząc w sobie możliwości mechaniczne, obliczeniowe i programistyczne. Ta kompleksowość często eliminuje potrzebę stosowania dodatkowej infrastruktury, takiej jak zewnętrzne sterowniki programowalne, interfejsy HMI czy dedykowane jednostki obliczeniowe.

Kluczową wartością takiego podejścia jest możliwość tworzenia standardowych, kompleksowych rozwiązań, bazujących na ekosystemie cobota. Systemy te charakteryzują się autonomicznością działania, wysoką skalowalnością oraz prostotą konfiguracji i wdrożenia. Co szczególnie istotne, platformę można elastycznie dostosowywać do specyficznych wymagań produkcyjnych, tworząc zoptymalizowane rozwiązania dla konkretnych zastosowań przemysłowych.

Jak może to wyglądać w rzeczywistości

Koncept najlepiej prześledzić na konkretnych przykładach aplikacji, w których może być zastosowany robot współpracujący.

- Paletyzacja – wzory ułożenia warstw można szybko tworzyć lub wybierać bezpośrednio na dotykowym panelu robota. Przed uruchomieniem programu można zobaczyć symulację procesu. Podczas paletyzacji na ekranie wyświetlane są parametry pracy, a system automatycznie optymalizuje ruchy robota. Dzięki wbudowanemu czujnikowi siły/momentu robot wykrywa różnice w wysokości palet lub paczek i dostosowuje swoje działania do zmian. Stanowisko jest kompaktowe i w zależności od intensywności produkcji może być łatwo przenoszone w inne miejsce.

-

Spawanie – cobota można postawić na stole spawalniczym, gdzie do tej pory znajdowało się stanowisko do spawania ręcznego. Możliwe jest podłączenie dowolnego źródła spawalniczego dzięki wbudowanemu interfejsowi.

Kolejne punkty ścieżki spawalniczej wskazuje się, przesuwając ręcznie narzędzie robota, a punkty są zapamiętywane po wciśnięciu przycisku na kołnierzu robota. Niedokładności i przesunięcia detalu są korygowane automatycznie dzięki funkcji śledzenia spoiny, a przed zajarzeniem łuku można zweryfikować ścieżkę w wizualizacji na panelu robota. - Obsługa maszyn – robot ma prekonfigurowany interfejs, do którego podłącza się sygnały z CNC. Nie trzeba pisać programu – wystarczy ręcznie wskazać położenie uchwytu, sposób wprowadzenia i wyprowadzenia części z maszyny oraz wzór odkładania obrobionych elementów. Każdy etap konfiguracji jest wspierany filmem instruktażowym dostępnym bezpośrednio w interfejsie użytkownika.

- Dowolna aplikacja – operatorzy mogą bezpiecznie współpracować z robotem dzięki konfigurowalnym funkcjom i urządzeniom bezpieczeństwa. Dodawanie nowych referencji sprowadza się do zmiany parametrów detalu na nowoczesnym panelu. W przypadku zatrzymania, cobot automatycznie próbuje ponowić ostatnią akcję, a jeśli to się nie uda, wysyła powiadomienie na telefon operatora.

Przedstawione przykłady wdrażane są w praktyce – nie są to futurystyczne wizje, ale rozwiązania dostępne już dziś, możliwe do zrealizowania bezpośrednio na robocie. Rosnące możliwości sprzętowe i programowe otwierają drogę do tworzenia znacznie bardziej zaawansowanych systemów, w których cobot odgrywa kluczową rolę.

Z czego wynika zmiana w postrzeganiu cobota

Wymagania klientów dotyczące stanowisk zrobotyzowanych stale ewoluują i rosną. Różnią się w zależności od specyfiki procesów, branży oraz wielkości przedsiębiorstwa. Klienci oczekują, że będą one dostosowane do ich potrzeb, przez co priorytet ich wymagań może znacząco się różnić. Istnieją jednak uniwersalne wymagania.

- Prostota obsługi – stanowiska muszą oferować intuicyjny interfejs użytkownika, umożliwiający szybką konfigurację oraz programowanie. Operatorzy powinni móc obsługiwać system bez zaawansowanych szkoleń technicznych.

- Łatwość wdrożenia – rozwiązania powinny zapewnić minimalizację przestojów, dzięki szybkiej i łatwej integracji z kolejnymi urządzeniami.

-

Niezawodność i wsparcie techniczne – algorytmy predictive maintenance

(predykcyjnego utrzymania ruchu) pozwalają na wczesne wykrywanie potencjalnych awarii. Dodatkowe funkcjonalności, takie jak wbudowane filmy instruktażowe, interaktywne przewodniki czy możliwość zdalnego monitorowania i powiadamiania operatora o problemach, poprawiają komfort i efektywność pracy. - Bezpieczeństwo – roboty i urządzenia zabezpieczające muszą spełniać normy i być łatwe w konfiguracji, aby zapewnić możliwość bezpiecznej pracy w wymagających warunkach produkcyjnych.

Rozwiązania „cobot jako platforma” w większości przypadków spełniają te wymagania, oferując wszechstronność, prostotę użytkowania i możliwość integracji z nowoczesnymi procesami produkcyjnymi. Dzięki temu stacje z cobotami znajdują zastosowanie zarówno w małych, jak i dużych przedsiębiorstwach, wspierając ich rozwój i konkurencyjność.

Najważniejsze aspekty przy tworzeniu nowoczesnych rozwiązań

W świetle nowoczesnych technologii same zdolności mechaniczne ramion to za mało. Kluczowym aspektem decydującym o ich sukcesie jest zaawansowane oprogramowanie, które pozwala na elastyczne wdrożenie w różnych środowiskach przemysłowych, a także zestaw narzędzi i funkcji, odpowiadających na potrzeby integratorów i deweloperów.

- Nowoczesne SDK (Software Development Kit) – otwarte środowisko programistyczne, z dostępem do bazy przykładowych rozwiązań pozwala na tworzenie dedykowanych rozszerzeń i funkcjonalności. Obsługa popularnych języków programowania, takich jak Python, C++ czy JavaScript, zwiększa dostępność dla szerokiego grona użytkowników.

- Symulatory off-line – pozwalają na testowanie programów i stworzonych rozszerzeń jeszcze przed ich wdrożeniem, dzięki czemu istnieje możliwość zweryfikowania potencjalnych problemów przy jednoczesnym zminimalizowaniu kosztów wdrożenia.

- Możliwość tworzenia personalizowanych interfejsów użytkownika, intuicyjnych i pozwalających na łatwiejszą pracę. Coraz częściej ekrany mogą zawierać interaktywne samouczki lub wizualizacje stanowiska.

- Dostęp do danych w chmurze, na co składa się gromadzenie i analiza informacji o robocie w czasie rzeczywistym. Dzięki temu możliwe jest zdalne monitorowanie stanu robota z dowolnego miejsca na ziemi. Dane mogą służyć również analityce i optymalizacji procesów.

- Cyberbezpieczeństwo – coraz szersze zastosowanie cobotów w aplikacjach podłączonych do sieci stanowi wielkie wyzwanie. Kluczowe aspekty, na jakie zwraca się uwagę, to zarządzanie uprawnieniami, certyfikaty bezpieczeństwa i szyfrowanie danych, by nie trafiły w niepowołane ręce. Ważne są również częste aktualizacje sprzętu, usuwające krytyczne luki i podatności.

Platformy cobotyczne a sztuczna inteligencja

Czy i na jakim polu platformy cobotyczne skorzystają z AI? Zdecydowanie tak! Wszystko wskazuje na to, że rewolucja w zastosowaniu AI w cobotach będzie rozwijać się znacznie szybciej niż w przypadku tradycyjnych robotów przemysłowych. Główne obszary, w których będzie kształtował się rozwój to środowiska symulacyjne, predykcyjne utrzymanie ruchu oraz systemy wizyjne.

Szybszy rozwój AI w cobotyce jest składową kilku elementów. Coboty z natury zostały stworzone do współpracy z ludźmi, a co za tym idzie mają funkcje, które gwarantują elastyczność i adaptacyjność. Wprowadzenie sztucznej inteligencji pozwoli na rozpoznawanie intencji człowieka, zrozumienie kontekstu działania oraz identyfikację potencjalnych zagrożeń, co znacząco zwiększa bezpieczeństwo operatora. Interakcja robot-człowiek sprzyja rozwojowi rozumienia języka naturalnego oraz reagowania na polecenia głosowe, co może prowadzić do ułatwienia obsługi. Nowoczesne coboty są wyposażone w zaawansowane czujniki, dzięki czemu mogą mierzyć i analizować szereg parametrów, które można wykorzystać również w predykcyjnym utrzymaniu ruchu.

Należy pamiętać o tym, że każdy proces rozwoju wiąże się z próbami i eksperymentami, które czasem kończą się sukcesem, a czasem porażką. Mechanizmy wykrywania kolizji zastosowane w robotach współpracujących pozwolą na większą swobodę w zakresie testów zarówno pod względem kosztów, jak i bezpieczeństwa. Zmiany w zakresie AI zwiększą autonomię cobotów i w konsekwencji możliwość adaptacji do środowiska.

Podejście „cobot jako platforma” na przykładzie Universal Robots

W 2008 r. firma Universal Robots wprowadziła na rynek pierwszego na świecie komercyjnego cobota, model UR5, którego główną cechą była prostota programowania. Pierwszym użytkownikiem była duńska firma Linatex, która z powodzeniem zintegrowała UR5 w procesie obsługi maszyn CNC, programując robota samodzielnie za pomocą ekranu dotykowego, bez wcześniejszego doświadczenia w programowaniu. Ten przełom zapoczątkował dynamiczny rozwój rynku cobotów, którego efekty widzimy dzisiaj.

Ewolucja systemów Universal Robots

Kolejne generacje PolyScope, czyli oprogramowania UR, przynosiły coraz więcej nowych funkcji, ale zawsze skupiały się na zapewnieniu prostoty obsługi i programowania. W 2025 r. oficjalnie została udostępniona do użytku nowa platforma – PolyScopeX, która oferuje m.in. znacznie ulepszony interfejs użytkownika, pozwalający na łatwe przygotowanie panelu operatorskiego, dostosowanego do aplikacji. System zorientowany jest na użytkownika, a jednym z kluczowych usprawnień są Smart Skills – inteligentne, szybkie akcje, które pozwalają na wykonywanie takich zadań, jak automatyczne znajdowanie czy centrowanie detali z wykorzystaniem czujnika siły.

Największe zmiany zaszły jednak „pod maską” systemu. Zastosowanie 64-bitowej wersji OS, wraz z dużym wzrostem mocy obliczeniowej w CB5.6, daje solidne podstawy do tworzenia zaawansowanych aplikacji, w których cobot i AI gra główną rolę.

Universal Robots i sztuczna inteligencja

W październiku 2024 r. firma Universal Robots zaprezentowała i wprowadziła do oferty UR AI Accelerator – gotowy zestaw sprzętowy i programistyczny przeznaczony do rozwoju zastosowań cobotów opartych na sztucznej inteligencji. Zestaw ten bazuje na module NVIDIA Jetson AGX Orin oraz nowo opracowanej kamerze 3D Orbbec Gemini 335Lg. Oferuje wbudowane programy demonstracyjne umożliwiające realizację takich funkcji, jak śledzenie, wykrywanie obiektów, planowanie ścieżki, klasyfikacja obrazu oraz kontrola jakości.

UR AI Accelerator integruje technologię sztucznej inteligencji z platformą programistyczną PolyScopeX. Wykorzystuje biblioteki NVIDIA Isaac oraz modele AI działające na wbudowanym module systemu NVIDIA Jetson AGX Orin. Dzięki temu programiści mogą korzystać z zaawansowanych technologii AI w swoich rozwiązaniach robotycznych.

UR Developer Suite

W myśl zasady, że deweloperzy i integratorzy są podstawą dobrych wdrożeń, Universal Robots udostępnia bezpłatnie UR Developer Suite. Jest to zbiór wszystkich narzędzi potrzebnych do stworzenia kompleksowych rozwiązań, m.in. do opracowania URCaps, dostosowania efektorów końcowych i integracji dodatkowego osprzętu. Kluczową częścią pakietu jest SDK i darmowy symulator, który pozwala na zaawansowane testowanie tworzonych rozwiązań, bez dostępu do fizycznego robota.

Pierwsze kroki

Firma Universal Robots przywiązuje dużą wagę do szkoleń, uznając je za kluczowy element efektywnego wykorzystania robotów współpracujących. Na szczególną uwagę zasługuje Universal Robots Academy, czyli darmowa platforma, na której można bezpłatnie odbyć interaktywne szkolenia online z zakresu programowania cobotów, zastosowania robota w najpopularniejszych aplikacjach, analizy ryzyka oraz obsługi i konfiguracji robotów nowej generacji.

Z zasobów akademii skorzystało już ponad 280 000 osób. W serwisie dostępne są nie tylko szkolenia, ale także filmy instruktażowe i ścieżki edukacyjne, przeprowadzające krok po kroku przy wprowadzaniu typowych aplikacji.

Wybór elementów do swojej aplikacji można zacząć od UR+, czyli największej bazy certyfikowanych rozwiązań opartych na cobocie UR. Obecnie baza ta obejmuje ponad 500 produktów, w tym także gotowe stacje, które można łatwo dostosować do indywidualnych potrzeb produkcyjnych.

Podsumowanie

Nowoczesny cobot znacząco wykracza poza pierwotną koncepcję prostego w obsłudze robota przemysłowego, stając się zaawansowaną platformą technologiczną. Wynika to z transformacji wymagań przemysłu i postępującej cyfryzacji procesów produkcyjnych. Rozwój mocy obliczeniowej i systemów robotów oraz integracja sztucznej inteligencji sprawiają, że roboty współpracujące coraz częściej pełnią rolę centralnych elementów systemów produkcyjnych, wokół których projektowane są pozostałe rozwiązania. Coboty jako platformy będą odgrywać coraz większą rolę w kształtowaniu przyszłości przemysłu, zapewniając elastyczność, efektywność i innowacyjność procesów produkcyjnych.

Skontaktuj się z nami i umów bezpłatną konsultację, aby:

- otrzymać bezpłatną, wstępną analizę wykonalności Twojego projektu,

- poznać szczegółową propozycję rozwiązania dostosowanego do Twoich potrzeb,

- dowiedzieć się, jak szybko możesz uzyskać zwrot z inwestycji w system wizyjny,

- zaplanować harmonogram wdrożenia minimalizujący ingerencję w bieżącą produkcję.

Paweł Błocki

inżynier ds. robotyzacji

tel. 605 743 322

e-mail: pawel.blocki@elmark.com.pl

https://roboty.elmark.com.pl

ELMARK AUTOMATYKA SA

ul. Bukowińska 22 lokal 1B

02-703 Warszawa

tel. +48 22 773 79 37

https://elmark.com.pl

source: Automatyka 1-2/2025