Roboty i manipulatory

Damian Żabicki print

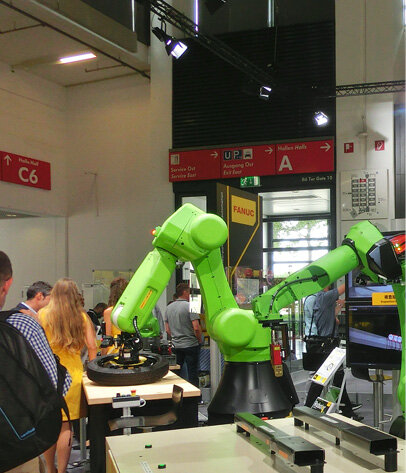

Roboty przemysłowe stały się wiodącymi urządzeniami wielu linii technologicznych. Nic w tym dziwnego, bowiem dzięki nim zwiększa się bezpieczeństwo pracy oraz poprawiana jest wydajność produkcji przy osiąganej jednocześnie wysokiej jakości produktu. Z kolei manipulatory wspomagają procesy produkcyjne i logistyczne.

Roboty przemysłowe coraz częściej wspierają automatyzację. W zależności od charakteru produkcji i realizowanych zadań uwalniają pracowników od żmudnych niebezpiecznych i powtarzalnych zadań – na linii produkcyjnej w montowniach samochodów. W przypadku produkcji mało nakładowej ułatwiają adaptację do często zmieniających się warunków. Są doskonałym rozwiązaniem umożliwiającym realizację elastycznej produkcji – podstawowego systemu produkcji przemysłowej przyszłości.

Rodzaje robotów stosowanych w przemyśle

Roboty, podobnie jak inne urządzenia, mogą być grupowane ze względu na liczne funkcje, co nie jest proste ze względu na ich uniwersalność. Kryteria podziału mogą być więc bardzo różne. Wśród najczęściej spotykanych stosuje się podział ze względu na strukturę kinematyczną, budowę jednostki kinematycznej, rodzaj sterowania oraz rodzaj stosowanego napędu (elektryczne, hydrauliczne, pneumatyczne i mieszane).

Uwzględniając budowę jednostki kinematycznej roboty przemysłowe można podzielić na jednostki monolityczne i modułowe. W przypadku jednostek monolitycznych ważną cechą jest niezmienna konstrukcja mechanizmu. W ograniczonym zakresie można ją uzupełniać o dodatkowe komponenty w postaci chwytaków, narzędzi lub zespołów ruchu. Wśród wad takiego rozwiązania wymienia się przede wszystkim ograniczoną elastyczność, co stanowi utrudnienie zwłaszcza w nowoczesnych procesach produkcyjnych. Z kolei jednostki modułowe mają konstrukcję bazującą na złożonych przez producenta gotowych zespołach ruchu. Ograniczeniem są właściwości mechaniczne i dynamiczne wynikające z dostarczonych modułów, przy czym niektóre podzespoły ruchu można wymienić.

Biorąc pod uwagę strukturę kinematyczną, roboty mogą mieć konstrukcję stacjonarną lub mobilną. Roboty stacjonarne niejednokrotnie mają formę szeregowej struktury kinematycznej (z otwartym łańcuchem kinematycznym). Są to roboty kartezjańskie, cylindryczne, sferyczne, SCARA (Selectively Compliant Assembly Robot Arm) oraz przegubowe (antropomorficzne). W przypadku zamkniętego łańcucha kinematycznego wyróżnia się tripody i heksapody. Z kolei urządzeniami mobilnymi są maszyny, które poruszają się po stałym torze. Należy również wymienić autonomiczne roboty mobilne.

Roboty kartezjańskie mają prostokątny układ współrzędnych przy prostopadłościennej przestrzeni ruchu, natomiast roboty cylindryczne bazują na jednym obrotowym i dwóch liniowych zespołach ruchu. Ważny jest przy tym walcowy układ współrzędnych oraz cylindryczna przestrzeń ruchu. Zmienne przegubowe stanowią jednocześnie współrzędne cylindryczne końcówki roboczej względem podstawy. Niepełny cylinder to przestrzeń robocza. Roboty kartezjańskie to tzw. roboty bramowe lub suwnicowe.

Roboty typu SCARA są urządzeniami z trzema osiami równoległymi. Dwie z nich realizują ruch obrotowy, a jeden ruch postępowy. Roboty SCARA bardzo często są stosowane na liniach technologicznych montujących elementy i podzespoły oraz w aplikacjach obejmujących powtarzalne przenoszenie detali i ich sortowanie. Takie rozwiązania używane są m.in. przy produkcji elektronicznych obwodów drukowanych, gdzie najczęściej są wykonywane operacje typu „pick and place” (podnieś i postaw).

Roboty sferyczne mają jeden liniowy lub dwa obrotowe zespoły ruchu. Ramię tego robota pracuje przez wychylenia w górę i w dół. Szczegółowa konfiguracja pozwala na konkretne położenie końcówki i prowadzenie precyzyjnych działań.

Interesującym rozwiązaniem technicznym są roboty przegubowe (antropomorficzne), w których przewiduje się trzy obrotowe osie. Takie urządzenia są szczególnie przydatne podczas operacji obejmujących montaż, polerowanie czy lakierowanie detali. Roboty z równoległą strukturą kinematyczną mają specjalne ramiona, pozwalające ustawiać pozycję i orientację ruchomej platformy. Roboty mają trzy lub sześć ramion, które wprowadzają odpowiednio trzy lub sześć stopni swobody (DoF). Ruchoma platforma wykorzystuje efektor z dodatkowym stopniem swobody. To właśnie dzięki niemu jest możliwy m.in. obrót. Roboty tego typu są nieodzownym elementem przemysłu elektronicznego, spożywczego i farmaceutycznego. Roboty równoległe w porównaniu z szeregowymi charakteryzują się lepszymi parametrami w zakresie obciążenia i sztywności.

Roboty współpracujące – koboty

Roboty współpracujące dzięki wbudowanym funkcjom bezpieczeństwa mogą dzielić obszar roboczy z człowiekiem. Zapewniają bezpieczną współpracę z ludźmi, przy czym nie ma potrzeby stosowania dodatkowych środków bezpieczeństwa. Urządzenia tego typu mają lekką konstrukcją i są proste w obsłudze, co przekłada się na elastyczność zastosowania.

Ważną cechą robotów współpracujących jest liczba zastosowanych osi (stopni swobody). Określają one, ile sterowanych przegubów ma ramię robota. Właściwości w tym zakresie są odzwierciedleniem zdolności ruchowych ludzkiej ręki.

Istotną rolę w kobotach odgrywają czujniki odpowiedzialne za monitorowanie otoczenia. Stąd też np. w przypadku wyczucia kontaktu z przedmiotem lub osobą, robot zatrzymuje się. Na uwagę zasługują systemy pomiaru siły i momentu funkcjonujące na wszystkich ruchomych elementach robota. Tym sposobem może on wykonywać czynności, które wcześniej mógł realizować tylko człowiek.

Warto również wspomnieć o systemach rozpoznawania obrazu. Zapewniają one orientację w przestrzeni z możliwością lokalizowania narzędzi, osób, detali czy innych przedmiotów zgodnie z określonym wzorcem i w konkretnym obszarze roboczym. Przy wykorzystaniu systemów wizyjnych przedmioty mogą być podnoszone automatycznie przy jednoczesnym dostosowaniu położenia chwytaka lub narzędzia w przestrzeni. Ponadto robot może odbierać i podawać przedmioty z rąk lub do rąk człowieka.

Roboty spawalnicze

W robotach spawalniczych przewody technologiczne umieszcza się wewnątrz ramienia i nadgarstka ramienia. Takie rozwiązanie ogranicza ryzyko wystąpienia kolizji przewodów spawalniczych z innymi elementami stanowiska spawalniczego.

Wąski nadgarstek ramienia umożliwia spawanie konstrukcji o skomplikowanej budowie, zwłaszcza przy utrudnionym dostępie do spoiny. Przydatnym rozwiązaniem jest kompensacja trajektorii spawania, zapewniająca podążanie za ścieżką spawania w celu precyzyjnego dopasowania do rzeczywistej pozycji elementu spawanego. Stąd też istotną rolę odgrywa czujnik analizujący prądy spawania w zależności od zmiany długości łuku. Ważne są technologie ochrony palnika, dzięki czemu kompensują się zmiany końcówki prądowej po długotrwałym spawaniu lub po jego wymianie.

Spawanie zrobotyzowane w odniesieniu do ręcznego wykonywania spoin zapewnia przede wszystkim wysoką jakość połączenia i oszczędności. W wielu przypadkach spoiny uzyskane w efekcie spawania zrobotyzowanego nie wymagają dodatkowej obróbki i czyszczenia. Stale wysokostopowe, które spawa się przy użyciu metod takich jak PLASMA, TIG lub metodą laserową wymagają jedynie procesu trawienia/pasywacji spoin po to, aby uzyskać wytrzymałość spoiny oraz ochronę przed korozją i estetykę.

Roboty spawalnicze zapewniają powtarzalność produkcji. Ważna jest przy tym stabilność procesu spawania oraz oczywiście wysoką jakość spoiny. Takich właściwości na pewno nie uzyska się spawając ręcznie. Kluczowe miejsce zajmuje duża wydajność spawania zautomatyzowanego.

W odniesieniu do spawania ręcznego roboty zapewniają oszczędność mediów, zwłaszcza w stosunku do mieszanek i gazów osłonowych. Wynika to ze zwiększenia prędkości spawania, bowiem zmniejsza się ilość gazu niezbędnego do osłonięcia spoiny przy spawaniu. Mniejsze jest również zapotrzebowanie na drut spawalniczy, gdyż nie ma potrzeby wycinania niewłaściwie wykonanych spoin a do czego niejednokrotnie dochodzi przy spawaniu ręcznym.

Rodzaje i funkcjonalność manipulatorów przemysłowych

Oferowane na rynku manipulatory pozwalają na szybkie a zarazem precyzyjne podnoszenie, przenoszenie oraz obracanie i pozycjonowanie ładunku na stanowisku pracy. Manipulatory o prostszej konstrukcji wykorzystują przyłożenie siły operatora do przenoszonego ładunku, w efekcie dochodzi do podniesienia, obrotu i jazdy urządzenia. Z kolei w bardziej zaawansowanych rozwiązaniach wykorzystywane są napędy mechanizmów. Przydatne rozwiązanie to manipulatory rozpoznające zamiar operatora łącznie z adresowanym kierunkiem przenoszenia ładunku. Tym sposobem siłę, jaka jest potrzebna do transportowania przejmuje napęd. Zyskuje się szybkie i precyzyjne manipulowanie ładunkiem.

Biorąc pod uwagę mechanizm podnoszący zastosowanie znajdują manipulatory bazujące na układzie ramion przegubowym, linkowym mechanizmie podnoszenia oraz na podnośniku podciśnieniowym. Analizując rodzaj napędu wykorzystuje się manipulatory pneumatyczne lub elektroniczne. Inna klasyfikacja uwzględniająca rodzaj zabudowy dzieli manipulatory przejezdne poruszające się po torze dwuszynowym, stałe z obrotem w osi zamocowania, a także zabudowane z ramieniem sztywnym na słupie z ramieniem przegubowym oraz na suwnicy podwieszanej.

Przynajmniej kilka parametrów definiuje cechy manipulatorów. Wybierając odpowiedni manipulator analizuje się prędkość podnoszenia (m/min) definiowaną przez maksymalną prędkość pionowego przemieszczania (m/min), czyli maksymalną prędkość pionowego przemieszczania ładunku w ruchu ustalonym. Nie mniej ważna jest wydajność (c/h), czyli liczba cykli, jaka może być wykonana przez operatora manipulatora w ciągu godziny. Analizuje się też sposób mocowania/chwytania ładunku, rodzaj przenoszonego elementu, przestrzeń zabudowy, obszary kolizyjne oraz moment reakcyjny wywrotu w położeniach skrajnych.

Ważny jest udźwig manipulatora Q (kg) będący nominalną, maksymalną wielkością obciążenia dla konkretnego manipulatora. Należy również uwzględnić zasięg manipulatora (m) stanowiący poziomą odległość od osi obrotu manipulatora do pionowej osi urządzenia chwytającego. Kluczową rolę odgrywa wysokość podnoszenia (m) określana za pomocą odległości pionowej od postawy manipulatora do maksymalnego górnego położenia urządzenia chwytającego.

Wybrane przykłady z oferty rynkowej

Z oferty firmy ABB wybrać można m.in. robota IRB 2600ID. Dzięki zintegrowaniu wszystkich przewodów wewnątrz ramienia robota, ruchy robota mogą być precyzyjnie przewidziane (nie istnieje ryzyko zahaczenia przewodami o inne elementy celi), co zapewnia proste i pewne programowanie off-line. Programowanie robota jest szybsze i bardziej niezawodne. Urządzenie ma wąską konstrukcję nadgarstka. Przykładowa aplikacja robota IRB 2600ID obejmuje m.in. nakładanie wieloetapowych spoin obwodowych bez przerwy na „cofnięcie ramienia” i bez ryzyka zaplątania się okablowania spawalniczego wokół ramienia robota.

Robot Fanuc M-2000 iA/2300 to najsilniejsze urządzenie z serii M. Urządzenie ma maksymalny udźwig wynoszący 2,3 t. Stąd też bardzo często jest stosowane w procesach związanych z obróbką ciężkich materiałów, gdzie wymagany jest silny nadgarstek. Stąd też robot bez problemu może nie tylko podnieść ale i przestawić cały samochód lub załadować duże odlewy na inne urządzenia.

Kuka KR 300-2 PA to robot paletyzujący, którego ważną cechą jest elastyczność pracy. Istotną rolę odgrywa konstrukcja z wałem drążonym z otworem przelotowym o średnicy 60 mm. Tym sposobem zyskuje się bezpieczny montaż wszystkich standardowych układów zasilania energią. Ważna jest również możliwość ich szybkiej wymiany. Dzięki wytrzymałej konstrukcji zdecydowanie ograniczono częstotliwość konserwacji.

Roboty serii CX z oferty firmy Kawasaki o zasięgu 2699 mm i udźwigach od 110 kg do 210 kg mają lekką konstrukcję, przelotowy nadgarstek (hollow wrist) oraz zintegrowane przewody poprowadzone wewnątrz ramienia. Dodatkowo nowy uniwersalny kontroler pozwala na szerokie zastosowanie w różnych aplikacjach, od przenoszenia do spawania. Na uwagę zasługuje skrócony czas cyklu pracy dzięki zastosowaniu napędów o dużej mocy oraz wydajnych przekładni w lekkim manipulatorze. Ważna jest szeroka przestrzeń robocza dzięki dużemu zasięgowi oraz niewielkim martwym strefom. Kiść robotów, zaprojektowana do realizacji dużych momentów, pozwala na dużą dynamikę ruchów.

Firma YASKAWA oferuje m.in. robot spawalniczy 1900n. Urządzenie ma 6 osi a powtarzalność to ±0,08 mm. Z oferty tego samego producenta wybrać można również roboty malujące serii MPX/MPO. Są to 6-osiowe roboty przeznaczone do malowania karoserii samochodowych, zderzaków, sprzętu budowlanego itp. Odpowiednio zagęszczone rozmieszczenie podzespołów pozwala na oszczędność przestrzeni dzięki zmniejszeniu rozmiaru kabiny lakierniczej. Oś L zaprojektowano bez przesunięcia, aby umożliwić montaż manipulatora bliżej przedmiotu obrabianego, co pozwala zaoszczędzić miejsce. Model MPX ma udźwig do 15 kg, a jego przestrzeń robocza ma wymiar 3500 mm. Czas potrzebny do programowania dużych celi można skrócić, konwertując dane utworzone dla robota po jednej stronie do robota po przeciwnej stronie.

Firma Omron oferuje m.in. roboty serii i4. Ważną cechą urządzeń serii i4 jest pełne zintegrowanie z podstawą robota, co przekłada się na mniejsze wymiary maszyny i mniej rozbudowany system oprzewodowania. Ważna jest również konstrukcja modułu EtherCAT, która ma bezpośrednie połączenie do sterownika robota i jego ramienia. Takie rozwiązanie jest gwarancją większej elastyczności podczas konfigurowania maszyny. Robot ma wbudowany wyświetlacz, co upraszcza analizowanie problemów i wykonywanie konserwacji predykcyjnej. Urządzenie komunikuje się z użytkownikami w celu skracania nieplanowanych przestojów, wykorzystując pierścień świetlny i wyświetlacz wbudowany w podstawę robota. Pierścienie świetlne służą jako wskaźnik „zdrowia” robota, przekazując użytkownikom informacje o jego bieżącym trybie, takie jak „wymagana aktualizacja gwarancji”.

Z oferty firmy Mitsubishi Electric wybrać można m.in. roboty serii Melfa. Są to uniwersalne roboty ramieniowe o 6 stopniach swobody i udźwigu 2–20 kg oraz roboty typu SCARA mające 4 stopnie swobody i udźwig 3–70 kg, przeznaczone do zadań związanych z montażem i paletyzacją. Dwa modele robotów z ramieniem o konstrukcji równoległej cechuje przede wszystkim wysoki poziom dokładności. Jeden model jest przeznaczony do szybkich mikro operacji o udźwigu 1–5 kg zaś drugi model to bardzo szybki i uniwersalny robot SCARA do montażu sufitowego.

Firma Cloos oferuje m.in. roboty serii QIROX, które w porównaniu z poprzednią serią zoptymalizowano pod kątem wymiarów i budowy. Na uwagę zasługują dobre parametry w zakresie szybkości i dynamiki ruchu przy optymalnych wskaźnikach dokładności i powtarzalności nieprzekraczającej 0,1 m. Warto wspomnieć o wysokiej elastyczności systemu z możliwością zastosowania 7 osi. Przydatnym rozwiązaniem jest możliwość montażu podwieszanego lub na podłodze.

Z oferty firmy Delta Electronics wybrać można m.in. roboty w postaci dwóch jednostek typu SCARA o ramionach 400 mm i 600 mm. Urządzenia te cechują się szerokimi możliwościami w zakresie sposobów kontroli, intuicyjnym oprogramowaniem oraz funkcją bezpośredniego uczenia. Mogą być rozbudowane o systemy wizyjne oraz inne jednostki sterujące. Maksymalne obciążenie wynosi 6 kg przy czterech osiach. Osiągane maksymalne prędkości to X-Y 5000 mm/s,

Z 1100 mm/s oraz R 2000°/s.

Firma Denso oferuje m.in. roboty serii VM, które sprawdzają się w aplikacjach wymagających kompaktowych szybkich robotów przy dużym zasięgu ramion. Są stosowane w branży medycznej, farmaceutycznej i elektronicznej. Zasięg wynosi 1000–1300 mm a standardowe czasy cyklu to 0,89–0,95 s, przy powtarzalności 0,050–0,070 mm i udźwigu 10 kg. Maksymalny moment inercji (0,36 kgm2 dla osi J4 i J5 oraz 0,064 kgm2 dla J6) pozwala na szerszy wybór końcówek roboczych. Dostępne są modele robotów montowane zarówno na podłodze, jak i na wysokości. Typowe zastosowanie robotów w wersji cleanroom to montaż, dozowanie, badanie, obsługa maszyn, przenoszenie materiałów i próbek, pakowanie.

Firma Uniwersal Robots oferuje m.in. robota UR3e, który zaprojektowano z myślą o aplikacjach nablatowych. Mały obrys bazy powoduje, że można go łatwo zamontować obok istniejących maszyn lub w innych ograniczonych przestrzeniach roboczych. Urządzenie ma masę 11 kg i udźwig 3 kg. Obrót ±360° na wszystkich przegubach oraz nieograniczony zakres pracy ostatniego przegubu sprawdzają się w zastosowaniach obejmujących lekki montaż i wkręcanie.

W ofercie firmy igus na uwagę zasługuje robolink DCi – kompletny pakiet automatyzujący złożony z ramienia robota, układu sterowania oraz intuicyjnego oprogramowania. Jest to gotowy robot 4- lub 5-osiowy. Działa na zasadzie systemu typu plug & play (podłącz i działaj) – złożony jest ze sterownika, zasilacza oraz złączy USB i Ethernet. Ważna jest kompatybilność z układami sterowania innych producentów. Istotną rolę odgrywa możliwość modułowej rozbudowy za pomocą wtyczki (plugins, np. systemy przetwarzania obrazów). Programowanie systemu odbywa się za pomocą komputera lub sterownika z wyświetlaczem dotykowym.

Roboty Epson serii LS bazują na funkcjonalnym kontrolerze, co umożliwia łatwą rozbudowę, obsługę wielu protokołów komunikacyjnych, współpracę z systemami wizyjnymi oraz funkcję śledzenia taśmociągu. Na uwagę zasługują lepsze parametry w porównaniu z układami liniowymi oraz kompatybilne z systemem Windows środowisko programistyczne RC+ wraz z dołączonym symulatorem.

Z oferty firmy Premar wybrać można m.in. manipulatory serii Vaculex VL. Mają one udźwig 30–200 kg. Z myślą o branży spożywczej zaprojektowano wersje wykonane ze stali nierdzewnej. Z kolei w strefach zagrożonych wystąpieniem mieszaniny wybuchowej sprawdzą się wersje w wykonaniu Ex. Manipulator można podwiesić do suwnicy, żurawia lub wysięgnika.

Manipulatory przemysłowe oferuje również firma Damatic. Chodzi przede wszystkim o manipulatory elektryczne i pneumatyczne, dzięki którym można manipulować w układzie 2-, 3- lub 4-osiowym. Oferowane są przy tym manipulatory bramowe zaprojektowane z myślą o optymalnym wykorzystaniu powierzchni hali produkcyjnej. Typowy manipulator ma bramę ramową a na niej porusza się wózek ruchem liniowym. Ważny jest przy tym odpowiednio dobrany chwytak. Interesującym rozwiązaniem są również manipulatory firmy Air-Lift System, np. model Friendly. Działanie urządzenia polega na chwytaniu z przyssawką przeznaczoną do podnoszenia i przenoszenia produktów o różnych kształtach. Urządzenie zapewnia przy tym bezpieczeństwo i ergonomię obsługi. Dzięki zastosowaniu różnego typu przyssawek zyskuje się możliwość mocowania produktów o różnych kształtach.

Firma Schmalz oferuje podnośniki podciśnieniowe Jumbo. Powstały one z myślą o częstym oraz szybkim podnoszeniu i przemieszczaniu elementów roboczych o masie nieprzekraczającej 300 kg. Proces podnoszenia i uchwytu odbywa się przy użyciu podciśnienia. Podnośnik podciśnieniowy Schmalz umożliwia również obsługę urządzenia jedną ręką oraz unoszenie elementów roboczych na duże wysokości. Typowymi obszarami zastosowania podciśnieniowych tub podnoszących jest przenoszenie opakowań kartonowych w ramach procesów logistycznych, a także podnoszenie płyt drewnopochodnych na potrzeby centrów obróbczych CNC oraz transportowanie worków w zakładach chemicznych również w strefach zagrożonych wybuchem.

Z oferty firmy Aspol wybrać można elektroniczny manipulator LIFTRONIC EASY, zaprojektowany dla prostych zastosowań, nieskomplikowanych operacji oraz częstych cykli pracy. Manipulator ten standardowo jest wyposażony w hak. Układ ma szybkozłączkę, dzięki której w miejsce haka można zastosować dowolny inny chwytak kompatybilny z manipulatorem LIFTRONIC EASY, a funkcjonalnością dostosowany do parametrów ładunku i specyfiki procesu transportowego.

Firma Staübli oferuje roboty TS2 typu SCARA. Rodzina robotów obejmuje modele TS2-40, TS2-60, TS2-80 oraz TS2-100. Urządzenia te mają kompaktową budowę oraz zasięg roboczy do 1000 mm. Ich udźwig wynosi do 8,4 kg. Szczególną uwagę należy zwrócić na TP80 FAST picker – model do aplikacji pakowania w sektorze spożywczym, farmaceutycznym, kosmetycznym oraz elektronicznym. Cechuje się zasięgiem do 800 mm i szybkością do 200 operacji na minutę.

Podsumowanie

Jednym z ważnych parametrów robota jest przestrzeń robocza. To właśnie w niej końcówka robota osiąga dowolny punkt. Ważnym parametrem pracy robota jest też jego prędkość robocza. Prędkość roboczą podaje się w stopniach na sekundę w odniesieniu do połączeń obrotowych. W przypadku połączeń postępowych i końcówki ramienia prędkość roboczą podaje się w metrach na sekundę. Dokonując wyboru robota do konkretnego zadania należy zapominać o dopuszczalnym udźwigu będącym maksymalną masą ładunku, jaki może być podnoszony przez robota.

Dopuszczalne momenty obciążenia ramienia robota są górnymi granicznymi wartościami momentu siły oraz momentu bezwładności, które oddziałują na elementy ramienia robota. Odpowiedni dobór tego parametru jest szczególnie istotny, nie tylko z punktu widzenia poprawnej pracy urządzenia, ale co najważniejsze bezpieczeństwa.

W zakresie powtarzalności trzeba mieć na uwadze rozrzut odchyleń między pozycjami, jakie są osiągane w ramach tej samej pozycji, zaś dokładność jest maksymalną dopuszczalną różnicą między pozycją zadaną a pozycją, którą osiąga końcówka robota. Ważna jest liczba stopni swobody będąca wartością, jaka pozwala na określenie zdolności ruchowych robota, a co za tym idzie, zdolności robota do operowania końcówką ramienia. Oprócz tego na etapie wyboru robota bierze się pod uwagę parametry zasilania i zużycie energii. Jak wiadomo są to parametry w odniesieniu do zasilania, jakie musi być doprowadzone do urządzenia. Trzeba mieć na uwadze również sposób mocowania robota. Roboty mogą być mocowane na podwyższeniu, na ścianie, na mobilnej platformie, na szynach, na płaskim podłożu itp. Należy również pamiętać o warunkach środowiskowych, w jakich urządzenie będzie pracowało, np. czy nie występuje zagrożenie wybuchem.

source: Automatyka 3/2020

Keywords

automatyka, coboty, manipulatory, roboty przemysłowe, robotyzacja