Zrobotyzowana bezpieczna produkcja

Agnieszka Staniszewska (Łukasiewicz – PIAP) print

Nowoczesny przemysł charakteryzuje się wysokim stopniem zautomatyzowania i zrobotyzowania produkcji. Roboty częstokroć zastępują człowieka w przypadku zadań powtarzalnych, monotonnych lub wymagających ciągłej, nieprzerwanej pracy. Sprawdzają się również w przypadku wykonywania zadań w nieprzyjaznym środowisku oraz podczas prac uznawanych za niebezpieczne dla człowieka. Należy jednak zwrócić uwagę na fakt, że roboty same mogą stanowić potencjalne źródło niebezpieczeństwa dla obsługi i osób postronnych, stąd projektując aplikacje zrobotyzowane, należy pamiętać o kwestiach związanych z bezpieczeństwem.

Stanowisko zrobotyzowane powinno być tak zaprojektowane, aby podczas realizowania cyklu produkcyjnego przez robota niemożliwe było wejście w pole zasięgu urządzenia. Zabezpieczenia przed nieautoryzowanym dostępem można podzielić na dwie grupy: fizyczne oraz elektryczne.

Bariery fizyczne

Rozwiązania należące do pierwszej grupy zapewniają fizyczne zabezpieczenie przestrzeni, która znajduje się w zasięgu pracy robota. Jest to najprostszy możliwy sposób na zabezpieczenie przed pojawieniem się obsługi lub osób trzecich w miejscu, gdzie może dojść do fizycznego kontaktu robota i człowieka, a w konsekwencji zderzenia lub zgniotu. Przykładowo klasyczne ogrodzenie może stanowić granicę dostępu i jest fizyczną barierą, której nie da się nieświadomie sforsować. Jak w przypadku każdego ogrodzenia, jego integralną częścią są furtki. W przypadku stanowisk i linii zrobotyzowanych są to najczęściej furtki pełniące funkcje serwisowe i są wykorzystywane podczas przeglądów, konserwacji lub w przypadku wystąpienia sytuacji awaryjnych. Kolejnym przykładem barier fizycznych są osłony stałe lub ruchome. Osłony stałe nie pozwalają na zmianę swojego położenia, a ich przytwierdzenie do urządzenia powinno mieć charakter stały, co oznacza ich przyspawanie lub montaż za pomocą narzędzi. W przypadku konieczności czasowego dostępu do elementu potencjalnie niebezpiecznego podczas cyklu pracy maszyny, zastosowanie znajdują osłony ruchome.

Ochronę fizyczną stanowią również obudowy, czyli takie osłony, które izolują niebezpieczne elementy urządzenia ze wszystkich stron. Może się okazać, że obudowanie całego robota jest warunkiem koniecznym ze względu na specyfikę realizowanego przez urządzenie procesu. Klasycznymi przykładami takich procesów są: spawanie, cięcie plazmowe i cięcie gazowe. Dla zabezpieczenia otoczenia wskazane jest stosowanie cel zrobotyzowanych, które odgradzają robota spawającego czy tnącego od otaczających go urządzeń i modułów, jednocześnie zabezpiecza obsługę stanowiska czy linii przed negatywnymi skutkami procesu spawania oraz przed potencjalnym zderzeniem z robotem w wyniku nieautoryzowanego dostępu do niego. Aby ułatwić dostarczanie surowców oraz odbiór gotowych elementów, stosuje się stoliki obrotowe oraz pozycjonery.

|

Czy współpraca z robotami może być w pełni bezpieczna? Zdecydowanie tak. Dlatego też coraz częściej firmy produkcyjne decydują się na automatyzację z zastosowaniem aplikacji opartych na robotach współpracujących, czyli takich których obszar pracy może pokrywać się z obszarem pracy operatora. Oznacza to, że roboty te nie są wygrodzone, a ich obszary robocze są w każdej chwili dostępne dla operatorów. Roboty współpracujące mają zarówno bezpieczne, obłe kształty, redukujące naciski jednostkowe w przypadku kontaktu z człowiekiem, jak również są tak zbudowane, aby ramiona robota nie miały możliwości pochwycenia np. ręki człowieka. Roboty te mają bardzo zaawansowane systemy bezpieczeństwa, przykładowo w ABB jest to SaveMove2, który kontroluje obszar pracy, prędkość i siłę, jaką robot może wygenerować przy kontakcie z człowiekiem. Roboty współpracujące mogą być doposażone, w przypadku niektórych aplikacji, w skanery bezpieczeństwa, ograniczające prędkość pracy, gdy zbliża się człowiek, lub nawet zatrzymać robota, gdy wykonuje on pracę z narzędziem, które samo w sobie może stanowić choćby minimalne zagrożenie dla operatora, jak również systemy kontroli dostępu i wiele innych. Należy pamiętać, aby dobór rozwiązania z robotem współpracującym zlecać profesjonalnej firmie, która może wyspecyfikować wszystkie ryzyka potencjalnego kontaktu z człowiekiem oraz dobrać odpowiednie dla tych ryzyk zabezpieczenia. Dobrze wykonana aplikacja z robotem współpracującym zapewnia zarówno wysoką wydajność, jak i najwyższy poziom bezpieczeństwa dla operatorów. |

Zabezpieczenia elektryczne

Najczęściej pomiędzy cyklami produkcyjnymi istnieje konieczność dostarczenia surowców oraz odbioru gotowych półproduktów lub wyrobów. Stąd ergonomicznym oraz praktycznym rozwiązaniem jest stosowanie zabezpieczeń optoelektronicznych. Nie wymagają one bowiem demontowania i ponownego montowania fizycznych zabezpieczeń w postaci chociażby osłon. Urządzenia elektryczne zapobiegające nieautoryzowanemu dostępowi stosowane w klasycznych zautomatyzowanych aplikacjach można również stosować do zabezpieczania zrobotyzowanych stanowisk oraz linii produkcyjnych.

Przykładowym optoelektronicznym urządzeniem zabezpieczającym jest skaner bezpieczeństwa. Strefa obsługiwana przez skaner jest definiowana przez trzy jego parametry. Pierwszym z nich jest maksymalna strefa bezpieczeństwa, która wynosi w zależności od modelu do kliku metrów. Drugi parametr stanowi maksymalny kąt widzenia, zaś trzeci wielkość strefy ostrzegania. Zintegrowanie skanera z kontrolerem robota umożliwia natychmiastowe zatrzymanie urządzenia w przypadku nieautoryzowanego wejścia w zabezpieczaną strefę. Przykładowy skaner bezpieczeństwa można znaleźć w ofercie firmy Pilz. Jest to model PSENscan wykonany z aluminium o czasie reakcji 30 ms. Kolejnym przykładem jest skaner SX5-B znajdujący się w ofercie firmy Turck. Charakteryzuje się nieco dłuższym czasem reakcji wynoszącym 62 ms. Oba skanery mają taką samą maksymalną strefę niebezpieczeństwa wynoszącą 5,5 m. Z kolei model outdoorScan3 z portfolio firmy Sick ma mniejszą maksymalną strefę niebezpieczeństwa – 4 m, jednak może pracować w temperaturze ujemnej. Wszystkie wspomniane skanery mają tożsame kąty widzenia (275o) i strefę ostrzegania (40 m).

Kolejną grupą optoelektronicznych zabezpieczeń stanowią bariery i kurtyny optyczne. Definiują je głównie dwa parametry – maksymalna strefa bezpieczeństwa, czyli maksymalna odległość pomiędzy parą barier lub kurtyn oraz wysokość komponentów. Wspomniane parametry definiują powierzchnię w przestrzeni, której naruszenie ma powodować wdrożenie określonej procedury bezpieczeństwa. Sygnały z opisywanych urządzeń powinny być połączone z kontrolerem robota, aby w razie konieczności odpowiednio go wysterować. Wyposażenie barier i kurtyn w funkcję muttingu umożliwia czasowe, kontrolowane wyłączenie sygnałów sterujących w przypadku przekroczenia chronionej powierzchni. Dzięki temu możliwe jest uzupełnianie surowców oraz odbiór gotowych produktów.

|

Jak zaprojektować bezpieczne stanowisko zrobotyzowane? Odpowiadając na zadanie pytanie, można cytować prawa maszynowe budowy maszyn, zasady bezpieczeństwa w stacjach zrobotyzowanych itd. Myślę jednak, iż warto to wyjaśnić na początku językiem bardziej zrozumiałym. Aby zaprojektować bezpieczne stanowisko zrobotyzowane należy brać pod uwagę zarówno prędkość robota, masę narzędzia i detalu, ale również wielkość oraz kształt manipulatora użytego w danym procesie. Pamiętać należy, iż nie tylko robot sam w sobie może stanowić zagrożenie ale również sam detal czy też chwytak. Na bardzo wiele pytań związanych z samym projektem odpowie nam ocena ryzyka. Taką ocenę może wykonać integrator, producent maszyn lub wyspecjalizowana firma. Jednym z elementów oceny ryzyka jest obliczenie czasu zatrzymania robota, czyli upraszając, jaką odległość pokona urządzenie mechaniczne po włączeniu hamulca lub zaniku zasilania zanim się zatrzyma. Predefiniuje nam to wielkość stref niebezpiecznych oraz zabronionych, a tym samym również wielkość stacji zrobotyzowanej. Pamiętajmy, iż żadne urządzenie mechaniczne nie zatrzyma się w miejscu po odcięciu zasilania lub załączeniu hamulca! Bardzo często pomijanym aspektem jest sam detal. Wyobraźmy sobie, iż mamy najbezpieczniejszego robota na świecie, ale dajemy mu ostrzyć noże. Taka aplikacja bezpieczna już nie będzie. Reasumując w dużym uproszczeniu, jeśli stacja zrobotyzowana ma być stacją bezpieczną, należy robota wygrodzić trwałym wygrodzeniem fizycznym lub jeśli mamy do czynienia ze współpracą człowieka z robotem należy pamiętać, iż im bliżej znajduje się operator, tym wolniej powinien poruszać się robot a narzędzia i peryferia powinny mieć jak najmniej ostrych krawędzi. |

Inną grupę elektrycznych urządzeń zabezpieczających stanowią maty bezpieczeństwa. Jednym z kluczowych parametrów charakteryzujących matę jest dopuszczalna siła nacisku, której przekroczenie uaktywnia sygnał bezpieczeństwa. Podczas doboru konkretnego modelu należy zwrócić uwagę na jej powierzchnię, wyprofilowanie i ochronę krawędzi. Te ostatnie wpływają na trwałość elementu oraz ergonomię użytkowania. Przykładowe serie mat bezpieczeństwa można znaleźć między innymi w ofercie wielu firm: ABB (seria ASK-1T), Grein (serie TO/MO/MZ), Omron (seria UMA), Pilz (seria PSENmat) oraz Schmersal (seria SMS5). Siła nacisku aktywująca wyjścia bezpieczeństwa w wyżej wymienionych seriach mieści się w granicach od 150 N (SMS5) do 300 N (UMA) na polu o średnicy 80 mm.

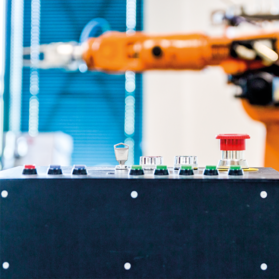

Oprócz wyżej wymienionych elementów wśród komponentów zabezpieczających można jeszcze wyróżnić klasyczne wyłączniki awaryjne w formie przycisku oraz nożne i linkowe wyłączniki bezpieczeństwa. Ostatnie z wymienionych zabezpieczają granice obszarów niebezpiecznych. Ich zasada działania polega na wysterowaniu sygnału bezpieczeństwa w przypadku zmiany naprężenia linki. Ważnym aspektem jest możliwość detekcji naruszenia linki w każdym kierunku. Taka zmiana może nastąpić w wyniku pociągnięcia za linkę przez operatora albo osobę trzecią lub w przypadku zahaczenia linki o przeszkodę. Do drugiej z sytuacji może dojść, gdy linka porusza się wraz z chronionym elementem. Przykładami serii produktowych linkowych wyłączników bezpieczeństwa są: seria Pizzolo FM (z oferty firmy Instom), T3Z068 (Schmersal) oraz Extreme (.steute). Inną grupą zabezpieczeń są zderzaki, czyli czujniki naciskowe aktywujące wyjścia bezpieczeństwa podczas wykrycia kolizji elementu ruchomego, na którym znajduje się zderzak z innym obiektem. Należy również wspomnieć o blokadach elektromagnetycznych, które zapobiegają nieautoryzowanemu otwieraniu osłon. Zmiana ich stanu powoduje otwarcie zestyków bezpieczeństwa. Przykładowe blokady można znaleźć w ofercie firm .steute oraz Schmeral. Są to odpowiednio blokada Ex AZM 415 oraz AZM415.

Najczęściej w aplikacji zrobotyzowanej zastosowanie znajdują oba typy zabezpieczeń – fizyczne i elektryczne. Ze względu na aspekt ekonomiczny wszędzie, gdzie jest to możliwe projektuje się grodzenia, osłony i obudowy fizyczne. Elektryczne zabezpieczenia są umieszczane tylko w miejscach, w których konieczne jest przemieszczanie w wyznaczonych momentach cyklu produkcyjnego, np. wózka widłowego z surowcem, chwytaków z gotowym produktem czy operatora przygotowującego komponenty niezbędne do produkcji. Innym ich zastosowaniem są wszelkie zabezpieczenia konieczne do zapewnienia dostępu serwisowego do poszczególnych komponentów i systemów.

|

Bezpieczeństwo człowieka jest najważniejszym aspektem stanowiska zrobotyzowanego. Stanowisko zrobotyzowane może być wydajne i dokładne, ale jeżeli nie jest bezpieczne, po prostu nie może być używane. Normy bezpieczeństwa w tym aspekcie są bardzo szczegółowe i bezwzględnie muszą być przestrzegane. Zwykle najgroźniejszym urządzeniem na stanowisku jest robot, ale trzeba pamiętać o rzeczy oczywistej – każdy robot jest wyposażony w narzędzie, które również może być niebezpieczne dla człowieka (palnik spawalniczy, gazowy czy plazmowy, chwytak ciężkich przedmiotów, szlifierka). Ponadto trzeba zawsze zakładać, że robot może ruszyć szybko i w każdej chwili. W czasie pracy stanowiska jako najprostsze i najpewniejsze rozwiązanie działa ogrodzenie z drzwiami zabezpieczonymi ryglem. Otwarte drzwi uniemożliwiają uruchomienie robota. W często stosowanych stanowiskach spawalniczych ogrodzenie takie jest wykonywane jako pełne, zasłaniające człowieka również przed łukiem spawalniczym (brezent, pełne ściany), czasami także nakryte sufitem z odprowadzeniem gazów do centralnego systemu, co jest także ochroną człowieka. Dla uniknięcia pomyłek na dużych stanowiskach, po wejściu operatora do środka (w celu usunięcia awarii, sprawdzenia jakości prac), drzwi powinny być zabezpieczone przed zamknięciem i nieumyślnym uwięzieniem człowieka w środku za pomocą np. prostej blokady kłódką, do której klucz operator zabiera ze sobą. Jednocześnie blokada uniemożliwia uruchomienie robota. Często mamy do czynienia z pewnego rodzaju współpracą człowieka z robotem, np. przy pozycjonerze dwupozycyjnym z jednej strony pracuje robot, z drugiej strony człowiek wymienia detale. Oczywiście obrót pozycjonera może odbyć się dopiero po wyjściu operatora z przestrzeni obrotu pozycjonera. Taka przestrzeń powinna być chroniona kurtynami świetlnymi, możliwie szczelnie pokrywającymi przestrzeń obrotu pozycjonera. Bardzo ważnym elementem jest także określenie tzw. czasu dobiegu, sprawdzanego praktycznie, a wyznaczonego umiejscowieniem kurtyn świetlnych. W tym badaniu przy starcie obrotu pozycjonera człowiek wbiega między kurtyny, a pozycjoner powinien się zatrzymać przed dobiegnięciem człowieka do niebezpiecznej strefy. Poza typowymi ogrodzeniami jako urządzenia bezpieczeństwa są stosowane maty naciskowe i czujniki laserowe, które mają tę zaletę, że wejście w strefę mniejszego zagrożenia spowalniają robota, a nie powodują jego wyłączenia. W praktyce przemysłowej są jednak nadal dość rzadko stosowane. |

Kolumny sygnalizacyjne

Uzupełnienie systemu zabezpieczającego stanowisko lub linię zrobotyzowaną może stanowić kolumna sygnalizacyjna. Jest to komponent automatyki umożliwiający bieżące sygnalizowanie stanu procesu technologicznego. Dzięki kolumnom sygnalizacyjnym możliwe jest czytelne i sprawne komunikowanie osobom pracującym w najbliższym otoczeniu robota niezbędnych informacji. Kluczowe z punktu widzenia bezpieczeństwa jest informowanie o sytuacjach niebezpiecznych, nietypowych, alarmowych, wymagających interwencji. Występowanie zagrożenia zdrowia i życia ludzkiego jest szczególnym czynnikiem, który powinien być natychmiast czytelnie sygnalizowany za pomocą światła, wskazane jest, aby również z użyciem dźwięku.

Modułowa budowa większości kolumn sygnalizacyjnych umożliwia konfigurację odpowiednią dla danej aplikacji. Na rynku automatyki występują moduły o pięciu barwach: czerwonej, żółtej w różnych odcieniach, zielonej, niebieskiej i białej, które mogą nadawać sygnał w sposób ciągły, obrotowy, stroboskopowy lub błyskowy. Z punktu widzenia bezpieczeństwa kluczowe są dwie pierwsze – żółta używana do sygnalizowania ostrzeżeń oraz czerwona aktywowana w przypadku wystąpienia sytuacji zagrażającej człowiekowi lub jakiejkolwiek awarii. Do takich przypadków można zaliczyć: nieautoryzowane wtargnięcie w chroniony obszar podczas trwania cyklu produkcyjnego, zatrzymanie awaryjne z użyciem dedykowanych wyłączników bezpieczeństwa, wystąpienie błędów na urządzeniach napędowych np. pojawienie się znacznego uchybu. Przykładowym czynnikiem wyzwalającym sygnalizację barwą czerwoną może być niekontrolowany wzrost temperatury.

Za dodatkowy element sygnalizujący może posłużyć również moduł dźwiękowy, który w większości przypadków można dołożyć do modułów świetlnych. Kolumny sygnalizacyjne mogą być zasilane za pomocą napięcia stałego lub zmiennego, montowane w różnych orientacjach. Najczęściej omawiane komponenty są budowane z odpornych materiałów, tj. poliwęglan ze względu na dużo niższą podatność na uszkodzenia.

Kolumny sygnalizacyjne znajdują się w ofercie wielu firm działających w branży automatyki. Firma Turck posiada w swojej ofercie serię urządzeń TL50BL. Charakteryzuje się ona wysokim stopniem ochrony IP67, szerokim dozwolonym zakresem temperaturowym pracy od –40 oC do 50 oC, możliwością zasilania napięciem zmiennym oraz stałym w zależności od wybranego modelu, posiadaniem modułów świetlnych w pięciu barwach o trzech rodzajach sygnałów – ciągłym, błyskowym oraz obrotowym, obecnością w ofercie elementu akustycznego o maksymalnej głośności 99 dB.

Firma Phoenix Contact w swoim portfolio ma serię PSD-S 50. Stopień ochrony reprezentantów tej serii jest nieco niższy i wynosi IP65, zakres temperaturowy jest tej samej szerokości, ale jego granice są nieco inne i wynoszą –30 oC oraz 60 oC. Omawiana seria również ma moduły świetlne o pięciu barwach, jednak rodzaj sygnału ogranicza się do ciągłego. Komponenty wyróżniają się obecnością ośmiu tonów w przypadku elementów akustycznych.

Kolejny przykład serii kolumn sygnalizacyjnych stanowi seria 856T z portfolio Rockwell Automation. Ma ona nico szerszy zakres temperaturowy pracy od –30 oC do 70 oC, stopień ochrony IP66 lub IP67, siedem kolorów elementów optycznych, które mogą pracować we wszystkich możliwych trybach – ciągłym, błyskowym, obrotowym i stroboskopowym, dostępnością elementu akustycznego z ośmioma różnymi tonami, podobnie jak wcześniej wspomniana seria, o nieco wyższej maksymalnej głośności osiągającej 105 dB.

|

Systemy bezpieczeństwa skutecznie ograniczają ryzyko Jako pionier w obszarze kobotów wiemy, że jednym z najważniejszych elementów ich pracy jest bezpieczne działanie ramię w ramię z człowiekiem. Wiele z robotów współpracujących Universal Robots pracuje na całym świecie bez dodatkowych osłon i jest to możliwe dzięki opatentowanemu systemowi bezpieczeństwa UR. Funkcje bezpieczeństwa, których jest 17, np. regulowane parametry zatrzymania robota czy wykrywania kolizji, w skuteczny sposób ograniczają ryzyko w miejscu pracy. Niezależnie od systemu bezpieczeństwa, przy każdej aplikacji konieczne jest przeprowadzenie oceny ryzyka. Ciekawym przykładem z polskiego rynku jest wdrożenie kobotów w zakładzie Unilever w Katowicach – podniesienie bezpieczeństwa i ergonomii pracy należały do ważnych celów automatyków, którzy na końcówkach linii zainstalowali sześć kobotów UR10. Przed wdrożeniem automatyzacji wszystkie zadania wykonywane były przez człowieka. Operator na stanowisku pracy spędzał około 70 % czasu pakując i 30 % czasu paletyzując. Całkowita automatyzacja paletyzowania przez koboty sprawiła, że operatorzy zostali odciążeni z 30 % zadań. Koboty wykonują najbardziej uciążliwe prace i są przy tym wyjątkowo wydajne – umieszczają na paletach około 1100 kartonów podczas ośmiogodzinnej zmiany. Ważny element, który uwidocznił się w związku z pandemią, to możliwość wykorzystania robotów do zapewnienia dystansu między pracownikami, a tym samym zmniejszenia ryzyka zakażenia w miejscu pracy. |

Bezpieczna współpraca

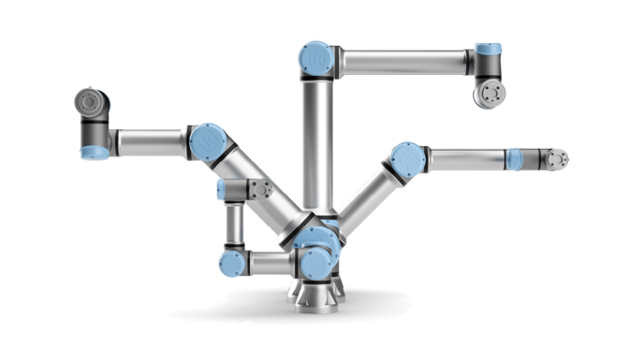

Wyróżniającą grupę robotów stanowią roboty współpracujące, czyli koboty. Aplikacje, w których są one stosowane, powinny w sposób szczególny zwracać uwagę na tematykę bezpieczeństwa. Możliwość bezpośredniego kontaktu z urządzeniem zwielokrotnia u człowieka ryzyko spowodowania uszczerbku na jego zdrowiu. Ze względu na charakter współpracy operatora z kobotem, nie jest możliwe klasyczne zabezpieczenie obszaru pracy urządzenia w postaci barier, mat, skanerów czy wygrodzeń. Obecność operatora w zasięgu robota jest bowiem konieczna dla prawidłowego przebiegu procesu produkcyjnego. Podstawowymi środkami bezpieczeństwa minimalizującymi niepożądane skutki przypadkowego i niezaplanowanego uderzenia robota współpracującego w człowieka są specyficzne elementy jego konstrukcji. Konstruktorzy kobotów uwzględniając wyższe ryzyko kolizji, projektują urządzenia tak, aby nie występowały w nich ostre krawędzie, spiczaste elementy, a wszystkie kształty były w miarę możliwości technicznych zaokrąglone. Ponadto budując robota współpracującego, stosuje się miękkie osłony oraz amortyzujące pokrycia na elementy najbardziej narażone na bezpośredni, przypadkowy kontakt z człowiekiem. Dodatkowym środkiem zabezpieczającym, który stosują konstruktorzy kobotów, jest prowadzenie przewodów wewnątrz konstrukcji, wszędzie tam, gdzie jest to możliwe. W celu natychmiastowego wykrycia kolizji i zatrzymania awaryjnego urządzenia w możliwie najkrótszym czasie w przegubach montowane są czujniki siły wykrywające zmiany sił działujących na robota. Dzięki włączeniu ich w układ sterujący pozwalają na stałą kontrolę sił i szybką reakcję na ewentualne niepożądane odchylenia. Taką reakcję może stanowić wstrzymanie pracy i cofnięcie do pozycji bezpiecznej. W układ sterowania można również włączyć kamery i czujniki bezpieczeństwa, które w sposób ciągły kontrolują stan, w którym znajduje się kobot. Roboty współpracujące zwiększenie poziomu bezpieczeństwa uzyskują również kosztem redukcji prędkości i udźwigu. Dzięki temu zabiegowi można stosować napędy niższej mocy, co bezpośrednio przekłada się na zwiększenie bezpieczeństwa osób współpracujących z robotami.

Serię przykładowych urządzeń reprezentujących roboty współpracujące stanowi seria produktów oferowanych przez firmę Kuka – LBR iiwa. Wspomniane urządzenia mają zintegrowane czujniki momentów w siedmiu osiach, które umożliwiają sprawne rozpoznawanie obiektów i natychmiastową redukcję prędkości oraz siły. W zależności od modelu maksymalny udźwig wynosi od 7 kg do 14 kg, zaś zasięg mieści się w przedziale 800–820 mm.

Inną grupą urządzeń reprezentujących koboty jest seria MOTOMAN HC z oferty firmy Yaskawa. Przedstawiciele wspomnianej serii mają maksymalny udźwig znajdujący się w zależności od modelu w przedziale od 10 kg do 20 kg oraz maksymalny zasięg mieszczący się w granicach 1200–1700 mm. Urządzenia MOTOMAN HC mają sześć osi oraz sześć zintegrowanych czujników momentu. Bezpieczeństwo pracy osoby współpracującej z robotem zapewnia technologia oparta na Power and Force Limit. Jej założeniem jest natychmiastowe zatrzymanie urządzenia w przypadku kontaktu z człowiekiem. Robot został tak skonstruowany, aby uniknąć istnienie punktów zacisku, tym samym minimalizując ryzyko zgniecenia, np. palców operatora.

Kolejną firmą, która oferuje koboty jest Stäubli. Seria TX2 charakteryzuje się maksymalnym udźwigiem 20 kg oraz zasięgiem do 1450 mm. Ponadto urządzenia charakteryzują się dostępnością szeregu funkcji bezpieczeństwa. Wejście operatora w zabezpieczaną strefę powoduje redukcję prędkości do maksymalnie 250 mm/s, bezpośrednia interakcja z kobotem powoduje jego zatrzymanie i wznowienie ruchów po ustaniu interakcji, funkcja SafeTool zapewnia nadzór nad wymiarami i prędkościami narzędzi i chwytaków. Bardzo ważnym parametrem kobota jest jego czas reakcji na bezpośredni kontakt z człowiekiem. Wynosi on w tym przypadku zaledwie 10 ms.

Również Universal Robots w swoim portfolio ma koboty. Chodzi o urządzenia e-Series o udźwigu 3–10 kg i zasięgu 500–1300 mm w zależności od wybranego modelu. Wyróżniają się one trójwymiarowym interfejsem użytkownika, który umożliwia łatwe programowanie urządzenia. Wystarczy dojechać do kolejnych punktów w przestrzeni, zapamiętać pozycje i stosując metodę przeciągnij i upuść, zaprogramować kobota.

|

Autonomiczne roboty mobilne – bezpieczna współpraca Współpracujące, autonomiczne roboty mobilne (AMR) są bezpieczną i elastyczną alternatywą dla systemów AGV i tradycyjnego transportu mechanicznego obejmującego przenośniki. Dzięki autonomicznej nawigacji mogą pracować w dynamicznym środowisku, w bliskiej współpracy z człowiekiem. Przejmują różne procesy intralogistyczne, potencjalnie trudne i niekorzystne dla zdrowia pracowników. Roboty MiR mogą przewozić ładunki do 1000 kg z odpowiednią do otoczenia prędkością. Produkty, odpady lub materiały mogą być ułożone na robocie, a dostępne moduły nastawne sprawiają, że może on m.in. samodzielnie pobierać palety, wyręczając pracowników z zadań o dużych obciążeniach. Ponadto roboty AMR mogą pracować w otoczeniu nierekomendowanym dla człowieka, np. w bardzo głośnych lub brudnych strefach. Roboty MiR są wyposażone w dwa skanery laserowe – umiejscowione z przodu i z tyłu, dzięki czemu ich pole widzenia wynosi 360°. Podwójny laser pozwala robotowi wycofać się, gdy napotka przeszkodę, której nie może ominąć. Ponadto robot wykrywa zbliżających się z tyłu lub boku ludzi i dostosowuje do nich swoją trasę. Dodatkowym wsparciem bezpiecznej nawigacji jest kamera 3D, która wykrywa przeszkody w odległości do 2 m i na wysokości 5–80 cm nad ziemią. Górna kamera pozwala robotowi wykrywać przeszkody do 1,8 m. Kompletny system czujników bezpieczeństwa w robotach MiR sprawia, że realizują one swoje misje szybko i bezpiecznie. Wszystkie dane są transferowane do zaawansowanego algorytmu planowania, który decyduje o tym, czy robot powinien ominąć przeszkodę czy błyskawicznie zatrzymać się. |

Programowe rozwiązania bezpieczeństwa

Jedną z nowocześniejszych form zabezpieczenia stref pracy robota są dedykowane do urządzeń konkretnych producentów zintegrowane programowe rozwiązania bezpieczeństwa. Pozwalają na rezygnację z fizycznych elementów układów bezpieczeństwa i z tego powodu są szczególnie przydatne w przypadku kobotów współpracujących bezpośrednio z ludźmi.

Przykładowym rozwiązaniem jest system Fanuc DNS. Zapewnia on bezpieczeństwo operatorom, ale również chroni robota oraz narzędzie przed uszkodzeniem. Jednym z elementów składowych wspomnianego rozwiązania jest funkcja kontroli prędkości, która nadzoruje, a w razie konieczności ogranicza szybkość pracy robota. Inną funkcję w Fanuc DCS stanowi wykrywanie kolizji minimalizująca jej skutki. Kolejną składową systemu Fanuc DNS jest wiarygodne nadzorowanie prędkości roboczej i możliwość jej redukcji w przypadku pojawienia się operatora w zasięgu robota. Operator urządzenia jest w stanie zdefiniować wizualnie strefy bezpieczeństwa w trzech wymiarach za pomocą konsoli, jej przekroczenie może powodować bezpieczne zatrzymanie robota. Cechą wyróżniającą urządzenia wyposażone w Fanuc DNS są dwa oddzielne obwody łączeniowedla podwojenia bezpieczeństwa.

Innym kompleksowym modułem bezpieczeństwa jest Functional Safety Unit oferowany przez Yaskawę. W skład rozwiązania wchodzą: monitorowanie prawidłowości przebiegu zmiany narzędzia, kontrola kąta narzędzia, monitorowanie prędkości roboczej każdej z osi, limitów osi oraz ograniczenia przestrzeni. Próba przekroczenia wartości granicznych skutkuje wyłączeniem napędów. Wspomniane wyżej funkcje mogą być programowane za pomocą dwukanałowych wejść i wyjść w kontrolerze robota, które są dedykowane do przeprowadzania tego typu operacji.

Kolejnym przykładem jest propozycja firmy Kuka – KUKA.SafeOperation. Wspomniane oprogramowanie pozwala na samodzielne definiowanie kilkunastu możliwych obszarów roboczych. Wyjechanie poza nie powoduje bezpieczne zatrzymanie robota. Ponadto umożliwia ono bieżące monitorowanie prędkości i przyspieszeń w poszczególnych osiach.

Innym przykładem jest rozwiązanie SafeMove 2 z oferty firmy ABB. Kontroler ruchu wymaga dołączenia dedykowanej karty z odpowiednim oprogramowaniem. Ta umożliwia wdrożenie programowe funkcji bezpieczeństwa. SafeMove2 umożliwia programowe ustalenie bezpiecznych zakresów poszczególnych osi, wydzielenie stref bezpieczeństwa, bieżącą kontrolę prędkości. Ciekawą funkcjonalnością jest cykliczne sprawdzanie hamulców.

|

Roboty sprawdzają się w zadaniach niebezpiecznych dla człowieka Robotyzacja ułatwia przestrzeganie norm i przepisów dotyczących bezpieczeństwa, m.in. ze względu na standaryzację i powtarzalność pracy realizowanej przez zrobotyzowane stanowisko. Robot zapewnia stałą, wysoką jakość i może pracować 24 h na dobę bez wstrzymywania przepływu pracy, może także pomóc w zachowaniu zasady dystansu społecznego – ten aspekt stał się istotny w związku z pandemią. Zakres aplikacji współpracujących obejmuje szereg procesów, które mogą być niebezpieczne dla człowieka, np. praca przy ciężkich maszynach lub w wysokiej temperaturze, cięcie, wykańczanie powierzchni czy obsługa ostrych elementów lub toksycznych materiałów. W tych oraz wielu innych zadaniach roboty współpracujące i lekkie roboty przemysłowe, wyposażone w odpowiednie narzędzia EOAT (end-of-arm tooling), stanowią bezpieczną alternatywę dla pracy wykonywanej przez operatorów. Mogą także odciążyć człowieka od tych faz procesu, które niosą ryzyko urazów, np. paletyzacja, a także wspierać i przejmować monotonne, brudne, niebezpieczne i delikatne zadania. Wdrożenie robotów pozwala zapewnić bezpieczne i ergonomiczne środowisko pracy – jest korzystne zarówno dla właścicieli przedsiębiorstwa, jak i pracowników. Szczególnie w przypadku produkcji HMLV, polegającej na wytwarzaniu różnorodnych produktów w małych seriach, zwanej również produkcją na zamówienie. Ta metoda produkcji jest często stosowana do obsługi i wytwarzania unikalnych i złożonych produktów o określonych wymaganiach jakościowych. Produkcja HMLV wymaga ciągłych zmian w pracy, materiałach i maszynach. Przy ograniczonej liczbie linii produkcyjnych i dużej różnorodności produktów operatorzy pracujący w środowiskach HMLV muszą stale zmieniać harmonogram prac i materiałów, co często może prowadzić do błędów i niespójności produktów. |

Normy dla robotyki

W przypadku każdego automatyzowanego lub zrobotyzowanego stanowiska czy linii produkcyjnej producent jest zobowiązany przeprowadzić ocenę zgodności pod kątem bezpieczeństwa według wymogów zawartych w Dyrektywie Maszynowej 2006/42/WE. Wynikiem oceny ryzyka, która inicjuje ocenę zgodności, jest określenie ograniczeń oraz potencjalnych zagrożeń. Stopień ryzyka jest szacowany na podstawie prawdopodobieństwa wystąpienia danej sytuacji. Kolejnym krokiem jest zaproponowanie projektu systemu bezpieczeństwa, który w kolejnej fazie należy zintegrować z podstawowym systemem automatyki lub robotyki. Następnie konieczne jest przeprowadzenie oceny ryzyka systemu zawierającego wdrożone we wcześniejszym etapie oceny zabezpieczenia. Wynikiem opisanych działań jest wystawienie deklaracji zgodności oraz możliwość oznaczenia urządzenia znakiem CE.

W przypadku aplikacji zrobotyzowanych należy oprócz wspomnianej Dyrektywy Maszynowej wziąć pod uwagę dodatkowe normy, które są ukierunkowane na roboty i stanowiska zrobotyzowane. Chodzi o PN-EN ISO 10218-1 oraz PN-EN ISO 10218-2, czyli „Roboty i urządzenia dla robotyki – Wymagania bezpieczeństwa dla robotów przemysłowych”. Są one skierowane odpowiednio do producentów i integratorów systemów zrobotyzowanych. Część pierwsza dedykowana producentom zawiera listę zagrożeń, które mogą potencjalnie dotyczyć robota. Producent może przeprowadzić ocenę ryzyka według treści tej listy.

Część druga opisuje cztery metody współpracy człowieka i robota. Pierwsza z nich to tryb pracy robota bez ingerencji człowieka. Pojawienie się w strefie współpracy człowieka powinno spowodować aktywację bezpiecznego zatrzymania np. z użyciem funkcji bezpieczeństwa STO (Safe Torque Stop) lub SS1 (Safe Stop 1). Druga metoda to tzw. prowadzenie ręką i dotyczy najczęściej etapu programowania i rozruchu robota. Sterowania za pomocą dedykowanego pilota specjalnego przeznaczenia odbywa się z odpowiednio zredukowaną prędkością. Funkcją bezpieczeństwa, która znajduje w tym przypadku zastosowanie jest SLS (Safety Limited Speed). Trzecią metodą interakcji człowieka i robota jest praca operatora w sąsiedztwie robota. Monitorowanie pozycji człowieka względem urządzenia umożliwia odpowiednie reagowanie na aktualne wzajemne położenie poprzez odpowiednie korygowanie prędkości. W realizacji takiej metody interakcji świetnie sprawdza się skaner bezpieczeństwa, który ma dwie strefy – ostrzegawczą i niebezpieczeństwa. Obecność człowieka w strefie ostrzegawczej powinna inicjować użycie funkcji bezpieczeństwa SLS, zaś wtargnięcie w strefę niebezpieczeństwa STO. Ostatnia z metod dotyczy kobotów i polega na ograniczaniu mocy. Uderzenie człowieka przez urządzenie jest dozwolone tylko w ściśle opisanych sytuacjach, z reguły jest niedopuszczalne. Kontakt jest dozwolony tylko w przypadku, gdy robot ma czujniki siły lub momentu. Przekroczenie dopuszczalnych sił powinno skutkować aktywacją funkcji bezpieczeństwa STO.

Warto pamiętać, że ocenę należy przeprowadzać z użyciem kompletnego robota, wyposażonego w końcówkę roboczą. Sama konstrukcja jest bowiem traktowana jako maszyna nieukończona.

|

Precyzyjne stosowanie się do procedur jest gwarancją bezpieczeństwa Roboty współpracujące gwarantują najwyższe standardy bezpieczeństwa, dzięki czemu mogą być bez obaw eksploatowane w obszarach pracy ludzi, bez dodatkowych barier. W przeciwieństwie do tradycyjnych robotów przemysłowych za sprawą zaawansowanych funkcji hamowania, algorytmów detekcji kolizji w kontrolerze oraz serwonapędów o małej inercji potrafią odpowiednio reagować na zmiany w otoczeniu. Nie można zapominać jednak o tym, że robot stanowi tylko jeden element stanowiska zrobotyzowanego. Ryzyko urazu związane jest również z efektorem (narzędziem umieszczonym na końcu ramienia robota) oraz z obiektem manipulowanym lub przetwarzanym przez robota. Przewidując zadania, które zostaną powierzone robotowi, należy brać pod uwagę fakt, że będzie on wyposażony np. w chwytak, ssawkę czy aplikator kleju, które również muszą być w pełni bezpieczne. Warto zwrócić uwagę, by osprzęt nie miał np. ostrych krawędzi, które mogłyby stanowić zagrożenie dla człowieka podczas pracy. Roboty współpracujące wymagają szczególnej dbałości o poprawność procesu wdrożenia. Precyzyjne stosowanie się do procedur jest w tym przypadku gwarancją uzyskania wymaganego, wysokiego poziomu bezpieczeństwa robota. W przypadku każdej planowanej aplikacji należy przeprowadzić indywidualną analizę ryzyka, która pozwoli wyeliminować potencjalne przeszkody i precyzyjnie dobrać prędkość robota do potrzeb aplikacji. Ten krok, z pewnością pomoże również uzyskać najlepszy efekt wdrożenia i szybki zwrot z inwestycji w robota współpracującego. |

Bezpieczna robotyka

Roboty są urządzeniami, które mogą zastąpić człowieka w wielu uciążliwych dla niego zadaniach. Jednak już na etapie projektowania danego systemu zrobotyzowanego należy pamiętać o zapewnieniu maksymalnego bezpieczeństwa użytkownikowi oraz osobom postronnym. W tym celu stosuje się przeszkody fizyczne oraz komponenty automatyki, które można zintegrować ze sterownikami robotów lub całych linii produkcyjnych, tj. maty, skanery, bariery, kurtyny i różnego typu wyłączniki bezpieczeństwa. Ważnym czynnikiem jest również stosowanie proponowanych przez poszczególnych producentów dedykowanych do konkretnych serii produktowych programowych systemów zabezpieczeń. Szczególnie ważną grupą robotów w przypadku rozważania aspektów bezpieczeństwa stanowią roboty współpracujące. Koboty wymagają szczególnej troski, ponieważ ich kontakt lub współpraca w tej samej przestrzeni z człowiekiem jest częsta i zaplanowana jako część procesu produkcyjnego. Oprócz aspektów ekonomicznych i praktycznych należy zwracać uwagę na stosowne normy, które dotyczą stanowisk zrobotyzowanych.

source: Automatyka 6/2021