Roboty w typowych procesach i aplikacjach

Wojciech Kaczmarek, Jarosław Panasiuk print

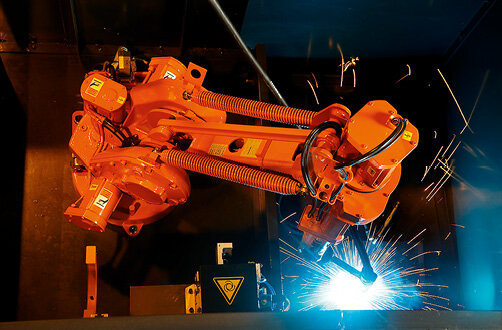

Fot. 1. Zrobotyzowane stanowisko do spawania firmy ABB, w Laboratorium Robotyki Wydziału Mechatroniki i Lotnictwa Wojskowej Akademii Technicznej

Wytwarzanie określonych dóbr materialnych jest nieodłącznie związane z rozwojem gospodarczym. Aby równowaga gospodarcza była zachowana, z jednej strony musi istnieć wynikający z potrzeb społeczeństwa popyt na te dobra, z drugiej zaś podaż. Innymi słowy można powiedzieć, że zaspokajanie materialnych potrzeb społeczeństwa wiąże się z wytwarzaniem, a więc z szeroko rozumianą produkcją.

Rozwój metod wytwarzania dóbr materialnych najłatwiej jest zaobserwować na przykładzie rewolucji przemysłowych, które postrzega się jako procesy zmian technologicznych, gospodarczych, społecznych i kulturalnych. Pierwszy taki proces, nazywany pierwszą rewolucją przemysłową i zapoczątkowany w XVIII w. w Anglii, był związany z przejściem od ekonomii opartej na rolnictwie i produkcji manufakturowej do mechanicznej produkcji fabrycznej na dużą skalę. Przypadająca na drugą połowę XIX w. i początki XX stulecia druga rewolucja przemysłowa wynikała głównie z gwałtownego rozwoju nauki i techniki (m.in. w zakresie motoryzacji, elektryczności i hutnictwa). Obecnie, od lat 50. XX w. trwa trzecia rewolucja przemysłowa, związana przede wszystkim z przemianami w technice, nauce i produkcji. Ścisła współzależność tych zmian sprawia, że na rynku widoczny jest jednoczesny rozwój m.in. komputeryzacji, automatyzacji procesów wytwórczych, rozwoju technologii materiałowych oraz wykorzystania niekonwencjonalnych źródeł energii.

Świadome wdrażanie zrobotyzowanych technologii wytwarzania w zakładach produkcyjnych pozwala na uzyskanie wielu korzyści. Przede wszystkim umożliwia optymalizację wykorzystania parku maszynowego.

Jaką rolę przy obecnym stopniu rozwoju pełnią więc roboty przemysłowe oraz jak szybko wdrażana jest robotyzacja procesów wytwarzania?

Może się wydawać, że z uwagi na dynamiczny rozwój robotów przemysłowych (w zakresie oprogramowania – systemów operacyjnych, opcji i modułów programowych, systemów bezpieczeństwa, języków programowania oraz sprzętu – liczba osi, zakres udźwigu, powtarzalność, integracja systemów wizyjnych), lawinowy spadek ich cen oraz wzrost niezawodności, robotyzacja procesów wytwarzania będzie postępowała jeszcze szybciej. W praktyce jednak nie wszystkie procesy są podatne na robotyzację w takim samym stopniu. Ponadto wdrożenie nowego modelu produkcji wiąże się z dodatkowymi nakładami finansowymi. To potencjał gospodarczy danej gałęzi przemysłu decyduje o możliwości finansowania robotyzacji, a tym samym wyznacza „podatność na robotyzację” konkretnych technologii wytwarzania.

Zrobotyzowane procesy łączenia i cięcia

Często określane jako procesy 3D (dirty, dusty, dangerous – brudny, zapylony, niebezpieczny), zrobotyzowane procesy łączenia i cięcia zawsze wymieniane były i nadal są jako najczęściej robotyzowane technologie wytwarzania. Głównie dlatego, że znajdują zastosowanie w produkcji wieloseryjnej (zwłaszcza w przemyśle motoryzacyjnym) i są procesami powtarzalnymi oraz dlatego, że ich robotyzacja pozwala na zwiększenie wydajności produkcji przy zachowaniu wysokich parametrów jakości wytwarzanych produktów. W tym przypadku, przy wykorzystaniu nowoczesnych rozwiązań automatyki, możliwe jest nie tylko zrobotyzowanie procesu pojedynczego etapu produkcji, ale całej linii technologicznej (włączając w to kontrolę parametrów procesu). W efekcie na końcu linii technologicznej występuje mniej braków, co skraca czas i zmniejsza pracochłonność wprowadzania poprawek.

Spawanie łukowe

Zastosowanie robotów przemysłowych w aplikacjach spawalniczych m.in. redukuje koszty materiałów spawalniczych (nawet do 20 proc.), przyspiesza proces (nawet pięciokrotnie), a nowoczesne pozycjonery pozwalają na jednoczesny montaż wielu półproduktów. Oprócz tego, że sam proces jest bardzo uciążliwy i szkodliwy dla ludzi, trudno jest dzisiaj znaleźć wykwalifikowanych spawaczy. Z uwagi na ich braki na rynku problemu nie rozwiązują nawet długotrwałe szkolenia, ponieważ później trudno zatrzymać pracownika w jednym miejscu pracy. W związku z dużym zainteresowaniem robotyzacją procesu spawania firmy produkujące roboty przemysłowe oferują zaawansowane oprogramowanie wspierające ich programowanie (np. ArcWelding Power Pac, Virtual Arc) i dodatkowy osprzęt. Oprogramowanie umożliwia m.in. układanie złożonych ściegów – również 3D, automatyczne wykrywanie detali, detekcję kolizji oraz śledzenie spoiny podczas realizacji procesu, natomiast dodatkowy osprzęt pozwala m.in. na w pełni automatyczną obsługę palnika (np. kalibrację punktu TCP, obcinanie drutu i czyszczenie palnika).

Zrobotyzowane stanowiska do spawania można spotkać nie tylko w przemyśle motoryzacyjnym, ale również w innych gałęziach przemysłu. Przykładem może być Wytwórnia Okuć Meblowych (WOM) z Brodnicy, gdzie uruchomiono cztery zrobotyzowane stanowiska spawalnicze typu FlexArc firmy ABB (fot. 2). W skład każdego wchodzą po dwa roboty z pozycjonerem, co pozwala na zachowanie ciągłości produkcji, zwłaszcza przy realizacji dużych zamówień. Dzięki nowym rozwiązaniom WOM rozpoczęła produkcję kompletnych stelaży, ram, podnośników, rolek i nóg. Obecnie firma jest największym dostawcą elementów do producentów mebli dla sieci IKEA i należy do pierwszej piątki firm w branży. Przy projektowaniu tego typu stanowisk należy zwrócić szczególną uwagę na bezpieczeństwo operatorów, którzy podczas zautomatyzowanego procesu spawania po drugiej stronie pozycjonera zdejmują zespawane detale i montują nowe półprodukty. Ponadto stacje tego typu warto doposażyć w stację TSC (centrum obsługi palnika) umożliwiającą automatyczną kalibrację narzędzia, czyszczenie palnika i przycinanie drutu. TSC pozwala na skrócenie czasu pracy na stacji spawania łukowego, zwiększenie produktywności oraz poprawę jakości spawania.

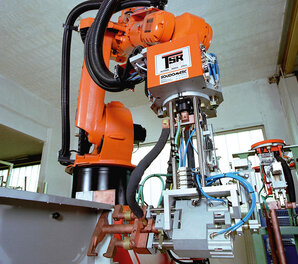

Zgrzewanie punktowe

Kolejną, często wymienianą zaraz obok spawania łukowego technologią wytwarzania jest zgrzewanie punktowe. Podobnie jak spawanie łukowe jest ono utożsamiane z przemysłem motoryzacyjnym i ma te same cechy wpływające na celowość jego robotyzacji, m.in. wymaganie dużej powtarzalności ruchów (rzędu 0,1 mm). Charakteryzujące się dużą masą i gabarytami zgrzewadła wymagają robotów o udźwigu powyżej 100 kg, a sam proces powinien być automatycznie kontrolowany podczas jego realizacji. W przypadku karoserii samochodowej niezbędne jest wykonanie nawet kilku tysięcy zgrzein (często w trudno dostępnych miejscach), co sprawia, że najbardziej efektywnym rozwiązaniem jest użycie do tego celu robota. Przykładem wykorzystania robota w aplikacji zgrzewania jest stanowisko do zgrzewania szaf stalowych w firmie Stähli, gdzie robot KR125 firmy KUKA umożliwił uzyskanie produkcji na poziomie 100 szaf w ciągu jednej zmiany, zapewniając przy tym wysoką jakość oferowanych produktów (fot. 3).

W ostatnim okresie coraz większą popularność zdobywają procesy spawania i cięcia laserowego (również w rozwiązaniach hybrydowych). Niestety wdrożenie tej technologii jest bardzo drogie, a koszt uruchomienia zrobotyzowanego stanowiska wynosi około 1 mln złotych (i zależy głównie od mocy zastosowanego lasera). W zależności od tego czy chcemy spawać, czy też ciąć, zmuszeni jesteśmy stosować dedykowane głowice odpowiednio do cięcia i spawania, aby móc uzyskać parametry typowe dla technologii laserowych. Podobnie w zależności od procesu stosuje się różne grubości światłowodów ze względu na to, że przy spawaniu wiązka laserowa powinna być zogniskowana na większej powierzchni, zaś przy cięciu istotne jest uzyskanie jak najmniejszej szerokości wiązki.

Cięcie laserowe

Cięcie laserowe jest stosowane do cięcia blach o grubości do 6 mm z prędkością do 25 m/min. Podstawową różnicą między klasycznym cięciem mechanicznym a cięciem laserem jest zastosowanie czynnika tnącego w postaci promienia lasera oddziaływującego na materiał w otoczeniu gazu ochronnego o dużej czystości (np. azot, argon) lub gazu czynnego (np. tlen, sprężone powietrze), którego zadaniem jest: wydmuchiwanie stopionego podczas cięcia materiału, zapobieganie procesowi utleniania się powierzchni przecięcia, zapobieganie spalaniu się łatwopalnych materiałów, przyspieszanie procesu cięcia (utlenianie ciekłego metalu generuje dodatkowe ciepło) oraz zwiększanie precyzji samego cięcia. W zależności od mocy i konfiguracji stosowanego urządzenia, istnieje kilka sposobów przeprowadzania procesu cięcia laserowego (przez odparowanie, topnienie i wydmuchiwanie, wypalenie, generowanie pęknięć termicznych, zarysowanie, tzw. zimne cięcie). Sam proces uzależniony jest w dużej mierze od materiału poddawanego cięciu i zależy nie tylko od składu chemicznego, ale również od współczynnika absorpcji padającego promieniowania laserowego oraz przewodności cieplnej materiału.

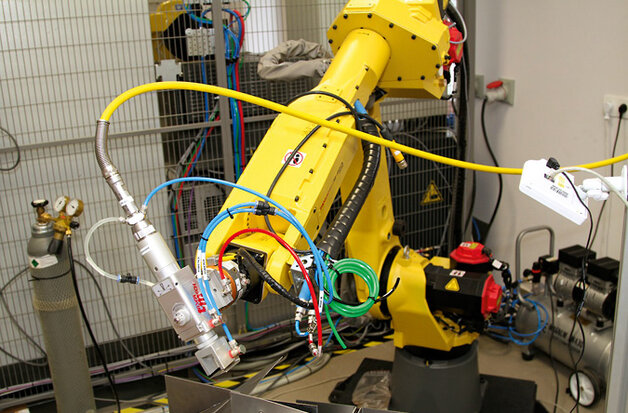

Fot. 4. Ogólny widok zrobotyzowanego stanowiska do spawania i cięcia laserowego w Laboratorium Robotyki Wydziału Mechatroniki i Lotnictwa Wojskowej Akademii Technicznej. W skład stanowiska wchodzi sześcioosiowy robot firmy FANUC wyposażony w głowicę do spawania/cięcia laserowego oraz dwuosiowy pozycjoner

Wśród zalet cięcia laserowego należy wyróżnić:

- możliwość cięcia materiałów o różnych właściwościach,

- brak bezpośredniego styku obrabianego przedmiotu z narzędziem, dzięki czemu nie następuje degradacja fizyczna narzędzia,

- brak szerokiej strefy oddziaływania cieplnego – nie obserwuje się w związku z tym zmian struktury materiału, hartowania miejscowego, naprężeń wewnętrznych materiału oraz indukowania mikropęknięć,

- wysoką jakość krawędzi,

- łatwość automatyzacji procesu i sterowania, co zapewnia szybką integrację z robotami i systemami komputerowymi.

Spawanie laserowe

W procesach spawania laserowego wykorzystywana jest wiązka o dużej gęstości energii (około 1 MW/cm²). Efektem spawania laserowego jest mała szerokość strefy wpływu ciepła, niskie oddziaływanie temperatury na konstrukcję oraz szybkie odprowadzanie ciepła i stygnięcie spoiny. Moc produkowanych obecnie laserów, przeznaczonych do przemysłowych zastosowań spawalniczych, dla laserów CO2 wynosi około 25 kW, choć najczęściej stosuje się lasery z zakresem mocy w przedziale od 1–6 kW. W przypadku laserów Nd:Yag moc w trybie pracy ciągłej wynosi zazwyczaj 5−6 kW, jednak powszechnie stosuje się również lasery o mocy kilkuset watów, przeznaczone do pracy w reżimie impulsowym. Spawanie może odbywać się techniką z jeziorkiem spoiny, jak w klasycznym spawaniu łukowym, lub techniką z pełnym przetopieniem złącza, w jednym przejściu lub wielowarstwowo, bez lub z materiałem dodatkowym, czyli techniką z oczkiem spoiny. Klasyczne spawanie wiązką laserową wymaga bardzo dokładnego przygotowania krawędzi łączonych elementów oraz ich precyzyjnego, wzajemnego dopasowania. Szczelina między łączonymi elementami nie powinna przekraczać 0,2 mm, co w wielu przypadkach wymusza konieczność realizacji dodatkowych prac przygotowawczych. W przypadku spawania z dodatkowym materiałem nie jest wymagana aż taka dokładność przygotowania elementów, choć wciąż muszą to być elementy odpowiednio przygotowane.

Głębokość penetracji materiału przez wiązkę laserową jest proporcjonalna do energii zasilania. Duża prędkość spawania, dochodząca – w zależności od grubości i gatunku spawanego materiału – nawet do 8 m/min, powoduje pojawienie się problemów z podhartowaniem oraz kruchością złączy spawanych, jak też innych wad, takich jak przepalenia, przyklejenia, powstawania pęknięć.

Do głównych zalet spawania laserowego należy zaliczyć:

- wysoką prędkość procesu,

- wysoką precyzję,

- dużą czystość procesu,

- możliwość łączenia materiałów trudno spawalnych, jak też detali wykonanych z różnych materiałów,

- łatwość automatyzacji i robotyzacji.

W przypadku stosowania laserów CO2, zamiast światłowodów jako nośnika światła, na stanowisku do zmiany biegu wiązki laserowej stosuje się układy zwierciadlane. Przykładem rozwiązania tego typu jest konstrukcja opracowana w Polsce przez firmę Electric System&Laser Technology (fot. 5). W skład stanowiska wchodzi robot ArcMate 100i firmy FANUC z laserem CO2 o mocy 140 W z dwiema głowicami laserowymi. Przeniesienie wiązki laserowej od osi 3 do 6 za pomocą zwierciadeł pozwala na dużą swobodę ruchów manipulatora. Opracowane stanowisko przeznaczone jest do obróbki elementów z tworzyw sztucznych, stanowiących półfabrykat po procesie termoformingu w przemyśle samochodowym dla firm Volkswagen, Solaris, Man.

Do najbardziej złożonych systemów wytwarzania należą zrobotyzowane systemy montażowe. Związane jest to głównie z wymogami dużej wydajności, elastyczności oraz sprawności.

Cięcie plazmą

Fot. 6. Zrobotyzowane stanowisko do cięcia plazmą w Laboratorium Robotyki Wydziału Mechatroniki i Lotnictwa Wojskowej Akademii Technicznej

Z uwagi na wysoki koszt techniki laserowej odbiorcy zrobotyzowanych stanowisk produkcyjnych technologii cięcia decydują się na cięcie plazmą. Proces cięcia plazmowego polega na topieniu i wyrzucaniu metalu ze szczeliny cięcia silnie skoncentrowanym plazmowym łukiem elektrycznym, jarzącym się między elektrodą nietopliwą, a ciętym przedmiotem. Z uwagi na bardzo wysokie temperatury procesu (zależne od natężenia prądu, stopnia koncentracji łuku oraz gazu plazmowego), wykonana z miedzi elektroda jest chłodzona wodą lub powietrzem.

Łuk plazmowy do cięcia wszystkich materiałów przewodzących prąd stosowano w przemyśle już w latach 50. ubiegłego wieku. Dynamiczny rozwój tej technologii pozwala dziś na cięcie metali palnikami plazmowymi o łuku zależnym, m.in. cięcie żeliwa, stali, stali wysokostopowej, aluminium, miedzi, stali austenitycznych, stopów lekkich i stali niskostopowych. Zajarzenie łuku w takich palnikach odbywa się za pomocą impulsu prądu o wysokim napięciu lub prądem wysokiej częstotliwości. Technologia cięcia plazmowego pozwala również na cięcie materiałów niemetalicznych, jednak wówczas stosuje się palniki plazmowe o łuku niezależnym. Przy projektowaniu stanowiska należy pamiętać o wyposażeniu go w wentylację z uwagi na wydzielanie szkodliwych dla zdrowia oparów.

Głównymi parametrami cięcia plazmowego mającymi wpływ na przebieg procesu są:

- natężenie prądu (wpływa na temperaturę i energię łuku),

- napięcie łuku (wpływa na sprawny przebieg procesu),

- prędkość cięcia w m/min. (wpływa m.in. na szerokość szczeliny),

- rodzaj i ciśnienie oraz natężenie przepływu gazu plazmowego,

- rodzaj i konstrukcja elektrody (typ ciętych materiałów),

- średnica dyszy zwężającej,

- położenie palnika względem ciętego przedmiotu.

Do głównych zalet technologii cięcia plazmą należy zaliczyć: wysoką prędkość procesu, wąskie szczeliny cięcia i brak efektu nadpalenia, zwłaszcza materiałów cienkich. Wady to przede wszystkim hałas, duża intensywność łuku, duża ilość gazów i dymu oraz niedoskonałości ciętych krawędzi (utlenienie i zanieczyszczenie).

Cięcie wodą

Fot. 7. Stanowisko do cięcia wodą firmy PANWEN Automation Shanghai (w skład stanowiska wchodzą dwa roboty ABB i stół obrotowy)

Wszędzie tam, gdzie nie sprawdzają się wysokotemperaturowe procesy wytwórcze, poszukuje się alternatywnych rozwiązań. Przykładem może być cięcie wodą. W tej metodzie wykorzystuje się energię strumienia wody o ciśnieniu nawet do 4000 bar. Główną zaletą tej metody jest niska temperatura oraz duża dokładność realizacji. Niska temperatura procesu sprawia, że nie dochodzi do nadpaleń krawędzi (np. podczas cięcia wykładzin samochodowych), a sam proces nie pozostawia ostrych zadziorów (co ma miejsce w przypadku cięcia plazmą lub laserem).

Cięcie wodą można stosować dla różnego typu materiałów poczynając od żywności, poprzez gumę, drewno, szkło, ceramikę, stal, na tytanie kończąc. W przypadku konieczności cięcia twardych materiałów wykorzystuje się mieszaninę wody z garnetem (bardzo drobnym ścierniwem wykorzystywanym również do obróbki ściernej – piaskowania powierzchni). Przykładem rozwiązania jest stanowisko firmy Panwen Automation Shanghai. W skład stanowiska wchodzą dwa roboty firmy ABB ze stołem obrotowym. Z uwagi na stosowane medium cięcia stanowiska tego typu stanowią zamknięte i szczelne komory. Pozycjoner z jednej strony pozwala na montaż (zwykle ręczny) nowych produktów do cięcia, z drugiej zwiększa elastyczność stanowiska, wprowadzając do stacji dodatkowe stopnie swobody.

Zrobotyzowany montaż

Do najbardziej złożonych systemów wytwarzania należą zrobotyzowane systemy montażowe. Związane jest to głównie z wymogami dużej wydajności, elastyczności oraz sprawności. Z uwagi na fakt, że podczas montażu konieczne jest często chwytanie i manipulowanie różnorodnymi obiektami o złożonych kształtach, trzeba stosować dodatkowy osprzęt (dużą liczbę czujników, ustalaczy i stołów pozycjonujących). Z drugiej strony montowane produkty często wymagają wykonywania złożonych ruchów ze względu na to, iż same mają złożone kształty. Detale zazwyczaj charakteryzują się małymi gabarytami, więc odbiorcy robotów oczekują zwartych elastycznych manipulatorów, zajmujących małą przestrzeń roboczą. Zwiększenie elastyczności w wielu przypadkach jest związane z wyposażeniem robotów w systemy wymiany narzędzi, a pozyskiwanie informacji o montowanych detalach często odbywa się z wykorzystaniem systemów wizyjnych (fot. 8). Wykorzystywane są niemal wszystkie ich typy:

- czujniki wizyjne (składające się ze zintegrowanej kamery i prostego procesora, realizującego podstawowe operacje na obrazie w celu porównania lub odczytu pewnych parametrów),

- kamery inteligentne (składające się z kamery i komputera, zintegrowanych w jednej obudowie o znacznie bardziej zaawansowanych funkcjach w stosunku do czujników wizyjnych),

- kamery z zewnętrznymi komputerami wyposażonymi w procesory wizyjne (systemy charakteryzujące się największymi możliwościami i parametrami).

Fot. 8. Robot z systemem wymiany narzędzi firmy Schunk zainstalowany na robocie Mitsubishi w Laboratorium Robotyki Wydziału Mechatroniki i Lotnictwa Wojskowej Akademii Technicznej

Większość producentów robotów oferuje również dodatkowe elementy, jak czujniki siły, pozwalające na realizację montażu wszelkiego rodzaju mechanizmów czy elementów charakteryzujących się wysoką precyzją. Pewnym ograniczeniem tej technologii jest jednak dość wysoka cena tego typu rozwiązań, która w wielu przypadkach stanowi barierę finansową. Złożoność procesu montażu może być tak duża, że trudno jest znaleźć optymalne rozwiązanie ukompletowania stanowiska montażowego oraz zautomatyzowania wszystkich operacji. Prowadzi to wówczas do nadmiernej automatyzacji procesu. W takim przypadku, mimo wprowadzenia automatyzacji, produkcja nie staje się wydajniejsza, a wręcz może dochodzić do jej spowolnienia. Jedną z dróg poszukiwania złotego środka mogłoby być podglądanie istniejących rozwiązań, jednak ich właściciele (fabryki) ukrywają szczegóły wdrożonych u siebie rozwiązań technicznych.

W aplikacjach montażowych często zachodzi konieczność operowania bardzo małymi detalami o różnorodnych kształtach. Przykładem takiej aplikacji jest rozwiązanie wdrożone w firmie Qwerty (fot. 9). Uruchomione tam stanowisko z robotem firmy FANUC, wyposażonym w zintegrowany system wizyjny, pozwala na automatyczny montaż różnego typu klawiatur. Rozwiązanie wydaje się być idealne z uwagi na dużą elastyczność, jaką daje robot z systemem wizyjnym (szybkie dostosowanie do różnych typów klawiatur). Podczas realizacji procesu produkcyjnego, w zależności od zarejestrowanego obrazu, robot układa elementy stykowe w produkowanych klawiaturach foliowych.

Zrobotyzowana obsługa maszyn

Zrobotyzowana obsługa maszyn niesie za sobą wiele wymogów, zarówno w stosunku do robotów, jak i do maszyn. W przypadku maszyn konieczne jest, by zapewniały one:

- zgodną z wymaganiami norm konfigurację bezpieczeństwa w relacji maszyna–robot,

- zautomatyzowane otwieranie i zamykanie osłon,

- sygnalizację uchwycenia i zwolnienie detalu w uchwycie,

- automatyczne odprowadzanie wiórów i oczyszczanie szczęk uchwytu,

- monitorowanie zużycia narzędzi skrawających.

Pełna współpraca maszyny z robotem przemysłowym jest możliwa dzięki sprzęgowi sygnałowemu, umożliwiającemu wymianę danych między tymi urządzeniami. Ponadto oprogramowanie robota powinno umożliwić zdefiniowanie stref bezpieczeństwa, które pozwolą na szybką, płynną i bezkolizyjną realizację procesu technologicznego. Z uwagi na czas realizacji procesu obróbczego powinno się odpowiednio skonfigurować całe stanowisko w taki sposób, aby „martwe czasy” urządzeń były jak najkrótsze. Z tego względu zazwyczaj robot może obsługiwać kilka centrów obróbczych, przy czym może być zamontowany na zewnątrz lub we wnętrzu maszyny, jak ma to miejsce np. w przypadku integracji centrum obróbczego Robodrill z robotem FANUC LrMate 200iD (fot. 10).

Z uwagi na coraz częstsze robotyzowanie obsługi maszyn obróbczych na rynku pojawiły się gotowe rozwiązania. Przykładem może być rozwiązanie DR-1B firmy Dreher AG, w którym robot KR AGILUS 6 firmy KUKA współpracuje z frezarką VF-2SS (fot. 11) lub ustandaryzowany system FlexMT firmy ABB (fot. 12). Głównym celem budowy takich stanowisk jest zwiększenie stopnia wykorzystania obrabiarek nawet do 90 proc., co w porównaniu z wykorzystaniem tradycyjnych urządzeń na poziomie 50 proc. wydaje się znakomitym wynikiem.

Ciekawym rozwiązaniem wydaje się być nagrodzone w 2014 r. na XVIII Międzynarodowych Targach Przetwórstwa Tworzyw Sztucznych i Gumy PLASTPOL rozwiązanie Roboshot oferowane przez firmę FANUC (fot. 13). Jest to połączenie nowoczesnego zespołu wtryskowego z zaawansowanym sterowaniem CNC, które łatwo można uzupełnić robotem LR Mate 200iD.

Istotny w przypadku tego rozwiązania jest fakt, iż wspomniana wtryskarka elektryczna przy zachowaniu wysokich parametrów pracy nie wymaga wymiany oleju, co pozwala na stosowanie jej m.in. w produkcji, gdzie wymagane jest zachowanie szczególnej sterylności.

Obok obsługi maszyn CNC i wtryskarek, roboty znajdują szerokie zastosowanie w obsłudze gilotyn i giętarek. Proces ten, choć z pozoru prosty, wymaga jednak dynamicznego zaangażowania robota podczas gięcia, aby tym samym zapewnić założony wynik. W momencie kiedy materiał zaczyna się wyginać, robot musi wykonać odpowiedni ruch, utrzymując materiał, tak aby odkształcenie materiału przebiegło tylko w określonym miejscu (fot. 14). Zastosowanie robotów przemysłowych w tym przypadku jest związane ze zwiększeniem bezpieczeństwa, wydajności i elastyczności przy zachowaniu jakości.

Procesy powierzchniowe

W procesach powierzchniowych (m.in. szlifowanie, polerowanie, gratowanie) stosowane są czujniki siły 3D ze specjalnym oprogramowaniem, co pozwala na zachowanie stałych sił obróbki. Zastosowanie zrobotyzowanego rozwiązania pozwala na skrócenie czasu cyklu nawet o 20 proc., z jednoczesnym zmniejszeniem ryzyka uszkodzeń mechanicznych narzędzia i oprzyrządowania. Przykładem aplikacji powierzchniowej jest rozwiązanie z robotem KUKA KR 100 L80 HA wdrożone w firmie Guy Martin Design (fot. 15). Zamontowany na 13-metrowym torze jezdnym KL 1500 robot jest wspierany stołem obrotowym (ósma oś robota), co ułatwia obróbkę procesową trójwymiarowych detali. Instalacja dla firmy Guy Martin Design funkcjonuje jako pięcioosiowe centrum obróbki CNC, które podczas pracy korzysta z oprogramowania CAM PowerMill firmy Delcam. W skład instalacji wchodzi dodatkowo 10-krotny zmieniacz narzędzi, który przesuwa się z robotem po torze jezdnym, systemy dozujące żywicę syntetyczną oraz systemy pistoletów natryskowych, wbudowanych w głowicę robota.

Podsumowanie

Wdrożone do produkcji zrobotyzowane technologie wytwarzania mają ważną niemierzalną zaletę – zwiększają prestiż firmy, który trudno jest przeliczyć na pieniądze. Od dawna wiadomo, że nowoczesne stanowiska produkcyjne są gwarancją produkcji na stałym i wysokim poziomie. Tym samym zachęcają potencjalnych odbiorców hurtowych do wyboru konkretnego dostawcy (fabryki). W dobie wszechobecnej konkurencji oraz możliwości uzyskania dopłat unijnych (np. z programu Horyzont 2020) przy wdrażaniu innowacyjnych technologii najbliższe lata wydają się być najlepszym okresem dla małych i średnich przedsiębiorstw w Polsce.

Świadome wdrażanie zrobotyzowanych technologii wytwarzania w zakładach produkcyjnych pozwala na uzyskanie wielu korzyści. Przede wszystkim umożliwia optymalizację wykorzystania parku maszynowego. W przypadku klasycznych stanowisk obsługiwanych przez człowieka wraz ze wzrostem szybkości ich obsługi rośnie prawdopodobieństwo błędu, a nawet wypadku, co wynika ze zmęczenia operatora. W tym przypadku nawet zwiększenie liczby pracowników nie pozwala na uzyskanie takiej sprawności i wydajności jak zastosowanie robota. Robotyzacja pozwala więc nie tylko na podniesienie efektywności produkcji ale i bezpieczeństwa pracy. Kolejną zaletą jest pełna skalowalność procesu produkcyjnego, a co za tym idzie możliwość łatwiejszego zarządzania produkcją. Bardzo istotnymi cechami stanowisk zrobotyzowanej obsługi maszyn są pełna mierzalność parametrów procesu i możliwość uwzględnienia kontroli jakości bezpośrednio na stanowisku produkcyjnym, a co za tym idzie ograniczenie potencjalnych strat związanych z wypuszczeniem wadliwych produktów procesu produkcyjnego.

ppłk dr inż. Wojciech Kaczmarek

dr inż. Jarosław Panasiuk

Wojskowa Akademia Techniczna

source: Automatyka 6/2015