Wybór i stosowanie robotów jednoosiowych

Roboty jednoosiowe stanowią popularne rozwiązanie wielu różnych zadań w fabrykach i centrach logistycznych. Czasami działają jako niezależne jednostki, a często w grupach koordynowanych przez centralny sterownik. Celem ich zastosowania zawsze jest jednak zwiększenie wydajności, powtarzalności i spójności operacji.

Szukając rozwiązań problemów produkcyjnych, integratorzy systemów często opracowują systemy oparte na robotach jednoosiowych, jedno-, dwu- lub trzyosiowych. Znajdują one zastosowanie w takich zadaniach jak przenoszenie elementów, cięcie oraz pozycjonowanie przyrządów i narzędzi.

Dwie lub więcej jednostki liniowe mogą natomiast współpracować ze sobą w celu wykonywania zadań wymagających dużej dokładności, takich jak cięcie laserowe, malowanie lub dozowanie. Poprzez połączenie robotów jednoosiowych specjalnie dobranych dla każdej osi można zbudować niestandardowego robota kartezjańskiego (rys. 1).

YAMAHA oferuje również szereg standardowych robotów kartezjańskich, dostępnych od ręki.

Jednostka liniowa może również działać w parze z robotem kartezjańskim, podłączonym do tego samego kontrolera, w sytuacjach, które wymagają większej liczby osi. Do zarządzania robotem kartezjańskim zwykle wybiera się kontroler, taki jak YAMAHA RCX340. Posiada on możliwość sterowania jednym lub kilkoma dodatkowymi robotami jednoosiowymi pracującymi w ramach tego samego, zunifikowanego, skoordynowanego systemu. Umożliwia to integratorom skonfigurowanie robotów do obsługi złożonych sekwencji, z możliwością elastycznego rozszerzenia systemu w razie potrzeby.

Odwiedź stronę www.renexrobotics.pl, aby zobaczyć roboty jednoosiowe i kartezjańskie przeznaczone do wykonywania różnych typowych zadań przemysłowych.

Na co zwracać uwagę

Sztywność jest jedną z najważniejszych właściwości robota jednoosiowego, niezbędną do zapewnienia precyzyjnego i powtarzalnego pozycjonowania oraz umożliwienia swobodnego ruchu wózka przy minimalnym tarciu.

Coraz bardziej istotnym czynnikiem są również wymiary i możliwości zamocowania robota, tak by zajmował jak najmniejszą powierzchnię w fabryce.

Stosując zaawansowane techniki projektowania, można uzyskać zmniejszenie wymiarów przy jednoczesnym zwiększeniu sztywności w każdej osi.

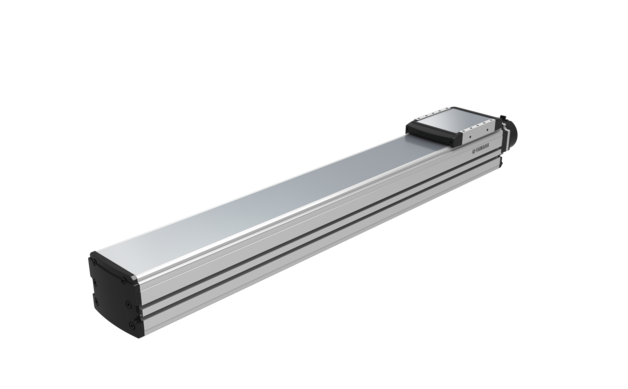

Najnowsze roboty jednoosiowe YAMAHA z serii ROBONITY o wysokiej sztywności posiadają jednoczęściową konstrukcję oraz wbudowaną prowadnicę liniową. Te udoskonalenia pozwoliły zwiększyć sztywność nawet o 300% przy jednoczesnym zmniejszeniu szerokości szyn. ABAR05 (rys. 2) ma szerokość zaledwie 54 mm, co stanowi oszczędność 17% w porównaniu z typowymi modelami alternatywnymi. Nie jest wymagana żadna zewnętrzna prowadnica, co upraszcza konstrukcję, a zwiększona sztywność pozwala zachować linie robota nieprzekrzywione w przypadku poddania go obciążeniu promieniowemu. Przesunięcia w kierunku obrotu są blokowane, a narzędzia zamocowane na końcówce osiągają dokładność ±0° bez obrotu. Roboty są dostępne w wersjach o długości skoku do 1100 mm.

Najnowsze udoskonalenia konstrukcyjne pozwoliły również na zmniejszenie wysokości całkowitej. Główną zaletą tych nowych, smuklejszych robotów jest obniżenie środka ciężkości, co zwiększa wydajność, gdy są one wykorzystywane jako oś x niestandardowego robota kartezjańskiego. ABAS12 ma 76 mm wysokości i 120 mm szerokości. Ponadto, najnowsza konstrukcja maksymalizuje skok ruchu w stosunku do całkowitej długości. Zmniejszona długość, szerokość i wysokość, zwiększona sztywność oraz porównywalny zakres ruchu w porównaniu z modelami alternatywnymi przyczyniają się do znacznego zmniejszenia rozmiarów całkowitych.

Dalszą oszczędność miejsca można uzyskać w konstrukcji panelu sterowania. Sterownik EP-01 dla robotów ROBONITY jest o 37% węższy niż alternatywne moduły, przy szerokości 40 mm.

Wybór właściwego modelu

Wybierając robota jednoosiowego, należy również wziąć pod uwagę typ silnika. Seria ROBONITY firmy YAMAHA obejmuje roboty ze szlifowaną śrubą kulową, przeznaczone do stosowania z serwomotorem. W ofercie znajdują się kompletne jednostki, które mogą osiągać prędkości do 2400 mm/s. Dostępne są również siłowniki bezsilnikowe, które są kompatybilne ze standardowymi silnikami przemysłowymi o mocy do 400 W. Dostępne są zestawy mocujące, które umożliwiają zmianę orientacji silnika w celu dostosowania go do wymagań danego zastosowania.

Alternatywnym rozwiązaniem są roboty z silnikiem krokowym, takie jak seria Transervo, stanowiące ekonomiczne rozwiązanie o funkcjonalności serwomotoru w zastosowaniach wymagających mniejszego obciążenia użytkowego, w których prędkość maksymalna nie jest istotna. Najnowsze modele mogą obsługiwać prawie czterokrotnie większy udźwig niż ich poprzednicy, a prędkość przesuwu 1200 mm/s jest o 20% większa.

Z drugiej strony, robot jednoosiowy z silnikiem liniowym może być najbardziej ekonomicznym rozwiązaniem w przypadku zastosowań wymagających transportu lekkich elementów na duże odległości z dużą prędkością. Dostępne są roboty o maksymalnym skoku większym niż cztery metry i maksymalnej prędkości 2500 mm/s, o dokładności powtarzania pozycji ±5 µm. Całkowita oszczędność czasu cyklu może być znaczna, a silniki liniowe są ciche i ulegają minimalnemu zużyciu. Typowy udźwig wynosi kilka kilogramów. Roboty z silnikami liniowymi Phaser MF wyposażone w magnesy strumieniowe mogą transportować przedmioty o masie do 160 kg z dużymi prędkościami.

Symulacja i konfiguracja

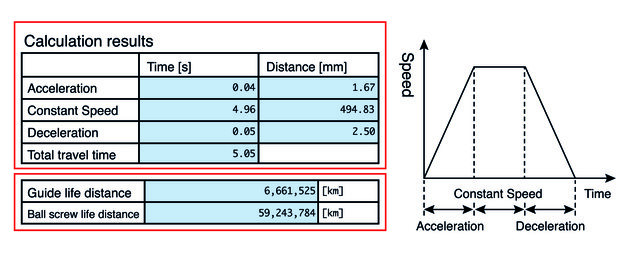

Podczas oceny robotów jednoosiowych pod kątem zastosowań obejmujących jedną lub więcej jednostek, należy również wziąć pod uwagę narzędzia pomocnicze umożliwiające konfigurację i rozwiązywanie problemów. Symulator online YAMAHA pomaga wybrać optymalną specyfikację. Użytkownicy mogą szybko obliczyć ważne kryteria, takie jak przewidywany czas cyklu i żywotność śruby kulowej, po opisaniu kilku podstawowych parametrów (rysunek 3).

Podczas konfigurowania systemu, sterownik robota EP-01 współpracuje z aplikacją EP Manager PC, która pomaga w analizie i konfiguracji. Użytkownicy mogą wprowadzać szczegółowe informacje dotyczące warunków użytkowania, w tym masy transportowej, danych punktowych i rodzaju operacji. Symulacja pozwala na uzyskanie wszystkich niezbędnych informacji, w tym całkowitego czasu pracy, czasu wykonywania poszczególnych operacji, maksymalnej prędkości i przyspieszenia.

Podczas konfigurowania i uruchamiania systemu robotów w przestrzeni produkcyjnej EP Manager dostarcza ważnych informacji, takich jak śledzenie w czasie rzeczywistym prędkości, stanu obciążenia silnika oraz czasu osiągnięcia określonych pozycji. Możliwe jest ciągłe monitorowanie w celu weryfikacji ustawień oraz umożliwienia długoterminowej analizy i pomocy w rozwiązywaniu problemów.

Narzędzie zapewnia również śledzenie w czasie rzeczywistym i umożliwia sprawdzanie historii alertów, co ułatwia serwis. Wcześniejsze dane pomagają analizować błędy, dając wgląd w parametry, takie jak położenie, prędkość, warunki pracy, wartość prądu, napięcie i status I/O. Analiza tych różnych stanów może pomóc w zidentyfikowaniu pierwotnej przyczyny powiadomienia. Ponadto funkcja śledzenia w czasie rzeczywistym pozwala użytkownikom analizować stan do momentu wystąpienia błędu, co ułatwia identyfikację problemów, takich jak przeciążenie silnika.

Sterownik EP-01 generuje sygnał zwrotny na dedykowanym kanale, oddzielonym od standardowego połączenia sieciowego. Pomaga to w analizie i monitorowaniu, zapewniając ciągłe, aktualne informacje o położeniu, które są niezależne od opóźnień w komunikacji w sieci. Poprzez dostarczanie w czasie rzeczywistym informacji o aktualnej pozycji robota, impuls sprzężenia zwrotnego umożliwia również kompensację tętnień prędkości.

Opcje specjalne

Specjalne cechy konstrukcyjne jednoosiowej serii ROBONITY obejmują dostęp do punktów mocowania, które umożliwiają szybki i łatwy montaż każdego urządzenia od góry lub od dołu bez konieczności demontażu jakichkolwiek części zewnętrznych.

W zastosowaniach wymagających możliwie najkrótszego czasu cyklu, modele ROBONITY AGXS mogą przyspieszać/zwalniać z prędkością do 2g w porównaniu z konwencjonalnymi jednostkami, których typowa maksymalna prędkość wynosi 0,5g. AGXS (rys. 4) to zaawansowana seria, w której zastosowano szlifowane śruby kulowe zapewniające wysoką dokładność i trwałość.

Roboty AGXS są gotowe do pracy w obszarach o podwyższonej czystości, takich jak przygotowywanie żywności, produkcja kosmetyków lub farmaceutyków. Wyposażone są w nierdzewne osłony przeciwpyłowe, a ich rolki o niskim współczynniku tarcia minimalizują ścieranie, które powoduje powstawanie pyłu i cząstek stałych. Do bezpiecznego usuwania ciał obcych z mechanizmów służy port ssący.

Wnioski

Roboty jednoosiowe stanowią skuteczną podstawę do integracji robotów w procesach zautomatyzowanych. Do ich zalet należy łatwość wyboru, projektowania i użytkowania. Kluczowe kryteria wyboru obejmują dużą sztywność, kompaktowe wymiary oraz napęd serwomechanizmem, silnikiem krokowym lub liniowym, zapewniający optymalne przyspieszenie i prędkość. Skuteczne narzędzia do symulacji i analizy mogą stanowić ważny czynnik ułatwiający konfigurację i długotrwałą konserwację.

Co dalej?

Urządzenia i roboty YAMAHA oraz REECO można zobaczyć i sprawdzić w działaniu w CENTRUM TECHNOLOGICZNO-SZKOLENIOWYM RENEX. W ramach tego ośrodka Grupa RENEX – będąca jedną z największych polskich firm z branży elektronicznej, a zarazem dystrybutorem YAMAHA Robotics na Polskę i kraje bałkańskie realizuje swoją misję świadczenia kompleksowych usług dla branży elektronicznej.

Grupa RENEX dostarcza nie tylko same urządzenia ale również szeroki zakres usług doradczych, serwisowych i szkoleniowych. Specjaliści CENTRUM TECHNOLOGICZNO-SZKOLENIOWEGO RENEX pomagają w identyfikacji problemów produkcyjnych i doborze odpowiednich rozwiązań technologicznych.

W Centrum prowadzone są również szkolenia z zakresu wprowadzanych rozwiązań zrobotyzowanych. W ośrodku działa AUTORYZOWANE CENTRUM SZKOLENIOWE YAMAHA dostarczające wiedzę specjalistyczną dotyczącą obsługi i programowania urządzeń i robotów przemysłowych, co pozwala użytkownikom w pełni korzystać z ich możliwości.

source: Renex