Zrobotyzowany system Pick & Skewer. Gotowy – stabilny – szaszłyk!

Materiał prasowy print

Automatyzacja produkcji żywności stanowi ogromne wyzwanie, nie tylko ze względu na surowe normy higieniczne i trudności związane z obchodzeniem się z produktami. Firma PINTRO bv z Belgii opracowała nowatorskie rozwiązanie: ich w pełni zautomatyzowany system Pick & Skewer do przygotowywania kebabów jest pierwszym na świecie. Roboty Stäubli z opcją mycia są odpowiedzialne za obsługę i precyzyjne nadziewanie składników.

Szaszłyk, souvlaki, kebab i satay – wszystkie wariacje na temat szaszłyków – cieszą się dużą popularnością wśród konsumentów. 160-osobowa siła robocza w fabryce Beltaste N.V. w Morahalom na południu Węgier produkuje głównie szaszłyki. W oczach znawców automatyki w tej dziedzinie uchodzi za pioniera „Food Processing 4.0”, czyli czwartej generacji technologii produkcji. Dzieje się tak dlatego, że półtora roku temu uruchomiono tam pierwszą na świecie w pełni automatyczną maszynę do szaszłyków, a firma Beltaste zainstalowała od tego czasu drugą.

Szybka produkcja kebaba

Aby zobaczyć gołym okiem, jak działa w pełni zautomatyzowany system Pick & Skewer, wymagana jest maksymalna koncentracja, ponieważ proces przebiega z ogromną prędkością. Składniki podawane są na dwa przenośniki taśmowe w centralnym punkcie linii produkcyjnej, z panierowanym, surowym lub marynowanym mięsem na jednym torze, a cebulą, papryką, pomidorkami koktajlowymi lub czymkolwiek innym zgodnie z przepisem – na drugim. Z boku systemu znajdują się mechanizmy, w których składniki są rozdzielane i utrzymywane w gotowości do poziomego nadziewania.

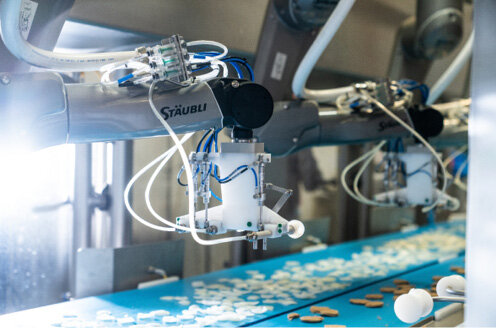

Zadaniem robotów Stäubli jest uchwycenie składników i upewnienie się, że szpikulec przebije je dokładnie w środku. Gotowe kebaby są następnie transportowane do stanowiska pakowania. System Beltaste produkuje od 1000 do 1200 szaszłyków na godzinę bez ingerencji człowieka i każdy z nich jest najwyższej jakości.

To właśnie ten poziom wydajności skłonił kierownictwo wyższego szczebla w Beltaste do zainwestowania w pierwszy na świecie system Pick & Skewer. – Spędziliśmy wieki na poszukiwaniu rozwiązania, które zwiększyłoby produktywność i jednocześnie poprawiło jakość, ale nie znaleźliśmy nic odpowiedniego. Kiedy zobaczyliśmy Pick & Skewer, natychmiast nas przekonało. Wierzyliśmy w tę koncepcję i mieliśmy zaufanie do twórcy i producenta – wyjaśnia Leon Muyshondt, dyrektor ds. technologii w firmie Beltaste w Morahalom.

Roboty montowane na suficie spełniają wymogi higieniczne i mogą być czyszczone zgodnie z surowymi wymaganiami przemysłu spożywczego

Pięć robotów nabija 15 000 oddzielnych składników na godzinę

System został opracowany przez belgijską firmę PINTRO bv. Jego nazwa jest uproszczoną formą angielskiego wyrażenia „pin through”. Od 2007 r. ta filia producenta sprzętu specjalnego SMO bv produkuje maszyny do ręcznej lub półautomatycznej produkcji kebabów.

Pick & Skewer to milowy krok w kierunku w pełni zautomatyzowanej produkcji kebabów – i to również na dużą skalę. W zależności od pożądanej wydajności, co najmniej dwa, a maksymalnie pięć robotów zbiera wszystkie składniki i przygotowuje je do nabicia. Firma Beltaste zdecydowała się na wersję z pięcioma najnowocześniejszymi robotami Stäubli TX2-60L HE. Jeden sześcioosiowy robot może podnieść i nadziać do 3000 oddzielnych składników na godzinę, co oznacza, że system osiąga maksymalną przepustowość 15 000 składników przy 10 za szaszłyk, co odpowiada 1500 kebabom na godzinę.

Elastyczna zmiana receptury

Roboty są kierowane przez systemy wizyjne oraz programy zapisane w systemie sterowania. Dzięki temu są nie tylko szybkie, ale także wszechstronne. – Zwykle zmieniamy skład co

16–20 godzin. Jeśli wiąże się to z wymianą chwytaków, dzięki systemom szybkiej wymiany zajmuje to tylko pięć minut – mówi Leon Muyshondt.

Inżynierowie PINTRO zainwestowali wiele know-how w rozwój chwytaków. Rezultatem jest połączenie chwytaków mechanicznych i podciśnieniowych, które chwytają wiele różnych składników w jednym przejściu, a następnie przebijają je z najwyższą dokładnością – w przeciwnym razie nie byłoby możliwe osiągnięcie wysokiego poziomu wydajności.

Każdy robot produkuje indywidualny, kompletny kebab w ciągu kilku sekund. Dokładne położenie każdego pojedynczego składnika jest stale monitorowane przez systemy przetwarzania obrazu. – Montowane na suficie roboty Stäubli chwytają i pozycjonują każdy składnik z dokładnością ±0,1 mm. Precyzyjne pozycjonowanie i wyrównanie to nie jedyne kryteria, które mają tutaj znaczenie. Ważne jest również, aby kebaby wyglądały jak zrobione ręcznie – mówi Pieter Weyens, szef PINTRO.

Udane partnerstwo: Pieter Weyens, szef PINTRO (po lewej) i Leon Muyshondt, dyrektor ds. technologii w Beltaste Morahalom, Węgry (po prawej)

Wybór robota: higiena jako decydujący czynnik

Oprócz szybkości i precyzji, przy wyborze robota kluczową rolę odegrały również higiena i łatwość czyszczenia. Jak opisuje Leon Muyshondt, procedury czyszczenia są solidne: – Dwa razy dziennie przeprowadzamy automatyczny cykl czyszczenia i dezynfekcji narzędzi, który za każdym razem trwa półtorej minuty. Po każdej zmianie sprzęt jest dokładnie czyszczony i dezynfekowany: najpierw nanoszona jest piana, która następnie spłukiwana jest gorącą wodą z lancy czyszczącej o ciśnieniu 40 barów – dotyczy to również robotów.

Wersja HE (wilgotne środowisko) sześcioosiowego robota Stäubli TX2 jest wodoodporna, dzięki czemu doskonale nadaje się do tego profilu wymagań. Robot jest w pełni hermetyczny i wytrzymuje cykl czyszczenia bez pogorszenia funkcji. Nawet częste i intensywne procesy czyszczenia, takie jak te stosowane w przemyśle farmaceutycznym i spożywczym, nie prowadzą do skrócenia żywotności.

Co więcej, roboty HE są zaprojektowane do działania nawet we wrażliwych środowiskach. Ich higieniczna konstrukcja umożliwiająca zmywanie jest uważana za wyjątkową.

Roboty stosowane w systemie powiązanym z produkcją szaszłyków są również smarowane olejem NSF H1 dopuszczonym do kontaktu z żywnością. – Roboty są poddawane dużym obciążeniom, ponieważ wykonują wiele szybkich i delikatnych ruchów. Dlatego środek smarny musi być wydajny i jednocześnie spełniać wymagania przemysłu spożywczego – mówi Leon Muyshondt. Olej H1 opracowany przez firmę Stäubli we współpracy z uznanym producentem środków smarnych doskonale spełnia te kryteria.

Chwytaki mogą zręcznie podnosić i nadziewać wiele składników, takich jak kawałki mięsa, plasterki cebuli, pomidorki koktajlowe itp.

Proste programowanie wraz z jeszcze prostszą obsługą

Koordynacja przetwarzania obrazu i ruchów robota przy tej prędkości i z wymaganą precyzją stawia również wysokie wymagania układowi sterowania robota. To kolejny obszar, w którym maszyny zdobywają wysokie noty: sterowniki Stäubli CS9 są znane ze swojej wysokiej wydajności, a także z doskonałej łączności. Kolejną zaletą jest prostota programowania.

Użytkownicy Pick & Skewer mają jeszcze więcej ułatwień. – Pracownik po prostu wybiera przepis, ładuje składniki i naciska przycisk start – praca wykonana! – wyjaśnia Leon Muyshondt. W trakcie produkcji kebaba można dodawać składniki. Systemy przetwarzania obrazu nadzorują również kontrolę jakości każdego szpikulca.

Starannie ustawione: pięć maszyn Stäubli TX2-60L HE spełnia również kryteria dotyczące długich cykli

Koncepcja z wieloma zaletami

W Pick & Skewer firma PINTRO jako pierwsza na świecie opracowała dla przemysłu spożywczego – pokonując po drodze duże przeszkody – np. projekt chwytaków, które chwytają i umieszczają plasterki cebuli i pomidorki koktajlowe z prędkością niemal niemożliwą do śledzenia przez ludzkie oko. System ma styczność z surowym mięsem, toteż cały proces musi odbywać się w najsurowszych warunkach higienicznych, co na szczęście nie stanowi problemu dla robotów Stäubli HE.

Z perspektywy wczesnych użytkowników koncepcja ta oferuje wyraźne korzyści. Leon Muyshondt jest entuzjastycznie nastawiony. – Jakość kebabów jest niezmiennie wysoka. Składniki są precyzyjnie nadziane na szaszłyki, a w zakresie składników mamy dowolność. Czasy czyszczenia i dezynfekcji są niezwykle krótkie, a roboty można jednocześnie spłukiwać wodą. To jest przyszłość produkcji kebabów – podkreśla dyrektor ds. technologii w firmie Beltaste w Morahalom. Ponieważ pierwsza linia Pick & Skewer odniosła tak wielki sukces, druga została niedawno uruchomiona w fabryce Beltaste na Węgrzech.

source: Automatyka 4/2023