Dwa ramiona – jeden kontroler

Redakcja serwisu print

W ostatnim czasie rosnącą popularnością cieszą się wdrożenia robotów, w których dwa ramiona wspólnie wykonują tę samą czynność, współpracując ze sobą. Pozwala to realizować skomplikowane zadania, które dotąd nie były możliwe do wykonania przez roboty.

Pojedyncze ramię robota może precyzyjnie wykonywać prace, które wymagają by końcówka robocza poruszała się względem nieruchomego obiektu. Częstą praktyką jest tworzenie odpowiednich uchwytów, które unieruchamiają przedmiot prac robotów. Aby rozpocząć pracę, obiekt jest najpierw w nich ręcznie montowany, a na końcu – czy to stanowiska, czy też całej linii produkcyjnej – wymontowywany z uchwytów. Niestety, taka konfiguracja sprawia, że dostęp do niektórych fragmentów obrabianego przedmiotu wymaga zastosowania kilku robotów. Pojedyncze ramie ma bowiem zbyt mało przegubów by móc swobodnie, od dowolnej strony i pod dowolnym kątem dotrzeć do każdego punktu obiektu.

Klasyczne rozwiązania

Istnieją dwa podstawowe rozwiązania tego problemu: można zainstalować kilka robotów, które będą otaczały obrabiany przedmiot pracując równocześnie. Dzięki różnym lokalizacjom maszyn będą one przystosowane do sięgania do konkretnych elementów obiektu. Niestety, jest to metoda bardzo kosztowna i warto ją stosować tylko tam, gdzie konieczne jest szybkie tempo produkcji, tj. gdy korzystne jest, że prace są wykonywane jednocześnie przez kilka maszyn.

Druga metoda polega na rozbudowie uchwytów w taki sposób, by umieścić je na obrotowych platformach, co pozwala w pewnym zakresie poruszać przetwarzanym obiektem, umożliwiając dostęp robota do wybranych punktów. Niestety, jest to rozwiązanie również dosyć kosztowne, a jednocześnie bardzo mało elastyczne. Każda zmiana kształtu obrabianego detalu będzie wymagała przebudowy stanowiska, co wymaga prac inżynierów wdrożeniowych i mechanicznego dostosowania uchwytów do nowej sytuacji. Dlatego rozwiązanie to będzie miało sens tylko tam, gdzie przewiduje się, że na danym stanowisku będą przetwarzane identyczne obiekty, bez wprowadzania nowych wariantów produkcyjnych.

Ramię w ramię

Najbardziej elastycznym rozwiązaniem, którego koszt w dłuższej perspektywie również okazuje się stosunkowo nieduży jest użycie dwóch robotów ale bezpośrednio ze sobą współpracujących. Wdrożenia tego typu określane są mianem „Dual-Arm Setup” i nierzadko realizowane poprzez podłączenie pojedynczego kontrolera do sterowania pracą obu ramion.

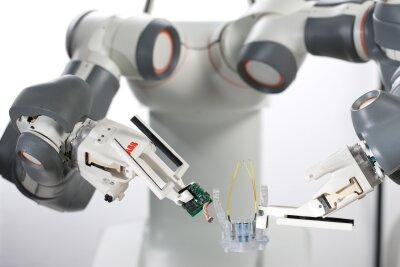

Fot. Roboty Frida jak pracownicy; źródło: ABB

W gruncie rzeczy, konfiguracje tego typu naśladują zachowanie człowieka, w którym jedno ramię może np. przytrzymywać obrabiany przedmiot tak, by drugie ramie mogło mieć swobodny dostęp do dowolnego fragmentu przedmiotu. Nawet jeśli punkt wymagający np. nacięcia znajduje się w miejscu, w którym jedno z ramion uchwyciło obiekt, nic nie stoi na przeszkodzie, by przedmiot na chwilę odłożyć i chwycić w innym wyznaczonym miejscu, co pozwoli na takie go ustawienie, by ramię nacinające miało swobodny dostęp do odpowiedniego obszaru.

Fot. Duże roboty Comau w konfiguracji Dual-Arm; źródło: Comau

Przenoszenie z użyciem dwóch ramion

Ciekawym przykładem jest też użycie dwóch ramion robotów do podnoszenia obiektów. Niektórymi przedmiotami jest bowiem bardzo trudno poruszać za pomocą pojedynczego, nawet skomplikowanego chwytaka. Dopiero możliwość dopasowania chwytu z użyciem drugiego ramienia pozwala na podnoszenie obiektów o nieregularnych kształtach lub o delikatnej, ale elastycznej budowie.

Fot. Roboty UR5 Universal Robots przystosowane do przenoszenia obiektów; źródło: Universal Robots

Przykłady z rynku

Poszczególni producenci robotów, widząc nową niszę rynkową, zaczęli już dostosowywać swoje produkcji do ułatwienia montażu w konfiguracji Dual-Arm. Najczęściej oferują oni uchwyty montażowe dla robotów, które kształtem przypominają tors człowieka, do którego można doczepić dwa niezbyt ciężkie ramiona. Kontroler dla takiej maszyny może być podłączany z zewnątrz lub zintegrowany w torsie.

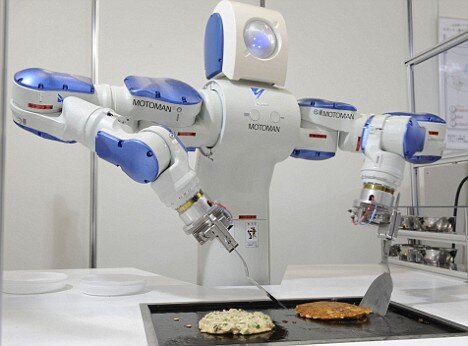

Fot. Prototypowy robot Yasakawa Electric. Ma dwa ramiona firmy Motoman; źródło: Motoman

Ponieważ obecnie w konfiguracji Dual-Arm stosuje się raczej lekkie roboty, są one reklamowane również jako łatwe do przenoszenia. Zmiana stanowiska pracy nie wymaga rozłączania całego systemu a jedynie odłączenie zasilania i przewodów sterujących oraz uchwycenie i przeniesienie całej maszyny. Dzięki temu roboty w konfiguracji Dual-Arm mogą być bardziej traktowane jako niezawodni, precyzyjni i uniwersalni pracownicy, niż stacjonarne maszyny.

Fot. Jeden uchwyt do przytrzymywania przedmiotu, a drugi do wykonywania konkretnej pracy; źródło: ABB