Pierwszy mobilny robot do zadań specjalnych w kopalniach

Zbigniew Borkowicz, Maciej Cader, Jolanta Górska-Szkaradek print

Przemysłowy Instytut Automatyki i Pomiarów PIAP w Warszawie od ponad trzydziestu lat zajmuje się projektowaniem, konstrukcją, produkcją i wdrażaniem różnego rodzaju robotów przemysłowych, antyterrorystycznych i medycznych. Jedną z ostatnich konstrukcji PIAP jest zrealizowany we współpracy z Instytutem Technik Innowacyjnych EMAG w Katowicach projekt „Mobilny robot przeznaczony do pracy w rejonach zagrożonych wybuchem metanu i pyłu węglowego”, finansowany przez Narodowe Centrum Badań i Rozwoju.

Prace nad projektem trwały od 2008 roku. Efektem współpracy jest projekt i prototyp niekomercyjnego robota mobilnego, przeznaczonego do badania atmosfery i stanu wyrobiska górniczego, w którym występują zbyt niebezpieczne warunki do wprowadzenia zastępu ratowniczego.

Projekt ten jest bardzo ważny dla górnictwa z uwagi na bezpieczeństwo i życie ludzi oraz podejmowanie szybszych i trafniejszych decyzji odnośnie wyłączonego z eksploatacji rejonu kopalni. Dzięki ww. działaniom będzie można m.in. szybciej podjąć dalszą eksploatację ściany, a więc ograniczyć straty finansowe.

Przystępując do realizacji projektu, określono założenia funkcjonalne i konstrukcyjne robota. Ze względu na środowisko, w którym robot ma wykonywać swoje zadania, musi on być w wykonaniu iskrobezpiecznym. Natomiast z uwagi na przeznaczenie najważniejszymi funkcjami mobilnego robota są:

- pomiar parametrów atmosfery,

- wizualizacja stanu wyrobiska,

- transmitowanie danych do konsoli operatora.

Nie bez znaczenia są właściwości trakcyjne robota, które podczas przemieszczania się do punktu docelowego umożliwią pokonywanie różnych przeszkód, takich jak np. progi, woda, błoto. Po konsultacjach ze specjalistami przyjęto, że:

- gabaryty robota powinny umożliwiać przetransportowanie go przez dozorowane śluzy stalowe o typowej średnicy 800 mm (śluzy takie umieszczane są w tamie przeciwwybuchowej izolującej zagrożony rejon od pozostałej, czynnej części wyrobisk kopalnianych);

- zewnętrzne części platformy, obudowy i mechanicznych podzespołów robota wykonane będą z materiałów o ograniczonej zawartości stopów metali lekkich i cyrkonu, a także tworzyw sztucznych;

- stopień ochrony obudowy powinien wynosić co najmniej IP54;

- napędy będą w wykonaniu iskrobezpiecznym;

- zasięg robota powinien wynosić min. 500 m;

- robot powinien pokonać pochylenia 30°, progi o wysokości co najmniej 200 mm oraz przejechać przez miejsca zalane wodą do głębokości 100 mm;

- warunki pracy robota: temperatura od +20 °C do +60 °C, wilgotność względna do 100 %;

- dzięki zastosowaniu kamer i transmisji obrazu do stanowiska operatora możliwa będzie obserwacja trasy przejazdu;

- robot będzie mógł dokonywać pomiarów: stężeń metanu (CH4), tlenku węgla (CO), dwutlenku węgla (CO2) i tlenu (O2) oraz temperatury i wilgotności względnej, a wyniki przesyłać do konsoli operatora. Będzie mógł też wykonywać zdjęcia.

Cenne uwagi na temat założeń funkcjonalnych i przyjętych rozwiązań mobilnego robota do pracy w strefach zagrożonych wybuchem zebrano m.in. podczas Konferencji Naukowo-Technicznej EMTECH 2009 „Zasilanie, informatyka techniczna i automatyka w przemyśle wydobywczym – Innowacyjność i bezpieczeństwo” (10–13 maja 2009 roku), zorganizowanej pod honorowym patronatem wicepremiera, ministra gospodarki – Waldemara Pawlaka. Na konferencji wygłoszony został referat pt. Założenia funkcjonalne i koncepcje rozwiązań technicznych mobilnego robota inspekcyjnego przeznaczonego do pracy w strefie zagrożonej wybuchem, którego autorami są specjaliści z EMAG (Leszek Kasprzyczak i Stanisław Trenczek) oraz z PIAP (Zbigniew Borkowicz i Maciej Cader). Uczestnikami konferencji były osoby reprezentujące ministerstwa, urzędy górnicze, spółki węglowe, kopalnie, fabryki maszyn i urządzeń górniczych oraz inne przedsiębiorstwa produkcyjne. Licznie reprezentowane były instytuty naukowo-badawcze i wyższe uczelnie.

To m.in. po konsultacjach z górnikami uwzględniono ich uwagi i wyeliminowano z konstrukcji robota układy gąsienicowe.

Realizując projekt oba instytuty, ITI EMAG i PIAP, dokonały podziału zadań. W efekcie powstał model, a potem prototyp robota. Robot przeszedł badania w wybranym wyrobisku górniczym. Przeprowadzono również badania laboratoryjne kompatybilności elektromagnetycznej (EMC) oraz badania konstruktorskie na zgodność z dyrektywą ATEX

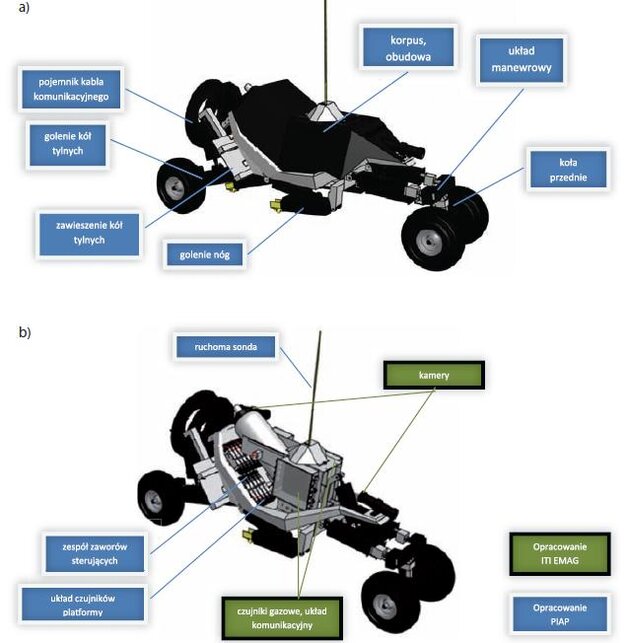

Na rys. 1a i 1b przedstawiono poszczególne elementy robota i jego podstawowe wyposażenie. Kolorem zielonym oznaczono elementy opracowane i dostarczone przez ITI EMAG, a kolorem niebieskim – przez PIAP. Dodatkowo PIAP był odpowiedzialny za projekt i wykonanie mechaniki platformy nośnej wraz z obudową oraz za opracowanie procedur sterujących i sposobu przemieszczania się robota.

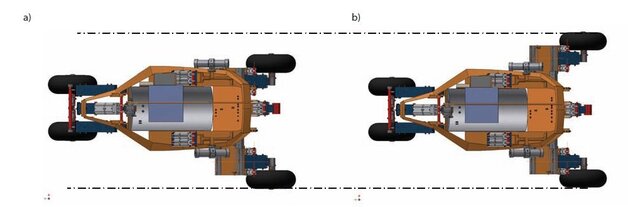

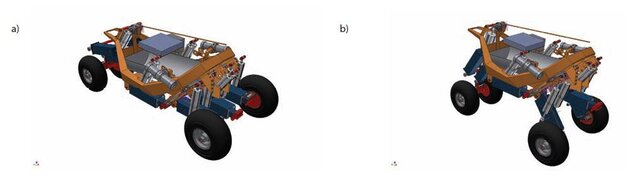

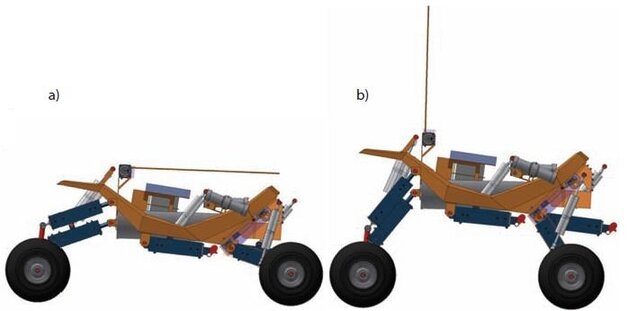

W konstrukcji modelu robota inżynierowie uwzględniali przyjęte założenia dotyczące przeszkód, które robot może spotkać na swojej drodze i które winien pokonać. Układ ruchowy robota jest całkowicie zasilany pneumatycznie. W konstrukcji zastosowano odpowiednio dobrane i skonfigurowane siłowniki pneumatyczne. Robot ma możliwość niezależnego rozsuwania/zsuwania tylnych kół (rys. 2), podnoszenia/opuszczenia platformy (rys. 3) oraz stosowania specjalnych wysuwanych podpór (cztery położenia kątowe i dwa liniowe), które wspomagają przemieszczanie się oraz jazdę w trudnych warunkach (np. teren podmokły). Wszystkie węzły układu ruchowego robota mogą być sterowane niezależnie lub grupowo, dzięki czemu konstrukcja jest w stanie jak najlepiej dostosowywać się do pokonywanego otoczenia.

Oprócz tego istnieje możliwość uniesienia przednich kół z wykorzystaniem nóg przednich oraz specjalnego siłownika związanego z konstrukcją mocowania bloku kół przednich. Dzięki takiemu rozwiązaniu robot ma możliwość przekroczenia przeszkody/wspięcia się na przeszkodę przednimi kołami, a nie tylko najazdu na nią (rys. 4).

Robot przemieszcza się dzięki liniowym siłownikom pneumatycznym oraz hamulcom ryglowym, które uruchamiane są w odpowiednich sekwencjach czasowych. Ruch robota może składać się z różnych sekwencji w zależności od sytuacji i miejsca, w które robot ma dotrzeć. Procedura może być powielana wielokrotnie. Konstrukcja robota daje możliwość takiego sterowania układem kinematycznym, że robot w sposób ekonomiczny (przy jak najmniejszym zużyciu sprężonego azotu) może przemieszczać się w terenie.

Układ jezdny umożliwia także wykonywanie skrętów przednimi kołami za pomocą układu manewrowego pokazanego na rys. 6.

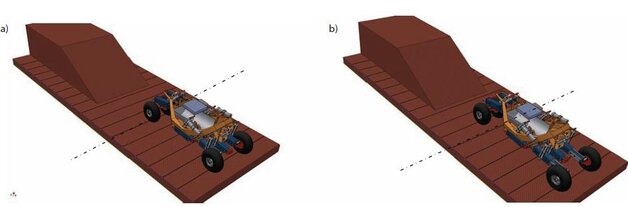

Pomiar stężenia gazów w monitorowanej atmosferze jest realizowany przez układ czujników i ruchomą sondę o długości ponad 1 m. Na czas pomiarów sonda jest przemieszczana z pozycji transportowej a) do pozycji b) (rys. 7). Z uwagi na to, iż robot jest zdolny do podnoszenia całego korpusu, zwiększa to zasięg działania sondy, czyli wysokość, z której pobierana jest próbka gazowa. Jest to ważne ze względu na to, że ciężar właściwy metanu jest mniejszy niż powietrza, co powoduje, że zbiera się on w górnych partiach wyrobiska.

Zgodnie z założeniami robot powinien być również zdolny do pokonywania terenu zalanego wodą na wysokość 100 mm. Zadanie takie robot realizuje bez problemu, co pokazano na rys. 8. Zespół projektowy PIAP realizując ww. prace wykorzystywał system Autodesk Inventor Professional oraz zaawansowane systemy CAE takie jak: ANSYS, MD ADAMS oraz MATLAB. Służyły one do komputerowej symulacji pracy mechanizmów robota.

Prace nad projektem zakończono w terminie. Sukces jest tym większy, iż jest to pierwsze na świecie rozwiązanie mobilnej platformy robota przeznaczonej do pracy w tak ekstremalnych warunkach.

Ukoronowaniem wysiłku inżynierów jest przyznany certyfikat w najwyższej kategorii M1 wg przeciwwybuchowej dyrektywy ATEX. Górniczy Mobilny Robot Inspekcyjny GMRI (robocza nazwa robota) jako pierwszy w świecie uzyskał górniczy certyfikat Ex I M1 Ex ia I, gdzie I – oznacza Grupę I urządzeń przeznaczonych do pracy w kopalniach, M1 – oznacza kategorię urządzeń, które mogą być stosowane zgodnie dyrektywą ATEX i mogą pracować w atmosferze o dowolnej zawartości metanu, ia – typ zabezpieczenia, w którym ani iskra, ani temperatura nie mogą spowodować zapłonu atmosfery wybuchowej (zarówno podczas normalnej pracy, jak i przy uszkodzeniu). Certyfikat upoważnia GMRI do pracy pod ziemią w strefach zagrożonych wybuchem metanu i pyłu węglowego.

Fotografia 1 przedstawia efekt pracy zespołu inżynierów, czyli niekomercyjny prototyp Górniczego Mobilnego Robota Inspekcyjnego GMRI. Rozwiązania kinematyczne platformy mobilnej robota oraz jego kształt i gabaryty wynikają z warunków środowiska pracy robota (przestrzeń otamowana) oraz przekroju śluzy, którą robot musi pokonać, aby znaleźć się w przestrzeni otamowanej.

mgr inż. Zbigniew Borkowicz, mgr inż. Maciej Cader − PIAP

mgr inż. Jolanta Górska-Szkaradek − PAR