Rozwiązania i usługi z zakresu bezpieczeństwa pracy

Agnieszka Staniszewska (Łukasiewicz – PIAP) print

Bezpieczeństwo przede wszystkim – to zasada, którą winni kierować się projektanci zautomatyzowanych i zrobotyzowanych systemów przemysłowych. Nadrzędnym celem każdego przedsiębiorcy powinno być zapewnienie jak najwyższego stopnia bezpieczeństwa pracy w jego zakładzie produkcyjnym. Niniejszy przegląd prezentuje wybrane zagadnienia powiązane z bezpieczeństwem oraz przykładowe produkty dostępne na rynku.

Wychodząc naprzeciw potrzebom wynikającym z przytoczonej zasady, ale również w związku z treściami wytycznych zawartych w licznych rozporządzeniach i dyrektywach, producenci branży automatyki mają w swoich ofertach bogatą gamę urządzeń i komponentów odpowiedzialnych za bezpieczeństwo pracy. Wśród nich można wyróżnić: sygnalizatory świetlno-dźwiękowe, zabezpieczenia przed nieautoryzowanym dostępem, urządzenia monitorujące i zabezpieczające instalacje elektryczne, sterowniki bezpieczeństwa, napędy i roboty z funkcjami bezpieczeństwa, środki ochrony osobistej.

Sygnalizacja świetlno-dźwiękowa

Na wzrost stopnia bezpieczeństwa pracy w zakładach produkcyjnych mogą wpłynąć sygnalizatory świetlno-akustyczne rozmieszczone na poszczególnych elementach linii produkcyjnej. Zapewniają one dostęp do informacji o bieżącym stanie procesu. Obsługa otrzymuje prosty i czytelny komunikat, mogąc w odpowiedni sposób zareagować na jakiekolwiek zmiany. Sygnalizatory świetlne i akustyczne są odpowiedzią na zapisy Dyrektywy 2006/42/WE dotyczącej maszyn, w której w punkcie 1.7.1.2 Urządzenia ostrzegawcze można przeczytać, że: „w przypadku, gdy zdrowie i bezpieczeństwo osób może być zagrożone przez defekt w działaniu maszyny pozostawionej bez nadzoru, maszyna musi być wyposażona w odpowiednią dźwiękową lub optyczną sygnalizację ostrzegawczą”.

Producenci i dystrybutorzy sygnalizatorów oferują sygnalizatory pojedyncze, jak i wielobarwne, modułowe i kompaktowe, z opcją emisji sygnału ciągłego lub przerywanego, z możliwością montażu na obudowie lub w przypadku brzęczków również w obudowie. Szczególną grupą sygnalizatorów są komponenty wieżowe, które, w zależności od modelu, można montować w wybranej orientacji lub są dostosowane do montażu zarówno w orientacji pionowej, jak i poziomej. Każdy z producentów i dystrybutorów oferuje akcesoria przeznaczone dla poszczególnych modeli sygnalizatorów, które są przydatne podczas montażu na obudowie maszyny lub na słupku w jej bezpośrednim sąsiedztwie.

Zgodnie z treścią rozdziału 4 dotyczącą szczegółowych zasad stosowania znaków i sygnałów bezpieczeństwa zawartych w Dz.U. z dnia 28.06.2002 r. „Światło emitowane (...) powinno kontrastować odpowiednio z otoczeniem i warunkami jego stosowania”, a „jeżeli urządzenie może wysyłać sygnał świetlny ciągły i przerywany – sygnał przerywany powinien być używany do informowania o większym niebezpieczeństwie lub o pilniejszej potrzebie interwencji”. Dodatkowo „jeżeli sygnał świetlny przerywany jest używany zamiast lub razem z sygnałem dźwiękowym, kod tego sygnału powinien być taki sam”.

Moduły świetlne kolumn sygnalizacyjnych występują w pięciu podstawowych barwach: czerwonej, żółtej, zielonej, białej i niebieskiej. Czerwona informuje o sytuacji awaryjnej lub zagrożeniu dla pracownika, które wymaga zatrzymania działania procesu produkcyjnego. Żółta stanowi ostrzeżenie związane ze stanem danego urządzenia, które wiąże się z koniecznością interwencji obsługi. Zielona sygnalizuje prawidłowe działanie urządzeń, zaś biała oraz niebieska wskazuje na konieczność interwencji obsługi, która nie jest związana z wcześniej wymienionymi barwami, czyli dotyczy sytuacji normalnego funkcjonowania systemu. Moduły mogą nadawać sygnał ciągły, błyskowy, stroboskopowy lub obrotowy. Uzupełnieniem modułów wizualnych może być moduł dźwiękowy, który montuje się najczęściej bezpośrednio nad modułami świetlnymi. Zadaniem modułów dźwiękowych jest sprawniejsze dotarcie informacji do operatora oraz wzmocnienie przekazu.

Na obudowach maszyn i urządzeń, na pulpitach i kasetach sterowniczych można spotkać lampki i podświetlane przyciski, które sygnalizują stan procesu technologicznego lub maszyny. Mogą również informować o nagłych zdarzeniach, jak usterka czy zagrożenie. Podczas doboru lampek i przycisków należy pamiętać o tym, że muszą one mieć odpowiedni stopień ochrony i wykazywać się stosowną odpornością mechaniczną.

Lampki sygnalizacyjne można znaleźć w ofercie wielu firm działających w branży automatyki, np. Astat (Giovenzana), Eaton (serie RMQ i RMQ Titan), Schneider Electric (serie Harmony XB4 z metalu i Harmony XB5, XB7 wykonane z tworzywa sztucznego) czy Siemens (Sirius Act).

Nieautoryzowany dostęp

Ważnym aspektem związanym z bezpieczeństwem jest kontrola dostępu do stref niebezpiecznych. Najprostszą formę zabezpieczenia poszczególnych urządzeń stanowią mechaniczne grodzenia, które wyznaczają strefę bezpieczną i uniemożliwiają jej opuszczenie w sposób nieświadomy. Ich uzupełnieniem są furtki, które mogą być wykorzystywane podczas przeglądów, konserwacji oraz serwisów. Inną formę zabezpieczeń mechanicznych stanowią osłony. Można podzielić je na stałe, które są przyspawane lub przykręcone, a do ich zmiany położenia konieczne jest użycie narzędzi, oraz ruchome pozwalające na czasowy dostęp do stref i elementów potencjalnie niebezpiecznych. Kolejnym mechanicznym środkiem ochrony są obudowy, które zasłaniają w sposób trwały dany komponent, a do ich usunięcia niezbędne są narzędzia i fachowa wiedza.

Uzupełnieniem mechanicznych środków ochrony są elementy optoelektroniczne. Należą do nich bariery i kurtyny świetlne, które znajdują zastosowanie, gdy czasowe dopuszczanie operatora systemu do strefy niebezpiecznej, np. w celu dostarczenia surowca, jest cyklicznie niezbędne. Nieotrzymanie przez odbiornik wszystkich nadanych promieni świetlnych oznacza, że w polu widzenia barier lub kurtyn znajduje się niepożądany obiekt. Bariery służą do ochrony stref wokół maszyn i wykrywania sylwetki, zaś kurtyny są montowane bezpośrednio na maszynie i służą do detekcji mniejszych elementów i poszczególnych części ciała np. dłoni operatora. Wymienione elementy różnią się gęstością emitowanych wiązek. Wybierając barierę lub kurtynę, należy dobrać odpowiednią jej wysokość, która wynika z obowiązujących dyrektyw, długość emitowanej wiązki, która determinuje maksymalną szerokość obserwowanego przejścia, maksymalny czas reakcji oraz deklarowaną klasę bezpieczeństwa.

Bariery i kurtyny można znaleźć w ofercie wielu firm z branży automatyki. Przykładowe serie świetlnych kurtyn bezpieczeństwa to: EFEST04 (z oferty firmy Grein), SF4B-C (Panasonic), SLLCR40 (Turck) oraz deTec i miniTwin4 (Sick).

Do optoelektronicznych elementów bezpieczeństwa można zaliczyć również skanery bezpieczeństwa. Umożliwiają one kontrolę określonych stref w kształcie wycinków koła oraz detekcję obiektów i ludzi w swoim zasięgu. Ich wielkość zależy do kąta widzenia oraz maksymalnych promieni strefy ochronnej i ostrzegawczej. Podczas doboru skanera należy zwrócić uwagę na rozdzielczość urządzenia oraz maksymalny czas reakcji. Przykładowe skanery bezpieczeństwa to: skaner O32C (znajdujący się w ofercie firmy Omron), skaner SD3 (Panasonic), PSENscan (Pilz), S3000 Cold Store (Sick), SX5-B (Turck).

Kolejną grupę komponentów odpowiedzialnych za bezpieczeństwo stanowią maty bezpieczeństwa. Ich aktywacja następuje w przypadku pojawienia się na nich osoby lub jakiegoś obiektu. Ważnym parametrem charakteryzującym każdą matę bezpieczeństwa jest siła aktywacji wyrażana dla danego pola. Ponadto istotna jest powierzchnia i wymiary maty bezpieczeństwa oraz wyrażany w milisekundach maksymalny czas reakcji. Maty sprawdzają się najczęściej w sytuacji, gdy cyklicznie musi odbywać się po nich przejazd wózka widłowego w celu załadunku surowca lub rozładunku gotowych produktów. Podatność na uszkodzenia krawędzi mat sprawia, że ich producenci odpowiednio je zabezpieczają i profilują. Przykładowe dostępne na rynku automatyki maty bezpieczeństwa to: maty ASK-1T (ABB), TO/MO/MZ (Grein), UMA (Omron), PSENmat (Pilz) oraz SMS5 (Schmersal).

Do komponentów odpowiedzialnych za bezpieczeństwo należy również zaliczyć podłużne, gumowe listwowe wyłączniki bezpieczeństwa, aktywowane przez nacisk na nie. Przykładowe z nich to listwy TT (ABB), SL/BK (Automatech), GAMMA SYSTEM (Instom), SE-P (Schmersal).

Sterowniki bezpieczeństwa

Urządzeniami bezpieczeństwa, które pełnią funkcje nadzorcze dla komponentów bezpieczeństwa w układach sterowniczych maszyn, są sterowniki bezpieczeństwa. Od zwykłych sterowników PLC odróżnia je architektura i konstrukcja. Podstawową właściwością sterownika bezpieczeństwa jest dwutorowa analiza sygnałów wejściowych i wyjściowych. Wzajemna kontrola obu torów zabezpiecza przed skutkami ewentualnej awarii komponentu. Sterownik bezpieczeństwa ma za zadanie doprowadzić zabezpieczany system do stanu bezpiecznego w przypadku wykrycia wystąpienia sytuacji niebezpiecznej.

Wśród sterowników bezpieczeństwa można wyróżnić modele programowalne, które mają dedykowane bloki programowe do obsługi wejść i wyjść, umożliwiają realizację rozbudowanych algorytmów oraz implementację bardziej złożonych zadań. Program w sterowniku bezpieczeństwa jest zabezpieczany hasłem, co gwarantuje jego nienaruszalność. Nieautoryzowany dostęp do programu jest kontrolowany przez hasło, sumę kontrolną, rejestrację daty i czasu kompilacji.

Każdy ze sterowników bezpieczeństwa musi być poddany certyfikacji, podczas której dokonuje się oceny zdolności układu do realizacji powierzonych funkcji bezpieczeństwa. Certyfikacja obejmuje ogół cech – oprogramowanie, sprzęt i system operacyjny. Norma IEC 62061 określa integralność bezpieczeństwa za pomocą czterostopniowej skali SIL. Zwykle sterowniki bezpieczeństwa osiągają poziom SIL-3, co oznacza, że wykrywają one co najmniej 99 % potencjalnych awarii. Podczas certyfikacji realizowane są przykładowo testy polegające na celowym uszkodzeniu programu i badaniu reakcji urządzenia na takie zdarzenie.

Wśród serii sterowników bezpieczeństwa dostępnych na rynku automatyki można wyróżnić serie QS i WS firmy Mitsubishi Electric. Urządzenia należące do serii QS spełniają wymagania międzynarodowych norm EN 954-1 kategorii 4, ISO 13849-1 PLe oraz IEC 61508. Sterowniki QS można stosować w systemach rozproszonych. Ponadto, chcąc wyposażyć istniejący sterownik programowalny serii Q w sterowanie bezpieczeństwem, wystarczy zainstalować dedykowany moduł lub podłączyć go przez sieć CC-Link. Wtedy sterownik programowalny może monitorować pracę i stan modułu przekaźnika bezpieczeństwa w sposób bezpośredni, jednocześnie zapewniając wizualizację i ułatwiając monitorowanie oraz kontrolę. Z kolei urządzenia serii WS spełniają wymagania norm bezpieczeństwa ISO 13849-1 Ple oraz IEC 61508. Są przeznaczone do instalacji w pojedynczych maszynach lub systemach i mają możliwość rozszerzenia wejść/wyjść do maksymalnie 144 węzłów.

W ofercie firmy Pilz można znaleźć serię sterowników bezpieczeństwa PNOZmulti. Charakteryzują się one stopniem integralności SIL-3, obecnością wyświetlacza do prostego diagnozowania, informowania o błędach i prezentacji statusów. Wśród urządzeń tej serii można znaleźć sterowniki kompaktowe PNOZmC0, uniwersalne PNOZmB0 z ośmioma wejściami i czterema wyjściami bezpiecznymi, stosowane do małych i średniej wielkości aplikacji sterowniki PNOZmB0.1 oraz najbardziej rozbudowane sterowniki PNOZmB1. Te ostatnie nie mają wejść i wyjść cyfrowych w jednostce bazowej, która może być jednak rozszerzona nawet o 12 modułów.

Firma Sick oferuje sterowniki bezpieczeństwa Flexi Soft, które mogą korzystać z następujących interfejsów komunikacyjnych: CANopen, DeviceNet, EtherCAT, Modbus, Profinet, Profibus. Omawiane sterowniki mogą być rozbudowane o moduły rozszerzeń, sieć licząca do 32 takich komponentów nazywana jest Flexi Line.

Kolejnym przykładem jest programowalny sterownik bezpieczeństwa SC26-2E firmy Turck. Charakteryzuje się możliwością komunikacji z użyciem EtherNet/IP, Modbus, Profinet, stopniem integralności bezpieczeństwa SIL-3, obecnością 20 wejść i dwóch wyjść, stopniem ochrony IP20.

Bezpieczeństwo napędów

W związku z tym, że największe zagrożenie w zakładach produkcyjnych stwarzają elementy ruchome, szczególną uwagę należy zwrócić na aspekty związane z bezpieczeństwem podczas doboru napędów tych elementów. Sterowniki napędów mają wbudowane funkcje bezpieczeństwa, dzięki którym są w stanie szybko, skutecznie i efektywnie zatrzymywać wprawione w ruch elementy wykonawcze.

Najczęściej spotykaną funkcją bezpieczeństwa w napędach jest STO, czyli bezpieczne wyłączenie momentu. Jest to absolutne minimum, aby układ napędowy mógł stać się elementem linii produkcyjnej. Zatrzymanie silnika następuje przez wybieg, aktywacja funkcji oznacza zaprzestanie generowania momentu przez sterownik. Inną powszechnie spotykaną funkcją bezpieczeństwa jest bezpieczne zatrzymanie silnika (SS1) poprzez hamowanie po rampie i wywołanie funkcji STO. Umożliwia to zatrzymanie napędzanego elementu w sposób kontrolowany. Kolejne funkcje dostępne w wybranych sterownikach napędu to przykładowo: SLS – limitująca prędkość silnika, SSR – ograniczająca bezpieczny zakres osiąganych prędkości, SBC – kontrolująca mechaniczny hamulec, SDI – kontrolująca kierunek obrotu wału.

Bezpieczeństwo w robotyce

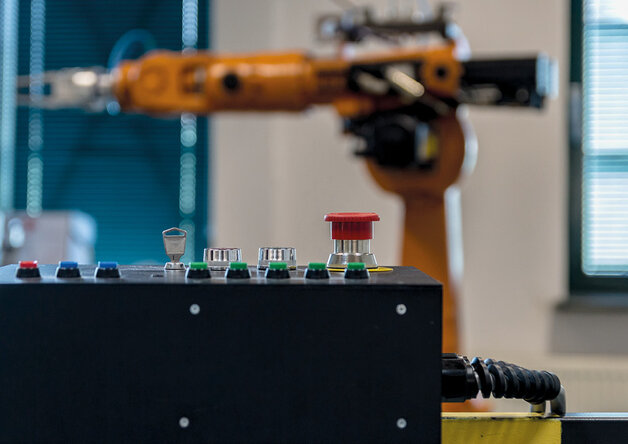

Projektując stanowisko zrobotyzowane należy korzystać z elementów, które same w sobie są bezpieczne oraz stosować techniczne środki bezpieczeństwa wszędzie tam, gdzie jest to konieczne. Ryzyko resztkowe można zredukować za pomocą odpowiednich oznaczeń, sygnalizatorów oraz odpowiednich zapisów w instrukcji obsługi. Układ sterowania powinien dzielić się na dwie współpracujące ze sobą sekcje – jedną odpowiedzialną za bezpieczeństwo i drugą związaną z aspektami technologicznymi.

Projektując celę dla robota, należy pamiętać o bezpiecznym rozmieszczeniu urządzeń, które nie generuje potencjalnych miejsc kolizyjnych. Ważne jest odpowiednie rozmieszczenie przycisków bezpieczeństwa oraz ewentualnych komponentów odpowiedzialnych za kontrolę nieautoryzowanego dostępu. Podstawowym elementem systemu bezpieczeństwa robota jest ogrodzenie, w razie konieczności należy pamiętać o możliwości dostępu do zabezpieczanej strefy. Zapewni ją bramka mechaniczna lub przejście zabezpieczone kurtyną bezpieczeństwa. Panel operatorski musi mieć wolny dostęp. Każdy z elementów stanowiska winien być usytuowany na stabilnym podłożu.

Podczas programowania robota oraz napraw i konserwacji elementów stanowiska, może dojść do bezpośredniego kontaktu elementów stanowiska zrobotyzowanego, w tym robota z personelem. Dlatego należy pamiętać o zachowaniu odpowiednich środków bezpieczeństwa. Należą do nich: zmniejszenie prędkości ruchu robota, zakaz pomijania elementów bezpieczeństwa, np. przez blokowanie wyłączników, uczenie robota w obecności dwóch osób, z których jedna ma nieprzerwany i bezpośredni dostęp do przycisku bezpieczeństwa, niebudzące żadnych wątpliwości odłączenie zasilania w czasie wszelkich napraw i wykonywania czynności konserwacyjnych.

Szczególną grupę robotów stanowią roboty współpracujące, których idea opiera się na ścisłej współpracy między urządzeniem a człowiekiem. W przypadku robotów współpracujących kluczowe jest zachowanie bezpieczeństwa, ponieważ roboty i ludzie współdzielą tę samą przestrzeń roboczą. Dobrą praktyką jest automatyczna blokada ruchów urządzenia w przypadku dotknięcia człowieka. Takie zachowanie jest możliwe dzięki monitorowaniu siły w poszczególnych przegubach. Dla zwiększenia poczucia bezpieczeństwa dla ludzi współpracujących z robotami są one pozbawiane ostrych krawędzi i pokryte miękkimi materiałami.

Zabezpieczenie instalacji elektrycznej

Komponentami odpowiedzialnymi za bezpieczeństwo pracy są również elementy instalacji elektrycznych chroniące obsługę przed ewentualną możliwością porażenia oraz wszystkich pracowników i mienie przed ewentualnymi skutkami wybuchu pożaru. Zapobieganie niepożądanym, nieprzewidzianym i nieplanowanym zjawiskom, tj. zwarcia, przeciążenia i przepięcia to zadanie dla każdego projektanta oraz instalatora instalacji elektrycznych w maszynach, urządzeniach oraz halach produkcyjnych.

Powszechnie stosowanym i podstawowym narzędziem chroniącym instalację przed skutkami zwarć i przeciążeń są wyłączniki nadmiarowo-prądowe. Nadmierne natężenie prądowe prowadzące do wzrostu temperatury przewodów i sprzętu, dzięki zastosowaniu wyłącznika, powoduje samoczynne wyłączenie zasilania. Dobierając wyłącznik, należy zwrócić uwagę na maksymalny prąd znamionowy oraz typ charakterystyki czasowo-prądowej określany odpowiednim kodem literowym.

Z kolei przed przepięciami, których skutkiem mogą być: porażenie, poparzenie oraz spore straty materiałowe, chronią urządzenia zabezpieczające SPD. Dzięki nim instalacja jest chroniona przed skutkami występowania pików oraz skoków napięcia np. podczas rozruchu silników.

Środki ochrony osobistej

Na wzrost stopnia bezpieczeństwa pracy mogą wpłynąć środki ochrony osobistej. Zgodnie z art. 2376 Kodeksu pracy pracodawca jest obowiązany nieodpłatnie dostarczyć pracownikowi spełniające wymagania oceny zgodności środki ochrony indywidualnej zabezpieczające przed działaniem niebezpiecznych i szkodliwych dla zdrowia czynników, występujących w środowisku pracy oraz informować go o sposobach posługiwania się tymi środkami. Zgodnie z Rozporządzeniem Ministra Gospodarki środki ochrony osobistej to urządzenia lub wyposażenie przewidziane do noszenia bądź trzymania przez użytkownika w celu ochrony przed jednym lub większą ilością zagrożeń, które mogą mieć wpływ na jego bezpieczeństwo lub zdrowie.

Do środków ochrony osobistej można zaliczyć: odzież ochronną tj. kombinezony, fartuchy, kamizelki, spodnie, środki ochrony kończyn tj. rękawice robocze, obuwie wzmacniane, kaski i hełmy chroniące głowę, okulary, gogle i przyłbice chroniące wzrok i twarz, nauszniki i stopery chroniące słuch, maski i półmaski służące ochronie układu oddechowego.

Dräger jest firmą oferującą środki ochrony osobistej dróg oddechowych – maski FFP, półmaski, filtry bagnetowe, zestawy z maskami i filtrami, szeroką gamę okularów ochronnych. Jednym z produktów znajdujących się w portfolio wspomnianej firmy jest Dräger X-plore 8000, czyli aparat filtrujący z wymuszonym obiegiem, który zawiera w sobie inteligentną elektronikę zapewniającą najwyższy poziom bezpieczeństwa. Szeroka gama dopasowanych i luźnych części nagłownych, w tym półmasek i masek pełnotwarzowych, krótkie i długie kaptury, hełmy z wizjerami oraz wizjery ochronne czyni aparat elastycznym rozwiązaniem.

Separacja ścieżek ruchu

W celu minimalizacji ryzyka wystąpienia kolizji lub wypadku w miejscu pracy oraz zwiększenia poziomu bezpieczeństwa w zakładach przemysłowych oraz ich otoczeniu stosuje się różnorodne odboje i bariery. Za ich pomocą można separować ścieżki przeznaczone dla ruchu pieszego – wydzielać trasy dla personelu oraz gości, znakować strefy przeznaczone dla pieszych, ograniczać dostęp ludzi do stref niebezpiecznych lub wydzielonych. Ważnym elementem są bramki umożliwiające przecięcie stref ruchu kołowego w wyznaczonych do tego miejscach. Dostępne są również komponenty przeznaczone do separacji ruchu kołowego oraz nadzoru nad jego przebiegiem. Wśród nich znaleźć można odboje ograniczające strefę, w której mogą poruszać się wózki widłowe wewnątrz hali, zwisające z sufitu belki ostrzegawcze – ograniczające limit wysokości pojazdów z załadunkiem, montowane zazwyczaj na przejazdach między halami lub w bramach, systemy podłogowe zabezpieczające wiązki przewodów przed zmiażdżeniem czy zgnieceniem, ale również naprowadzacze kół, kierujące pojazdy do poszczególnych doków załadunkowych, ograniczniki parkingowe niepozwalające na wyjechanie pojazdu poza wyznaczone pole. Ponadto wśród odbojów można spotkać bariery, kątowniki i pachołki przeznaczone ściśle do ochrony mienia, np. służące do ochrony bram, przejść, ościeżnic, regałów oraz słupów.

Często odboje są wykonane z elastycznego materiału, który pochłania energię uderzenia oraz po odkształceniu wraca do pierwotnej formy. Ich zwarta konstrukcja zapewnia wysoką trwałość oraz łatwość utrzymania w czystości. Zaletami stosowania odbojów na terenie zakładów produkcyjnych są ochrona mienia przed uszkodzeniami, redukcja wielkości ewentualnych uszkodzeń, minimalizacja ryzyka przestojów związanych z uszkodzeniami maszyn, urządzeń czy też środków transportu.

AI w służbie BHP

Rozwiązania związane ze sztuczną inteligencją budzą w ostatnim czasie wśród społeczeństwa wiele skrajnych emocji. Ma to również związek z obawami o zwalnianie pracowników z różnych stanowisk i zastępowanie ich przez sztuczną inteligencję oraz potencjalnymi zagrożeniami, które niesie ze sobą jej rozwój. Warto jednak zauważyć, że sztuczną inteligencję można wykorzystać do takich celów jak zwiększanie stopnia ochrony pracowników i podnoszenia stopnia bezpieczeństwa poszczególnych stanowisk pracy.

Sygnalizacja niebezpiecznych zachowań

Jednym z ciekawych rozwiązań jest platforma Safetywatch od Promity, która dzięki algorytmom sztucznej inteligencji i systemom wizyjnym jest w stanie w czasie rzeczywistym sygnalizować wyznaczonym osobom, odpowiedzialnym za bezpieczeństwo i higienę pracy, miejsca, gdzie nie są przestrzegane zasady bezpieczeństwa, w szczególności te dotyczące środków ochrony indywidualnej. Długofalowo ogranicza to znacznie liczbę zachowań niebezpiecznych w danym zakładzie produkcyjnym. Wspomniana platforma alarmuje przykładowo, gdy pracownik znalazł się w strefie niebezpiecznej, w której przebywać nie powinien, ponieważ jest wyłączona z użytkowania lub jest w obszarze pracy maszyny, urządzenia czy pojazdu. Na podstawie obrazów z kamer potrafi wyodrębnić pracowników niestosujących kasków w miejscach, w których powinni to robić.

Do prawidłowego funkcjonowania platformy potrzebna jest duża baza danych wejściowych, na podstawie której sztuczna inteligencja może opracować algorytmy działające z jak największą skutecznością, bez generowania fałszywych alarmów. Takie zbiory treningowe są kluczowe dla użyteczności platformy w przyszłości. Jej rozwój ma być ukierunkowany na rozszerzanie katalogu rodzajów środków ochrony osobistej poddawanych kontroli oraz włączeniu do funkcjonalności platformy konceptów znanych z idei Przemysłu 4.0. Tym samym będzie możliwe nie tylko sprawdzanie zachowań pracowników pod kątem ich bezpieczeństwa, ale również kontrolowanie wydajności rozwiązań stosowanych w danym zakładzie produkcyjnym.

Kontrola dostępu

Kolejnym rozwiązaniem wspierającym bezpieczeństwo w zakładach produkcyjnych opartym na sztucznej inteligencji może poszczycić się firma Advantech. We współpracy z CyberLink i ISV wdrożyła system umożliwiający automatyczne rozpoznawanie niezbędnej odzieży ochronnej oraz rejestrację pracowników i kontrolę obszarów o szczególnym statusie bezpieczeństwa. W skład rozwiązania opartego na platformie obliczeniowej AIR-020 wchodzi system kamer IP zainstalowanych przy wejściach na halę oraz w jej obrębie, które rejestrują obraz w czasie rzeczywistym. Technologia rozpoznawania twarzy FaceMe umożliwia kontrolę dostępu i zabezpieczenie obszarów o ograniczonym dostępie. FaceMe od CyberLink przetwarza obraz w taki sposób, że nawet słabe oświetlenie nie przeszkadza w precyzyjnej identyfikacji pracownika. Kolejnym elementem jest system wykrywania środków ochrony osobistej i detekcji czasu bezczynności. Wspomniana wcześniej platforma obliczeniowa AIR-020 wyposażona jest w modele widzenia maszynowego Yolov5 od ISV, które są w stanie przetwarzać obraz w sposób umożliwiający wykrywanie odzieży ochronnej oraz ruchu pracowników z bardzo małym opóźnieniem.

Kontrola stanu odzieży

Ciekawe rozwiązanie opracowała firma Mewa – dostawca tekstyliów roboczych. We współpracy z Instytutem Frauhofera przygotowała procedurę kontroli odzieży ostrzegawczej z użyciem sztucznej inteligencji. Pozwala ona określać stopień zachowania funkcji ochronnych odzieży po każdym praniu lub czyszczeniu. Osiągane wyniki zostały zweryfikowane i potwierdzone jako najbardziej efektywne w badaniach przeprowadzonych przez Niemiecką Organizację Ubezpieczeń Społecznych ds. Wypadków oraz Niemiecki Zakład Ubezpieczeń od Następstw Nieszczęśliwych Wypadków dla Branży Budowlanej oraz Usług Budowlanych. Okazało się, że procesy oparte na sztucznej inteligencji są bardziej niezawodne niż ludzkie oko i dużo lepiej identyfikują stan odzieży, określając, która odzież nie spełnia po praniu określonych norm i wymaga wymiany pasków ostrzegających lub całkowitego usunięcia z użycia.

Ważne jest, że konserwacja i pranie odzieży należy do obowiązków pracodawcy i nie można powierzać go pracownikom. Dzięki temu możliwa jest pełna kontrola nad stanem odzieży. Opracowany proces cyfrowy został opatentowany i może stanowić element całego systemu zautomatyzowanego. Odzież po upraniu może przemieszczać się na wieszakach za pomocą przenośników przez urządzenie kontrolujące, które rejestruje i dokumentuje współczynnik luminancji tkaniny fluorescencyjnej oraz wartość odbicia promieniowania pasków odblaskowych. Brak zachowania określonych w normie wartości implikuje automatyczną separację danego egzemplarza i konieczność poddania go dalszej kontroli, a w konsekwencji przeznaczenia do naprawy lub odrzucenia.

Usługi związane z bezpieczeństwem

Producenci, integratorzy i dystrybutorzy działający w branży automatyki i robotyki oferują swoim kontrahentom usługi związane z bezpieczeństwem pracy. Proces produkcji zautomatyzowanego urządzenia wymaga zastosowania wytycznych zawartych w Dyrektywie Maszynowej 2006/42/WE. W związku z powyższym jedną z oferowanych usług jest procedura oceny zgodności pod kątem bezpieczeństwa, która rozpoczyna się od oceny ryzyka. Jej celem jest określenie potencjalnych zagrożeń podczas użytkowania gotowego urządzenia oraz określenie jego ograniczeń. Należy dokonać oszacowania prawdopodobieństwa wystąpienia danej sytuacji niebezpiecznej. Uwzględniając wyniki oceny ryzyka oraz mając na uwadze wszystkie aktualnie obowiązujące normy, powstaje koncepcja systemu bezpieczeństwa, który musi być zintegrowany z podstawowym system automatyki. Wsparcie w kreowaniu takiej koncepcji również można uzyskać u producentów i dystrybutorów urządzeń automatyki oraz integratorów systemów.

Po wdrożeniu zaprojektowanych rozwiązań związanych z bezpieczeństwem należy dokonać ponownej oceny ryzyka. Jej wynikiem powinno być wystawienie deklaracji zgodności oraz oznaczenie urządzenia znakiem CE. Prawidłowy przebieg ponownej oceny ryzyka jest gwarantem dobrego przygotowania urządzenia na wystąpienie ewentualnych sytuacji niebezpiecznych. Należy pamiętać, że niebezpieczeństwa, których nie dało się zlikwidować za pomocą środków ochrony wybranych podczas oceny zgodności, wynikającej z Dyrektywy Maszynowej, należy wykazać w części dotyczącej bezpieczeństwa w instrukcji obsługi urządzenia. Jest to odpowiedzialne zadanie, dlatego warto korzystać z pomocy certyfikowanych fachowców specjalizujących się w tej dziedzinie.

Przegląd rynku

Przykładem firmy mającej szeroką gamę produktów związanych z bezpieczeństwem jest Mitsubishi Electric. Można tu wyróżnić wcześniej wspomniane programowalne sterowniki bezpieczeństwa serii QS i WS, serwonapędy z funkcjami bezpieczeństwa STO, SS1, SBC, SLS, SSM, przetwornice częstotliwości ze standardową wbudowaną funkcją zatrzymania awaryjnego. Przykładowo funkcja zatrzymania awaryjnego przetwornic serii FR-E7000-NC oraz funkcje komunikacyjne CC-Link tych przetwornic spełniają wymagania funkcji bezpiecznego odłączenia momentu oraz normy bezpieczeństwa EN ISO 13849-1 Kategorii 3/Pld, EN 62061/IEC 61508 SIL2 oraz dyrektyw europejskich i mogą być dzięki temu łączone bezpośrednio z programowalnymi sterownikami bezpieczeństwa.

Sieć przeznaczoną do stosowania w systemach bezpieczeństwa CC-Link Safety, której używanie rekomenduje firma Mitsubishi Electric, jest otwartą siecią komunikacyjną. Gwarantuje ona niezawodność przesyłania danych i spełnia wymagania norm IEC 61058 SIL3 oraz EN 954-1/ISO 13849-1 Kategorii 4. Umożliwia wykrywanie błędów komunikacji – opóźnienia oraz nieprawidłowości w przesyle danych. W przypadku detekcji błędów funkcja zabezpieczająca zapewnia szybkie przywrócenie stanu bezpiecznego maszyny.

Produkty związane z bezpieczeństwem pracy oraz usługi z nim powiązane oferuje firma Leuze. Wśród kategorii produktowych prezentowanych przez Leuze można znaleźć laserowe skanery bezpieczeństwa, optoelektroniczne kurtyny bezpieczeństwa, wielowiązkowe bariery bezpieczeństwa, wyłączniki bezpieczeństwa, blokady zabezpieczające, sterowniki i przekaźniki bezpieczeństwa. Ciekawym produktem w portfolio firmy jest radarowy system bezpieczeństwa 3D LBK, który został opracowany w celu monitorowania obszarów niebezpiecznych w otoczeniu przemysłowym. Wykrywa on osoby i monitoruje obszar chroniony. Za pośrednictwem sterownika można do niego połączyć do sześciu czujników. Technologia radarowa reaguje na ruch, a więc obiekty statyczne w obszarze monitorowania nie przełączają sygnału bezpieczeństwa.

Firma Leuze deklaruje pomoc w doborze odpowiednich rozwiązań oraz w ich wdrożeniu przez certyfikowanych doradców, którzy na bieżąco aktualizują swoją wiedzę. Ponadto oferuje regularne serwisowanie urządzeń ochronnych, tak, aby dotrzymywały one wymaganych standardów jakości i bezpieczeństwa.

Kolejną z firm oferujących rozwiązania z zakresu bezpieczeństwa pracy ze zautomatyzowanymi maszynami i urządzeniami jest Nowimex. W ofercie tej firmy można znaleźć systemy bezpieczeństwa bezprzewodowego marki Cattron, osprzęt sterowniczo-sygnalizacyjny w postaci przełączników, przycisków i lampek firmy Schlegel oraz różnego rodzaju sygnalizatory marki Texelco. Do ostatniej z wymienionych grup należą sygnalizatory wieżowe, wielobarwne, kompaktowe, jednoelementowe dużych rozmiarów oraz akustyczne, które występują jako moduły kolumn wieżowych lub samodzielne buczki do montażu w otworach lub na powierzchniach.

Inną firmą z bogatym portfolio związanym z bezpieczeństwem pracy jest .steute. W swojej ofercie ma wyłączniki i czujniki bezpieczeństwa, również w wykonaniu przeciwwybuchowym czy w wersjach bezprzewodowych. Wśród nich można znaleźć wyłączniki nożne, których naciśnięcie poza punkt oporu aktywuje funkcję zatrzymania awaryjnego i jego blokadę, linkowe – wykrywające pociągnięcie lub zerwanie linki zabezpieczającej strefę niebezpieczną lub ruchome elementy, wyłączniki zawiasowe, drzwiowe oraz blokady bezpieczeństwa ryglujące osłony oraz drzwi ochronne na czas realizowania niebezpiecznych czynności. Ponadto .steute oferuje kasety sterownicze z funkcją zatrzymania awaryjnego oraz czujniki bezpieczeństwa przeznaczone do monitorowania przesuwnych, uchylnych lub zdejmowanych osłon i drzwi maszyn lub instalacji przemysłowych, których aktywacja odbywa się przez zbliżenie kodowanego magnesu. Hermetyczna konstrukcja tych czujników umożliwia zastosowanie ich m.in. w przemyśle spożywczym.

Wersje bezprzewodowe wspomnianych czujników i wyłączników bezpieczeństwa są przydatne w szczególności w przypadku obracających się elementów i maszyn o wielu stopniach swobody, do których układanie okablowania jest dosyć kłopotliwe. Ponadto są użyteczne w przypadku mobilnych środków transportu. Kluczowa dla niezawodności działania bezprzewodowych wyłączników i czujników bezpieczeństwa jest technologia radiowa sWave stosowana w urządzeniach firmy .steute.

Również OEM Automatic w swoim portfolio ma wiele urządzeń zwiększających stopień bezpieczeństwa w przemyśle. Należą do nich: wieże sygnalizacyjne, lampy sygnalizacyjne, sygnalizatory dźwiękowe, kurtyny i bariery świetlne, listwy i maty bezpieczeństwa, skanery bezpieczeństwa, wygrodzenia, wyłączniki blokujące i nożne, radarowe systemy bezpieczeństwa, Ponadto w ofercie znajdują się czujniki optoelektroniczne i radarowe Cedes do bram, systemów zliczania ludzi, bramek wyjściowych, drzwi automatycznych, szlabanów i systemów parkingowych.

Podsumowanie

Rozwiązania i usługi związane z bezpieczeństwem pracy stanowią ważną gałąź rynku automatyki. Wszystkie systemy, urządzenia, maszyny muszą spełniać określone normy bezpieczeństwa, dlatego każdy producent czy integrator ma styczność z tą gałęzią branży automatyki.

source: Automatyka 1-2/2024