Systemy informatyczne w służbie produkcji

Urszula Chojnacka print

Trudno dziś wyobrazić sobie dużą czy nawet średniej wielkości firmę działającą bez wsparcia systemów informatycznych. W przypadku przedsiębiorstw produkcyjnych jednym z najpopularniejszych i najczęściej wdrażanych systemów jest ERP (ang. Enterprise Resource Planning), który w perspektywie krótkofalowej przekłada się na usprawnienie produkcji, zaś w długofalowej może pomóc w budowie przewagi konkurencyjnej.

Branża produkcyjna ma dziś w czym wybierać, jeśli chodzi o systemy informatyczne przydatne w tego typu przedsiębiorstwach. Oferta rynku w tym zakresie jest bardzo szeroka, a dodatkową zaletą jest fakt, że dostępne oprogramowanie coraz częściej cechuje uniwersalność zastosowań. Coraz szersza dostępność i uniwersalność oprogramowania to jednak nie jedyne powody, dla których rośnie liczba firm stawiających na wdrożenie systemów IT.

– Zakłady produkcyjne poddawane są nieustannej presji efektywnościowej i wydajnościowej. Aby jej sprostać, firmy podejmują wiele wysiłków organizacyjnych i inwestycyjnych. Do tych pierwszych zaliczyć można wszelkie sposoby zarządzania mające swoje źródło w japońskim podejściu do jakości i wydajności – continuous improvement, lean management, kaizen, TPM, TQM, itp. Natomiast wysiłki inwestycyjne z reguły wiążą się z modernizacją posiadanych zasobów produkcyjnych. Konkurencyjność wytwarzania czegokolwiek sprowadza się aktualnie do przeogromnego „głodu” wiedzy o sposobie i czasie realizowania każdej czynności w procesie produkcyjnym. Dopiero posiadanie tej wiedzy jest podstawą do refleksji nad tańszą i elastyczniejszą produkcją, nad sprawniejszym i szybszym funkcjonowaniem. Tym co we współczesnej produkcji łączy wspomniane wysiłki jest świat technologii informacyjnych i automatyki – wyjaśnia Tomasz Zieliński, prezes spółki Queris.

W branży produkcyjnej z roku na rok widać rosnące zainteresowanie wykorzystaniem zaawansowanych technologii informatycznych, a utrzymującym się od lat trendem jest m.in. automatyzacja wszelkich powtarzalnych procesów.

– Z każdym rokiem obserwujemy coraz większe wykorzystanie automatyki magazynowej i produkcyjnej, a także wykorzystanie sterowników PLC. Coraz bardziej powszechne jest również wprowadzanie czytników RFID i kodów kreskowych do obsługi procesów produkcyjnych. Przedsiębiorcy poza tym cenią sobie rozwiązania wspomagające kluczowe obszary związane z organizacją produkcji i pozwalają na lepsze planowanie, harmonogramowanie oraz kontrolę jakości, umożliwiają wygodne przechowywanie oraz sprawną dystrybucję wyprodukowanego towaru, zarządzanie sprzętem własnym lub obcym, utrzymanie parku maszynowego oraz wpływają na obniżenie kosztów zarządzania produkcją – mówi Dariusz Kuśmierek, Dyrektor Działu Produkcji Systemów ERP Asseco Business Solutions.

Długa lista zalet

W przypadku, gdy firmie zależy na poprawieniu wydajności, najlepszym wyjściem jest sięgnięcie po specjalistyczny wariant. Do systemów cieszących się największym zainteresowaniem i mogących pochwalić się wysoką liczbą wdrożeń w firmach produkcyjnych należy ERP.

– Trudno wyobrazić sobie funkcjonowanie firmy produkcyjnej bez wspierającego jej działanie systemu klasy ERP. Szczególnie, jeśli jest to firma o międzynarodowej skali działania, organizacja wielozakładowa, produkująca skomplikowane urządzenia pomiarowe, czy dostarczająca komponenty automatyki przemysłowej – ocenia Renata Rokita, dyrektor Działu Konsultingu SAP SI-Consulting.

Swoją popularność ERP zawdzięcza m.in. modułowej strukturze, pozwalającej na bezproblemową rozbudowę, zgodnie potrzebami użytkownika.

– Korzyści jakie płyną z wdrożenia nowoczesnego systemu ERP są nie do przecenienia. Sam moment analizy przed wdrożeniowej oraz modelowanie procesów jakie w przedsiębiorstwie funkcjonują dają możliwość przeprowadzenia audytu i zastanowienia się nad poprawnością wszystkich modeli. Zintegrowane systemy informatyczne oferują szerokie spektrum wyboru modułów, które pozwalają na integrację poszczególnych działów w firmie. Moduły systemu, które mogą wydawać się niepotrzebne na początku wdrożenia po kilku latach rozwoju firmy mogą stać się potrzebne, a czasem nawet kluczowe do dalszego rozwoju – mówi Marcin Berta, który kierował wdrożeniem systemu ERP proAlpha w Fabryce Obrabiarek Precyzyjnych AVIA. System ten daje możliwość wyboru, jakie moduły są niezbędne i jakie mogą być przydatne w przyszłości, a najistotniejszym modułem wdrożonym w FOP AVIA był moduł zarządzania produkcją.

Optymalizacja – organizacja i uporządkowanie – procesu produkcyjnego, począwszy od rejestrowania braków, przez kontrolę jakości wytworzonych produktów i dokładne raportowanie przebiegu procesu produkcyjnego, po planowanie produkcji, jest jednym z ważniejszych elementów rozszerzonych funkcjonalności ERP.

– Firmy, które w centrum swojej działalności stawiają procesy produkcyjne, koncentrują się przede wszystkim na kwestii optymalizacji kosztów, minimalizacji czasu wprowadzenia produktu na rynek (time-to-market), poprawie jakości produktu, czy ograniczaniu stanu zapasów. Globalizacja rynków oraz ciągła potrzeba śledzenia działalności operacyjnej kreują wiele szans, ale również wiążą się z wyzwaniami. Dotyczą one projektowania produktów, zarządzania zapasami, utylizacji zasobów, harmonogramowania produkcji, optymalizacji różnorodnych procesów i obsługi wielu innych zdarzeń zachodzących w organizacji. By przezwyciężyć te wyzwania, pracownicy potrzebują dostępu do informacji w czasie rzeczywistym, dostosowanej do indywidualnego stanowiska – w biurze, na hali produkcyjnej – w dowolnym miejscu na świecie. Najwyższej klasy rozwiązanie ERP umożliwia realizację zadań wspierając produkcję dyskretną, procesową i szczupłą za pośrednictwem jednego rozwiązania. Pozwala harmonogramować zasoby w podziale na stanowiska pracy oraz działania realizowane w wielu lokalizacjach – podkreśla Robert Skrzypczak, ekspert Microsoft Dynamics AX.

Jak dodaje Bartłomiej Denkowski, PreSales Manager, IFS Poland, dzięki wykorzystaniu systemu ERP w firmie zyskuje się jedno, spójne narzędzie do efektywnego zarządzania pełnym procesem produkcji − od pozyskania surowców po płatność klienta za gotowy wyrób.

Właśnie integracja wielu funkcjonalności w jednym systemie jest wśród najczęściej wskazywanych zalet ERP, zarówno po stronie ich dostawców, jak i użytkowników.

– Wszystkie dane potrzebne do zarządzania są w jednym miejscu i ze sobą współdziałają. Aby móc sprawnie produkować, trzeba mieć odpowiednie zapasy surowców. Surowce muszą być na czas dostarczone do maszyn. Pozwala na to moduł harmonogramowania produkcji, który ustawia kolejki operacji oraz moduł WMS wspomagający prace magazynu i przyśpieszający operacje oraz zabezpieczający przed pomyłkami – tłumaczy Maciej Brzeziński, Senior Project Manager, Exact Software Poland.

Nowoczesne, zintegrowane systemy, takie jak ERP, dają także szereg innych korzyści – pozwalają na szybką identyfikację obszarów ryzyka, przy jednoczesnym szybkim przekazywaniu informacji o zagrożeniach, a co za tym idzie – wpływają na szybkość podejmowanych decyzji i tym samym pozwalają na poprawienie jej płynności.

– W przedsiębiorstwach, które nie dysponują narzędziami do efektywnego zarządzania danymi czas potrzebny od zaistnienia zdarzenia do podjęcia decyzji biznesowej wynosi średnio 11 dni. W przedsiębiorstwie produkcyjnym ma to ogromne znaczenie, ponieważ brak decyzji niejednokrotnie oznacza nieplanowany przestój. Taki przestój może także wynikać z braku materiałów czy z wolnego przepływu zamówień – nowoczesne rozwiązania do zarządzania biznesem wspomagają przedsiębiorców w zapewnieniu płynności procesów poprzez wbudowane mechanizmy PLM, MRP, Workflow, APS, raportowania i wizualizacji danych – mówi Maciej Lipkowski, kierownik Sprzedaży Partnerskiej, Enterprise Market Europe w Sage.

Zaawansowane planowanie w systemie ERP umożliwia więc identyfikację wąskich gardeł i pozwala w dynamiczny sposób eliminować możliwe miejsca przestoju, tym bardziej, że – jak dodaje Marcin Berta – funkcje związane z realizacją zleceń, takie jak wydruk przewodników produkcyjnych, drukowanie kart pracy czy zatwierdzanie podzleceń mogą wykonywać się automatycznie, co zwiększa produktywność.

Najistotniejsze cechy, na które należy zwrócić uwagę przy wyborze systemu ERP

Ryszard Krawczyński, główny konsultant sprzedaży

Aplikacji Oracle w Oracle Polska

Pozycja rynkowa dostawcy i rozwiązania: referencyjność w branży, liczba pomyślnych i nieudanych wdrożeń, pozycjonowanie w stosunku do konkurentów, historia rozwiązania, ścieżka rozwoju w horyzoncie 8–12 lat, bo tyle średnio działają takie systemy przed zmianą dostawcy).

Zakres rozwiązania ERP: znając obszary działalności firmy, które mają być obsługiwane przez system, należy sprawdzić funkcjonalność oferowanego rozwiązania, potwierdzoną przez ekspertów branżowych i porównać oczekiwania z ofertą.

Technologia rozwiązania: zaplecze rozwojowe, dostępność konsultantów na rynku, sprzęt wymagany do obsługi systemu.

Architektura: w jaki sposób firma ma zamiar zarządzać procesami informatycznymi – czy wewnątrz firmy, czy na zewnątrz, czy też w chmurze obliczeniowej, a w tym ostatnim przypadku – czy rozwiązanie daje gwarancję bezpieczeństwa danych korporacyjnych.

Elastyczność: czy istnieje możliwość samodzielnego dostrajania systemu, czy też każda zmiana może być dokonywana wyłącznie przez dedykowane firmy IT? Ważna jest także możliwość integracji istniejących w firmie specjalizowanych systemów technicznych, czy też modułów starego ERP z nowym rozwiązaniem (z reguły standardowe systemy ERP wyposażone są w interfejsy lub dedykowaną warstwę middleware do integracji z otoczeniem).

Zaplecze: jak liczna jest baza konsultantów, będących ekspertami w dziedzinie konkretnego systemu i ilu jest partnerów certyfikowanych w zakresie wdrażania i obsługi systemu.

Odpowiedzialność dostawcy: system ERP to nie tylko oprogramowanie, ale cała infrastruktura informatyczna. Najlepiej, gdy odpowiedzialność dostawcy za rozwiązanie jest skupiona w jednych rękach.

Świadectwa jakości: rekomendacje i certyfikaty zgodności z przepisami (np. w zakresie rachunkowości, HACCP, ISO) uzyskane przez system gwarantują nam później poprawność audytów prowadzonych przez uprawnione instytucje i komisje.

Baza wiedzy: dostępność narzędzi szkoleniowych i ogólnodostępnych baz wiedzy, pozwalających na samodzielne szkolenie się użytkowników systemu, bez potrzeby ciągłego wspomagania się konsultantami zewnętrznymi.

Serwis: dostępność serwisu oprogramowania, jaki gwarantuje dostawca.

Jeśli to tylko jest możliwe, postarajmy się także o udostępnienie systemu w wersji testowej, albo przynajmniej zapewnijmy sobie możliwość poznania aplikacji na drodze prezentacji, dedykowanych warsztatów czy wizyt referencyjnych.

Dwie drogi wyboru

Do wspierania procesów produkcyjnych poprzez wdrożenie narzędzi informatycznych nie trzeba dziś nikogo przekonywać. Korzystając z ERP można jednak wybrać dwie drogi działania: objąć produkcję zintegrowanym systemem ERP bądź korzystać z wyspowych, specjalizowanych rozwiązań zintegrowanych z systemem ERP. Zdaniem wielu obserwatorów rynku więcej udogodnień gwarantuje to pierwsze rozwiązanie.

– Coraz łatwiej jest dostrzec korzyści z zastosowania systemu w pełni zintegrowanego, dzięki temu, że następuje ciągły rozwój funkcjonalności ERP w obszarze dotychczas zarezerwowanym dla rozwiązań MES i łatwiejsza staje się konfiguracja platformy ERP pod potrzeby branżowe. Wzrasta też świadomość menedżerów co do potrzeby optymalizacji wszystkich procesów w firmie, a nie tylko wąskich obszarów odpowiedzialności. Branża automatyki wpisuje się w ten trend, choćby z uwagi na konieczność ciągłego cięcia kosztów produkcji przy budowie unikalnych produktów, konfigurowanych pod wymagania klienta – zauważa Bartłomiej Denkowski.

Zdaniem Ireneusza Kraka, dyrektora ds. rozwoju i serwisu aplikacji w firmie BPSC, ERP – ze względu na bogatą funkcjonalność – staje się realną alternatywą dla wdrożeń kilku systemów specjalistycznych i próby ich integracji.

– Jeśli firma planuje wdrożenie kilku programów – aplikacji produkcyjnych – to zamiast łączyć je później platformą, warto rozważyć implementację systemu ERP. Zaletą rozwiązań tego typu jest ich szeroki zakres funkcjonalny, który w dodatku swobodnie można modyfikować dzięki plastyczności ERP – mówi Ireneusz Krak. Porównuje on systemy informatyczne klasy ERP w przedsiębiorstwach do cieczy w systemie naczyń połączonych: – Rosną one wraz ze wzrostem firmy i modyfikują swoje możliwości adekwatnie do jej aktualnych potrzeb i strategii, a ich otwartość umożliwia także przedsiębiorstwu swobodną integrację z dotychczas stosowanymi aplikacjami produkcyjnymi, bez cienia obawy, że będą one „gryzły się” z systemem. – Wprost przeciwnie – integracja systemów informatycznych, jakkolwiek złożona i trudna, wyciska z nich w efekcie wszystkie biznesowe soki – podkreśla przedstawiciel BPSC.

Jednak rozwój przedsiębiorstwa, który najczęściej jest procesem złożonym i długofalowym, nierzadko skutkuje tym, że staje się wobec faktu posiadania wdrożonych systemów informatycznych zbudowanych na platformach różnych dostawców.

– Jednym z wyzwań stojących przed dzisiejszymi zakładami produkcyjnymi jest swobodna wymiana danych między systemami. Różnorodność źródeł i technologii, skutkuje brakiem kompatybilności, co utrudnia lub uniemożliwia efektywną wymianę i pozyskiwanie informacji – zaznacza Piotr Rojek, prezes zarządu firmy DSR.

Rozwój systemów informatycznych sprawia, że są one coraz łatwiejsze w integracji z innymi i pozwalają w stosunkowo prosty sposób oraz – co najważniejsze – bezbłędnie wymieniać dane, nie znaczy to jednak, że takie działania nie są obarczone żadnym ryzykiem. – Trudnością może być dostęp do pełnych danych we wszystkich systemach. To, co jest wymagane w systemach ERP, niekoniecznie musi być zapisywane w PLM czy EAM, a to rodzi trudności z integracją – wyjaśnia Maciej Brzeziński, Senior Project Manager Exact Software Poland.

Rozwiązaniem może być zastosowanie szyny integracyjnej Enterprise Service Bus, która umożliwia sprawną wymianę danych między systemem ERP a innymi rozwiązaniami typu MES, APS czy CAD.

– Zapewnia ona komunikację między niezależnymi aplikacjami oraz dzielenie usług i zasobów. Dzięki temu firmy posiadające różnorodne środowisko aplikacyjne pochodzące od wielu dostawców, eliminują konieczność ręcznego przepisywania danych. Zyskują w ten sposób sprawność działania oraz mają pewność wysokiej jakości i rzetelności danych – podkreśla Piotr Rojek.

Jedną z najczęstszych trudności, z jaką spotykają się integratorzy systemów informatycznych w przedsiębiorstwie, jest zmiana ich wewnętrznej struktury, czyli ich bazy danych.

– Każdy specjalistyczny system ma bowiem własną bazę i nikt nie może zagwarantować, że wraz z aktualizacją systemów takich jak na przykład Auto CAD czy SolidEdge nie nastąpi również zmiana struktury tej bazy. Toteż lepszym rozwiązaniem jest zastosowanie różnego rodzaju interfejsów z wykorzystaniem plików zewnętrznych. Taki standard został przyjęty choćby w przypadku integracji prowadzonych przez BPSC. Założeniem jest unikanie odwoływania do baz obcych, jak również ingerowania obcych aplikacji z kodem systemu Impuls EVO autorstwa BPSC – mówi Ireneusz Krak.

Wśród aplikacji, z którymi integrowane są systemy ERP w branży produkcyjnej, zainteresowaniem cieszą się aplikacje do zaawansowanego harmonogramowania produkcji, jak np. APS (ang. Advanced Planning & Scheduling).

– Pozwalają one w pełni kontrolować planowanie i jego wpływ na realizację procesów produkcyjnych, a tym samym zwiększać produktywność i obniżać koszty. Aplikacje tego typu zwiększają również elastyczność planowania produkcji, dając możliwość realizacji zleceń specjalnych. Wpływają także na lepszą obsługę klientów, zapewniając szczegółową informację dla odbiorców. Umożliwiają pełne dostosowanie pracy personelu do faktycznych potrzeb. Kolejnym rozwiązaniem, na który powinni zwrócić uwagę menedżerowie firm produkcyjnych to konfiguratory produktu, które zapewniają szybkie i wygodne modyfikowanie produktu na poziomie tworzenia zamówienia sprzedaży, z automatycznym aktualizowaniem struktury, technologii i wyceny produktu – wyjaśnia Piotr Rojek.

Dostępne rozwiązania i korzyści

Jednym z systemów ERP, pozwalających efektywnie zarządzać produkcją, jest IFS Applications, który zawiera m.in. rozbudowany konfigurator sprzedaży i produkcji, pozwalający szybko i bezbłędnie sparametryzować złożony produkt pod konkretne zamówienie klienta, a następnie przenieść tę informację handlową na automatycznie konfigurowany proces produkcyjny.

– Wprowadziliśmy też szereg narzędzi, które pozwalają wizualnie zarządzać planami i nadzorować realizację produkcji – w postaci interaktywnych i konfigurowalnych kokpitów przeznaczonych nie tylko dla dyrektorów i menedżerów, ale również dla pracowników liniowych. Zmiany w warstwie technologicznej naszego rozwiązania pozwalają na łatwe dostosowywanie do potrzeb firmy i użytkowników w bardzo szerokim zakresie bez konieczności programowania – na przykład dodanie nowego ekranu, który zbiera i przetwarza informacje specyficzne dla branży czy firmy, zajmuje tylko kilka minut – podkreśla Bartłomiej Denkowski.

Szczególną uwagę na kwestię podniesienia wydajności produkcji zwrócili twórcy Microsoft Dynamics AX. System umożliwia uzyskanie realnych korzyści biznesowych, jak np. skrócenie czasu reakcji na zapytania z rynku i szybsze reagowanie na zmieniające się potrzeby klientów.

– Rozwiązanie pozwala na wgląd w czasie rzeczywistym w stan łańcucha dostaw, czyli informacje o stanie produkcji, magazynów i zapasów. Pomaga w optymalizacji przepływu produkcji poprzez skuteczne planowanie, maksymalizując wykorzystanie zasobów, prowadzenie dokładnego planu działania dla poszczególnych produktów oraz usprawniając procesy biznesowe – opowiada Robert Skrzypczak.

System Microsoft Dynamics AX obejmuje takie obszary, jak planowanie gospodarki materiałowej, kompletację list składowych oraz zarzadzanie marszrutami (procesami technologicznymi), które określają kolejność wykonywania poszczególnych operacji.

– Rozwiązanie pozwala również na sprawne funkcjonowanie gniazd produkcyjnych oraz rozliczanie kosztów związane z wykorzystaniem zasobów. Do tego dochodzi planowanie produkcji uwzględniające obciążenia poszczególnych gniazd produkcyjnych – dodaje ekspert Microsoft Dynamics AX.

Rozwiązanie proponowane przez Microsoft oferuje wiele strategii produkcji, takich jak: konfiguracja pod zamówienie (configure-to-order), montaż na zamówienie (assemble-to-order), produkcja na magazyn (make-to-stock) i produkcja na zamówienie (maketo-order), a ponadto w systemie dostępne są mechanizmy kontroli produkcji typu push and pull.

Efektywne zarządzanie technologią produkcji, recepturami, marszrutami produkcyjnymi oraz zasobami produkcyjnymi umożliwia także system Asseco Softlab ERP. Pozwala on na planowanie i harmonogramowanie produkcji, wyznaczanie zapotrzebowania na surowce, zarządzanie odpadami oraz precyzyjną kalkulację kosztów wytworzenia. Co istotne, umożliwia także pełną kontrolę nad partiami surowców, półproduktów oraz produktów, w tym również monitorowanie kontroli jakości na każdym etapie procesu.

Innym przykładem systemów klasy ERP funkcjonujących w przedsiębiorstwach jest system firmy SAP, która od lat dostarcza systemy klasy ERP dla przemysłu – narzędzi SAP używają m.in. Mitsubishi Electric, Bosch czy Siemens.

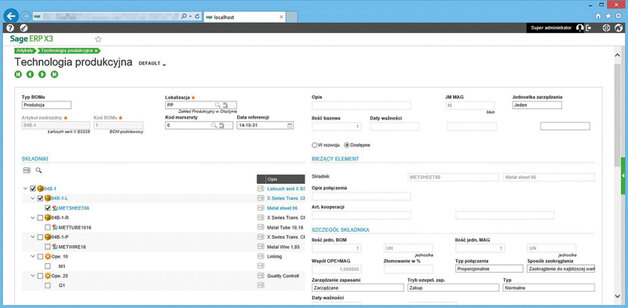

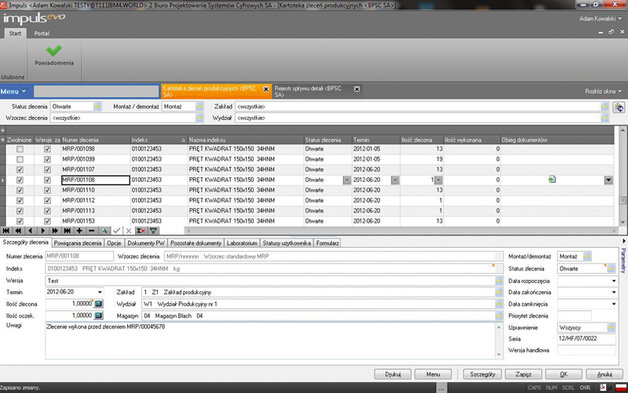

W przypadku oferowanego przez BPSC systemu Impuls Evo, podstawową funkcjonalnością części produkcyjnej systemu jest możliwość budowania struktury wyrobu (BOM) oraz technologii wykonania. Budując strukturę z technologią, można wykorzystać narzędzia umożliwiające budowę produkcji wielowariantowej (konfigurator produktu). Na podstawie technologii system Impuls EVO umożliwia wygenerowanie planowanego technicznego kosztu wytworzenia.

– Podstawową funkcjonalnością każdego systemu tej klasy jest raport PZM (Planowanie Zapotrzebowań Materiałowych). Bilansuje stany materiałowe, sugerując w odpowiednim czasie ich zapotrzebowanie. Karty pracy i karty materiałowe dostarczają podstawowych informacji na temat zaawansowania procesów produkcyjnych, dlatego ich rejestracja jest podstawowym zadaniem na etapie procesu produkcyjnego. Podobnie jak w przypadku kart pracy, w systemie Impuls EVO można zautomatyzować wydania i przyjęcia produkcyjne wykorzystując mechanizmy kodów kreskowych czy też RFID – mówi Aleksander Faleńczyk, menedżer ds. kontraktów BPSC.

Interesującym aspektem tego systemu jest fakt, że koszty produkcji mogą być rozliczane na wiele sposobów, a model rozliczenia kosztów produkcji buduje się każdorazowo pod daną organizację. Wśród oferowanych przez system narzędzi coraz większym powodzeniem cieszy się ostatnio rewycena półfabrykatów i wyrobów gotowych do kosztu rzeczywistego. – Dzięki temu na magazynach półfabrykaty i wyroby gotowe nie są wyceniane według ceny planowanej, czyli normatywnej, ale po cenie rzeczywistej, czyli takiej, która została wyliczona na podstawie rzeczywistych kosztów produkcji – podkreśla Aleksander Faleńczyk.

Przykładem korzyści, jakie można uzyskać z wdrożenia ERP jest implementacja systemu ERP Navireo firmy InsERT w spółce Springs-Pol, będącej producentem sprężyn do bram przemysłowych i garażowych – system umożliwił m.in. automatyczne etykietowanie oraz raportowanie procesów biznesowych, realizację większej liczby zamówień, zautomatyzował wykonywanie zleceń, poprawił organizację procesu produkcyjnego, usprawnił procesy sprzedażowo-logistyczne, w tym kontrolę stanów magazynowych, a także harmonogramowanie produkcji. Z kolei polski producent farb i lakierów proszkowych, firma Eko-Color, wdrażając ten sam system, zyskała m.in. możliwość szybkiego wyliczania i aktualizacji kosztów oraz usprawniła planowanie procesu produkcji.

Na wdrożenie ERP zdecydowała się także firma Prevac, producent aparatury wykorzystywanej do badań w warunkach wysokiej i ultrawysokiej próżni, która wdrożyła system IFS Applications, uzyskując możliwość planowania i zarządzania produkcją, zaś firma Vector – producent i integrator systemów telekomunikacyjnych, który wdrożył system tej samej firmy – w obszarze produkcji uzyskał zwiększenie dostępności danych, przyspieszenie raportowania i rozliczania zleceń, a także zwiększenie efektywności planowania produkcji.

– Prawidłowo wdrożony system ERP przynosi firmie wymierne korzyści w postaci optymalizacji poziomu zapasów surowców i wyrobów, poprawy efektywności alokowania środków dzięki lepszej wiedzy o bieżącej i prognozowanej sytuacji w zakresie zapasów czy przebiegu procesu produkcyjnego. Zastosowanie algorytmów harmonogramowania produkcji pozwala na lepsze wykorzystanie parku maszynowego. Zautomatyzowane planowanie produkcji, szczególnie w przypadku wielowariantowych, konfigurowalnych na zlecenie wyrobów, pozwala na agregowanie zapotrzebowań na półfabrykaty, minimalizując czasy przezbrojeń, a także bardziej precyzyjne planowanie zapotrzebowań na materiały i surowce niezbędne do produkcji, co pozwala zminimalizować środki zamrożone w zapasach – mówi Renata Rokita.

Jednocześnie jednak trzeba pamiętać, że nawet system klasy ERP „z najwyższej półki” nie pozwoli uzyskać maksymalnych korzyści, jakie można z niego wydobyć, jeśli nie zainwestuje się w wybór doświadczonego partnera wdrożeniowego oraz przeszkolenie pracowników, którzy będą z tego systemu korzystać.

Nie tylko ERP

Coraz częściej systemy ERP muszą współpracować z innymi systemami bądź aplikacjami, zwłaszcza produkcyjnymi. Wśród nich szczególnym zainteresowaniem cieszą się trzy: wspomniane już wcześniej MES (ang. Manufacturing Execution System) do monitorowania/sterowania produkcją i APS umożliwiające harmonogramowanie produkcji oraz systemy CMMS (ang. Computerized Maintenance Management Systems) przeznaczone do wsparcia szeroko rozumianego utrzymania ruchu, w tym zarządzania sprawnością działania służb utrzymania ruchu.

– Każdy z nich, inaczej niż w przypadku systemów ERP, wspiera, uelastycznia i automatyzuje procesy organizacyjne w obszarze produkcji. Można by odnieść wrażenie, że systemy ERP do niczego produkcji nie są potrzebne. Nic bardziej mylnego – one pokazują wartość biznesową, czyli pieniężną, tego, co jednostkowo – czas, sztuki – jest realizowane na hali produkcyjnej. Wartość zarówno systemu ERP, jak i specjalistycznych systemów produkcyjnych wielokrotnie pomnaża się, gdy są one wzajemnie zintegrowane – stwierdza Tomasz Zieliński.

Systemy CMMS szczególnie istotną rolę odgrywają w przypadku przedsiębiorstw z branży przemysłowej. – Ich funkcjonalność obejmuje ewidencję i opis techniczny urządzeń, opracowanie budżetów i śledzenie ich wykorzystania, planowanie czynności obsługowych, czyli konserwacji, remontów etc. CMMS umożliwia także planowanie czynności modernizacyjnych i rejestrację wszystkich czynności – bieżących i awaryjnych – wyjaśnia Aleksander Faleńczyk. Na tym jednak nie koniec – funkcjonalność modułu dopełnia zarządzanie zleceniami oraz rozliczanie wykonywanych prac, czyli robocizny, materiałów, rozliczeń z podwykonawcami.

Piotr Rojek do listy aplikacji wartych uwagi w zastosowaniach produkcyjnych dodaje jeszcze SFC (ang. Shop Floor Control), która zapewniają precyzyjną informację o pracy maszyn i ludzi, realizuje dużą część zadań MES i pozwalają na bieżąco monitorować produkcję. – Pamiętając doświadczenia sprzed lat, firmy produkcyjne kładą także nacisk na efektywność systemów IT i zwrot z inwestycji. Dla przykładu, mają obawy związane z długotrwałą i kosztowną inwestycją w systemy MES zbierające informacje o realizacji produkcji wprost z maszyn. Właśnie dlatego znaczenie zyskują systemy Shop Floor Control, które mogą być alternatywą wobec kosztownych i czasochłonnych we wdrożeniu systemów typu MES – wyjaśnia prezes zarządu firmy DSR.

W produkcji sprawdzają się także systemy MRP (ang. Material Requirements Planning), które na podstawie informacji o strukturze wyrobu, a także stanach magazynowych, stanie zamówień i planu produkcji, pozwalają zaplanować zapotrzebowanie materiałowe, umożliwiając jednocześnie kontrolę produkcji oraz zapasów i ich uzupełniania. W tym przypadku istotne są także rozwiązania EDI (ang. Electronic Data Interchange), czyli elektroniczna wymiana danych.

– Zapewnienie ciągłości i terminowości produkcji w przypadku przedsiębiorstw realizujących długoterminowe kontrakty produkcji towarów powtarzalnych może być wsparte poprzez procedury obsługi aktualizowanych cyklicznie zamówień produkcyjnych, tzw. forecastów. W takim przypadku rozszerzenie pętli MRP o rozwiązania EDI pozwoli zapewnić aktualność planów produkcyjnych oraz adekwatność i terminowość zamówień na surowce. Z kolei w przypadku produkcji niepowtarzalnej, realizowanej na indywidualne zamówienie klienta, kluczowe będą mechanizmy prototypowania i kosztorysowania nowych produktów, które pozwalają z wyprzedzeniem estymować koszty i opłacalność planowanej produkcji, jak również pozwalają zapewnić niezbędne materiały i rezerwować moce produkcyjne pod takie zlecenie – wyjaśnia Dariusz Kuśmierek.

Przyszłość: mobilność, chmura i sztuczna inteligencja

Czy systemy ERP osiągnęły już pełen rozwój możliwości? Nic na to nie wskazuje, tym bardziej, że producenci wciąż zgłaszają zapotrzebowanie na specjalne rozwiązania w ramach ERP.

– Dla przykładu menedżerowie reprezentujący firmy z branży automatyki podkreślają konieczność zapewnienia przejrzystego obrazu łańcucha wartości w trybie rzeczywistym (Real-time) oraz dostępu do narzędzi kontroli wytwarzania, zarządzania popytem, śledzenia numerów serii i partii oraz planowania i optymalizacji procesów wytwórczych. Zgłaszają potrzebę automatyzacji zarządzania procesem produkcji jednostkowej oraz konfiguracji produkcji „na zlecenie”. Kolejnym wyzwaniem jest monitorowanie głównych operacji przedsiębiorstwa, na potrzeby trafnych decyzji oraz utrzymanie zgodności w obszarach sprawozdawczości finansowej, oceny dostawców, czy zarządzania odpadami – wymienia Piotr Rojek.

Inne wyzwania związane są m.in. z koniecznością szybkiego reagowania na potrzeby klientów i rosnącą podażą produktów konkurencyjnych, a także potrzebą dostosowania oferty do zindywidualizowanych potrzeb.

– To wszystko powoduje, że producent musi sprostać wielu wyzwaniom. Są to m.in. krótkie serie, wiele wersji wyrobów, konieczność uwzględnienia innych wymagań w przypadku każdego z klientów i zamówień czy dążenie do standaryzacji podzespołów tak, aby optymalizować koszty. Wśród innych wyzwań można wymienić ponadto usprawnianie łańcucha dostaw w celu zminimalizowania czasu realizacji zamówień, wielokanałową obsługę klientów ukierunkowaną na doskonała znajomość jego potrzeb czy zapewnienie wysokiej, powtarzalnej jakości produkowanych wyrobów – mówi Renata Rokita, dodając, że coraz częściej szczególnego znaczenia nabiera globalizacja działania i konieczność koordynacji łańcuchów logistycznych o zasięgu międzynarodowym.

– Globalizacja działania firm powoduje, że do efektywnego funkcjonowania nie wystarczy już wykorzystanie systemów ERP jedynie do optymalizacji pracy poszczególnych zakładów. Konieczne jest zintegrowane zarządzanie całym łańcuchem logistycznym – od dostawców – poprzez własną produkcję i transport – aż do klientów. Takie rozwiązania cieszą się coraz większym zainteresowaniem przedsiębiorstw – podkreśla dyrektor Działu Konsultingu SAP SI-Consulting.

Jednym z przykładów kierunków rozwoju rozwiązań klasy ERP jest SAP APO (ang. Advanced Planning and Optimization). – Funkcjonalność APO pozwala na zintegrowanie procesów planowania łańcucha logistycznego w przedsiębiorstwie, a także w grupie przedsiębiorstw produkcyjnych. Zastosowanie APO pozwala m.in. na: planowanie i prognozowanie zapotrzebowania na wyroby, optymalne zarządzanie zapasem bezpieczeństwa, planowanie łańcucha dostaw, zarządzanie zapasem dostawcy, wykorzystanie ATP (ang. Available to Promise), czyli określenie optymalnej daty planowanej dostawy dla zlecenia klienta, jak i planowanie produkcji, w tym także dla przedsiębiorstw wielozakładowych, w oparciu o dostępność mocy produkcyjnych i materiałów – wylicza Renata Rokita.

Rosnące wymagania rynku sprawiają, że systemy ERP co roku zyskują kolejne odsłony, oferujące jeszcze więcej możliwości i korzyści niż do tej pory.

– W ostatnich latach możemy obserwować znaczny rozwój funkcjonalny systemów ERP, wykorzystujących w szczególności kody kreskowe, technologię RFID, ekrany dotykowe, skanery i wszelkie urządzenia mobilne. W najbliższych latach wdrożenia systemu ERP w takich branżach jak produkcja, standardowo realizowane będą z wykorzystaniem tych technologii i będą one przejmować w wielu obszarach funkcje operatorów oraz komputerów. W połączeniu z wykorzystaniem kodów kreskowych bądź technologii RFID rośnie znaczenie udogodnień, wynikających z zastosowania ekranów dotykowych. W ostatnich latach bardzo wyraźny staje się trend podnoszenia poziomu ergonomii oprogramowania klasy ERP – mówi Aleksander Faleńczyk, dodając, że łatwość dostępu do systemu wpływa na optymalne wykorzystanie funkcjonalności, przyspieszenie procesów biznesowych, poprawę jakości podejmowanych decyzji, a w konsekwencji na lepsze wyniki finansowe przedsiębiorstw.

Kolejnych zmian w funkcjonowaniu systemów informatycznych, w tym ERP, można spodziewać się w związku z rozwojem Cloud Computing oraz coraz większym naciskiem na dostępność do danych z różnych miejsc. Zdaniem Macieja Lipkowskiego przyszłość systemów takich jak ERP leży w obszarze mobilności i chmury.

– Menadżerowie powinni być w stanie w każdej chwili sprawdzić status procesów w przedsiębiorstwie, w tym procesów produkcyjnych, a także na bieżąco śledzić dane spływające z maszyn zarówno na komputerze, jak i na tablecie, w telefonie czy zegarku. Szybkość działania oznacza oszczędność, wzrost konkurencyjności oraz szansę na nowe przychody, co potwierdzają badania. Nowoczesne systemy zarządzania biznesem będą jeszcze bardziej optymalizować procesy produkcyjne, przez co będą wpływać na ich dynamikę i ekonomiczność – ocenia kierownik Sprzedaży Partnerskiej, Enterprise Market Europe w Sage.

Symbioza informatycznych systemów biznesowych i produkcyjnych, która jest dziś standardem, także może zyskać w kolejnych latach nowy kształt. W opinii Tomasza Zielińskiego następnym – po integracji – etapem rozwoju koegzystencji wspomnianych systemów będą elementy „sztucznej inteligencji”.

– Digitalizacja obszaru produkcyjnego sprawia, że powstają olbrzymie zbiory danych, które mogą być źródłem dla analiz i decyzji prospektywnych. Na ich podstawie oprogramowanie produkcyjne będzie w stanie na przykład dobrać sobie maszyny, na których powinno być zrealizowane określone zlecenie albo wskazać najodpowiedniejszy czas na wymianę części, zanim się ona zepsuje i spowoduje przestój w produkcji – przewiduje prezes firmy Queris.

source: "Automatyka" 10/2015