Przemysł 4.0 – wyzwanie gromadzenie i przetwarzanie danych

Polskie przedsiębiorstwa produkcyjne coraz chętniej wdrażają rozwiązania z zakresu automatyki i robotyki. I choć parki maszynowe są systematycznie informatyzowane, to zdolność efektywnego gromadzenia, przetwarzania i wykorzystywania danych będzie największym wyzwaniem 2018 r. – tak wynika z badania zrealizowanego przez ASTOR. Trwająca czwarta rewolucja przemysłowa daje firmom szansę na powielenie wzorców obecnych na Zachodzie lub wyznaczenie własnych standardów Industry 4.0.

Miniony rok potwierdził, że pewne trendy w rozwoju przemysłu w Polsce i Europie, nie przejdą bez echa i nie pozostaną wyłącznie ciekawostką. Szeroko komentowane obawy dotyczące tego, jakoby automatyzacja i robotyzacja miały pochłonąć miejsca pracy są obecnie postrzegane z zupełnie innej perspektywy. Ta odświeżona optyka ma źródło m.in. w analizie zmian poziomu bezrobocia.

– W ocenie pracowników automatyzacja była zagrożeniem, natomiast w opinii wielu pracodawców - perspektywą rozwoju. Obecnie stanowi jedyną realną ścieżkę działania. Dlaczego? Mimo wróżb zwolnień, sytuacja na rynku pracy kształtuje się wręcz odwrotnie. Rok 2017 kończymy z najniższym od 1990 r. poziomem bezrobocia*. Nie jest to oczywiście zasługa automatyzacji, ale to ona wraz z robotyzacją oferują pomoc w rozwiązaniu problemu deficytu kadr – mówi Jarosław Gracel, członek zarządu operacyjnego ASTOR, automatyk i robotyk, dyrektor ds. Przemysłu 4.0.

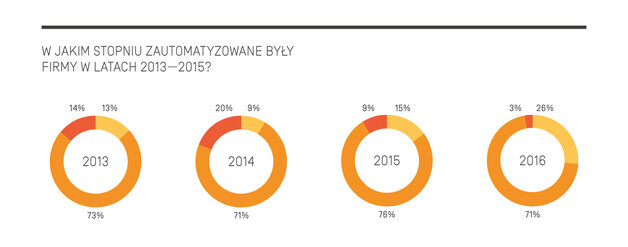

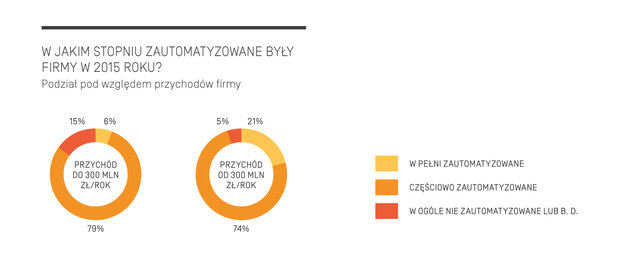

W 2017 r. firma ASTOR zrealizowała czwartą edycję badania: „W jakie technologie inwestują firmy produkcyjne w Polsce?”. Wzięło w nim udział 60 przedstawicieli krajowych przedsiębiorstw. Tak jak w latach poprzednich dominowały firmy częściowo zautomatyzowane. Bardzo zmalała jednak liczba firm, które nie są w ogóle zautomatyzowane. W 2013 roku było to 13%, a w 2016 roku już tylko 3%. Pełną automatyzację deklarowało aż 26% firm.

Uzupełnieniem badania ankietowego były rozmowy z uczestnikami konferencji „Biznes i Produkcja” (edycje 2016 i 2017), których poproszono o opinię na temat Industry 4.0.

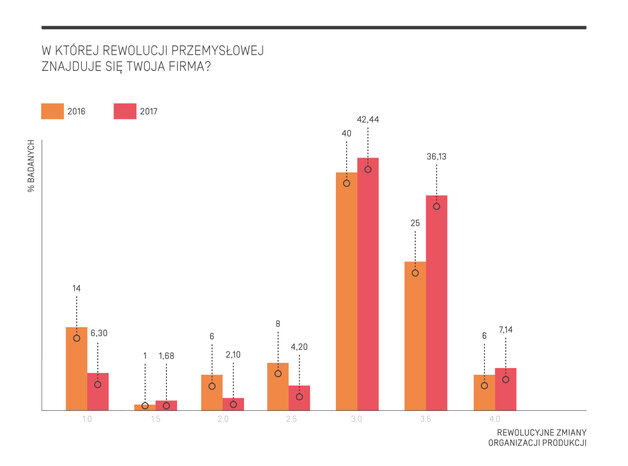

Zgodnie z wynikami badań, zdecydowana większość (ponad 40%) ankietowanych uważa, że polski przemysł znajduje się nadal w trzeciej rewolucji przemysłowej. W ostatnim roku znacznie wzrosła jednak liczba osób, które stwierdziły, że jesteśmy w połowie drogi do I 4.0 (z 25% w 2016 roku do ponad 35% w 2017 roku). Ponadto 1/3 rozmówców deklarowała, że w ich firmach prowadzone są działania w kierunku wdrożenia rozwiązań Industry 4.0, a znakomita większość traktuje ją jako ważną z punktu widzenia konkurencyjności.

Jako największe wyzwania wymieniano standaryzację oraz organizację pracy i procesów. Znalazło to uzasadnienie w odpowiedziach dotyczących stopnia informatyzacji polskich firm. Wynika z nich, że przedsiębiorstwa są gotowe pod względem automatyzacji i informatyzacji do Industry 4.0, lecz istnieje jeszcze wiele obszarów do zagospodarowania w zakresie przetwarzania oraz raportowania danych. W dalszej kolejności jako ważne wyzwania wskazywano: nowe modele biznesowe, brak wyspecjalizowanej kadry oraz szkolenia i doskonalenie zawodowe.

Co ciekawe, wśród firm, które rozwijają się w kierunku I4.0., prawie połowa ma już za sobą etap przygotowań i poszukiwań rozwiązań. Zaskoczeniem jest fakt, że ramy prawne nie stanowią dla firm ograniczenia przed wdrażaniem Industry 4.0. Opublikowane w 2013 r. badanie Grant Thornton pn. „Bariery rozwoju przedsiębiorstw, czyli co najbardziej hamuje wzrost polskich firm”* stawiało regulacje i biurokrację w roli wroga nr 1 dla rozwoju polskich firm. Również ochrona bezpieczeństwa know-how nie jest obecnie postrzegana jako bariera.

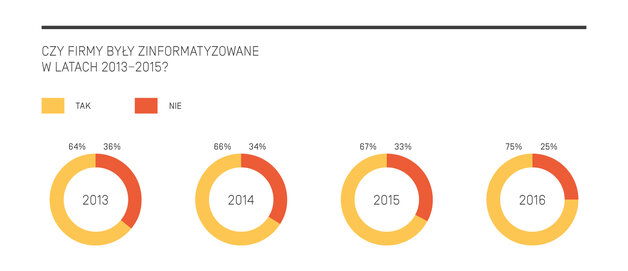

Jak wyglądają zatem podstawy polskiej gospodarki do wdrażania Industry 4.0? W latach 2013-2015 informatyzacja postępowała, jednak rok 2016 pokazuje istotną zmianę. Wcześniej około 2/3,

a w ostatnim roku aż ¾ firm, wspierało swoją produkcję informatycznie (za pomocą systemów ERP lub MES). W kwestii sposobów gromadzenia danych produkcyjnych nie widać jednoznacznego trendu. Z jednej strony, o 5 p.p. wzrosła liczba firm, które w pełni automatycznie gromadzą dane z produkcji (z parku maszynowego) i w 2016 było ich 41%. Z drugiej strony, przybyło o 2 p.p. firm, które nie stosują w tym celu żadnych systemów informatycznych. W 2016 było takich firm 18%. Prawie połowa firm (41%) wykorzystuje natomiast metody mieszane, czyli np. ręczne notowanie i późniejsze wprowadzanie do komputera.

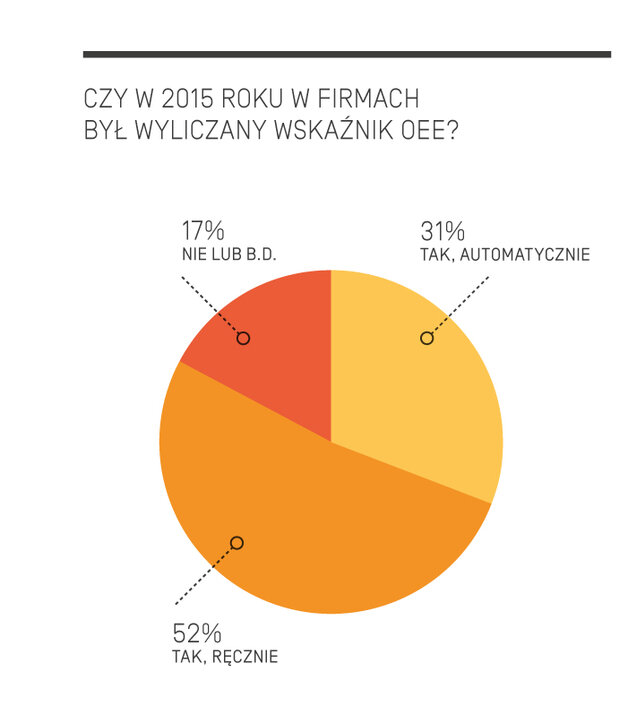

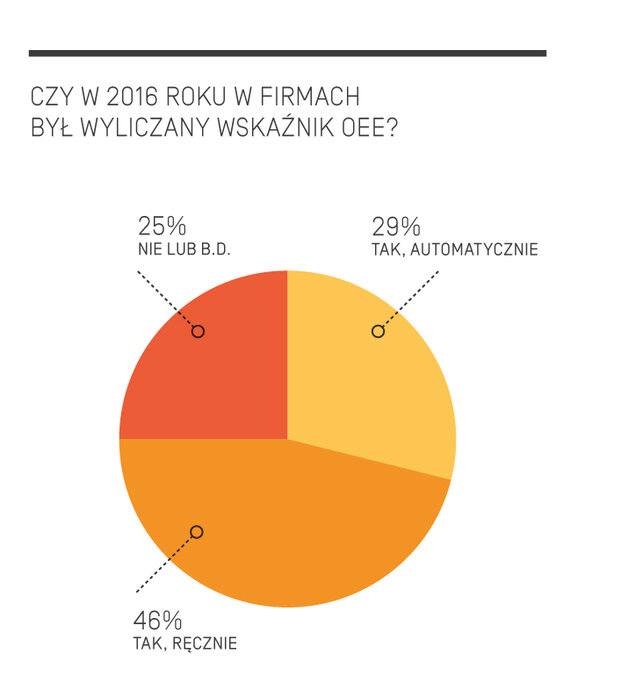

Inne obszary gromadzenia i przetwarzania danych produkcyjnych są w mniejszym lub większym stopniu zinformatyzowane, jednak w ostatnich latach trudno wskazać widoczne trendy. Przestoje produkcyjne raportowane są ręcznie w 2/3 przypadków, a w sposób automatyczny w 1/3. Tylko 1/5 firm rejestruje czasy przezbrojeń swoich maszyn, natomiast mikroprzestoje monitoruje aż ½ firm. Świadomość ich istnienia i zagrożeń z nich wynikających jest zatem dość wysoka, a ma znaczący wpływ na OEE (Overall Equipment Effectiveness, Całkowita Efektywność Wyposażenia) i w efekcie - zdolności produkcyjne i jakościowe przedsiębiorstwa.

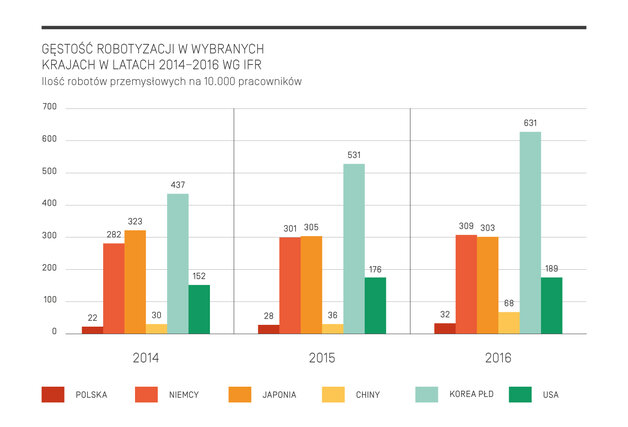

Oceniając stan automatyzacji polskiego przemysłu można odnieść wrażenie, że zmiany są bardzo dynamiczne. W porównaniu z innymi krajami mamy jednak wiele do nadrobienia. Międzynarodowa Federacja Robotyki (International Federation of Robotics) klasyfikuje gęstość robotyzacji w Polsce* znacznie poniżej średniej światowej, a w dodatku plasujemy się nawet za niektórymi państwami Europy Środkowo-Wschodniej. Wyprzedzają nas Węgry, Słowacja i najbardziej dynamiczne Czechy. Mimo to, Polska oraz Czechy notują aktualnie najwyższy wzrost wdrożeń aplikacji zrobotyzowanych w Europie.

W światowym rankingu robotyzacji od wielu lat przoduje Korea Południowa, a za nią Singapur. Gospodarki, które w tej kategorii jako pierwsze przychodzą na myśl, czyli USA, Niemcy i Japonia mają co najwyżej w połowie tak dobry wynik. Bardzo mocny wzrost pojawia się w przypadku Chin. W latach 2014-2016 Państwo Środka ponad dwukrotnie pomnożyło gęstość robotyzacji.

Informacje o firmie ASTOR

Firma ASTOR jest dostawcą nowoczesnych technologii z zakresu systemów IT dla przemysłu, automatyki przemysłowej i robotyki oraz wiedzy biznesowej i technicznej dla polskich i zagranicznych przedsiębiorstw przemysłowych. Firma powstała w 1987 roku w Krakowie. Obecnie posiada siedem oddziałów w całej Polsce, m.in. w Warszawie, Poznaniu, Katowicach i Wrocławiu. Oferta ASTOR obejmuje m.in systemy sterowania General Electric i Horner APG, oprogramowanie przemysłowe Wonderware, roboty przemysłowe Kawasaki i Epson, a także ekonomiczne urządzenia automatyki własnej marki Astraada.

Źródła

Źródło: Raport ASTOR „W jakie technologie inwestują firmy produkcyjne w Polsce?”, opracowany na podstawie badania przeprowadzonego w październiku 2017 roku

Źródło: Główny Urząd Statystyczny, Stopa bezrobocia w latach 1990-2017: https://stat.gov.pl/obszary-tematyczne/rynek-pracy/bezrobocie-rejestrowane/stopa-bezrobocia-w-latach-1990-2017,4,1.html

Źródło: Raport z wyników ankiety przeprowadzonej podczas II Forum Przedsiębiorców Grant Thornton: http://grafik.rp.pl/grafika2/1144116

Źródło: Raport IFR „Roboty przemysłowe 2016”: https://biznes.newseria.pl/komunikaty/polski_przemys_nie,b926692198

source: Astor