AMR – roboty mobilne w małej i średniej firmie

Łukasz Wojtczak (Łukasiewicz – PIAP) print

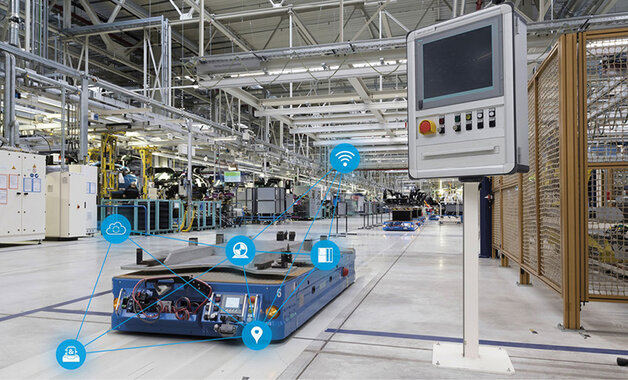

Na naszych oczach automatyzacja i robotyzacja coraz śmielej wkraczają do wielu firm z różnych sektorów, zarówno produkcyjnych, jak i z branży logistycznej. Nacisk na wdrożenia układów automatyki i robotyki jest coraz powszechniejszy, a one same stają się często kluczowym wręcz elementem w strategii rozwoju firm. Między tymi nowoczesnymi technologiami – które wręcz rewolucjonizują sposób funkcjonowania przedsiębiorstw – coraz istotniejsze miejsce zajmują roboty mobilne. Należą do nich rozwiązania autonomiczne AMR (Autonomous Mobile Robots), jak i mniej samodzielne AGV (Automated Guided Vehicles).

Roboty mobilne to niewątpliwe innowacja w zakresie transportu, która rozkwit ma dopiero przed sobą, ale już widać, z jak wielkim zainteresowaniem przedsiębiorców się spotyka. Zainteresowanie tą technologią jest widoczne nie tylko ze strony dużych firm, liderów wśród producentów czy firm logistycznych – coraz śmielej po takie rozwiązania sięgają również przedsiębiorcy z grona małych i średnich firm. Jak każda inna inwestycja w rozwój przedsiębiorstwa, tak i wdrożenie rozwiązań opartych na robotach mobilnych to przedsięwzięcie, które może przełożyć się na istotne korzyści. Wiąże się to jednak z wyzwaniami i wymaga rzetelnej analizy przed podjęciem decyzji. W artykule zaprezentujemy wstępną analizę, jak skutecznie i sprawnie zaimplementować AMR w małej i średniej firmie produkcyjnej czy logistycznej w Polsce.

AMR a AGV

Autonomiczne roboty mobilne to roboty, których cechą jest zdolność do samodzielnego poruszania się np. po zakładzie produkcyjnym i realizacja – najczęściej – zadań transportu. Kluczowe jest to, że praca odbywa się bez konieczności stałego nadzoru człowieka. Roboty wyposażone są w zaawansowane rozwiązania, takie jak czujniki czy kamery, które zbierają dane i – coraz częściej nadzorowane przez układy sterowania wspierane sztuczną inteligencją – pozwalają na bardzo dużą autonomię ich pracy. Tym samym roboty AMR mają zdolność analizy rzeczywistego otoczenia, co pozwala w naturalny sposób unikać i omijać przeszkody, a także realizować zadania wymagane od nich, bez względu na zmiany w rzeczywistym otoczeniu. Ta ostatnia cecha rozwiązań AMR odróżnia je od AGV. Roboty AGV operują na stałej ścieżce ruchu i w przypadku pojawienia się przeszkody może dojść do przerwania realizacji zadania. AMR nie wymagają stosowania stałych dróg w formie magnetycznych torów czy zestawu innych „znaków” do orientowania się w przestrzeni. Ta cecha czyni je zdecydowanie bardziej elastycznymi i technicznie przyjaźniejszymi w integracji z istniejącymi w przedsiębiorstwie procesami.

Korzyści z wdrożeń AMR

Obecnie, gdy coraz trudniej o pracowników realizujących żmudne, powtarzające się zadania, przedsiębiorcy poszukują alternatyw – szczególnie tam, gdzie taka praca wiąże się również z np. przenoszeniem ciężkich elementów czy odbywa w niesprzyjających warunkach, np. w niskiej temperaturze. Odpowiedzią na potrzeby w tym zakresie może być robotyzacja obszaru intralogistyki w firmie. W początkowym, testowym okresie nie trzeba stosować tego działania w szerokim zakresie. Zwłaszcza dla przedsiębiorstw z grupy MŚP jest to praktyka godna polecenia. To, co sprawdza się w dużej skali, nie zawsze znajduje zastosowanie w mniejszym zakresie wdrożenia. Jednak dobrze poprowadzony proces implementacji rozwiązań robotyki mobilnej w przedsiębiorstwie może przynieść inwestorowi wiele korzyści.

Pierwsza z nich to zwiększenie efektywności pracy przy odpowiedniej skali inwestycji. Relacja AMR do stosowanych aktualnie w firmie wózków widłowych wynosi zwykle 1–3 do 1. Oznacza to, że aby dokonać pełnego zastąpienia pracy realizowanej przez wózki widłowe rozwiązaniami AMR potrzeba ich czasami dwukrotnie, a nawet trzykrotnie więcej. Oczywiście będzie to zależało od potrzeb i charakteru pracy u konkretnego przedsiębiorcy. Należy również mieć na uwadze, że nie zawsze za pójściem w kierunku robotyzacji intralogistyki stoi sama tylko chęć wzrostu efektywności. Nierzadko takie decyzje mają swoje źródło w innych potrzebach. Może za tym przemawiać brak pracowników lub chęć przesunięcia ich do bardziej skomplikowanych zadań.

Kolejną korzyścią jest minimalizacja kosztów prowadzenia działalności. Początkowa wartość inwestycji w zakup, uruchomienie i wdrożenie rozwiązań opartych na AMR jest relatywnie wysoka. Z całą pewnością przyniesie zwrot, pamiętać jednak należy o horyzoncie czasowym. Warunkiem szybkiego zwrotu z inwestycji jest m.in. korzystanie w jak największym stopniu z robotów. W praktyce najlepiej, jeśli oznacza to pracę ciągłą przedsiębiorstwa. Układy automatyki i robotyki najlepiej sprawdzają się tam, gdzie praca jest ciągła. Dobrze jest podjąć analizę nakładów w stosunku do spodziewanych oszczędności wynikających z inwestycji. Pod rozwagę należy wziąć fakt, że roczny koszt utrzymania AMR należy liczyć jako 10 % jego wartości. Nie wynika to z ich awaryjności, jest raczej pochodną tego, że w przypadku awarii, naprawa AMR może okazać się droższa niż popularnego wózka widłowego.

Robot AMR, który nie pracuje, nie generuje dodatkowych kosztów. Może być doskonałą alternatywą dla prac sezonowych, gdzie występują duże zwyżki zapotrzebowania na wydajne działania. AMR jest też doskonałym rozwiązaniem dla zadań, których nie ma czasu realizować w czasie produkcji, np. gdy palety są ustawiane w miejscach tymczasowych. Rozwiązaniem – ze szczególnym naciskiem na MŚP – może być zakup tylko jednego robota AMR, który samodzielnie (oczywiście potrzebny jest nadzór nad jego pracą i wsparcie w jego obsłudze), w czasie nocnej przerwy zakładu, wykona zadania transportowe, na które w ciągu dnia personel nie znalazł czasu. Może również dowieźć elementy do montażu do stanowisk pracy dla porannej zmiany.

Celem tego opisu nie jest literalne budowanie scenariuszy, ale zachęta do otwartego spojrzenia na kwestię robotyzacji intralogistyki w małych i średnich przedsiębiorstwach, gdzie kluczem do optymalizacji pracy jest jej sprytna realizacja, w oparciu o dostępne zasoby. Najczęściej źródłem błędów w procesach produkcji czy magazynowania jest człowiek. Wsparcie pracowników systemem, który co do idei nie popełnia błędów, może przynieść wymierną korzyść.

Inne korzyści z wdrożenia AMR są powiązane z kwestiami dotyczącymi bezpieczeństwa. Z założenia, jeśli pracę przejmie robot, nie ma ryzyka, że wypadkowi ulegnie operator. Jednocześnie coraz doskonalsze systemy kontroli i bezpieczeństwa robotów są gwarancją ich poprawnej pracy w otoczeniu człowieka. Przy odpowiedniej skali operowania robotami AMR, dochodzi do wydzielenia całych obszarów, gdzie człowiek nie musi przebywać w czasie jego normalnej aktywności zawodowej, co jeszcze bardziej zwiększa bezpieczeństwo korzystania z rozwiązań zrobotyzowanych.

Warto podkreślić, że system zrobotyzowany charakteryzuje się również możliwością skalowania. Elastyczność wynika z tego, że posiadając flotę pojazdów, nie trzeba z nich korzystać stale. Liczba AMR może być obliczona dla określonego wolumenu produkcji i pod tym względem optymalizowana. Spadek liczby zamówień nie pociąga za sobą konieczności ponoszenia kosztów niepracującego personelu, a w przypadku wymagania zwiększenia wydajności, umożliwia elastyczne reagowanie przez uruchomienie kolejnej zmiany, przy relatywnie mniejszej potrzebie wsparcia personelem. Za zakupem kolejnych jednostek może przemawiać rozwój, a także pojawienie się nowych zadań, w których można albo wręcz trzeba stosować roboty.

Jako przykład wykorzystania AMR w sposób nieco mniej intuicyjny można wskazać zastosowanie robotów u jednego z producentów kabin do samochodów ciężarowych. Kluczowym elementem ich produkcji jest lakierowanie. Decyduje ono o estetyce, ale ma też przełożenie na trwałość elementu. Jak wspierają zatem produkcję roboty AMR? Otóż niemal na każdym jej etapie pracownik ma do dyspozycji przycisk przywołania AMR. Operator linii, po zauważeniu wady lakierniczej, może wezwać AMR, który podjedzie w określone miejsce i odbierze wadliwą kabinę. Zawiezie ją do lakierni, gdzie zostaną wprowadzone poprawki i naprawioną ponownie umieści w procesie produkcji, we właściwym miejscu. Poza pracownikami żaden inny system, np. transporterów, nie gwarantuje takiej elastyczności i precyzji wykonania tak rozłożonego przestrzennie zadania. Ciekawostką tego wdrożenia jest użycie w pracujących przy tym zadaniu robotach AMR superkondensatorów, a nie baterii. To rozwiązanie łączy w sobie cechy kondensatora (szybkie ładowanie, brak grzania się) z cechami akumulatorów (tj. możliwością dłuższego czasu korzystania z zasilania). W tym przypadku czas, w jakim AMR pokonuje nawet najdłuższą drogę liczony jest w pojedynczych minutach, a ładowanie, które trwa zaledwie dwie minuty odbywa się za pomocą indukcji, w czasie postoju robota. Taki sposób zasilania sprawdzi się w ograniczonej liczbie zastosowań, ale w omawianym przypadku zysk związany z oszczędnością masy i zwiększoną sprawnością pozwolił na zastosowanie takiego rozwiązania.

Obszary zastosowań

Roboty mobilne do zastosowań przemysłowych zyskują na popularności. Gdzie jednak jest ich naturalne środowisko i w jakich sytuacjach warto, by firma szczególnie zainteresowała się tą technologią? Dobrą ilustracją będą zdania „wszystko zaczyna się od marzeń” oraz „granicą jest wyobraźnia”. Procesy realizowane w firmach MŚP są bardzo różne. Nie zawsze dają się wpisać w ramy projektów realizowanych w dużych firmach, czasem przewagę w tym względzie mają małe i średnie przedsiębiorstwa. Wynika ona z ich większej elastyczności, możliwości szybkiej reakcji, realizowaniu zadań, gdzie na równi z wydajnością kładzie się nacisk na jakość, terminowość i relacje. Są to elementy niezwykle istotne. Wdrożenie robotów mobilnych powinno być dokładnie przeanalizowane, ale też rozpatrywane pod kątem tego, co w danej firmie jest najważniejsze i nie zawsze jest to przeliczalne bezpośrednio na pieniądze.

Prawdopodobnie pierwszym historycznie i obecnie chyba najpopularniejszym zastosowaniem robotów mobilnych jest ich użycie do transportu materiałów i elementów. Rozwiązania AMR przejmują transport między regałami, wspierają wewnętrzną logistykę, gdzie automatycznie transportują materiały, półwyroby i gotowe produkty między magazynami oraz stanowiskami na liniach produkcyjnych. Są też stosowane do końcowego pakowania i paletyzacji przed wysyłką do klienta. Cechy robotów mobilnych przekładają się na płynność procesów, ich powtarzalność, stabilność oraz szybkość.

Kolejne zastosowanie to obsługa maszyn. Nawet firmy, w których produkcja odbywa się w skali małoseryjnej, coraz częściej stawiają na zrobotyzowaną obsługę maszyn obróbczych czy realizację innych zadań, np. montażowych, z wykorzystaniem cobotów, czyli robotów współpracujących we wspólnej przestrzeni z człowiekiem. W takim środowisku również roboty mobile odnajdą się znakomicie. Dostawa i odbiór materiałów obrabianych mogą zostać zautomatyzowane w ogromnym stopniu. Na popularności zyskuje kierunek współpracy robotów mobilnych i przemysłowych. Dostępne są rozwiązania AMR z posadowionym już na nich robotem przemysłowym. Takie połączenie sprawdzi się znakomicie tam, gdzie czas obróbki technologicznej na centrum obróbczym jest relatywnie długi, a jeden AMR może obsługiwać kilka centrów. Dla obniżenia kosztów AMR może wozić na sobie robota. Zdecydowanie rozwiązania wspierające obsługę maszyn i stanowisk montażowych to jeszcze nie do końca zagospodarowany obszar aktywności AMR, ale kierunek został już wytyczony.

Wśród pozostałych zastosowań można wymienić rozwiązania mieszane, czyli wsparcie procesów magazynowych w powiązaniu ze stanowiskami montażu i obróbki. Takie hybrydowe podejście może być kuszące tam, gdzie skala produkcji jest mniejsza, a uniwersalność robotów mobilnych pozwala na ich wykorzystanie w zależności od aktualnych potrzeb i w adekwatnej skali.

Analiza opłacalności inwestycji w rozwiązania AMR w MŚP

Nie ulega wątpliwości, że implementacja w firmie rozwiązań robotyki mobilnej to raczej proces niż jednorazowy zakup środków technicznych. Aby jak najlepiej przystawał do potrzeb przedsiębiorstwa, potrzebne jest dobre przygotowanie i zaplanowanie takiego działania. Można zaprezentować krótki zarys, przedstawiający etapy, które należy pokonać na drodze do wprowadzenia i korzystania z tej technologii.

Stan aktualny

Pierwszym krokiem powinna być analiza i ocena procesów aktualnie prowadzonych w firmie. Celem jest odszukanie tych obszarów, w których taka inwestycja ma największe szanse powodzenia. Specyfiką MŚP jest mniejsza chęć do ryzyka w zakresie inwestycji w systemy automatyki i robotyki. Dobrze jest brać pod uwagę jak największe prawdopodobieństwo sukcesu, gdyż skala inwestycji w robotykę mobilną może stanowić znaczącą część budżetu dla mniejszej firmy. Trudności w tym obszarze mogą odbić się na kondycji finansowej przedsiębiorstwa.

Dokładna i rzetelna analiza pokazująca, gdzie w pierwszej kolejności sprawdzą się roboty mobilne, stanowi podstawę do podejmowania dalszych kroków. Zapewne potrzebne będzie wsparcie firmy integrującej takie rozwiązania. MŚP trudno będzie samodzielnie przejść przez analizę rzeczywistych kosztów utrzymania, bez dostępu do sprawdzonych danych, którymi dla odmiany dysponuje dostawca. Taki tandem gwarantuje rzetelność oceny, warunkowaną profesjonalizmem dostawcy, a nie tylko chęcią sprzedaży rozwiązania za wszelką cenę. W praktyce powinno się skupić na tych operacjach, które potencjalnie są z jednej strony najprostsze do robotyzacji, a z drugiej spełniają wymagania założonego celu.

Wpływ na to, że dany obszar zostanie wybrany jako pierwszy do zrobotyzowania mogą mieć różne czynniki, nie tylko koszt. Warto posłużyć się analizą, które operacje intralogistyczne są wąskimi gardłami i gdzie – patrząc bardzo szeroko na proces – można uzyskać spełnienie założonych celów w jak największym stopniu. Przez szerokie spojrzenie rozumieć trzeba nie tylko zastąpienie tradycyjnego transportu robotami, ale też możliwości ich wykorzystania w sposób ciągły, np. przeniesienie pewnych aktywności na godziny nocne.

Należy także wziąć pod uwagę infrastrukturę zakładu. W przypadku wdrożeń autonomicznych robotów mobilnych krytyczny jest stan posadzki i jakość powierzchni. Może też okazać się, że przestrzeń wymagana do operowania robotów mobilnych jest większa niż w przypadku użytkowana wózków widłowych z operatorami. Tym bardziej, że – jak już wspomniano – dla zapewnienia wydajności potrzebnych może być więcej robotów AMR niż wózków operatorowych.

Wybór platform

W zakresie wyboru platformy dostępnych jest obecnie bardzo wiele gotowych rozwiązań. Dla większości zastosowań wystarczą i spełnią wymagania użytkowników opracowania „z półki”. Warto pamiętać, że jeśli zadania są bardzo nietypowe i nie uda się dobrać robota z katalogu, są firmy, które specjalizują się w opracowaniu i wdrażaniu rozwiązań szytych na miarę. Jedną z takich firm jest Łukasiewicz – PIAP. Jako jednostka badawcza instytut ma z jednej strony wykwalifikowaną kadrę do realizacji zadań w zakresie technicznym, a z drugiej – kontakty z innymi instytutami należącymi do Sieci Badawczej Łukasiewicz, co może być pomocne, gdy mowa o wysokim udziale technologii produkcji w pracy AMR. Dodatkowo wspólnie z Łukasiewicz – PIAP można aplikować w konkursach o fundusze UE, gdzie w części badawczej praca instytutu realizowana jest w 100 %.

W analizie technicznej podstawowym parametrem, według którego definiowane są potrzeby, jest udźwig, który musi być dopasowany do charakteru pracy, podobnie jak czas pracy na jednym ładowaniu. W większości wdrożeń im jest on dłuższy, tym lepiej, jednak ważne jest zachowanie rozsądku i optymalizacji rozwiązania. Kolejnym ważnym czynnikiem jest miejsce/powierzchnia, jakimi dysponuje firma. To wpływa na dobór wielkości robota oraz jego napędu. Warto uwzględnić, czy robot ma zawracać w miejscu czy po okręgu. Bardzo istotna jest jakość posadzki. Gdy nie jest ona najlepsza i nie ma możliwości poprawy stanu rzeczy, rozwiązaniem może być wybór robota na większych kołach. Jednocześnie należy pamiętać, że taka konstrukcja będzie wyższa. Uwzględnić należy m.in. wąskie korytarze, konieczność pokonywania wąskich drzwi, kąt nachylenia posadzki czy najazdy. Istnieje szereg parametrów, które warto przeanalizować przed decyzją o zakupie, aby uniknąć ryzyka, że wybrane rozwiązanie nie będzie odpowiadać oczekiwaniom. Idealnie, jeśli można przeprowadzić testy pracy rozwiązania w warunkach rzeczywistych. Może to być szczególnie istotne w przypadku, gdy trudno o dokładną analizę poprzedzającą. Zdarza się, że MŚP mają lokalizacje w budynkach zróżnicowanych pod względem ich stanu, z różnymi konfiguracjami pomieszczeń, dróg komunikacyjnych itp. Często są to pomieszczenia wynajmowane, bez możliwości wprowadzania istotnych zmian w ich architekturze.

Otoczenie softwarowe robotów mobilnych

Dla jak najlepszego wykorzystania możliwości robotów AMR, zapewnienia ich maksymalnej skuteczności i rzeczywistego wsparcia procesów w firmie, powinno być zapewnione ich skomunikowanie z nadrzędnymi systemami informatycznymi w przedsiębiorstwie. Ich efektywność jest największa, gdy wymieniają dane zarówno z systemami zarządzania firmą (ERP), jak i z systemami magazynowanymi klasy WMS. Taka integracja daje szansę optymalnego wykorzystania ich możliwości. Tyle teoria. W praktyce nie wszystkie MŚP dysponują oprogramowaniem rozwiniętym na tyle, żeby pozwalało na swobodną wymianę informacji z robotami. Oczywiście taka komunikacja nie jest warunkiem koniecznym. Możliwe jest sterowanie robotem za pośrednictwem samodzielnego programu do kontroli AMR, zewnętrzna kontrola czujnikiem obecności potwierdzenia dostarczenia ładunku przez AMR albo ręczne wprowadzenie na pewnym etapie takiej informacji przez pracownika. Wydajność takiego rozwiązania będzie może mniejsza, a podatność na błędy większa, istotne jest jednak coś innego. Nawet MŚP – a może MŚP w szczególności – dla uzyskania przewagi konkurencyjnej, pozostania na rynku, powiększenia swojego udziału w nim, muszą się rozwijać. Fakt, że środowisko pracy nie jest idealne, a nadrzędny system informatyczny nie jest perfekcyjnie opracowany, nie powinien być ograniczeniem dla wdrażania inwestycji.

Celem wdrażania nowości jest – poza poprawą funkcjonowania firmy – jej kontakt z technologiami, aby przy zwiększeniu skali działalności i związanych z tym potrzeb, firma była przygotowana mentalnie i technicznie do asymilacji nowych rozwiązań. Stąd gorąca zachęta do próbowania, inwestowania w rozwój i przeprowadzenie oceny przydatności tych rozwiązań. W przypadku firmy z sektora MŚP nikt nie ma takiej wiedzy, doświadczenia i wyczucia co się sprawdzi, a co nie, jak osoby, które ją tworzyły i czują się z nią związane. Dla poszerzania tej wiedzy i dla jak najlepszego korzystania z coraz to nowszych rozwiązań, potrzebne są czasem inwestycje oznaczające wyjście poza strefę komfortu. Podsumowując – najlepiej, jeśli firma posiada zaawansowane oprogramowania wspierające jej pracę, ale nie jest to warunek kluczowy i konieczny dla wdrożenia robotów mobilnych w firmie. Szczególnie jeśli inwestycja taka potraktowana zostanie jako test technologii w małej skali, np. tylko jednego robota AMR, wspierającego procesy w ograniczonym zakresie.

Obsługa robotów

Jak każda technologia, tak i roboty mobilne wymagają odpowiedniego poziomu obsługi i zaangażowania personelu. Z reguły największe potrzeby występują na początku, w czasie uruchamiania rozwiązania. W miarę zdobywania doświadczenia i obycia z robotami ich obsługa staje się intuicyjna. Producentom AMR i oprogramowania do ich kontroli zależy, aby było to jak najprostsze i nie stanowiło bariery dla wdrożenia. Każdy integrator systemu oferuje bardziej lub mniej rozbudowane szkolenia, a regułą jest wspieranie klienta na każdym etapie (oczywista korzyść firmy wdrażającej jest taka, że zadowolony klient najpewniej wróci po kolejne roboty AMR). Jednym z elementów takiego szkolenia jest reagowanie w sytuacji awarii. Ma to szczególne znaczenie z punktu widzenia bezpieczeństwa. Baterie dużych robotów mogą wygenerować bardzo wysokie napięcia i prądy. Niezwykle ważne jest również, aby zarząd firmy stworzył odpowiednie otoczenie dla wdrożenia, w rozumieniu jego celu i skali. Komunikacja, która jest ważna przy każdej zmianie w firmie, tu nabiera szczególnego znaczenia, gdyż to pracownicy magazynu czy hali produkcyjnej będą bezpośrednio zaangażowani w użytkowanie robotów. Przejęcie niektórych zadań przez roboty może wymagać zmiany sposobu pracy, reorganizacji i zerwania z dotychczasowymi przyzwyczajeniami. Te aspekty wdrożenia też mają istotne znaczenie dla korzystania z sukcesem z rozwiązań AMR czy AGV. Nie jest też tajemnicą, że wielu producentów korzysta w zakresie systemów sterowania swoimi rozwiązaniami z oferty dostawców oprogramowania i sterowników. Przykładowo firma Siemens oferuje rozwiązanie, które producent AMR/AGV może implementować w swoim robocie.

Próby i testy

Uporanie się z opisanymi wyzwaniami stawia firmę na starcie do etapu wdrożenia rozwiązania i optymalizacji pracy systemu. Nic nie weryfikuje założeń i nie daje w praktyce odpowiedzi na pytania o trafność przyjętych założeń, jak test w rzeczywistych warunkach pracy. Jest to bardzo ważny etap, wspierany przez integratora, gdzie w czasie rzeczywistej aktywności sprawdzane są głównie systemy sterowania i kontroli robotów oraz wprowadzana jest optymalizacja ich pracy. W miarę możliwości szeroko testuje się poprawność wymiany informacji między systemami robotów a oprogramowaniem już wcześniej funkcjonującym w firmie. Doświadczenie podpowiada, że to użytkownicy, którzy mają możliwość codziennej obserwacji pracy systemów, wprowadzają później dalszą optymalizację pracy, jak najlepiej dostosowaną do potrzeb czy zachodzących zmian w środowisku.

Na co zwrócić szczególną uwagę?

Korzyści z implementacji robotów mobilnych są nie do podważenia, jednak mimo wielu niewątpliwych zalet wdrożenia, trzeba też wspomnieć o niedogodnościach i pułapkach z nim związanych.

Inwestycja w AMR to wysoki koszt. W relacji do tradycyjnych rozwiązań zdecydowanie wyższy – z bardzo dużym przybliżeniem można założyć, że koszt jednego robota to kilkadziesiąt tysięcy euro. To znaczna kwota, zwłaszcza jeśli trzymamy się wskaźnika zastępowalności 2–3 do 1. W tej wartości można mieć przez pewien czas i wózek widłowy, i operatora. Ważne jest jednak przyjęcie odpowiedniej perspektywy. Po pierwsze nie chodzi tylko o pieniądze, a po drugie trzeba uwzględnić rolę czasu. W horyzoncie lat inwestycja się zwraca. Jest to jednak zdecydowanie długoterminowe planowanie i odwlekanie korzyści w czasie. Może to być szczególnie istotne dla firm MŚP, gdzie taka inwestycja może być bardzo odczuwalna finansowo. Sposobem na zminimalizowanie ryzyka jest zastosowanie innych rozwiązań finansowania, np. skorzystanie z leasingu.

Drugim ważnym elementem wdrożenia jest stopień skomplikowania implementowanej technologii. W praktyce dla osiągnięcia pełnej wydajności robotów konieczne jest zapewnienie porządku w obszarze ich pracy. Optymalne działanie jest też uzależnione od warstwy informatycznej, czyli zarządzania flotą robotów. Te elementy, szczególnie w początkowym okresie eksploatacji systemu, mogą stanowić wyzwanie. Konieczne jest więc uzbrojenie się w cierpliwość i świadomość, że proces wdrożenia wymaga czasu. Optymalizacja komunikacji robotów z istniejącymi programami w firmie, może stanowić swego rodzaju wysiłek w czasie wdrożenia.

Ważny jest także inny sposób komunikacji. Zmiana często rodzi opór, a wejście w obszar robotyki mobilnej tam, gdzie korzystano z tradycyjnych form transportu, wymaga taktu i wsparcia procesu. Dobra komunikacja w takiej sytuacji jest niezbędna i stanowi ważny element wdrożenia z sukcesem.

Robotyzacja i automatyzacja rozwiązań intralogistycznych niewątpliwe przeżywa w ostatnim czasie dynamiczny rozwój. W ciągu zaledwie kilku lat roboty mobilne znalazły szerokie zastosowania praktyczne na coraz odważniej wybieranych polach eksploatacji. Przedsiębiorstwa MŚP, stanowiące kręgosłup gospodarki, nie mogą pozostać nieświadome tego rozwijającego się kierunku. Szczególne uwarunkowania firm z tego obszaru, ich często bardzo indywidualne wymagania i ograniczenia, stanowią o wyzwaniach, ale jednocześnie o możliwościach sukcesu we wdrażaniu robotów mobilnych. Mnogość istniejących rozwiązań i możliwość ich personalizacji sprawiają, ze rośnie dostępność AMR/AGV dla mniejszych firm, przy jednoczesnej minimalizacji ryzyka takiej inwestycji. Także firmy integratorskie, bazując na coraz większym doświadczeniu, poprawiają ofertę i mogą precyzyjnie dobrać środek techniczny dla osiągnięcia zakładanego w projekcie celu. Elastyczność rozwiązań, adaptacja do skali, możliwości zarezerwowane dla robotów, stanowią o atrakcyjności tej technologii i powinny być zachętą – jeśli nie do testowania technologii od razu, to co najmniej do uważnego śledzenia kierunków, w których rozwijane są roboty mobilne.

source: Automatyka 3/2025